双氧水用钯催化剂的分类

- 格式:pdf

- 大小:202.40 KB

- 文档页数:2

催化剂的分类和举例催化剂是一种可以加速化学反应速率的物质,它能够降低反应的活化能,使反应能够在较低的温度下进行。

催化剂广泛应用于化学工业、能源领域、环境保护等多个领域。

根据其化学性质和应用范围的不同,催化剂可以分为多种不同的分类。

下面将介绍十种常见的催化剂分类及其举例。

一、金属催化剂金属催化剂是指以金属元素为主的催化剂。

金属催化剂具有良好的活性和选择性,广泛应用于有机合成、炼油、化工等领域。

例如,铂、钯、铑等贵金属催化剂常用于氧化反应、加氢反应和还原反应中。

二、过渡金属催化剂过渡金属催化剂是指过渡金属元素及其化合物作为催化剂。

过渡金属催化剂具有较高的催化活性和选择性,广泛应用于有机合成、能源转化等领域。

例如,钯催化剂常用于碳-碳键的形成反应,铁催化剂常用于氧化反应。

三、酶催化剂酶催化剂是一种特殊的生物催化剂,它是由蛋白质组成的生物催化剂。

酶催化剂具有高效、高选择性和高专一性的特点,广泛应用于食品加工、医药、生物工程等领域。

例如,淀粉酶催化剂常用于淀粉的降解反应,脂肪酶催化剂常用于脂肪的水解反应。

四、氧化催化剂氧化催化剂是指用于氧化反应的催化剂。

氧化催化剂具有较高的催化活性和选择性,广泛应用于有机合成、环境保护等领域。

例如,过氧化氢催化剂常用于氧化反应,二氧化锰催化剂常用于有机物的氧化反应。

五、还原催化剂还原催化剂是指用于还原反应的催化剂。

还原催化剂具有较高的催化活性和选择性,广泛应用于有机合成、能源转化等领域。

例如,氢气催化剂常用于有机物的加氢反应,亚铁盐催化剂常用于氮气的还原反应。

六、酸催化剂酸催化剂是指具有酸性的催化剂。

酸催化剂能够促进酸碱中和反应、酯化反应等酸性反应。

例如,硫酸催化剂常用于酯化反应,氯化铁催化剂常用于酸碱中和反应。

七、碱催化剂碱催化剂是指具有碱性的催化剂。

碱催化剂能够促进酸碱中和反应、酯化反应等碱性反应。

例如,氢氧化钠催化剂常用于酸碱中和反应,碳酸钾催化剂常用于酯化反应。

八、离子液体催化剂离子液体催化剂是指以离子液体为媒介的催化剂。

双氧水生产过程的解决方案一、概述双氧水又称过氧化氢,是一种重要的无机化工产品,在纺织、造纸、化工、轻工、医药、电子、食品、环保等领域应用广泛。

工业级过氧化氢在常温下能缓慢分解,当温度升高或紫外线照射时,分解速度加快,遇到灰尘、重金属离子或碱性物质时,发生剧烈分解,放出大量氧和热,严重时会发生爆炸.过氧化氢具有较强的氧化能力,可与各类还原性物质发生反应,且制备无机过氧化物、有机过氧化物的原料。

由于其优良的氧化性能,双氧水在碱性条件下能破坏有机色素分子中的共轭体系而消色,因此被广泛地用作纺织、造纸等行业的漂白剂。

目前我国双氧水产品分工业级、试剂级、医药级和电子级,浓度有27。

5%、35%、50%和70%等多种规格.目前我国双氧水生产方法有蒽醌法和电解法两种。

1986年以前电解法是我国双氧水生产的主要方法,由于其需要消耗大量的电力,成本提高,不适于大规模生产,已逐渐被淘汰,但电解法生产的双氧水品质最高,可精制成高浓度产品,适用于食品、医药等行业。

蒽醌法比电解法优越,具有技术先进、自动化程度高、生产能力大、成本和能耗低以及“三废"易治理等多种优点。

1987年以后,采用蒽醌法的双氧水产最就已超过电解法的产量.蒽醌法根据使用的催化剂不同又分为镍催化剂法和钯催化剂法,两种方法制取双氧水都要经过氢化、氧化、萃取、再生、净化等一系列过程,两者最大的区别在于前者使用的是镍催化剂悬浮床氢化器,后者使用的是钯催化剂固定床氢化器。

后者与前者相比,具有工艺流程短、氢化设备简单、催化剂使用寿命长、安全可靠、操作方便等优点,因此具有更强的竞争力。

截止1999年底,国内有51个双氧水生产企业,大约66套生产装置,基本上是蒽醌法生产装置,其中钯催化剂固定床氢化工艺是最主要的生产工艺。

双氧水生产发展相当迅速,而且趋于向大规模、高技术、自动化控制方向发展。

其中DCS集散控制系统在其中的应用变得越来越广泛和重要。

二、系统工艺流程双氧水的生产过程包含五个工序:氢化工序、氧化工序、萃取净化工序、后处理工序、工作液配制及回收工序:氢化工序把蒽醌转化蒽氢醌或四氢化蒽醌.氧化工序用空气中的氧直接氧化蒽氢醌和四氢化蒽氢醌,并转化为蒽醌、四氢化蒽醌,同时生成双氧水。

分解过氧化氢(H₂O₂)的催化剂是一类能够促使过氧化氢分解反应发生的物质,通常用于工业、生物学和化学实验室中。

过氧化氢是一种常见的氧化剂和漂白剂,其分解反应可以由自发的自催化过程或通过添加催化剂来加速进行。

在实际应用中,使用催化剂可以在较低的温度下、更迅速地将过氧化氢分解为水和氧气,提高反应效率。

本文将探讨分解过氧化氢催化剂的种类、工作原理、应用领域以及未来的发展趋势。

### **分解过氧化氢催化剂的种类:**1. **过渡金属催化剂:** 过渡金属催化剂是最常见和研究最深入的一类催化剂。

其中,铁、铜、钴、锰等过渡金属及其化合物都被广泛应用于催化过氧化氢分解反应中。

过渡金属通常通过表面吸附过氧化氢分子并促使其分解。

2. **酶催化:** 酶是一类生物催化剂,也能催化过氧化氢的分解。

其中,过氧化氢酶(catalase)是一种常见的酶,存在于许多生物体中,如动植物组织、细菌和真菌等。

过氧化氢酶通过其活性位点催化过氧化氢的分解反应。

3. **配位化合物催化剂:** 一些含有过渡金属配位物的化合物,如氧化钴(CoOEP)、铁酞菁等,也显示出在过氧化氢分解中的催化活性。

这些配位化合物通常能够提供活性位点促进反应发生。

4. **金属氧化物催化剂:** 氧化铜(CuO)、氧化锌(ZnO)等金属氧化物也被研究作为催化过氧化氢分解的催化剂。

这些氧化物表面的活性位点能够与过氧化氢发生反应。

### **催化剂的工作原理:**不同类型的催化剂在催化过氧化氢分解反应中的工作原理有所不同,但总体而言,催化剂的作用是提供活性位点,吸附过氧化氢分子并促使其分解。

以下是一些催化剂的工作原理:1. **过渡金属催化剂:** 过渡金属的离子或金属表面上的活性位点可以与过氧化氢分子发生反应,提供电子和催化剂表面的催化活性位点。

2. **酶催化:** 过氧化氢酶具有含铁的血红素组分,其活性位点能够与过氧化氢分子发生反应,加速分解反应。

3. **配位化合物催化剂:** 配位化合物通常通过提供配体的电子来参与反应,活性配位位点能够在催化中发挥关键作用。

我国双氧水的生产现状与应用前景谭柳柳州化学工业集团有限公司<<全国中氮情报协作组第18次技术年会论文集>>双氧水又称过氧化氢,是一种重要的无机化工产品,在纺织、造纸、化工、轻工、医药、电子、食品、环保等领域应用广泛。

工业级过氧化氧在常温下能缓慢分解,当温度升高或紫外线照射时,分解速度加快,遇到灰尘、重金属离子或碱性物质时,发生剧烈分解,放出大量氧和热,严重时会发生爆炸。

过氧化氢具有较强的氧化能力,可与各类还原性物质发生反应,且制备无机过氧化物、有机过氧化物的原料。

由于其优良的氧化性能,双氧水在碱性条件下能破坏有机色素分子中的共轭体系而消色,因此被广泛地用作纺织、造纸等行业的漂白剂。

目前我国双氧水产品分工业级、试剂级、医药级和电子级,浓度有27.5%, 35%,50%.70%等多种规格。

1 国内双氧水的生产现状同前我国双氧水生产方法有碗法和电解法两种。

1986年以前,电解法是我同双氧水生产的主要方法,由于其需要消耗大量的电力,成本提高,不适于大规模生产,已逐渐被淘汰。

日前国内采用电解法的双氧水生产能力只有0.3万t/a, 但电解法生产的双氧水产品质最高,可精制成高浓度产品,适用于食品、医药等行业。

蒽醌法比电解法优越,具有技术先进、自动化程度高、生产能力大、成本和能耗低、。

“三废” 易治理等多种优点。

1987年以后,采用蒽醌法的双氧水产最就已超过电解法的产量。

蒽醌法根据使用的催化剂不同分为镍催化剂法和钯催化剂法,两种方法制取双氧水都要经过氢化、氧化、萃取、再生、净化等一系列过程,两者最大的区别在于前者使用的是镍催化剂悬浮床氢化器,后者使用的是钯催化剂固定床氢化器。

后者与前者相比,只有工艺流程短、氢化设备简单、催化剂使用寿命长、安全可靠、操作方便等优点,因此具有更强的竞争力。

进人90年代以来,双氧水生产发展很快。

据初步统计,1990-1997年,国内双氧水生产能力年均增长速度为12.5%,产量年均增长16.6%, 到1997年生产能力已达37万t/a(以27.5%计,以下同),产量为:33.68万t。

双氧水生产原理与工艺引言双氧水是一种常见的氧化剂和消毒剂,具有广泛的应用领域。

它的生产原理与工艺对于保证产品质量和降低生产成本都具有重要意义。

本文将介绍双氧水的生产原理和常用的工艺流程。

双氧水的生产原理双氧水的化学式为H2O2,它由两个氧原子和两个氢原子组成。

双氧水的生成反应是一个自发氧化还原反应,其反应方程式如下:2 H2O(l) → 2 H2O2(l)在常温下,双氧水是不稳定的,容易分解成水和氧气。

为了稳定双氧水的存在,生产过程中需要加入稳定剂,如磷酸盐、砷酸盐等。

双氧水的生产工艺双氧水的生产工艺包括反应、分离和稳定三个步骤:1. 反应双氧水的反应通常采用工业规模的自动化反应装置进行。

在反应设备中,将氢气和氧气以一定比例混合,在催化剂的作用下进行氧化反应。

常用的催化剂有银催化剂和钯催化剂。

在反应过程中,通过调节反应条件(如温度、压力等)可以控制反应速率和产量。

反应时间通常较短,可以在几小时内完成。

2. 分离反应结束后,双氧水需要与反应废气和杂质进行分离。

分离的主要方法有蒸馏和萃取两种。

•蒸馏:将反应混合物加热至双氧水的沸点(约150°C),双氧水蒸气进入冷凝器冷却,从而得到纯净的双氧水。

•萃取:将反应混合物与有机溶剂相接触,利用双氧水在有机溶剂中溶解的特点,将双氧水从混合物中提取出来。

3. 稳定得到的双氧水需要添加稳定剂以防止其分解。

常用的稳定剂有磷酸盐和砷酸盐。

稳定剂的添加能够提高双氧水的稳定性,延长其保质期。

在稳定剂添加后,双氧水需要进行适当的调整和测试,以确保其符合标准要求。

常见的测试项目包括双氧水浓度、pH值、溶解度等。

双氧水生产的优化与挑战双氧水生产过程中存在一些优化和挑战。

1. 能源消耗双氧水的生产过程需要大量的能源输入,如高温和压力条件下的反应和蒸馏。

因此,如何降低能源消耗是一个重要的优化目标。

一种方法是改进反应条件或催化剂,以提高反应速率和产量,从而减少反应时间和能源消耗。

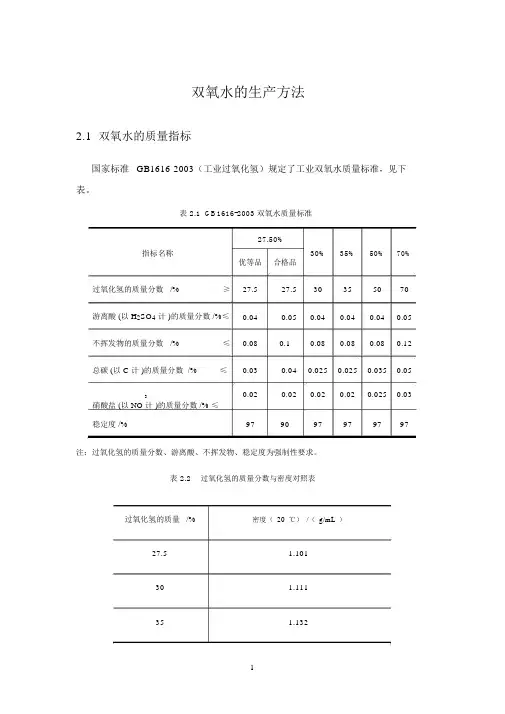

双氧水的生产方法2.1 双氧水的质量指标国家标准GB1616-2003(工业过氧化氢)规定了工业双氧水质量标准,见下表。

表 2.1 GB1616-2003 双氧水质量标准27.50%30% 35% 50% 70% 指标名称优等品合格品过氧化氢的质量分数 /% ≥27.5 27.5 30 35 50 70 游离酸 (以 H2SO4计 )的质量分数 /%≤0.04 0.05 0.04 0.04 0.04 0.05 不挥发物的质量分数 /% ≤0.08 0.1 0.08 0.08 0.08 0.12 总碳 (以 C 计 )的质量分数 /% ≤0.03 0.04 0.025 0.025 0.035 0.053 0.02 0.02 0.02 0.02 0.025 0.03硝酸盐 (以 NO 计 )的质量分数 /% ≤稳定度 /% 97 90 97 97 97 97 注:过氧化氢的质量分数、游离酸、不挥发物、稳定度为强制性要求。

表 2.2过氧化氢的质量分数与密度对照表过氧化氢的质量/%密度(20℃)/(g/mL)27.5 1.10130 1.11135 1.13250 1.19660 1.24170 1.28887 1.3762.2 双氧水主要生产方法双氧水的工业生产方法主要有电解法、蒽醌法、异丙醇法、阴极阳极还原法和氢氧直接化合法等。

目前蒽醌法是目前国内外生产双氧水最主要的方法。

20 世纪 90 年代前,国内双氧水生产企业大多采用电解法,该法电流效率高、工艺流程短、产品质量高,但由于电耗较大,生产成本高,不适合大规模工业化生产,已逐渐被淘汰。

此外,国内也在研究采用氧阳极还原法生产双氧水,该法利用水和空气作为原料,具有成本低、投资少、污染小等特点,但目前该法仍未实现工业化生产。

我国的双氧水产品有工业级、试剂级、食品级、医药级和电子级等几种,浓度ω(H2O2)有 27.5%、30%、35%、50%、70%等多种规格,GB1616-2003 规定的双氧水质量标准见表 2.1。

钯触媒除氧催化剂

钯触媒是一种常用的除氧催化剂,它广泛应用于工业领域和环境保护中。

钯触媒可以催化气体或液体中的氧气与其他物质(如有机废气或废水中的有机物)反应,使其转化为无害的产物。

钯触媒具有高效、选择性和稳定性的特点,因此被广泛用于汽车尾气处理、化学合成、医药制造等领域。

在汽车尾气处理中,钯触媒可以将尾气中的氮氧化物(NOx)、一氧化碳(CO)和氮氧化合物(HC)转化为氮气(N2)、二氧化碳(CO2)和水蒸汽(H2O),从而减少对大气的污染。

钯触媒通常以颗粒或薄膜形式存在,其表面通常涂覆有氧化铝或其他载体材料,以增加催化剂的活性和稳定性。

钯触媒的催化活性主要取决于其表面上的活性位点数量和结构。

然而,由于钯是一种昂贵的稀有金属,钯触媒的成本相对较高。

因此,目前科学家正在寻找替代材料或改进钯触媒的设计,以提高催化效率并减少成本。

钯触媒作为除氧催化剂具有重要的应用价值,可以有效净化废气和废水中的有害物质,并对环境保护和可持续发展做出贡献。

双氧水用钯催化剂的分类

2016-04-18 12:20来源:内江洛伯尔材料科技有限公司作者:研发部

4万吨/年H2O2工业化示范装置

蒽醌法双氧水生产中所需氢化催化剂主要分为镍催化剂和钯催化剂两大类,其中钯催化剂是当前使用最多的催化剂。

1.钯系固定床催化剂

研究发现,在固定床内分段交叉装填催化剂和惰性颗粒物(如Al2O3等),可显著提高催化剂生产能力,减少降解物生成。

如MGC公司采用(0.5%~2.0%) Pd/Al2O3催化剂,FMC公司采用颗粒催化剂0.3 % Pd/Al2O3。

为了提高活性组分的利用率,有人研制出钯载非均布蛋壳形催化剂,其载钯薄层厚度为微米级。

通过该技术减薄催化剂活性层,既可避免滴流床反应器中因蒽醌在催化剂孔道中滞留时间过长导致深度加氢等问题,又可降低钯含量和催化剂生产成本。

固定床催化剂的形状有圆柱形整体催化剂和蜂窝催化剂两大类。

将蜂窝催化剂和整体催化剂用于蒽醌氢化工艺则是近年来双氧水工业中的研究热点,因为这两类催化剂不仅可抑制蒽醌降解和降低钯含量,还可改善反应物料在床层内向催化剂表面的传质,从而提高滴流床内催化剂的总体效能。

2.钯系悬浮床催化剂

用于悬浮床氢化的钯系催化剂有以Al2O3 (粉状) 或SiO2 (粉状) 为载体的,亦可用钯黑无载体催化剂。

杜邦公司采用活性Al2O3为载体,载体粒径在20~400目(以50~300目为佳) ,催化剂比表面25~400m2/g。

而低表面的无定形SiO2 做载体,因具有良好的活性和选择性,减少了蒽醌的降解,并能克服γ- Al2O3对H2O 敏感、易于失活等缺点,从而可提高催化剂的使用寿命。

无载体的钯黑催化剂能消除载体的影响,较软的钯颗粒可以避免对设备的磨损。

研究发现,制备钯黑催化剂时,如添加少量过渡金属(相当于钯量的0.01%~3.0%),如Fe 、Cr 和Ni等,可提高催化剂的活性和稳定性。

随着氢化过程中流化床的开发利用,粉状钯催化剂使用越来越多。

Solvay Interox公司在其流化床氢化过程中采用粉状催化剂2%Pd/Al2O3-SiO2-Na2O , 该催化剂分散性好,活性及选择高,蒽醌降解少。

Degussa公司则以100%钯粉(钯黑) 为催化剂。

3.其他钯催化剂

加拿大Peroco公司采用有机聚合物作载体,将钯络合于其上。

该聚合物在不同温度下具有不同的溶解性,可通过温度的调节使之在水溶性和不溶性间相互转化。

如在载钯前先将载体卤化,则可增加载体的酸性。

据Interox公司的专利介绍,用卤化的Al2O3制得的钯催化剂,可抑制氧化副反应和降解物蒽酮的生成。