浆料回收工艺及流程

- 格式:pptx

- 大小:1.36 MB

- 文档页数:5

浆料回收工艺及流程浆料回收是一种环保技术,可以有效地减少废弃物对环境的负面影响。

浆料通常是指在制造工艺中剩余的液体或固体废料,可以通过回收再利用的方式,减少对环境的污染,同时也可以节约资源。

浆料回收的工艺通常包括以下几个步骤:1. 收集和分离:首先需要将废浆料进行收集并进行初步的分离,将液体和固体分开处理。

这一步通常需要使用一些设备如离心机、过滤器等。

2. 预处理:针对不同的浆料,需要进行特定的预处理工艺,比如对液体浆料可以进行沉淀或者脱色处理,对固体浆料可以进行破碎或者烘干处理。

3. 回收和再利用:经过预处理后的浆料可以进入再生产过程,比如将回收的废水用于再次生产、将回收的废料用于再次加工等。

整个浆料回收工艺涉及的设备和工艺流程较为复杂,需要根据不同的废浆料种类和来源定制相应的处理方案。

浆料回收工艺不仅可以减少环境污染,还可以为企业节约成本,提高资源利用率,是一项非常重要和有益的环保技术。

浆料回收工艺及流程是当前环保领域的热点话题之一。

随着环保意识的不断提高,越来越多的企业意识到浆料回收的重要性,并开始在生产中采取相应的措施。

浆料回收工艺以其可持续发展的特点,正受到越来越多企业和政府的重视。

在浆料回收工艺中,关键的一环是收集和分离。

要做到废浆料的有效回收和再利用,首先需要将废浆料进行收集,并进行初步的分离,将其中的液体和固体分开处理。

这一步骤通常需要使用一些专门的设备,如离心机、过滤器、沉淀池等。

这些设备可以有效地将废料进行初步处理,以方便后续的加工和利用。

接下来是预处理阶段。

这一阶段的目的是根据不同的浆料的特性,进行特定的处理,以使其更易于再利用或者再加工。

对于固体浆料,可以进行破碎、研磨或烘干等处理;对于液体浆料,可以进行脱色、脱盐、沉淀等处理。

这些预处理工艺可以有效地改变废浆料的性质,使其更适合再利用。

最后是回收和再利用阶段。

经过预处理后的浆料可以进入再生产过程,比如将回收的废水用于再次生产、将回收的废料用于再次加工等。

张掖市光宇纸业有限责任公司万吨/年漂白草浆板及包装纸板异地技改工程项目环境影响评价二次公示张掖市光宇纸业有限责任公司现已委托北京嘉和绿洲环保技术投资有限公司对张掖市光宇纸业有限责任公司万吨/年漂白草浆板及包装纸板异地技改工程进行环境影响评价工作,按照环发2006【28号】《环境影响评价公众参与暂行办法》的有关规定,现向公众公开其有关环境影响评价信息,具体如下:1、技改工程的名称及概况名称:张掖市光宇纸业有限责任公司万吨/年漂白草浆板及包装纸板异地技改工程项目概要:张掖市光宇纸业有限责任公司位于甘肃省张掖市甘州区张火公路三公里处,占地面积万平方米,始建于1985年8月。

公司目前拥有草浆纸板、书写纸和新闻纸等制浆造纸生产线,产品规模分别为万吨/年、1万吨/年和1万吨/年,总制浆规模为万吨/年。

根据《张掖市人民政府办公室关于整治重点行业和工业园区环境违法问题的通知》(张政办发[2007]97号)文件,现有工程因未进行环境影响评价、废水超标排放等问题而被关停整顿,鉴于现有工程厂址位于市区,且所采用的工艺为淘汰工艺,为了符合《产业结构调整指导目录》(2005年本)和《造纸产业发展政策》的要求,光宇纸业有限责任公司决定利用这个机会,将现有工程彻底关停,并实施搬迁技改,在远离市区的三闸镇新建村北5公里的荒滩地实施异地技改。

本搬迁技改的建设规模为万吨/年漂白纸浆板生产线,同时,为了体现循环经济的要求,对制浆产生的废浆渣进行回收,并辅以部分回收废纸作为原料,生产万吨/年包装纸板,从而达到节能降耗的目的,对于生产中产生的黑液配套碱回收装置回收碱和热量,可解决黑液排放问题;造纸行业产生的中段水量比较大,本技改工程设置厂内污水处理厂,处理工艺为预处理+生化物化处理+潜流式构筑湿地,可使总出水满足《污水综合排放标准》(GB8978-1996)中的一级标准要求。

本搬迁技改工程同时也符合张掖市制定的《张掖市城市总体规划提纲》、《张掖工业园区鼓励污染企业搬迁改造暂行办法》等多项发展规划文件精神。

废砂浆回收一种硅片切割废砂浆分离提纯方法,其特征在于该方法包括以下步骤:步骤一、废砂浆固液分离:采用加热设备在搅拌状态下对被处理废砂浆进行加热,直至将被处理废砂浆加热至50℃~80℃;之后,采用泵送设备将加热后的废砂浆泵送至固液分离装置进行固液分离,并获得液体分离物和滤饼层;随后,采用泵送设备向固液分离装置内泵送入温度为50℃~80℃的热水对所述滤饼层进行冲洗,且对冲洗水进行收集,所泵送热水的体积为液体分离物体积的1倍~8倍;冲洗结束后,获得固体分离物和由所述液体分离物和所收集冲洗水组成的混合液一;步骤二、PEG分离及回收,其分离及回收过程如下:201、三级过滤:采用孔径为3μm~7μm的精密过滤器、孔径为0.1μm~1μm的微孔过滤器或分子筛过滤器和孔径为50埃米~1000埃米的超滤过滤器先后对步骤一中所述的混合液一进行三级过滤,获得混合液二;202、树脂处理:采用吸附树脂装置、离子交换树脂装置和pH值调节树脂装置先后对所述混合液二进行处理,并将所述混合液二处理成色度值Pt?Co<10、电导率<10us/cm且pH=6~9的混合液三;所述吸附树脂装置为吸附树脂床或吸附树脂柱,所述离子交换树脂装置为离子交换树脂床或离子交换树脂柱,所述pH值调节树脂装置为pH值调节树脂床或pH 值调节树脂柱;203、真空蒸馏:采用真空蒸馏设备在真空度小于5000Pa且温度为50℃~90℃条件下,对所述混合液三进行真空蒸馏并获得水分体积含量小于0.5%的回收PEG成品;步骤三、晶体硅粉分离及回收,其分离及回收过程如下:301、固体分离物沉降分选及固液分离:向步骤一中所述的固体分离物中加入纯净水并搅拌均匀后获得固液混合物一,所加入纯净水的体积为所述固体分离物体积的2倍~6倍;之后,再向所述固液混合物一中加入水溶性表面活性剂进行分散处理且所加入水溶性表面活性剂的体积为所述固液混合物体积的0.001%~0.01%;加入水溶性表面活性剂静置30min~2hr后,对所述固液混合物一底部的沉淀层进行同步观测,当所述沉淀层中出现黑色硅粉时即所述沉淀层中分散体系的颜色为黑色时,将所述沉淀层上部的悬浮液通过泵送设备泵送至固液分离装置内进行过滤,并获得固体过滤物;302、沉淀层沉降分选及固液分离:按照步骤301中所述的沉降分选及固液分离方法,对步骤一中所述固液混合物一底部的沉淀层进行处理;303、多次重复步骤302,对所述固液混合物一底部的沉淀层进行多次沉降分选及固液分离处理,直至加入纯净水和水溶性表面活性剂后所述沉淀层中分散体系的颜色由黑色变为淡绿色时为止;304、过滤脱水及烘干处理:向步骤301、302和303中所获得的固体过滤物中加入质量浓度为1%~5%的稀盐酸进行酸洗,所加入稀盐酸的体积为本步骤中需酸化固体过滤物体积的2倍~4倍且酸洗时间为30min~1hr;之后,对酸洗后获得的固液混合物二进行过滤并对过滤后获得的固体物质进行脱水处理,获得黑色固体;随后,对所述黑色固体进行烘干处理,则获得质量纯度大于98%的晶体硅粉;步骤四、SiC微粉分离及回收,其分离及回收过程如下:401、分多次向步骤303中经多次沉降分选及固液分离处理后获得的沉淀层中加入NaOH进行碱洗,所加入NaOH的总质量为本步骤中所述沉淀层质量的1%~10%,且每一次加入NaOH时均在上一次所加入NaOH反应产生的泡沫消失时进行,碱洗过程中同步对沉淀层进行连续搅拌;待最后一次所加入NaOH反应产生的泡沫消失时,再向所述沉淀层中加入纯净水且所加入纯净水的体积为所述沉淀层体积的2倍~5倍,纯净水加入后继续进行连续搅拌且连续搅拌2hr~5hr后,获得固液混合物三;402、离及水洗:采用固液分离装置对所述固液混合物三进行固液分离或对所述固液混合物三进行静置沉淀实现固液分离,并相应获得固体微粉一;之后,采用纯净水对所述固体微粉一进行多次水洗,直至水洗液为中性时为止;403、向所述固体微粉一中加入纯净水并搅拌均匀后获得固液混合物四,本步骤中所述固体微粉一与所加入纯净水之间体积比为4∶1~4∶3;之后,向所述固液混合物四中加入酸洗液以对所述固体微粉进行酸洗,所述酸洗液为由纯度大于30%的浓盐酸和纯度大于40%的氢氟酸组成的混合酸洗液,其中所加入浓盐酸的体积为所述固液混合物四体积的1%~10%,所加入氢氟酸的体积为所述固液混合物四体积的0.2%~2%;碱洗过程中同步对固液混合物四进行连续搅拌,酸洗时间为1hr~5hr且酸洗过程结束后获得固液混合物五;404、离、水洗及干燥:采用固液分离装置对所述固液混合物五进行固液分离或对所述固液混合物五进行静置沉淀实现固液分离,并相应获得固体微粉二;之后,采用纯净水对所述固体微粉二进行多次水洗,直至水洗液为中性时为止;水洗结束后,对所述固体微粉二进行干燥处理,并获得质量纯度大于99%的SiC微粉。

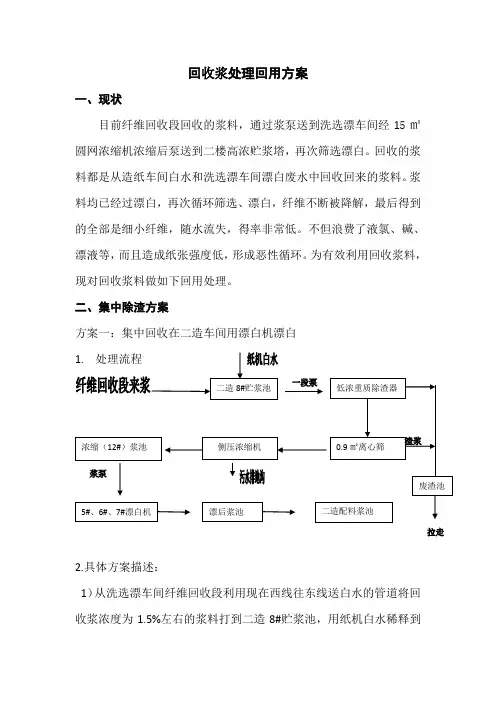

回收浆处理回用方案一、现状目前纤维回收段回收的浆料,通过浆泵送到洗选漂车间经15㎡圆网浓缩机浓缩后泵送到二楼高浓贮浆塔,再次筛选漂白。

回收的浆料都是从造纸车间白水和洗选漂车间漂白废水中回收回来的浆料。

浆料均已经过漂白,再次循环筛选、漂白,纤维不断被降解,最后得到的全部是细小纤维,随水流失,得率非常低。

不但浪费了液氯、碱、漂液等,而且造成纸张强度低,形成恶性循环。

为有效利用回收浆料,现对回收浆料做如下回用处理。

二、集中除渣方案方案一:集中回收在二造车间用漂白机漂白2.具体方案描述:1)从洗选漂车间纤维回收段利用现在西线往东线送白水的管道将回收浆浓度为1.5%左右的浆料打到二造8#贮浆池,用纸机白水稀释到1%的浓度后,一段除渣泵输送至高效低浓重质除砂器进行除砂,良浆直接上0.9 M 2离心筛进行筛选,除去浆料中的纤维束及草芥等黄尘埃,筛选出来的良浆利用位差直接进入12 M 2侧压浓缩机进行浓缩,流入浓缩浆池。

浓缩后的浆再进行调浓至 3.0%左右,利用浆泵抽到42 M 2漂白机进行漂白,漂白好的浆料用漂白机洗涤至洗净度为20mgN/L 放入漂后浆池供二造车间使用。

2)、该方案可以充分利用二造车间漂白楼上的贮浆池、侧压浓缩机和5#、6#、7#、8#、9#漂白机。

只需新安装一套低浓除砂器及0.9 M 2离心筛。

3)、漂白机上的漂液贮存箱也可以利用。

纤维回收段最高日回收浆达到12.5吨。

目前纤维回收段每月平均回收纤维250吨左右。

日回收浆8.4吨左右。

漂率按4%——5%计算。

每天用浓度为20g/l 的漂液21M 3。

白天用漂液槽车拉运完全可以满足生产需要。

方案二:集中回收在洗选漂车间用漂白机漂白,掺入原浆中使用。

1)、处理流程2. 处理流程供造纸车间使用2.具体方案描述1)从纤维回收段利用现有的管道将回收浆浓度为1.5%左右的浆料打到洗选漂一楼调浓浆罐内,用滤后白水稀释到1%的浓度后,用泵输送至高效低浓重质除砂器进行除砂,良浆直接上0.9 M2离心筛进行筛选,除去浆料中的纤维束及草芥等黄尘埃,筛选出来的良浆利用位差直接进入15 M2侧压浓缩机进行浓缩,流入浓缩浆池。

浆料回收工艺及流程概述浆料回收是一种资源利用技术,通过回收处理废弃物料中的浆料,从而降低环境污染、节约资源、提高经济效益。

本文将介绍浆料回收的工艺及流程。

工艺流程浆料回收的工艺流程一般包括以下几个步骤:准备工作、浆料回收、浆料处理和浆料再利用。

准备工作在进行浆料回收前,需要进行一些准备工作。

首先,需要确定废弃物料的种类和成分,以便选择合适的回收工艺。

其次,需要对废弃物料进行初步处理,例如清洗、筛分等,以去除杂质。

浆料回收浆料回收是指将废弃物料中的浆料分离出来。

常用的回收方法包括物理分离、化学分离和生物分离等。

物理分离常用的技术包括离心分离、膜分离等;化学分离常用的技术包括沉淀、萃取等;生物分离常用的技术包括微生物处理、生物膜法等。

浆料处理浆料处理是指对回收的浆料进行处理,以提高其品质和可利用性。

处理方法主要包括浓缩、干燥、杀菌等。

浓缩可以将浆料中的水分减少,提高浆料的浓度;干燥可以将浆料转化为固体颗粒,便于储存和运输;杀菌可以杀灭浆料中的微生物,延长浆料的保质期。

浆料再利用经过处理后的浆料可以再利用。

再利用的方式取决于浆料的性质和用途。

有些浆料可以作为原料,用于生产其他产品;有些浆料可以作为肥料,用于土壤改良;而有些浆料可以作为能源,用于发电或燃料生产。

应用案例浆料回收技术已经被广泛应用于各个领域。

以下是一些常见的应用案例。

纸浆回收在造纸工业中,通过回收废纸制取纸浆,可以节约原材料和能源,减少环境污染。

纸浆回收工艺包括废纸收集、废纸处理和纸浆再生等步骤。

矿浆回收在矿山行业中,通过回收废矿石中的矿浆,可以提高资源利用率,并减少矿石开采对环境的影响。

矿浆回收工艺包括矿浆分离、矿浆浓缩和矿浆处理等步骤。

食品浆料回收在食品加工行业中,通过回收废弃物料中的浆料,可以降低生产成本,并减少废弃物的排放。

食品浆料回收工艺包括废弃物料处理、浆料回收和浆料再利用等步骤。

结论浆料回收是一种重要的资源利用技术,可以降低环境污染、节约资源、提高经济效益。

浆料回收工艺及流程首先,将生产产生的浆料进行收集和分类。

在生产过程中,会产生大量的浆料,其中包括废弃纸张、木材碎屑、废旧衣物等。

这些浆料需要进行分类,以便进行后续的再利用和再加工。

其次,对收集到的浆料进行清洁和处理。

清洁包括去除杂质、过滤和破碎等步骤,以确保浆料的质量和纯度。

处理包括对浆料进行化学处理、漂白、干燥等工艺,以使浆料符合再利用和再加工的要求。

然后,对已处理的浆料进行再加工。

根据浆料的种类和用途,可以进行再加工成纸张、木质板材、纺织品等产品。

再加工过程中需要进行成型、压制、干燥等工艺,以确保产品的质量和性能。

最后,对再加工的产品进行检测和包装。

再加工的产品需要进行质量检测,以确保符合相关标准和规定。

然后进行包装和标识,以便进行销售和使用。

浆料回收工艺及流程的意义在于提高资源利用效率,减少浆料的浪费和污染,促进可持续发展。

通过科学技术手段对浆料进行回收和再利用,可以有效减少对自然资源的消耗,降低生产成本,同时减少对环境的影响。

因此,浆料回收工艺及流程具有重要的经济和环境意义。

浆料回收工艺及流程的重要性不仅在于提高资源利用效率,还在于减少对环境的影响,促进可持续发展。

浆料回收可有效降低生产成本,同时降低对环境的负面影响。

通过科学技术手段对浆料进行回收和再利用,有助于建立循环经济体系,推动工业生产向更加环保和可持续的方向发展。

首先,浆料回收工艺及流程有助于减少资源浪费。

传统上,许多工厂和生产企业在生产过程中会产生大量的浆料废料。

这些废料如果不加以合理的处理和再利用,不仅会占用大量的土地用于垃圾填埋,还会对环境造成严重的污染。

而通过浆料回收工艺及流程,这些浆料废料可以再利用并转化为有用的产品,避免了资源的浪费。

其次,浆料回收工艺及流程有助于降低生产成本。

相比于原始资源的开采和生产,利用回收的浆料再生产产品往往需要更少的能源和原材料。

同时,由于浆料废料的处理和再利用可以提高资源的利用率,减少浆料的浪费,降低了企业的生产成本。

正极材料浆料nmp回收工艺我们需要了解什么是正极材料浆料NMP。

NMP全称为N-甲基吡咯烷酮,是一种无色液体,具有良好的溶解性和溶解能力。

在正极材料的制备过程中,NMP常被用作溶剂,帮助正极材料颗粒均匀分散,并形成均匀的涂层。

然而,传统的制备工艺中,NMP常常会被挥发掉,造成浪费和环境污染。

因此,回收利用正极材料浆料NMP成为了一项重要的任务。

那么,如何进行正极材料浆料NMP的回收利用呢?一种常用的方法是蒸馏回收法。

具体操作如下:首先,将含有正极材料浆料NMP的容器加热至蒸馏温度,使NMP蒸发;然后,将蒸发的NMP冷凝成液体,收集回收;最后,将回收的NMP进行净化处理,以去除杂质,使其可以再次使用。

这种方法能够有效地回收利用正极材料浆料NMP,减少资源浪费和环境污染。

除了蒸馏回收法,还有一些其他的方法可以用于正极材料浆料NMP 的回收利用。

例如,萃取法。

萃取法利用了NMP与其他溶剂的相溶性差异,通过控制溶剂的浓度和温度,使NMP从浆料中分离出来。

然后,通过蒸馏等方法对分离出的NMP进行净化处理,使其可以再次使用。

这种方法的优点是操作简单,能够高效地回收利用NMP。

还可以考虑将正极材料浆料NMP进行循环利用。

在制备过程中,可以采取措施减少NMP的损耗,如优化工艺参数、改进设备设计等。

同时,可以对已使用过的NMP进行净化处理,去除其中的杂质,使其可以再次使用。

这种方法的好处是能够减少对新鲜NMP的需求,降低成本,同时也减少了对环境的影响。

正极材料浆料NMP的回收利用是一项重要的任务。

通过蒸馏回收法、萃取法以及循环利用等方法,可以有效地回收利用正极材料浆料NMP,减少资源浪费和环境污染。

在未来的研究中,我们还可以探索更加高效、环保的回收利用方法,以进一步提高正极材料浆料NMP的利用效率。

希望本文的内容能够对正极材料浆料NMP的回收利用工艺有所启发,为锂离子电池的制备和应用提供技术支持。