冶金工程专业毕业论文年产100万吨电炉炼钢车间设计83页

- 格式:pdf

- 大小:14.86 MB

- 文档页数:83

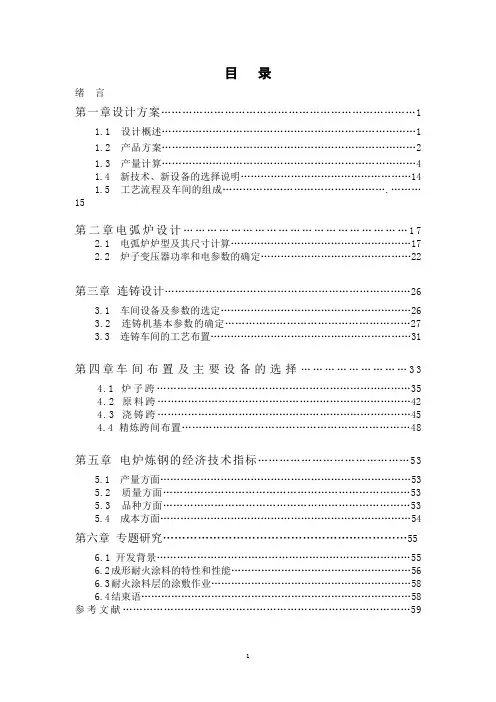

目录绪言第一章设计方案 (1)1.1 设计概述 (1)1.2 产品方案 (2)1.3 产量计算 (4)1.4 新技术、新设备的选择说明 (14)1.5 工艺流程及车间的组成………………………………………….………15第二章电弧炉设计 (17)2.1 电弧炉炉型及其尺寸计算 (17)2.2 炉子变压器功率和电参数的确定 (22)第三章连铸设计 (26)3.1 车间设备及参数的选定 (26)3.2 连铸机基本参数的确定 (27)3.3 连铸车间的工艺布置 (31)第四章车间布置及主要设备的选择 (33)4.1 炉子跨 (35)4.2 原料跨 (42)4.3 浇铸跨 (45)4.4 精炼跨间布置 (48)第五章电炉炼钢的经济技术指标 (53)5.1 产量方面 (53)5.2 质量方面 (53)5.3 品种方面 (53)5.4 成本方面 (54)第六章专题研究 (55)6.1 开发背景 (55)6.2成形耐火涂料的特性和性能 (56)6.3耐火涂料层的涂敷作业 (58)6.4结束语 (58)参考文献 (59)绪言本次设计是根据娄底地区条件设计年产量为70万吨电弧炉炼钢车间,该地区矿藏丰富,水源充沛,交通发达,设计炼钢车间条件比较合理。

同时在该地区建厂不仅是本地区工业发展的需要,也为本地区重工业的发展提供拉可靠保证在本次设计中。

考虑到我国的钢铁工业的发展现状,及未来钢铁行业发展的方向,更加为能够创造出最大的经济效益,在行业竞争中处于有利地位,同时根据市场需求,重点发展优质钢,合金钢等特钢品种,本次设计中采用现在比较先进的炼钢技术。

尽量做到经济上合理,技术上先进,减轻工人的劳动强度,改善工人的工作环境,建设一流的现代炼钢车间。

如:在本次设计中。

电炉中采用二次燃烧技术,吹氧自动系统。

连铸车间中,采用全程保护浇注,电磁搅拌系统,结晶器液面控制仪,汽水喷雾冷却等先进技术,为企业的高产量,高质量发展创造拉条件,将为企业本身和地方经济发展做出不可磨灭的贡献,创造丰富的经济效益。

西安建筑科技大学本科毕业设计(论文)任务书题目:年产100万吨合格不锈钢铸坯的电炉炼钢厂工艺设计院(系):冶金工程学院专业:冶金工程学生姓名:学号:指导教师(签名):主管院长(主任)(签名):时间:2012年 2 月28 日设计总说明本文设计了一个年产100万吨合格不锈钢的电弧炉炼钢车间,通过产品大纲的确定、电弧炉炼钢的物料平衡与热平衡计算、超高功率电弧炉的炉型设计、连铸设备选择、车间工艺设计及车间总体布置,确定了一座150吨超高功率电弧炉、一台AOD精练炉、一台连铸机为主要生产设备。

并根据国内外炼钢技术的发展趋势、钢铁产品的发展方向,选择了先进且有较大发展余地的短流程工艺:废钢→超高功率电弧炉→AOD炉精炼→连铸。

设计方案以技术新、效益高为原则,充分体现了先进、灵活、多功能的特点,具备可持续发展性。

关键词:超高功率电弧炉,AOD精炼炉,炼钢Design DescriptionIn this paper, we have designed a electric arc furnace workshop which can produce 1000,000 tons of qualified stainless steel a year.Through the ascertained of the products outline, eaf material balance, thermal equilibrium calculation, ultra-high power electric arc furnace’s type design ,the workshop process design and workshop layout, we finaly identified a 1000,000 tons of qualified stainless steel smelting plant with which a 150 tons of ultra-high power electric arc furnace, a chastening AOD furnace and a caster is as the main production equipment.And according to the domestic and foreign steelmaking technology trends, the development direction of the steel product,we finally selected the short flow process,scrap steel →ultra-high power e lectric arc furnace→AOD furnace refineing→continuous casting, which is advanced and has a bigger development room.The Design scheme based new technology and high efficienc as the principle, fully embodies the advanced, flexible, multi-function characteristic and has the characteristics of sustainable development. Key Words:ultra-high power electric arc furnace,AOD refineing furnace, Steelmaking目录绪论 (1)1电弧炉炼钢车间的设计方案[1][2] (4)1.1电炉车间生产能力计算 (4)1.1.1 电炉容量和台数的确定 (4)1.1.2 电炉车间生产技术指标 (4)1.2电炉车间设计方案 (5)1.2.1主要冶炼钢种及产品方案 (5)1.2.2电炉炼钢车间设计与建设的基础材料 (5)1.2.3电炉炼钢车间的组成 (6)1.2.4 电炉各车间的布置情况 (6)2 电弧炉炉型设计[3] (7)2.1电弧炉炉型设计 (7)2.1.1 电弧炉炉型 (7)2.1.2 熔池的形状和尺寸 (7)2.1.3 熔化室的尺寸 (8)2.1.4 炉衬厚度δ的确定 (9)2.1.5 炉壳及厚度δz的确定 (9)2.1.6 工作门和出钢口 (10)2.2偏心底出钢箱的设计 (10)2.3电弧炉变压器功率和电参数的确定 (11)2.3.1确定变压器的功率 (11)2.3.2电极直径的确定 (12)2.3.3电极心圆的尺寸 (12)2.4水冷挂渣炉壁设计 (12)3电弧炉炼钢物料平衡和热平衡 (16)3.1物料平衡计算 (16)3.1.1 熔化期的物料平衡 (16)3.1.2 氧化期的物料平衡 (22)3.2热平衡计算 (25) (25)3.2.1 计算热收入QS (26)3.2.2 计算热支出QZ4 电弧炉炼钢车间工艺布置 (29)4.1原料跨 (29)4.1.1 原料跨的跨度 (30)4.1.2 原料跨总长度确定 (30)4.1.3 原料跨高度确定 (30)4.2炉子跨整体布置 (30)4.2.1 炉子跨工作平台高度 (30)4.2.2 炉子的变压器室和控制室 (31)4.2.3 电弧炉出渣和炉渣处理 (31)4.2.4 炉子跨的长度、跨度、高度 (31)4.3精炼跨 (31)4.3.1 整体布置 (31)4.3.2 AOD精炼炉的工艺布置 (32)4.4连铸跨 (32)4.4.1 总体布置 (32)4.4.2 连铸机操作平台的高度、长度、宽度 (32)4.4.3 连铸机总高和本跨吊车轨面标高 (33)4.4.4 连铸机总长度 (33)4.4.5 连铸跨跨度 (34)4.5出坯跨 (34)4.6备注 (34)5 电弧炉炼钢车间工艺设计 (36)5.1废钢 (36)5.2辅助料 (36)5.2.1 对辅助料的要求 (36)5.2.2 供应方案 (37)5.2.3 配料 (37)5.2.4 装料和补料 (38)5.2.5 电弧炉冶金工艺[3] (39)5.2.6 精炼工艺[4] (40)5.2.7 连铸操作工艺 (41)6 车间主要设备的选择 (43)6.1电弧炉主要设备选择 (43)6.1.1 校核年产量 (43)6.1.2 电极 (43)6.2精炼炉设备选择 (44)6.3连铸设备选型[5] (45)6.3.1 钢包允许的最大浇注时间 (45)6.3.2 拉坯速度 (45)6.3.3 连铸机的流数 (46)6.3.4 弧型半径 (46)6.4连铸机的生产能力的确定 (47)6.4.1 连铸浇注周期的计算 (47)6.4.2 连铸机作业率 (47)6.4.3 连铸坯收得率 (48)6.4.4 连铸机生产能力的计算 (48)6.5中间包及其运载设备 (49)6.5.1 中间包的形状和构造 (49)6.5.2 中间包的主要工艺参数 (49)6.5.3 中间包运载装置 (49)6.6结晶器及其振动装置 (49)6.6.1 结晶器的性能要求及其结构要求 (49)6.6.2 结晶器主要参数选择 (50)6.6.3 结晶器的振动装置 (50)6.7二次冷却装置 (51)6.7.1 二次冷却装置的基本结构 (51)6.7.2 二次冷却水冷喷嘴的布置 (51)6.7.3 二次冷却水量的计算 (51)6.8拉矫装置及引锭装置 (51)6.8.1 拉矫装置 (51)6.8.2 引锭装置 (51)6.9铸坯切割装置 (51)6.10盛钢桶的选择 (51)6.11渣罐及渣罐车的选择 (53)6.11.1 车间所需的渣罐数量 (53)6.11.2 车间所需渣罐车数量 (53)6.12起重机的选择 (53)6.13其它辅助设备的选择 (54)7 车间人员编制及主要经济技术指标 (55)7.1技术经济指标 (55)7.1.1 产量指标 (55)7.1.2 质量指标 (55)7.1.3 作业效率指标 (55)7.1.4 连铸生产技术指标 (55)7.2车间人员编制 (55)参考文献 (58)致谢 (59)专题............................................... 错误!未定义书签。

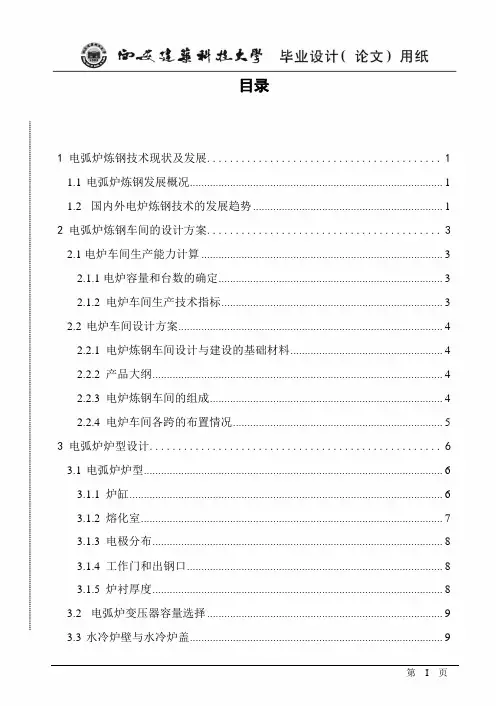

目录1 电弧炉炼钢技术现状及发展 (1)1.1电弧炉炼钢发展概况 (1)1.2国内外电炉炼钢技术的发展趋势 (1)2 电弧炉炼钢车间的设计方案 (3)2.1电炉车间生产能力计算 (3)2.1.1电炉容量和台数的确定 (3)2.1.2 电炉车间生产技术指标 (3)2.2电炉车间设计方案 (4)2.2.1 电炉炼钢车间设计与建设的基础材料 (4)2.2.2 产品大纲 (4)2.2.3 电炉炼钢车间的组成 (4)2.2.4 电炉车间各跨的布置情况 (5)3 电弧炉炉型设计 (6)3.1电弧炉炉型 (6)3.1.1 炉缸 (6)3.1.2 熔化室 (7)3.1.3 电极分布 (8)3.1.4 工作门和出钢口 (8)3.1.5 炉衬厚度 (8)3.2电弧炉变压器容量选择 (9)3.3水冷炉壁与水冷炉盖 (9)3.3.1 水冷炉盖的设计 (9)3.3.2 水冷炉盖的安装 (10)3.4偏心底出钢的设计 (11)3.4.1 EBT电炉的炉壳 (11)3.4.2 EBT电炉的炉底 (12)3.4.3 出钢口 (12)3.4.4 机械装置 (13)3.4.5 偏心底出钢箱的设计 (13)3.5水冷挂渣炉壁的设计 (14)3.5.1 电弧炉炉壁的热流 (14)3.5.2 冷却水流量 (14)3.5.3 水冷炉壁水速的确定 (15)3.5.4 管径的确定 (15)3.5.5 平衡挂渣厚度 (15)3.5.6 综合传热系数 (16)3.5.7 临界热流量与最大热流量 (16)4 电弧炉炼钢过程中的物料平衡与热平衡计算 (17)4.1物料平衡计算 (17)4.1.1熔化期计算 (19)4.1.2 氧化期计算 (23)4.2热平衡的计算 (27)4.2.1 计算热收入Qs 。

(27)4.2.2 计算热支出Qz 。

(29)5 电弧炉炼钢车间工艺设计 (33)5.1.1 废钢 (33)5.1.2 辅助料 (33)5.2电弧炉冶炼工艺 (34)5.3精整工艺 (35)5.4连铸操作工艺 (36)6 电弧炉炼钢车间工艺布置 (38)6.1原料跨 (38)6.1.1 原料跨的宽度 (39)6.1.2 原料跨的烘烤间 (39)6.1.3 原料跨总长度确定 (40)6.2炉子跨整体布置 (40)6.2.1 炉子跨工作平台高度 (40)6.2.3 炉子的变压器室和控制室 (40)6.2.4 电弧炉出渣和炉渣处理 (40)6.2.5 精炼炉的工艺布置 (40)6.2.6 炉子跨的长度、跨度、高度 (40)6.3连铸跨 (41)6.3.1 总体布置 (41)6.3.2 钢包回转台的布置 (41)6.3.3 连铸机操作平台的高度、长度、宽度 (41)6.3.4 连铸机总高和本跨吊车轨面标高 (42)6.3.5 连铸机总长度 (42)6.3.6 其它布置 (43)6.4精整跨 (43)7 车间主要设备的选择和配置 (45)7.1电弧炉主体设备选择 (45)7.1.1 校核年产量 (45)7.1.2 电极 (45)7.2精炼炉设备选择 (45)7.2.1 LF钢包炉的参数确定 (45)7.2.2 LF钢包炉的工艺确定 (46)7.3连铸设备选择 (46)7.3.1 钢包允许的最大浇注时间 (46)7.3.2 铸坯断面 (47)7.3.3 拉坯速度 (47)7.3.4 连铸机的流数 (48)7.3.5 铸坯的液相深度和冶金长度 (48)7.3.6 弧型半径 (49)7.4连铸机的生产能力的确定 (49)7.4.1 连铸浇注周期的计算 (49)7.4.2 连铸机作业率 (50)7.4.3 连铸坯收得率 (50)7.4.4 连铸机生产能力的计算 (51)7.4.5 最高日浇注炉数 (51)7.4.6 最高日产量 (52)7.5中间包及其运载设备 (52)7.5.1 中间包的形状和构造 (52)7.5.2 中间包的主要工艺参数 (52)7.6结晶器及其振动装置 (53)7.6.1 结晶器的性能要求及其结构要求 (53)7.6.2 结晶器主要参数选择 (53)7.6.3 结晶器的振动装置 (55)7.7二次冷却装置 (55)7.7.1 二冷装置的基本结构 (55)7.7.2 二次冷却水冷喷嘴的布置 (55)7.7.3 二次冷却水量的计算 (55)7.8拉矫装置及引锭装置 (56)7.9铸坯切割装置 (56)7.10盛钢桶的选择 (56)7.10.1 型号选择 (56)7.10.2 容纳钢水量 (56)7.10.3 盛钢桶内渣量 (57)7.10.4 盛钢桶容积 (57)7.10.5 盛钢桶壁砖衬厚度 (57)7.10.6 盛钢桶外壳 (57)7.10.7 盛钢桶的质量 (58)7.10.8 钢包需用量 (58)7.11渣罐及渣罐车的选择 (59)7.11.1 车间所需的渣罐数量 (59)7.11.2 车间所需渣罐车数量 (59)7.12起重机和电动平车的选择 (59)7.13其它辅助设备的选择 (60)8.1技术经济指标 (61)8.2车间人员编制 (61)9参考文献 (64)10 专题........................................... 错误!未定义书签。

毕业论文--年产100万吨连铸坯的全连铸转炉炼钢车间工艺设计年产1000万吨连铸坯的全连铸转炉炼钢车间工艺设计摘要本说明书在实习和参考文献的基础上,对所学知识进行综合利用。

讲述了设计一转炉车间的方法和步骤,说明书中对车间主要系统例如铁水供应系统,废钢供应系统,散装料供应系统,铁合金供应系统,除尘系统等进行了充分论证和比较确定出一套最佳设计方案。

并确定了车间的工艺布置,对跨数及相对位置进行设计,简述了其工艺流程,并在此基础上进行设备计算,包括转炉炉型计算,转炉炉衬计算及金属构件计算,氧枪设计,净化系统设备计算,然后进行车间计算和所用设备的规格和数量的设计,在此基础上进行车间尺寸计算,确定各层平台标高。

最后对转炉车间设计得环境和安全要求进行说明为了更加详细说明转炉车间设计中的一些工艺及设备结构,本设计穿插了图形,为能够明确、直观的介绍了转炉炼钢车间的工艺布置。

Abstract In practice this manual and reference, based on the comprehensive utilization of the knowledge. Design a workshop about the methods and procedures converter, manual systems such as hot metal on the workshop mainly supply system, scrap supply system, bulk material supply system, ferroalloy supply system, dust removal system was fully demonstrated and compared to determine a set of best good design. And determine the layout of the workshop process, the number and relative position of the crossdesign, outlines the process and devices based on this calculation, including the calculation of the converter furnace, converter lining calculation and calculation of metal components, oxygen lance design , purification system equipment, calculation, and then workshop equipment used in the calculation and the number of design specifications and, in this workshop based on the size of calculations to determine the elevation of each floor platform. Finally, the converter workshop designed to explain environmental and safety requirements.For a more detailed description of some of the converter process plant design and equipment in the structure, the design interspersed with graphics, to be able to clear, intuitive introduction to the process of converter steelmaking plant layout.Key Words: Steel, blowing converter, continuous casting, billet, slab, material balance, heat balance, furnace design目录1 文献综述 11.1国外炼钢技术的发展 11.2钢铁工业在国民经济中的地位和作用 11.3现代转炉炼钢工艺流程21.4 我国氧气转炉炼钢技术展望 20>. 转炉大型化和流程优化 2. 转炉高效化 3. 钢水洁净化 3. 控制模型化 3. 资源综合利用化 31.5 现代转炉炼钢技术存在的问题 42 转炉炼钢厂设计方案52.1 转炉车间组成 52.2 转炉座数、容量和车间生产能力的确定 5 . 转炉座数 5. 车间生产能力的确定52.3 主要钢种的选择 62.4 工艺流程 62.5 原料方案7. 铁水的供应7. 废钢的供应7. 散装料的供应7. 铁合金的供应82.6 主厂房工艺布置8. 原料跨的布置8. 炉子跨的布置9. 精炼跨的布置93 物料平衡与热平衡计算103.1 物料平衡10.需原始数据10.衡基本项目11.骤113.2 热平衡计算18.需原始数据18.骤194 顶底复吹转炉炉型设计234.1 炉型选择234.2 原始条件234.3 主要参数的确定234.4 炉衬各层填充材料选择275 生产工艺设计285.1炼钢原料28. 28. 28. 28. 28. 28.石29. 295.2装料制度295.3供氧制度29.膛内氧气射流的特性29.流对转炉熔池的作用30.气转炉的氧枪操作305.4造渣制度30.度的控制与石灰加入量的确定30 .灰熔解速度的因素31.度的控制 31.化性的控制31.及其控制 32.留渣操作 325.5温度制度33.度的确定 33.及其加入量的确定335.6终点控制和出钢345.7脱氧制度和合金化 35.气转炉炼钢的脱氧方法35.的一般原理356 转炉炉体金属构件设计376.1炉壳设计376.2支撑装置设计376.3倾动机构的设计387 氧气转炉供氧系统设计397.1氧气的供应39.钢车间需氧量计算39.能力的选择397.2氧枪设计39.型与选择 40.计407.3氧枪枪身设计41.层尺寸的确定41.度的确定 427.4转炉底部供气构件设计42.类42.量43.件43.件布置438 转炉车间烟气净化与回收44 8.1转炉烟气与烟尘44.特征44.特征448.2烟气净化方案选择 44.近烟气处理方法44.气净化方法458.3烟气净化系统458.4烟气净化回收系统主要设备45 . 45.尘器46. 46车间主要设备的选择479.1原料跨47.的设计47.斗的计算 489.2转炉跨48. 48.量的确定 499.3精炼跨499.4连铸跨50.生产:尺寸为170mm×1500mm 50 .生产:尺寸为150mm×150mm 53 .艺参数的确定54.主要工艺参数的确定54.的有关参数54.重机的选择5510 主厂房工艺布置5610.1 原料跨间的布置5610.2 转炉跨间的布置58.的布置58.各平台的确定5910.3 连铸设备的布置6211 总劳动定员表651 炼钢工序652 连铸工序663 燃气674 给排水675 热力686 通风687 电气688 精炼工序689 机修6910 检化室 6912 主要技术经济指标70致谢711 文献综述10-6。

内蒙古科技大学本科生毕业设计说明书题目:年产300万吨钢转炉炼钢<2×150)工程设计学生姓名:学号:专业:冶金工程班级:导师:冀中年<教授)目录摘要1第一章文献综述21.1 转炉的发展历程21.2 我国转炉炼钢发展现状31.2.1 转炉钢产量31.2.2转炉钢的比例组成31.2.3 转炉原材料消耗及能耗41.2.4 转炉炉龄51.3 我国转炉炼钢发展趋势51.3.1转炉条件和机遇51.3.2钢产量的增长方式61.3.3 冶金自动化技术61.3.4小结81.4 转炉炼钢存在的问题81.4.1 强化冶炼水平81.4.2 产业结构分布8第二章炼钢工程设计92.1 主要设计决定和特点92.1.1 概述92.1.2 基本工艺路线102.1.3 炼钢车间系统102.2 生产规模及产品方案122.2.1 生产规模122.2.2 产品大纲122.3 转炉车间产量计算和钢铁料平衡142.3.1 车间转炉作业率及钢产量计算142.3.2 钢铁料平衡计算152.4 生产工艺流程以及生产操作说明272.4.1 工艺流程272.4.2 炼钢车间生产操作282.5 炼钢车间的组成302.6 车间工艺布置说明与计算312.6.2 加料跨312.6.3 转炉跨332.6.4 钢水接受跨372.6.5 其它跨372.6.6 废气处理及回收系统372.7 主要工艺设备选择及其性能参数392.7.1 转炉本体392.7.2 转炉托圈392.7.3 转炉倾动装置392.7.4 氧枪及传动装置402.7.5 废钢料槽主要设备性能及参数432.7.6 脱硫站的喷枪系统432.7.7 钢包性能参数442.8 主要经济指标及原材料动力消耗442.8.1 主原料442.8.2 散状原料452.9 120吨氧气顶底复吹转炉炉型设计462.9.1 炉型设计462.9.2 炉衬材料厚度的选择48第三章专题论述503.1 转炉溅渣护炉技术503.1.1 转炉的溅渣护炉操作原理503.1.2 氧、氮气流量和压力503.1.3 溅渣护炉工艺特点及设备503.1.4 操作顺序513.1.5 溅渣护炉工艺存在的问题及解决办法讨论523.1.6 展望543.2 转炉冶炼纯净钢工艺543.2.1 纯净钢概述543.2.2冶炼时夹杂物产生的过程及去除途径563.2.3 纯净钢生产技术的进步573.2.4小结59参考文献60附录:外文及翻译62致谢81摘要本次设计的是年产300万吨的转炉炼钢车间,主要对转炉炼钢生产的工艺流程、车间组成和工艺布置进行设计,并对转炉炼钢过程的物料平衡和热平衡、氧枪的选择设计、转炉跨、加料跨的厂房高度和跨度以及120吨顶底复吹转炉炉型进行了设计计算。

一座年产100万吨炼钢生铁的高炉炉型设计1. 摘要高炉炉型是指高炉内部耐火材料构成的几何空间,近代高炉炉型由炉缸、炉腹、炉腰、炉身和炉喉五部分组成。

炉型的设计要适应原燃料条件,保证冶炼过程的顺行。

高炉炉型设计的依据是单座高炉的生铁产量,由产量确定高炉有效容积,以高炉有效容积为基础,计算其它尺寸。

本设计主要从高炉炉型设计、炉衬设计、高炉冷却设备的选择、风口及出铁口的设计。

高炉本体自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分。

高炉的横断面为圆形的炼铁竖炉,用钢板作炉壳,高炉的壳内砌耐火砖内衬。

同时为了实现优质、低耗、高产、长寿炉龄和对环境污染小的方针设计高炉,高炉本体结构和辅助系统必须满足耐高温,耐高压,耐腐蚀,密封性好,工作可靠,寿命长,产品优质,产量高,消耗低等要求。

在设计高炉炉体时,根据技术经济指标对高炉炉体尺寸进行计算确定炉型。

对耐火砖进行合理的配置,对高炉冷却设备进行合理的选择、对风口及出铁口进行合理的设计。

2. 高炉高炉炉型设计与计算(一)、确定容积1、确定年工作日高炉的工作日是指高炉一代寿命中,扣除大、中、小修时间后,平均每年的实际生产时间。

根据国内经验,不分炉容大小,年工作日均可定为355天。

利用系数ηv =2.0t/(m 3·d)。

2、确定高炉日出铁量 年工作日年产量高炉日出铁量= = 1000000/355=2816 t/d 3、确定高炉的有效容积V uU u P V η高炉有效容积利用系数高炉日出铁量== 2816/2=1408(二)、高炉缸尺寸1、炉缸直径d炉缸直径的计算可参考下述经验公式:大型高炉 45.032.0u V d = =0.32×1408^0.45≈8 m2、炉缸高度'hA 渣口高度h 渣= (1.27×1.2×2816)/(9×0.55×7.1×8^2) ≈1.91m 式中:b ——生铁产量波动函数,一般取值1.2N ——昼夜出铁次数,取9227.1d c N bp h 铁渣γ⋅=铁γ——铁水密度,取值7.1t/m3C ——渣口以下炉缸容积利用系数,取值055一般小高炉设一个渣口,大中型高炉设两个渣口,高低渣口标高差一般为100~200mm ,2000m 3以上高炉渣口数目应和铁口数目一起考虑,如有两个铁口,可以设二个渣口。

摘要本文涉及内容为年产70万吨良锭电弧炉炼钢车间设计。

依照高等院校冶金工程专业《钢铁厂设计原理》,通过普遍参考有关文献资料,简要介绍了我国炼钢技术的进展历程、电弧炉炼钢的特点、以后的进展趋势。

本文的重点是,通过物料平稳和热平稳的计算、炉型设计与计算,确信了合理的生产工艺,完成了要紧设备的选择与计算、烟气净化系统的选择与设计,绘制了电弧炉和炼钢车间等剖面图纸,最后成功完成年产70万吨良锭电弧炉炼钢车间设计。

关键词:物料平稳,热平稳,炉型,车间设计,电弧炉,连铸第一章绪论电弧炉进展史电炉是在电发明以后的1899年,由法国的海劳尔特在玻利维亚发明的。

它被建在阿尔卑斯山的峡谷中,缘故是在距它不远处有一个火力发电厂。

电能具有清洁、高效、方便等优势,是工业进展的优选能源。

19世纪中叶以后,大规模实现电——热转换的冶炼装置陆续显现:1879年,William Siemens第一次进行了利用电能融化钢铁炉料的实验,1889年显现了一般感应炼钢炉,1900年法国人设计的第一台炼钢电弧炉突入生产。

从此电弧炉炼钢在一百年中取得了充分的进展,目前已经成为最重要的炼钢方式之一。

电弧炉的显现,开发了煤的替代能源使废钢开始能回收再利用,为可持续进展做出了庞大奉献。

[1]在国际上,电弧炉装备技术的进展大体经历了以下几个时期,20世纪70年代,常规交流超高功率电炉及其配套技术的开发应用,使电炉的生产效率大大提高,技术经济指标大大改善。

20世纪80年代,直流电弧炉取得大规模的工业应用。

20世纪80年代后期至90年代中期,利用高温废气对废钢和CO进行预热后再燃烧的技术,和用化学能代替部份电能的各类节能电炉技术被成功开发并应用。

我国电炉炼钢在20世纪80年代以前一直处于掉队的状态,那时全国有3000多座容量为3吨--30吨的小电炉,功率水平普遍不大于350kVAt。

这些小电炉多采纳掉队的“老三段”冶炼工艺(即在电炉内完成熔化、氧化、还原三步冶炼任务),电炉生产效率低、产品质量差、能源消耗高、生产进程污染严峻。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载年产100万吨热轧板带钢车间设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容年产100万吨热轧板带钢车间工艺设计摘要钢铁业是一个国家基础工业中非常重要的组成部分,也是国家经济发展的重要支柱。

我国钢铁工业发展较快,工艺结构逐步改善,但生产专业化自动化程度低,技术不够先进等等,导致还有很多产品需要从国外进口。

这些年来,随着我国的经济发展,热轧板带钢在国内市场的需求空间越来越大,为弥补我国宽带钢供应不足而设计此热轧带钢车间。

根据设计任务书要求,本车间设计年产量热轧钢卷100万t;钢种有普碳钢,优质钢和低合金钢;产品规格为1.5~25.4㎜×1000~1900㎜。

设计内容主要包括:产品方案,工艺流程,设备选择及生产能力计算,车间平面布置,环境保护等。

本车间采用常规半连轧工艺。

板坯全部采用连铸坯。

为减少坯料规格,简化轧制程序,采用定宽压力机。

为提高产品质量,精轧机各架全采用CVC轧机。

为提高设计效率和质量;采用VB语言编制了压下规程程序;采用CAD绘制车间平面布置图。

关键词:车间设计,热轧带钢,CVC轧机Annual output of 4.13 million tons of hot rolled flat steel plant process designAbstractSteel is a very important part of the national base-industry,it is the important pillar of nationaleconomic development. In China, steel industry is developing fast and the sructures of the process is gradually improving, however, the low automatic, insufficient specialized degree, unadvanced technology and other reasons have lead to that many products need imported from abroad.These years, with the development of economy in China, the demand of steel in every fieldhas been greately increased. In order to make up for a wide strip in short supply, a hot rolling strip mill is designed.According to the design plan descriptions of the requirement, the annual production workshop design about grades of hot rolled steel coils of 4.13 million tons; A kind of carbon-steel, high-qualitysteel and low alloy steel; The product specification for 1.5 ~ 25.4 ㎜ x 1000 ~ 1900 ㎜.Design content mainly includes: products, process, equipment selection and production capacity calculation, workshop layout, environment protection, etc.This workshop half the conventional rolling process. All the slab continuous casting slab. To reduce stock specifications, simplify the rolling process, USES the fixed width press. In order to improve the product quality, the frame by finishing all CVC rolling mill.In order to improve the design efficiency and quality. The VB language under the pressure of rules program; Using CAD drawing workshop floor plan.Key words: workshop design, strip, CVC rolling mil目录TOC \o "1-3" \h \z \u HYPERLINK \l "_Toc359244455" 摘要 PAGEREF _Toc359244455 \h IHYPERLINK \l "_Toc359244456" Abstract PAGEREF_Toc359244456 \h IIHYPERLINK \l "_Toc359244457" 目录 PAGEREF_Toc359244457 \h IIIHYPERLINK \l "_Toc359244458" 1 概述 PAGEREF_Toc359244458 \h 1HYPERLINK \l "_Toc359244459" 1.1 热轧板带钢发展史 PAGEREF _Toc359244459 \h 1HYPERLINK \l "_Toc359244460" 1.1.1 热连轧板带钢的种类和用途 PAGEREF _Toc359244460 \h 1HYPERLINK \l "_Toc359244461" 1.2 板带钢生产技术发展趋势PAGEREF _Toc359244461 \h 2HYPERLINK \l "_Toc359244462" 1.3 轧钢的发展状况 PAGEREF _Toc359244462 \h 2HYPERLINK \l "_Toc359244463" 1.3.1轧钢装备的发展状况 PAGEREF _Toc359244463 \h 3HYPERLINK \l "_Toc359244464" 1.3.2 轧钢工艺技术的发展状况PAGEREF _Toc359244464 \h 3HYPERLINK \l "_Toc359244465" 1.3.3 轧钢生产中节能技术的研究 PAGEREF _Toc359244465 \h 3HYPERLINK \l "_Toc359244466" 1.3.4 轧钢技术发展前景 PAGEREF _Toc359244466 \h 4HYPERLINK \l "_Toc359244467" 1.4 热轧带钢发展趋势及市场PAGEREF _Toc359244467 \h 4HYPERLINK \l "_Toc359244468" 1.5 本设计的目的和意义 PAGEREF _Toc359244468 \h 5HYPERLINK \l "_Toc359244469" 1.6 本设计的相关问题 PAGEREF _Toc359244469 \h 6HYPERLINK \l "_Toc359244470" 2 车间产品大纲和金属平衡PAGEREF _Toc359244470 \h 7HYPERLINK \l "_Toc359244471" 2.1 车间产品大纲 PAGEREF_Toc359244471 \h 7HYPERLINK \l "_Toc359244472" 2.1.1 金属平衡图 PAGEREF_Toc359244472 \h 7HYPERLINK \l "_Toc359244473" 2.2 板坯及产品规格 PAGEREF _Toc359244473 \h 8HYPERLINK \l "_Toc359244474" 2.2.1 板坯 PAGEREF_Toc359244474 \h 8HYPERLINK \l "_Toc359244475" 2.3 产品特点 PAGEREF_Toc359244475 \h 8HYPERLINK \l "_Toc359244476" 2.3.1 产品质量标准 PAGEREF _Toc359244476 \h 8HYPERLINK \l "_Toc359244477" 2.3.2 产品性能 PAGEREF_Toc359244477 \h 10HYPERLINK \l "_Toc359244478" 2.4 金属平衡表 PAGEREF_Toc359244478 \h 10HYPERLINK \l "_Toc359244479" 3 设计方案 PAGEREF_Toc359244479 \h 12HYPERLINK \l "_Toc359244480" 3.1 工艺方案的选择 PAGEREF _Toc359244480 \h 12HYPERLINK \l "_Toc359244481" 3.2 主机型式的选择 PAGEREF _Toc359244481 \h 14HYPERLINK \l "_Toc359244482" 3.3 轧机数量及相关设备的选择PAGEREF _Toc359244482 \h 15HYPERLINK \l "_Toc359244483" 3.3.1 粗轧机组设备选择 PAGEREF _Toc359244483 \h 15HYPERLINK \l "_Toc359244484" 3.3.2 侧压设备的选择 PAGEREF _Toc359244484 \h 16HYPERLINK \l "_Toc359244485" 3.3.3 保温装置的选择 PAGEREF _Toc359244485 \h 16HYPERLINK \l "_Toc359244486" 3.3.4 精轧机组设备选择 PAGEREF _Toc359244486 \h 17HYPERLINK \l "_Toc359244487" 3.4 加热炉的选择 PAGEREF_Toc359244487 \h 22HYPERLINK \l "_Toc359244488" 4 生产工艺流程 PAGEREF_Toc359244488 \h 24HYPERLINK \l "_Toc359244489" 4.1 生产工艺流程框图 PAGEREF _Toc359244489 \h 24HYPERLINK \l "_Toc359244490" 4.2 生产工艺流程 PAGEREF_Toc359244490 \h 24HYPERLINK \l "_Toc359244491" 4.3 工艺制度 PAGEREF_Toc359244491 \h 26HYPERLINK \l "_Toc359244492" 4.3.1 坯料管理制度 PAGEREF _Toc359244492 \h 26HYPERLINK \l "_Toc359244493" 4.3.2 加热制度 PAGEREF_Toc359244493 \h 27HYPERLINK \l "_Toc359244494" 4.3.3 轧制制度 PAGEREF_Toc359244494 \h 28HYPERLINK \l "_Toc359244495" 4.3.4 冷却制度 PAGEREF_Toc359244495 \h 30HYPERLINK \l "_Toc359244496" 4.3.5 卷取制度 PAGEREF_Toc359244496 \h 30HYPERLINK \l "_Toc359244497" 4.4 车间自动化 PAGEREF_Toc359244497 \h 32HYPERLINK \l "_Toc359244498" 5 车间工作制度及年工作小时PAGEREF _Toc359244498 \h 34HYPERLINK \l "_Toc359244499" 5.1 车间工作制度 PAGEREF_Toc359244499 \h 34HYPERLINK \l "_Toc359244500" 5.2 年工作小时 PAGEREF_Toc359244500 \h 34HYPERLINK \l "_Toc359244501" 6 轧机组成和型式及其生产能力PAGEREF _Toc359244501 \h 35HYPERLINK \l "_Toc359244502" 6.1 粗轧机组 PAGEREF_Toc359244502 \h 35HYPERLINK \l "_Toc359244503" 6.1.1 粗轧机组的组成 PAGEREF _Toc359244503 \h 35HYPERLINK \l "_Toc359244504" 6.1.2 精轧机组的组成 PAGEREF _Toc359244504 \h 35HYPERLINK \l "_Toc359244505" 6.2 粗轧机主要参数确定 PAGEREF _Toc359244505 \h 35HYPERLINK \l "_Toc359244506" 6.2.1 粗轧机R1参数确定 PAGEREF _Toc359244506 \h 35HYPERLINK \l "_Toc359244507" 6.2.2 粗轧机R2参数确定 PAGEREF _Toc359244507 \h 38HYPERLINK \l "_Toc359244508" 6.3 精轧机组主要参数确定PAGEREF _Toc359244508 \h 40HYPERLINK \l "_Toc359244509" 6.3.1 精轧机F1~F3的参数确定PAGEREF _Toc359244509 \h 40HYPERLINK \l "_Toc359244510" 6.3.2 精轧机F4~F7的参数确定PAGEREF _Toc359244510 \h 42HYPERLINK \l "_Toc359244511" 6.3.3 轧辊材质的选择 PAGEREF _Toc359244511 \h 45HYPERLINK \l "_Toc359244512" 7 轧制工艺参数设计 PAGEREF _Toc359244512 \h 46HYPERLINK \l "_Toc359244513" 7.1 制定轧制制度的原则和要求PAGEREF _Toc359244513 \h 46HYPERLINK \l "_Toc359244514" 7.2 粗轧压下规程 PAGEREF_Toc359244514 \h 47HYPERLINK \l "_Toc359244515" 7.2.1 粗轧温度制度 PAGEREF _Toc359244515 \h 47HYPERLINK \l "_Toc359244516" 7.2.2 粗轧速度制度 PAGEREF _Toc359244516 \h 49HYPERLINK \l "_Toc359244517" 7.2.3 粗轧压下制度 PAGEREF _Toc359244517 \h 51HYPERLINK \l "_Toc359244518" 7.3 精轧压下规程 PAGEREF_Toc359244518 \h 52HYPERLINK \l "_Toc359244519" 7.3.1 精轧压下量的分配 PAGEREF _Toc359244519 \h 52HYPERLINK \l "_Toc359244520" 7.3.2 精轧速度制度 PAGEREF _Toc359244520 \h 53HYPERLINK \l "_Toc359244521" 7.3.3 精轧轧制时间和周期的确定 PAGEREF _Toc359244521 \h 54HYPERLINK \l "_Toc359244522" 7.3.4 轧制图表 PAGEREF_Toc359244522 \h 56HYPERLINK \l "_Toc359244523" 7.3.5 精轧温度制度 PAGEREF _Toc359244523 \h 57HYPERLINK \l "_Toc359244524" 7.4 力能参数计算 PAGEREF_Toc359244524 \h 58HYPERLINK \l "_Toc359244525" 7.4.1 轧制压力计算 PAGEREF _Toc359244525 \h 58HYPERLINK \l "_Toc359244526" 7.4.2 轧制力矩的计算 PAGEREF _Toc359244526 \h 59HYPERLINK \l "_Toc359244527" 7.5 电机及轧辊强度校核 PAGEREF _Toc359244527 \h 60HYPERLINK \l "_Toc359244528" 7.5.1 粗轧机组电机校核 PAGEREF _Toc359244528 \h 60HYPERLINK \l "_Toc359244529" 7.5.2 精轧机组电机校核 PAGEREF _Toc359244529 \h 61HYPERLINK \l "_Toc359244530" 7.5.3 粗轧R1、R2轧辊强度校核PAGEREF _Toc359244530 \h 62HYPERLINK \l "_Toc359244531" 7.5.4 精轧机组轧辊强度校核PAGEREF _Toc359244531 \h 63HYPERLINK \l "_Toc359244532" 7.6 轧机生产能力计算 PAGEREF _Toc359244532 \h 64HYPERLINK \l "_Toc359244533" 7.7 各计算产品的轧制程序表PAGEREF _Toc359244533 \h 65HYPERLINK \l "_Toc359244534" 7.8 压下规程程序框图 PAGEREF _Toc359244534 \h 70HYPERLINK \l "_Toc359244535" 8 主要辅助设备及其生产能力PAGEREF _Toc359244535 \h 71HYPERLINK \l "_Toc359244536" 8.1 加热炉的生产能力 PAGEREF _Toc359244536 \h 71HYPERLINK \l "_Toc359244537" 8.2 切头飞剪 PAGEREF_Toc359244537 \h 74HYPERLINK \l "_Toc359244538" 8.3 卷取机 PAGEREF_Toc359244538 \h 75HYPERLINK \l "_Toc359244539" 8.4 板坯边部加热器 PAGEREF _Toc359244539 \h 76HYPERLINK \l "_Toc359244540" 8.5 定宽压力机 PAGEREF_Toc359244540 \h 76HYPERLINK \l "_Toc359244541" 8.6 除鳞设备 PAGEREF_Toc359244541 \h 77HYPERLINK \l "_Toc359244542" 8.7 热卷箱 PAGEREF_Toc359244542 \h 77HYPERLINK \l "_Toc359244543" 8.8 层流冷却系统 PAGEREF_Toc359244543 \h 77HYPERLINK \l "_Toc359244544" 9 车间平面布置、仓库面积及起重运输 PAGEREF _Toc359244544 \h 79HYPERLINK \l "_Toc359244545" 9.1 车间平面布置原则 PAGEREF _Toc359244545 \h 79HYPERLINK \l "_Toc359244546" 9.2 金属流线型式 PAGEREF_Toc359244546 \h 79HYPERLINK \l "_Toc359244547" 9.3 仓库面积的确定 PAGEREF _Toc359244547 \h 79HYPERLINK \l "_Toc359244548" 9.3.1 确定仓库面积的原则PAGEREF _Toc359244548 \h 79HYPERLINK \l "_Toc359244549" 9.3.2原料仓库面积的确定 PAGEREF _Toc359244549 \h 79HYPERLINK \l "_Toc359244550" 9.3.3 成品仓库面积的确定PAGEREF _Toc359244550 \h 80HYPERLINK \l "_Toc359244551" 9.4 车间平面设计及起重运输设备 PAGEREF _Toc359244551 \h 80HYPERLINK \l "_Toc359244552" 10 车间主要经济技术指标PAGEREF _Toc359244552 \h 82HYPERLINK \l "_Toc359244553" 11 环境保护 PAGEREF_Toc359244553 \h 83HYPERLINK \l "_Toc359244554" 11.1 环境保护概述 PAGEREF_Toc359244554 \h 83HYPERLINK \l "_Toc359244555" 11.2 环境保护的内容与对策PAGEREF _Toc359244555 \h 83HYPERLINK \l "_Toc359244556" 11.2.1 绿化 PAGEREF_Toc359244556 \h 83HYPERLINK \l "_Toc359244557" 11.2.2 水质处理 PAGEREF_Toc359244557 \h 83HYPERLINK \l "_Toc359244558" 11.2.3 噪音防治 PAGEREF_Toc359244558 \h 83HYPERLINK \l "_Toc359244559" 11.2.4 大气污染的防治 PAGEREF _Toc359244559 \h 84HYPERLINK \l "_Toc359244560" 11.2.5 有害废弃物的处理 PAGEREF _Toc359244560 \h 84HYPERLINK \l "_Toc359244561" 11.2.6 车间的综合利用 PAGEREF _Toc359244561 \h 84HYPERLINK \l "_Toc359244562" 主要参考文献 PAGEREF_Toc359244562 \h 86HYPERLINK \l "_Toc359244563" 程序 PAGEREF _Toc359244563 \h 881 概述1.1 热轧板带钢发展史在工业现代化进程中国,钢铁行业一直处于基础产业的地位,在国民经济中所起的作用很重要,是衡量一个国家的工业、农业、国防和科学技术的四个现代化水平的标志。

年产100万吨钢坯电炉炼钢车间初步设计摘要 (III)Abstract (IV)第一章新建电炉炼钢车间可行性分析 (1)1.1 前言 (1)1.2 市场需求 (2)1.3 冶金资源 (2)1.4 贵阳交通与地理位置 (4)1.5环境爱护 (4)第二章产品方案、车间生产能力的确定以及全厂金属平稳 (5)2.1产品方案的确定 (5)2.2车间生产能力的确定 (7)2.3金属平稳图 (8)第三章电弧炉炉型、变压器功率及电参数设计 (10)3.1 70t电弧炉炉型的选择及尺寸运算 (10)3.2 耐火材料及炉壳的设计 (12)3.3变压器功率和电参数设计 (13)3.3.2电压的级数 (14)3.3.3电极直径 (15)第四章电炉物料平稳及热平稳运算 (17)4.1 物料平稳运算 (17)5.2 热平稳运算 (44)4.3误差分析 (49)第五章要紧附属设备选择及其要紧工艺参数运算 (50)5.1炉外精炼设备的选择 (50)5.2浇注方式的选择 (51)5.3连铸机的分类与选择 (52)5.4车间各跨区的尺寸及要紧附属设备 (52)第六章环境爱护 (56)6.1 电炉炼钢厂污染的特点 (56)6.2 烟气净化方法的选择 (56)参考文献 (58)致谢 (59)附录 (60)附录一:70t电弧炉剖面图(A2图) (60)附录二:车间平面工艺布置图(A1图) (60)年产100万吨钢坯(锭)电炉炼钢车间初步设计摘要世界电炉钢产量不断增长,总产量占整个粗钢产量的1/3,但我国目前面临自1990年以来第二次逐年下降的局面。

因此,针对我国目前废钢及电力紧缺的现状,从全球可连续进展和使我国由钢铁大国变为钢铁强国的战略动身,目前国家应通过宏观调控,扶持我国电炉钢的进展,引导钢铁企业对进展我国现代电炉炼钢流程进行第二轮投资。

本设计依照这些情形并结合贵州地区的市场需求、废钢资源、生铁资源、电力资源、水资源、交通运输、环境爱护等多方面提出在贵州地区兴建年产100万吨钢坯(锭)电炉炼钢车间的可能性并作了可行性分析,在此基础上进行了电炉车间的初步设计。

北京科技大学材控年产100万吨冷轧带钢厂工艺设计班级:****姓名:****指导教师:****辽宁科技大学专科生综合实训-板形控制实训第I 页摘要本设计是参考上海宝钢冷轧厂而进行的冷轧带钢工艺设计,典型产品1.4×1800。

主体设备有浅槽酸洗机组、五机架全连续冷轧机组、罩式退火炉、单机架四辊式平整机组、横切、纵切及重卷机组等。

设计产品的品种主要有冷轧带钢卷、冷轧窄带钢、冷轧板等。

据此制定了轧制制度、并对轧辊强度进行校核。

关键词:板带钢;轧制制度;轧机。

目录摘要 (I)目录 (II)1综述 (1)1.1冷轧的定义 (1)1.2冷轧带钢有哪些优点 (1)1.3冷轧薄带钢生产的发展状况 (1)2产品方案 (3)3生产工艺流程及金属平衡计算 (4)3.1金属平衡计算 (4)3.1.1计算成材率 (4)3.2轧制工艺过程 (5)3.3各机组生产工艺流: (5)3.3.1酸洗机组工艺流程 (5)3.3.2连续式五机架冷轧机工艺流程 (5)3.3.3退火 (5)3.3.4单机架平整机工艺流程 (6)3.3.5电镀锌机组工艺流程 (6)3.3.6纵切机组工艺流程 (6)3.3.7重卷机组工艺流程 (6)3.3.8横切机组工艺流程 (6)4轧制制度制定 (6)4.1压下规程的制定 (6)4.2各道次轧制力计算 (7)4.3速度制度 (7)5设备参数的选择 (10)5.1连续酸洗机组 (10)5.1.1机组主要技术参数 (10)(1)最高年产量能力: (10)(2)机组最大小时产量: (10)(3)原料和成品规格: (10)(4)机组速度: (11)(5)活套储量: (11)(6)开卷与卷取方向: (11)5.2五机架全连续轧机 (11)5.2.1 原料和成品规格: (11)5.2.2机组数据: (11)5.3罩式退火机组 (12)5.3.1原料规格和技术参数 (12)(1)原料规格: (12)(2)技术参数: (12)5.4单机架平整机组 (12)5.4.1 原料及规格 (12)5.4.2平整机技术数据 (13)5.4.3开卷与卷取方向 (13)5.5四条横切机组 (13)5.6电镀锌机组 (13)5.6.1原料和成品规格 (13)5.6.2产品品种 (14)5.6.3 机组速度 (14)5.6.4开卷与卷取方向 (14)5.7连续退火机组 (14)5.7.1钢卷尺寸 (14)5.7.2钢卷重量 (14)5.7.3机组速度 (14)5.7.4机组产量 (15)6设备校核 (15)6.1 轧辊强度校核 (15)6.1.1 轧辊各部分尺寸的确定 (15)6.1.2校核公式如下 (17)6.2支撑辊强度计算 (17)6.3工作辊滚头强度计算 (17)6.4工作辊辊头(带切口)强度按梅耶洛维奇经公式计算 (17)6.5支撑辊与工作辊接触应力计算 (18)6.6咬入角校核 (18)6.7轧机生产能力校核 (19)6.7.1轧机年生产能力校核 (19)6.7.2轧机小时产量计算 (19)1综述1.1冷轧的定义金属在再结晶温度以下进行轧制变形叫做冷轧,一般指带钢不经加热而在室温直接进行轧制加工。

年产100万吨钢工程建筑及安装施工方案第一章编制依据1.洛阳洛钢集团钢铁有限公司年产100万吨钢工程建筑及安装施工《招标文件》2.十九冶施工烧结工程的经验及技术总结3.我公司对施工现场的了解和勘察,包括对现场的水文、气象、地质情况的掌握4.国家及冶金行业颁发的建设工程现行施工及验收规范5.我公司目前的技术装备及劳动力状况6.我公司质量体系文件7.本工程所涉及的验收规范和质量标准第二章工程概况2.1 建设项目综述洛阳洛钢集团钢铁有限公司年产100万吨钢工程A标段烧结系统包括:36m2烧结室,50m2环冷,原料仓库,一、二次混合机室,成品库,燃料破碎机,二次配燃料系统,抽风机室,机尾、机头除尘,皮带输送系统,高压配电室等及本标段安装工程。

2.2 建设项目简介2.2.1工程地址及环境(1) 地址:本工程位于洛阳市区以北孟津县境内;(2) 地形地貌:施工场地地形平坦,地面起伏不大,地形较开阔,无暗滨、沟塘、洼地等不良地质现象,其地面标高介于189.5~195.5m之间;(3) 地质:该地区地震基本烈度为7度,场内地质情况较好,无不良地质,有利于施工;(4) 水文:地下水一般埋藏较深,年平均地下水位110m,施工时除了考虑地表水对基础施工有一定的影响之外,可以不考虑地下水对施工影响。

(5) 交通条件:本工程南临连霍高速公路,北临焦枝铁路,东临207国家公路,西临宋庄110kv变电站,交通运输条件十分便利;(6) 气象条件:本地区季节分明,最冷月平均气温:0.2℃,最热月份平均气温26.5℃,极端最高温度40.6℃,极端最低温度-14.1℃,该地区降雨量不大,雨季短,雨量集中,年降水量7584mm,日最大降水量1250mm。

2.2.2工期要求计划工期:甲方要求在180日历天内建成投产,我公司计划提前十天,即在170日历天内建成投产,计划于2004年4月20日开工,竣工日期为2004年10月6日。

2.2.3主要建筑物概述:洛阳洛钢集团钢铁有限公司年产100万吨钢工程A标段烧结系统的建筑物主要包括:(1)烧结车间:烧结车间采用钢筋砼框架结构,底层两跨,顶层两跨,三层,局部四层,高15.5m,局部20.6m。

《年产量100万吨棒材车间设计》学院:辽宁科技大学成教学院班级:函材升本15姓名:田宇赋日期:2017-04-23绪论小型棒材一直是我国消费量最大的钢材品种之一,并以较高速度的增长。

近20年来,小型棒材占钢材重量的比例为23.5%-27.7%。

1999年产量高达3141万吨。

我国现有县以上小型棒材轧机700套,全国则多达3000余套,数量堪称世界第一,总生产能力达3400万吨,小型棒材轧机的数量已经大大过剩了,但这些轧机中绝大多数是落后的横列式轧机。

80年代以来,我国陆续建设了一批技术先进的连续式(包括班连续式)轧机,迄今已达65套,其生产能力约为1980万吨。

据预测2005年小型材需求量将达3600万吨,先进轧机产能仅为需求量的一半左右,这说明先进轧机数量远远不足,而落后轧机数量过多,显然这种结构极为不合理。

这些落后的轧机大多采用二火或多火成材,工艺及设备落后,劳动生产率极低,质量差,成材率低,能源消耗高,产品竞争力差。

由以落后轧机套数过多,造成我国每套小型轧机平均年产量仅1.4万吨(美国为12.1万吨)。

按照国家政策,上述落后的轧机将期限在2002年淘汰,同时重点对现有大中型企业中的小型轧机进行技术改造,建设一批连续式,半连续式小型轧机,因此,怎样对小型棒材车间进行合理化设计也成为科技工作者的一个课题。

车间平面设计是整个车间设计的重要组成部分,是决定和影响其他各项设计的关键和基础。

正确地进行工艺设计是完成车间设计任务的关键。

本次车间设计是作者本人在深入工厂生产实习的基础上,吸取了生产现况的实际经验与不足,并参考了其它设计资料进行的。

由于作者是初次尝试车间设计,经验不足,难免有错误之处,敬请老师和同学批评指正,同时再次对老师的指导表示感谢。

炉型的选择取决于坯料的断面大小,钢材品种和加热质量等要求。

线棒材轧机加热炉大都采用步进梁式加热炉。

梁底组合式步进加热炉比推钢式加热炉有较多的优点,也优于步进底式加热炉,它能使钢坯的加热温度均匀,没有或很少有水管墨印,坯料不与滑轨摩擦,不会划伤坯料,加热质量好。

设计任务书(一)设计参数(1)生产能力:年产焦炭100万吨。

(2)焦炉炉体的主要尺寸及技术指标(冷态尺寸)见下表:焦炉主要冷态尺寸及技术指标序号名称单位数量1 炭化室全长mm 159802 炭化室有效长mm 151403 炭化室全高mm 60004 炭化室有效高mm 56505 炭化室平均宽mm 4506 炭化室锥度mm 607 炭化室中心距mm 13008 炭化室有效容积m338.59 立火道中心距mm 48010 加热水平高度mm 1005 (3)周转时间:19h。

(4)焦、机侧煤气分配比:1.15。

(二)设计任务(1)收集焦炉炉体设计相关资料,进行方案设计;(2)进行炉体设计相关计算,包括燃烧室静力强度、蓄热室计算、斜道阻力计算等;(3)绘制炼焦车间平面布置图、6m焦炉纵剖视图、焦炉加热系统图、焦炉示意图等;(4)撰写毕业设计说明书、绘制相关工艺图纸4张。

要求:至少有一张徒手绘制或用计算机(Auto CAD)绘制的图纸。

摘要焦炉炉体主要由炭化室、燃烧室、斜道区、蓄热室和炉顶区组成,蓄热室以下为烟道与基础。

焦炉结构的发展大致经过四个阶段,即土法炼焦、倒焰式焦炉、废热式焦炉和近代的蓄热式焦炉。

本设计为JN-60型焦炉,是目前普遍采用的一种大型焦炉。

此焦炉为双集气管、单吸气管,双联火道,废气循环,焦炉煤气下喷,高炉煤气侧入,复热式焦炉。

JN-60型焦炉的优点是耗热量低、热工效率高;炭化室内煤的堆积密度较大,高向加热均匀;基建投资省、劳动生产率高占地面积少、维修费用低。

设计中进行炉体相关计算,包括:燃烧室静力强度、蓄热室热量衡算、斜道阻力计算等,绘制了四张图纸包括炼焦车间平面布置图、6m焦炉纵剖视图、焦炉加热系统图、燃烧室剖面图。

关键字:JN-60型焦炉,炉体设计,热量衡算,煤气AbstractThe coke oven furnace body consists of the carbonization room, the combustion chamber, the ramp room, the regenerator and the furnace top area. The flue and foundation are under the regenerator. The development of coke structure has undergone four stages, namely, indigenous coke, down-draft type oven, heat-type oven and modern regenerative coke oven.The design adopts JN-60 compound coke oven, a large coke commonly used at present, which has the double collecting pipe, the single suction trachea, the twin quirk, the recycling of waste gas, the coke gas downward spurting and the blast furnace coal gas leaning into. JN-60-type coke oven has the advantage of low heat consumption, heat rate ergonomics; large charcoal interior packing density, the high uniformity of the heat; the low infrastructure investment, the high labor productivity. an the low maintenance costs and area covers .The related computation of furnace body design includes: combustion chamber static rating, heat balance calculation for the regenerator, ramp drag calculation, ect. And four drawings includes: coking workshop floor-plan, 6m coke oven vertical cutaway view, coke oven heating diagram, combustion chamber sectional drawingKey words: JN-60 coke oven, Furnace body design, Heat balance calculation,Coke oven gas前言炼焦炉是将煤料炼制成焦炭的大型工业炉组,由于炼焦生产能力和劳动生产率的不断提高和化学产品的回收利用,使炼焦炉的炉型得到逐步改进。