固定床层结构

- 格式:docx

- 大小:81.85 KB

- 文档页数:5

固定床反应器的结构固定床反应器是化学反应过程中一种常用的反应装置,通常用于催化反应或氧化反应。

与流动床反应器相比,固定床反应器具有操作简单、装置体积小、节能等诸多优点。

本文将从结构方面介绍固定床反应器的结构。

固定床反应器主要由反应器本体、进料系统、排放系统、催化剂填料层等四个部分组成。

其中,反应器本体是整个反应装置的核心部分,由反应器壳体、隔板、固定床支撑、固定床填料等组成。

进料系统则是将原料送入反应器本体的渠道,同时还包括物料输送设备。

排放系统则是将反应产物从反应器中取出的系统。

最后催化剂填料层为反应器提供催化剂动力学性能的支撑体系。

反应器本体反应器本体的壳体与隔板主要起到将反应物料与催化剂填料完全隔离的作用。

隔板的设计需要考虑到反应物流粘度、温度、压力等因素,以保证反应物能够在反应器内部得到合适的处理。

一般来说,反应器的壳体应该采用合适的合金材料,以满足耐腐蚀、耐高温、耐压等性能要求。

同时为了便于维修和检修,还应该在壳体内设置检查口。

反应器本体内的固定床支撑通常安放在隔板上,用于支撑固定床填料层,同时固定床支撑还需要具备较好的耐高温、耐震动、耐腐蚀以及质量稳定等性能,以保证整个反应系统的安全运行。

为了提高反应器内的催化剂填料均匀性,通常采用分层式催化剂填料结构,在固定床填料层中安排不同尺寸、不同形状的催化剂,以达到均匀分布的目的。

进料系统进料系统主要包括输送设备和进料渠道等。

为了满足不同的反应物要求,在进料系统中通常安装具有不同功能的输送设备,如阀门、泵等。

催化剂填料层的位置和是否增加固定道等都是进料系统中需要考虑的因素。

排放系统排放系统通常有两种设计方案,一种为单口设计,另一种为多口设计。

多口的反应器能够彻底分离反应物与反应产物,不同口的控制带动整个装置的效率稳定。

单口的反应器则更直接、不用配置复杂设备,相对更方便。

排放系统的设计需要考虑排放产物时的温度、压力问题。

催化剂填料层催化剂填料层在反应器中的地位至关重要,因为其直接影响着化学反应的效果。

化工反应过程之固定床反应器固定床反应器是一种常见的化工反应器,广泛应用于工业生产中的催化反应、气体吸附分离、气体净化等领域。

它的特点是反应物固定在反应器内的催化剂床层上,反应过程中通过流体将反应物质质量传递到催化剂表面进行反应,反应生成物质通过床层离开反应器。

固定床反应器的结构主要由反应器本体、进料管、排料管和反应器床层组成。

反应器本体通常由金属材料制成(如不锈钢),具有良好的发热、承压和耐腐蚀性能。

进料管在反应器底部引入反应物质,排料管则在反应器顶部将反应生成物排出。

床层是固定床反应器的核心部分,通常由催化剂颗粒物质装填而成,具有大的比表面积和较高的孔隙度,以提供足够的反应表面积和反应空间。

固定床反应器在化工生产中具有重要的应用。

首先,它广泛用于催化反应。

在固定床反应器中,催化剂床层有效地提供了反应的活性表面,使得反应速率得以提高。

例如,加氢反应、氧化反应、脱氢反应等都可以使用固定床反应器进行。

其次,固定床反应器也被用于气体吸附分离和气体净化。

吸附剂床层能够吸附特定成分,实现气体组分的分离和纯化。

此外,固定床反应器还适用于颗粒物质的固液分离、固气分离等过程。

固定床反应器的工作原理主要包括质量传递和物质平衡两个方面。

在反应物进入床层前,需要先经过预热区,以使其达到适宜的反应温度。

之后,在床层内发生质量传递过程,即反应物质通过流体传递到催化剂表面,发生化学反应。

在反应过程中,需要保持适宜的温度和压力条件,以提供反应的最佳反应速率和选择性。

反应生成物质则随着流体一起流出固定床反应器。

固定床反应器的优势在于:一、反应物质与催化剂的接触充分,反应效率高;二、催化剂寿命长,催化剂载体不易破碎;三、床层的填料物质易于更换和维护;四、反应器体积相对较小,能够实现高度效能的连续化生产。

然而,固定床反应器也有一些缺点需要克服。

首先,反应床层在长时间运行后会出现积碳、堵塞等现象,需进行定期清洗和更换床层。

其次,固定床反应器对反应物料的物理性质要求较高,如化学性质、颗粒度等。

什么叫固定床?有什么特点?

所谓固定床,就是指水在交换床中不断地流过,进行离子交换,而床内树脂层是固定在一个交换器中,一般不将交换剂转移到床体外部进行再生。

固定床工艺有两个特点:①所用树脂量较大,但其利用率低,因为当交换床运行时,只有工作层树脂在工作,其余大部分树脂则经常充当"支撑"作用。

而且当床内树脂需要再生前,其上部树脂已呈失效状态:②固定床的运行不是连续的,而是呈周期性的,从失效到再生合格前这段时间不能供水,所以需要备用供水设施。

从目前情况看,固定床工艺应用时间较长,工艺和技术都比较成熟,而且对水质的适应性强,树脂的损耗也比较小,所以固定床工艺仍旧是目前化学水处理的主要方法。

简述固定床的工作原理

固定床是一种常见的工业设备,用于进行化学反应、吸附、吸附分离等过程。

其工作原理如下:

1. 固定床结构:固定床通常由一个坚固的金属或陶瓷壳体构成,内部填充有固定的填料。

填料可以是颗粒状的固体或颗粒状的催化剂。

2. 原料进料:原料通过进料管道进入固定床的顶部,并经过填料层。

3. 反应或吸附:原料在填料层内与填料表面的催化剂或吸附剂发生反应或吸附。

反应或吸附的过程会改变原料的化学性质或物理性质。

4. 反应或吸附产物收集:反应或吸附产物沿着固定床内的流动路径逐渐形成,并通过出料管道从固定床的底部收集。

5. 修复填料:随着反应或吸附的进行,填料表面可能会被污染或活性逐渐降低。

因此,定期需要修复填料,例如清洗、更换或再生填料。

固定床的工作原理基于填料层提供了大量的表面积,使得反应或吸附能够在相对较小的空间中高效进行。

此外,固定床还具有稳定性好、操作简单、适用于连续生产等优点,因此在化工、石化、环保等领域得到广泛应用。

又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烧类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

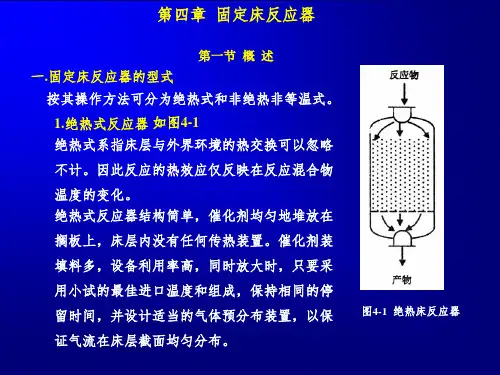

(一)轴向绝热式固定床反应器流体沿轴向自上而下流经床层,床层同外界无热交换。

奋箜舞¾b同坨超土屋是小反应λ⅛奉位它的结构简单,催化剂均匀堆置于床内,床内没有换热装置,预热到一定温度的反应物料流过床层进行反应就可以了。

(≡)径向绝热式固定床反应器流体沿径向流过床层,可采用离心流动或向心流动,床层同外界无热交换。

径向反应器与轴向反应器相比,流体流动的距离较短,流道截面积较大,流体的压力降较小。

但径向反应器的结构较轴向反应器复杂。

以上两种形式都属绝热反应器,适用于反应热效应不大,或反应系统能承受绝热条件下由反应热效应引起的温度变化的场合。

由多根反应管并联构成。

管内或管间置催化剂,载热体流经管间或管内进行加热或冷却,管径通常在25~50mm之间,管数可多达上万根。

列管式固定床反应器适用于反应热效应较大的反应。

此外,尚有由上述基本形式串联组合而成的反应器,称为多级固定床反应器。

例如:当反应热效应大或需分段控制温度时,可将多个绝热反应器串联成多级绝热式固定床反应器,反应器之间设换热器或补充物料以调节温度,以便在接近于最佳温度条件下操作。

(五)多段绝热式固定床反应器。

固定床反应器的常见结构固定床反应器的结构型式主要分为绝热式和换热式两类,以适应不同的传热要求和传热方式。

1.绝热式固定床反应器1.1单段绝热式特点:反应器结构简单,生产能力大。

缺点:反应过程中温度变化较大。

应用:适用于反应热效应不大的放热反应, 反应过程允许温度有较宽变动范围的反应; 热效应较大的, 但对反应温度不很敏感或是反应速率非常快的过程也可适用。

1.2多段绝热床多段绝热式固定床反应器 (a )、(b )、(c )中间换热式;(d )、(e )冷激式 根据段间反应气体的冷却或加热方式,多段绝热床又分为中间间接换热式和冷激式。

中间间接换热式特点:催化剂床层的温度波动小。

绝热式固定床反应器 1-矿渣棉2-瓷环3-催化剂甲醇氧化的薄层反应器1-催化剂2-冷却器缺点:结构较复杂,催化剂装卸较困难应用:适用于放热反应冷激式特点:反应器结构简单,便于装卸催化剂,催化剂床层的温度波动小。

缺点:操作要求较高应用:适用于放热反应,能做成大型催化反应器2、换热式固定床反应器按换热介质不同,可分为对外换热式固定床反应器和自热式固定床反应器。

2.1、对外换热式固定床反应器以各种载热体为换热介质的对外换热式反应器多为列管式结构,类似于列管式换热器列管式固定床反应器特点:传热面积大,传热效果好,易控制催化剂床层温度,反应速率快,选择性高缺点:结构较复杂,设备费用高应用:能适用于热效应大的反应。

载热体的选择:一般反应温度在240C以下宜采用加压热水作载热体;反应温度在250C〜300C可采用挥发性低的导热油作载热体;反应温度在300C的则需用熔盐作载热体,女口KNO53% NaNOT% NaNG40%的混合物。

加压热水作载热体的反应装置。

以加压热水作载热体的固定床反应装置示意图1-列管上花板;2-反应列管;3-膨胀圈;4-汽水分离器;5-加压热水泵用有机载热体带走反应热的反应装置。

反应器外设置载热体冷却器,利用载热体移岀的反应热副产中压蒸汽。

固定床反应器的常见结构

固定床反应器的结构型式主要分为绝热式和换热式两类,以适应不同的传热要求和传热方式。

1.绝热式固定床反应器

1.1单段绝热式

绝热式固定床反应器甲醇氧化的薄层反应器

1-矿渣棉2-瓷环3-催化剂 1-催化剂 2-冷却器

特点:反应器结构简单,生产能力大。

缺点:反应过程中温度变化较大。

应用:适用于反应热效应不大的放热反应,反应过程允许温度有较宽变动范围的反应;热效应较大的,但对反应温度不很敏感或是反应速率非常快的过程也可适用。

1.2多段绝热床

多段绝热式固定床反应器

(a)、(b)、(c)中间换热式;(d)、(e)冷激式

根据段间反应气体的冷却或加热方式,多段绝热床又分为中间间接换热式和冷激式。

中间间接换热式

特点:催化剂床层的温度波动小。

缺点:结构较复杂,催化剂装卸较困难

应用:适用于放热反应

冷激式

特点:反应器结构简单,便于装卸催化剂,催化剂床层的温度波动小。

缺点:操作要求较高

应用:适用于放热反应,能做成大型催化反应器

2、换热式固定床反应器

按换热介质不同,可分为对外换热式固定床反应器和自热式固定床反应器。

2.1、对外换热式固定床反应器

以各种载热体为换热介质的对外换热式反应器多为列管式结构,类似于列管式换热器。

列管式固定床反应器

特点:传热面积大,传热效果好,易控制催化剂床层温度,反应速率快,选择性高。

缺点:结构较复杂,设备费用高。

应用:能适用于热效应大的反应。

载热体的选择:一般反应温度在240℃以下宜采用加压热水作载热体;反应温度在250℃~300℃可采用挥发性低的导热油作载热体;反应温度在300℃的则需用熔盐作载热体,如KNO353%,NaNO37%,NaNO240%的混合物。

加压热水作载热体的反应装置。

以加压热水作载热体的固定床反应装置示意图

1-列管上花板;2-反应列管;3-膨胀圈;4-汽水分离器;5-加压热水泵

用有机载热体带走反应热的反应装置。

反应器外设置载热体冷却器,利用载热体移出的反应热副产中压蒸汽。

以道生油作载热体的固定床反应装置示意图

1-列管上花板;2、3-折流板;4-反应列管;5-折流板固定棒;6-人孔;7-列管下花板;8-载热体冷却器

以熔盐作载热体冷却装置在器内的反应装置。

以熔盐为载热体的反应装置示意图

1-原料气进口;2-上头盖;3-催化剂列管;4-下头盖;

5-反应气出口;6-搅拌器;7-笼式冷却器

2.2自热式固定床反应器

如图是三套管并流式催化床的气体温度分布和操作状况图。

三套管并流式冷管催化床温度分布及操作状况

特点:反应床层中温度接近最佳温度曲线、反应过程中热量自给。

缺点:结构复杂,造价高,催化剂装载系数较大。

应用:只适用于较易维持一定温度分布的热效应不大的放热反应,能适用于高压反应。

2.3其他型式固定床反应器

气固相固定床催化反应器除以上几种主要型式外,近年来又发展了径向反应器。

按照反应气体在催化床中的流动方向,固定床反应器可分为轴向流动与径向流动。

轴向流动反应器中气体流向与反应器的轴平行,而径向流动催化床中气体在垂直于反应器轴的各个横截面上沿半径方向流动,如图所示

径向固定床催化反应器示意图

径向流动催化床的气体流道短,流速低,可大幅度地降低催化床压降,为使用小颗粒催化剂提供了条件。

径向流动反应器的设计关键是合理设计流道使各个横截面上的气体流量均等,对分布流道的制造要求较高,且要求催化剂有较高的机械强度,以免催化剂破损而堵塞分布小孔,破坏流体的均匀分布。