气缸套异常磨损的机理及特征

- 格式:doc

- 大小:477.50 KB

- 文档页数:20

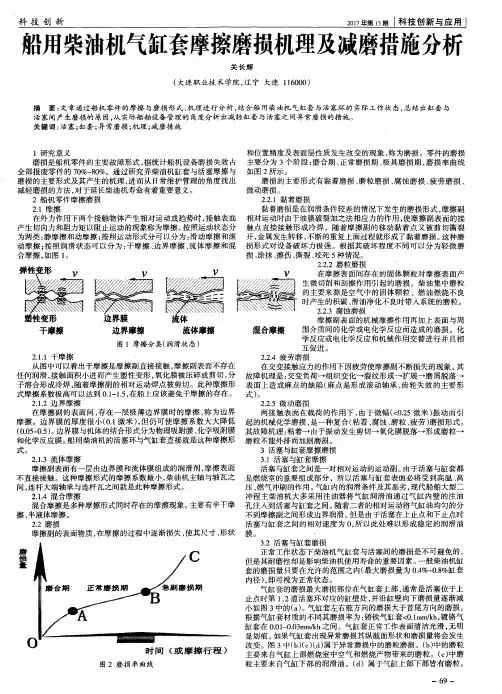

第三节活塞环与气缸套的摩擦磨损一、摩擦形式活塞环—气缸套是柴油机中一对重要的具有往复运动的运动副。

活塞环与气缸套受到高温、高压燃气的作用和冲刷,产生很大的机械应力与热应力。

工作表面受到腐蚀与严重的摩擦。

活塞往复运动速度在行程中点最大、止点位置为零。

所以,在恶劣的工作条件和低的运动速度下难于形成理想的液体动压润滑。

一般来说,活塞行程的中部工作表面易于实现液体摩擦,形成液体动压润滑,在上、下止点附近工作表面间形成极薄的边界油膜,实现边界润滑。

气缸中的高温不利于液体油膜建立。

因为高温,使润滑油粘度降低或氧化变质,使活塞头部变形影响正常配合间隙,使缸壁上已形成的油膜蒸发、氧化和烧损。

形成油膜的有利条件是:行程中点运动速度最大;己形成的油膜在下一个行程被更新之前暴露在高温中的时间极短,仅有几分之一秒;现代气缸油中的添加剂使润滑油的抗氧化安定性大大提高,增强了高温下保持油膜的能力。

二、气缸套的正常磨损柴油机的技术状态和使用寿命很大程度上取决于气缸套的磨损情况。

在正常工作条件下气缸套磨损是不可避免的。

一般只要气缸套的磨损量在允许范围之内(最大允许磨损量为0.4%~0.8%缸套内径),气缸套就处于正常工作状态。

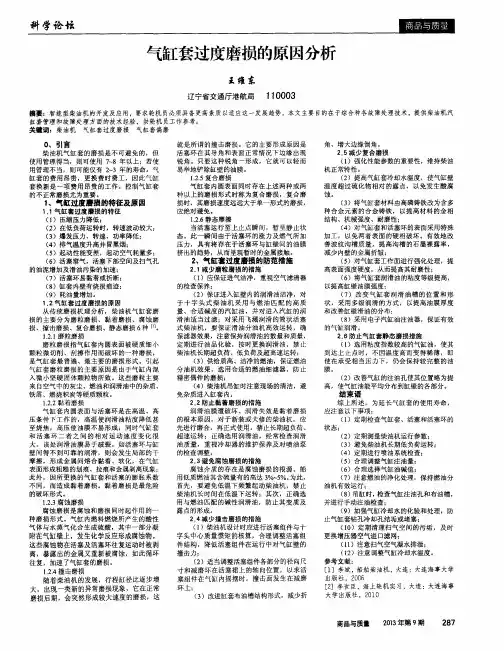

1.气缸套正常磨损的标志气缸套正常运转工况下正常磨损的特征是最大磨损部位在气缸套上部,即活塞位于上止点时第1、2道活塞环对应的缸壁处,并沿缸壁向下磨损量逐渐减小,气缸内孔呈喇叭状。

气缸套左右舷方向的磨损大于首尾方向的磨损。

图2-7为气缸套正常磨损后缸壁纵向形状和磨损量示意图。

正常磨损的参数::圆度误差、圆柱度误差、内径增量(缸径最大增量)小于说明书或有关标准的规定值;缸套磨损率:铸铁缸套< 0.1mm/kh,镀铬缸套在0.01~0.03mm/kh之间;气缸工作表面清洁光滑,无明显划痕、擦伤等磨损痕迹。

2.正常磨损原因(1)处于边界润滑部位的局部金属直接接触引起的粘着磨损,或因过薄的油膜被工作表面的尖锋刺破,或因高温、速度低等使油膜未能形成或遭破坏。

气缸磨损的特点

1气缸磨损的特点

气缸磨损是一个普遍存在于很多液压系统中的问题,如果不能及时采取有效的措施,可能会造成严重的后果。

气缸磨损的特点主要有以下几点。

1气缸磨损的主要原因

首先,气缸磨损的主要原因是在气缸的滑动很小的情况下,液压油的压力很高,活塞杆和活塞套间的摩擦和滑动过程引起的。

此外,气缸外壳内壁的垃圾、污渍也会加剧气缸磨损。

2气缸磨损的表现

其次,气缸磨损的表现,会反映在液压系统的性能上,大部分会出现功率下降,效率低下的现象,如果不及时解决的话,会给液压系统蒙上一层阴云,随时可能突发严重的故障。

3气缸磨损的预防措施

最后,应该采取有效的预防措施以防止气缸磨损,例如及时使用润滑剂,定期检查气缸内壁是否有污垢,以及正确使用液压系统,确保它运行时压力、速度正确,以防止由于压力过高而造成损坏。

总之,气缸磨损是一个很常见的问题,其主要原因是由于液压油的压力过高造成活塞杆和活塞套间的摩擦和滑动过程,表现在液压系

统的性能上会出现功率下降和效率低下的现象,所以要采取有效的预防措施,定期使用润滑剂,检查气缸内壁是否有污垢,以及正确使用液压系统,以防止气缸磨损的发生。

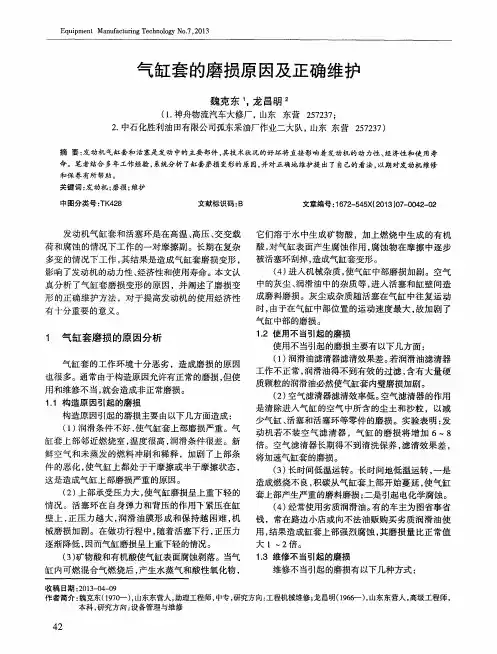

气缸套的磨损原因及正确维护发动机气缸套和活塞环是在高温、高压、交变载荷和腐蚀的情况下工作的一对摩擦副。

长期在复杂多变的情况下工作,其结果是造成气缸套磨损变形,影响了发动机的动力性、经济性和使用寿命。

认真分析气缸套磨损变形的原因,对于提高发动机的使用经济性有十分重要的意义。

一、气缸套磨损的原因分析气缸套的工作环境十分恶劣,造成磨损的原因也很多。

通常由于构造原因允许有正常的磨损,但使用和维修不当,就会造成非正常磨损。

1 构造原因引起的磨损1)润滑条件不好,使气缸套上部磨损严重。

气缸套上部邻近燃烧室,温度很高,润滑条件很差。

新鲜空气和未蒸发的燃料冲刷和稀释,加剧了上部条件的恶化,使气缸上都处于干摩擦或半干摩擦状态,这是造成气缸上部磨损严重的原因。

2)上部承受压力大,使气缸磨损呈上重下轻。

活塞环在自身弹力和背压的作用下紧压在缸壁上,正压力越大,润滑油膜形成和保持越困难,机械磨损加剧。

在作功行程中,随着活塞下行,正压力逐渐降低,因而气缸磨损呈上重下轻。

3)矿物酸和有机酸使气缸表面腐蚀剥落。

气缸内可燃混合气燃烧后,产生水蒸气和酸性氧化物,它们溶于水中生成矿物酸,加上燃烧中生成的有机酸,对气缸表面产生腐蚀作用,腐蚀物在摩擦中逐步被活塞环刮掉,造成气缸套变形。

4)进入机械杂质,使气缸中部磨损加剧。

空气中的灰尘、润滑油中的杂质等,进入活塞和缸壁间造成磨料磨损。

灰尘或杂质随活塞在气缸中往复运动时,由于在气缸中部位置的运动速度最大,故加剧了气缸中部的磨损。

2 使用不当引起的磨损1)润滑油滤清器滤清效果差。

若润滑油滤清器工作不正常,润滑油得不到有效的过滤,含有大量硬质颗粒的润滑油必然使气缸套内璧磨损加剧。

2)空气滤清器滤清效率低。

空气滤清器的作用是清除进入气缸的空气中所含的尘土和沙粒,以减少气缸、活塞和活塞环等零件的磨损。

实验表明,发动机若不装空气滤清器,气缸的磨损将增加6-8倍。

空气滤清器长期得不到清洗保养,滤清效果差,将加速气缸套的磨损。

气缸套的磨损规律、测量方法、维修与安装气缸套的磨损规律、测量方法、维修与安装气缸套的功用是引导活塞作往复运动,其上部与气缸盖和活塞顶之间构成燃烧室,燃料在其中燃烧、膨胀。

在发动机工作中承受高温、高压和活塞侧压力。

是压缩系的一个重要组件。

气缸套与活塞、活塞环在工作中作相对运动,产生自然磨损。

磨损后使活塞与气缸套的配合间隙、活塞环的端间隙增大,使压缩系统出现漏气。

发动机启动困难;功率不足;工作不平稳;排气冒白烟、蓝烟或两种烟兼有;耗油率高;水温和机油温度偏高,气缸盖、排气管等零件过热等现象。

一、气缸套的磨损由于活塞位于不同位置时的工作条件不同,其磨损量有明显区别。

磨损的一般规律是:活塞在上止点后8~12°(曲轴转角)位置时,第一道活塞环与气缸壁的接触部位磨损最严重。

在一个大修里程的使用期中,最大径向磨损可达0.2~0.3mm。

由上往下磨损量逐渐减小,这种上大下小的磨损使气缸成为"锥形",即不柱度。

在特殊情况下,如机油中未被滤清的金属屑和杂质,随机油溅到缸壁表面产生磨料磨损时,则磨损成类似"腰鼓形",这是因为这些金属屑和杂质,随活塞在气缸中部运动速度最大,因而对缸壁的磨削作用也最大。

在缸壁上部不与活塞环接触的部位几乎没有磨损,故形成一明显的台阶,俗称"缸肩"。

气缸的磨损除上述规律外,还会使气缸失去正圆形状而成椭圆形,即"不圆度"。

气缸失圆的原因随车型、结构及维护、使用条件的不同而不同。

柴油机一般是由于缸套侧面冷却效率较高(因冷却水从侧面进入)及活塞侧压力较大,使气缸壁的横向磨损大于纵向磨损而造成失圆。

此外,多缸发动机各缸的磨损量也不均匀,一般是冷却强度比较高的缸磨损量比较大。

二、气缸套的测量方法气缸套的磨损情况通常用量缸表测量。

量缸表就是在普通百分表的下面装一套联动的测量装置。

其测量方法如下:1.弄清磨损缸径的尺寸,并根据缸径尺寸选择合适的测量接杆,在测量杆上固定螺帽,将其拧入量缸表下端。

船舶柴油机气缸套的磨损及管理对策发表时间:2020-04-09T02:59:43.605Z 来源:《防护工程》2020年1期作者:宋爱莉[导读] 全面而系统地分析了船舶柴油机气缸套磨损的类型及其产生的机理,并在此基础上,提出了在使用和保修中减少船舶柴油机气缸套磨损的预防措施。

交通运输部烟台打捞局山东省烟台市 264000摘要:气缸套是船舶柴油机的重要零件之一,因其内壁工作条件十分恶劣,很容易发生磨损,其磨损情况将直接影响气缸套与活塞环之间的密封性能,对柴油机的启动、功率损耗、燃油和润滑油的消耗、使用寿命以及排气的颜色等都有着重大的影响。

本文探讨了船舶柴油机气缸套磨损的特征及形成规律,全面而系统地分析了船舶柴油机气缸套磨损的类型及其产生的机理,并在此基础上,提出了在使用和保修中减少船舶柴油机气缸套磨损的预防措施。

关键词:船舶柴油机;气缸套;磨损;管理对策引言对于船用柴油机来说,目前无论是二冲程的低速机还是四冲程的中速机,热效率均能达到50﹪以上,但能量消耗在运动副的摩擦约占10﹪左右。

船舶机器运转时,机器上具有相对运动的运动副零件会发生配合表面的摩擦,引起磨损,气缸套是船舶柴油机燃烧室部件中的主体,由于其工作条件恶劣,极易磨损,其主要失效模式为磨损,尤其是气缸套表面的异常磨损更应加以重视。

1 气缸套磨损的机理及种类气缸套的磨损是一个非常复杂的过程,其原因既有物理方面的因素,也有化学方面的因素。

根据磨损机理的不同,可将气缸套的磨损分为粘着磨损、磨粒磨损、腐蚀磨损、撞击磨损及复合磨损等。

当柴油机在不同工况下工作时,某种磨损类型会起主导作用。

2 气缸套异常磨损的特征及原因2.1 气缸套异常磨损的特征1)气缸套和活塞环的磨损率均很高,大大超过正常磨损率。

一般把铸铁气缸套磨损率>0.1mm/kh,活塞环磨损率>0.5mm/kh视为异常磨损。

2)缸套工作表面脏污,有明显的划痕、擦伤、撕裂,甚至咬缸和拉缸现象,或者缸壁表面发蓝,有明显的烧灼现象。

主机缸套异常磨损的常见类型和原因分析从理论上说,主机缸套的异常磨损⼤致有如下⼏种情况。

1.腐蚀磨损:主要是由于燃油中的硫所产⽣酸性产物(硫酸)的凝结,会使汽缸套严重腐蚀,便造成腐蚀磨损。

使缸壁上布满疏松的细⼩孔⽳,这是腐蚀磨损的显著特征。

腐蚀磨损在缸套的上部最为严重(如图1,汽缸形态呈典型的喇叭⼝状),这是因为缸套上部的油膜较薄,且形成油膜的能⼒也较差,隔离和中合硫酸的能⼒低。

虽然直接在此处凝结的酸少,但活塞上⾏时把下部⽣成的酸刮到了上部。

存在低温腐蚀的汽缸,有如图2所⽰的汽缸内壁表⾯发⿊的现象。

造成低温腐蚀的主要原因有下述⼏点:(1)油中含硫越多,⽣成的SO3也越多,露点就越⾼,当油的硫含量为1%时,SO3浓度已超过腐蚀危险浓度的下限,与此相应,露点则提⾼到130℃左右。

当硫含量为0.2%~0.5%时,露点温度接近⽔蒸⽓的凝结温度,增⼤了硫酸⽣成的概率。

⽽使⽤的汽缸油碱值偏低,不能充分中和⽣成的硫酸,就会产⽣低温腐蚀。

(2)⾦属壁温逐步降低会使⽔蒸⽓⼤量凝结,加快腐蚀。

因此,柴油机经常冷车启动、缸套出⼝冷却⽔温过低、缸套⽔温波动幅度过⼤、缸套出⽔温差过⼤等均容易形成低温腐蚀(3)过剩氧的存在是使SO2氧化成SO3的基本条件。

空⽓过剩系数越⼤,过剩氧越多,SO3也越多。

随着空⽓过剩系数的降低,烟⽓中的SO3浓度显著减少,接近或⼩于腐蚀危险浓度,同时露点也随之降低。

当空⽓过剩系数⼩于1.1(含氧量⼩于2%)时,露点急剧下降。

因此扫⽓压⼒并不是越⾼越好。

(4)柴油机扫⽓温度偏低,过低的扫⽓温度不利于⽔汽的分离,扫⽓温度控制在40-50度为宜。

(5)空冷器汽⽔分离装置失效,增压空⽓中的⽔分不能分离,⼤量⽔分进⼊汽缸,为硫酸的⽣成提供了条件。

2.磨粒磨损:磨粒磨损的主要特征是汽缸壁表⾯沿活塞运动⽅向有平⾏直线状的拉伤痕迹。

其表⾯形态如图3,与腐蚀磨损不同的是,其磨损量⾃下部往上呈较为⾃然的过度,⽽腐蚀磨损,在上部呈突变型的过度。

柴油机汽缸套常见故障分析

柴油机汽缸套是柴油机最重要的部件之一,它承担着汽缸内高温高压气体的压力和磨损,因此极易出现故障。

以下是柴油机汽缸套常见故障的分析。

1. 缸内套防冻不足

缸内套防冻液不足会导致冷却不良,使其在高温高压下易于变形甚至爆裂。

因此,保证缸内套内防冻液的充足非常重要。

使用时应注意防冻液的选择和更换周期。

2. 套筒磨损

套筒磨损是由于长期使用引起的。

当柴油机在行驶中出现“冒白烟”或“漏汽油”时就要提高警惕,可能是缸内套筒出现了磨损,需要尽快更换。

3. 套筒卡斯托尔过松

由于卡斯托尔和缸套之间的松动,导致压缩燃气泄露,会降低动力和效率,严重时会造成爆震。

因此,在更换缸套时,卡斯托尔与缸套之间的间隙应严格控制,以确保两者之间的紧固度。

4. 空气、水等杂质进入

杂质进入缸套中会加快套筒的磨损,导致缸套泄漏失效。

因此,装载缸套前要进行必要的清洗。

5. 部件磨损不均匀

磨损不对称可能会导致缸内漏气,影响动力和效率,严重时甚至会导致爆震。

此时应及时更换缸套。

综上,我们需要加强对柴油机汽缸套的维护,定期检查和更换缸套,确保柴油机的正常运行。

同时,我们也应该选择优质配件,根据柴油机工作环境进行适当的装载和调节,这样才能提高柴油机的工作效率和寿命。

1或2[率损耗、燃油和润滑油的消耗、使用寿命以及排气的颜色等都有着重大的影响。

因此,正确地认识气缸套磨损的类型及其产生的机理,并采取积极的预防措施和修复工艺,对于提高船舶柴油机的整机寿命和机械设备的使用效益有十分重要的意义。

本文探讨了船全面而系统地分析了船舶柴油机气缸套磨损的。

}{摘要与关键词之间空一行}{[英文标题三号Ari al 字体(加粗),居中,[Abstract] The cylinder liner is an important part of Marine diesel engine, as the poor working conditions of inner wall, it is easily to wear and its wear conditions will directly impact the seal performance between the cylinder liner and piston ring,and will have a significant impact on the start , power loss, the consumption of fuel and lubricants, life and exhaust gas colors of diesel engine. Therefore, the correct understanding the types and the producing mechanism of cylinder liner wear, and it has very great significance to take active preventive measures and rehabilitation process for raising the all marine diesel engine life and the use efficiency of mechanical equipment. In this paper, studying the marine diesel engine cylinder liner wear characteristics and the formation of laws, comprehensivly and systematicly analysising the types and the mechanism of the cylinder liner wear of marine diesel engine producing, and on this basis, putting forward the preventive measures and rehabilitation process of reducing the marine diesel engine cylinder wear in the using and repairing.{英文摘要两字采用四号Ari al 字体(加粗)}{[Abstract]后空一格,摘要内容均用小四号Arial 字体。

}[Key words]0 引言-------------------------------------------------------------------1 1 1.1 粘着磨损1.2 磨粒磨损1.3 腐蚀磨损1.4 撞击磨损1.5 复合磨损2 气缸套正常磨损规律3 气缸套异常磨损的特征及原因3.1 气缸套异常磨损的特征---------------------------------------------83.2 气缸套异常磨损的原因--------------------------------------------10 4 防止气缸套异常磨损的预防措施------------------------------------------114.1 气缸油的选择与注油率的确定--------------------------------------114.2 燃油的预处理----------------------------------------------------134.3 主机运行时的管理------------------------------------------------134.4 主机的日常维护保养----------------------------------------------14 5 气缸套磨损的修复工艺--------------------------------------------------145.1 气缸套正常磨损的修复--------------------------------------------145.2 气缸套异常磨损的修复--------------------------------------------15 结论---------------------------------------------------------------------15 致谢语-------------------------------------------------------------------16 参考文献的摩擦,引起磨损。

对于船用柴油机来说,目前无论是二冲程的低速机还是四冲程的中速机,燃油消耗率已降至163g/(kW ·h )左右,热效率达到50﹪以上,但能量消耗在运动副的摩擦约占10﹪左右。

而气缸套是船舶柴油机燃烧室部件中的主体,由于其工作条件恶劣,极易磨损,其主要失效模式为磨损,尤其是气缸套表面的异常磨损更应加以重视。

如果气缸套磨损超过正常标准(0.4﹪~0.8﹪缸径)时,燃烧室就会失去密封性,使气缸套的工作性能变坏,柴油机性能急剧下降,出现启动困难,功率下降,燃油和润滑油的消耗量增大,使用寿命缩短以及排气冒黑(蓝)烟等现象。

而船舶在航行期间,柴油机气缸套发生异常磨损主要是轮机管理不良的结果。

因此,轮机人员必须在提高管理水平,加强管理的同时,充分了解船舶柴油机气缸套异常磨损的类型及其产生机理、磨损规律,并采取积极的预防措施和修复工艺,以提高气缸套的耐磨性,从而使柴油机保持良好的性能。

正文内1.5倍行距,章与章之间空两行,章标题下空一行,章中节、小节之间不空行。

的因素。

根据磨损机理的不同,可将气缸套的磨损分为粘着磨损、磨粒磨损、腐蚀磨损、撞击磨损及复合磨损等。

当柴油机在不同工况下工作时,某种磨损类型会起主导作用。

1.1 当两滑动表面在压力下有极微小部分的金属直接接触时,便形成局部高温,使两者熔粘着、脱落、逐步扩大形成粘着磨损[1]。

2粘着磨损一般在气缸套上部靠近第一道活塞环上止点位置处较为严重,有局部金属粘着现象,可以观察到带有不规则边缘的沟痕、皱折以及擦痕和锥形凹坑等。

当发生“拉缸”或“抱缸”时,在缸壁上可看到活塞咬死的痕迹和沿长度方向较深的擦伤,严重时整个表面布满“咬死”的粘着痕迹。

3)粘着磨损的影响因素粘着磨损的影响因素如下:(1)气缸套材质不良或壁厚不均匀以及气缸盖螺栓预紧力不均匀。

(2)燃料品质太差,使燃烧室积炭严重。

(3)磨合期内大负荷、高速运转以及温度过高。

(4)润滑油选用不当或油量不足。

(5)柴油机经常超负荷运转。

1.2 磨粒磨损1)磨粒磨损的成因这些坚硬的凸起或微粒造成气缸套表面材料的移动或脱落。

大量的研究表明,引起气缸套磨粒磨损的主要原因是由于气缸内混入微小坚硬的固体颗粒物所致。

2)磨粒磨损的特征气缸套内壁沿活塞运动方向有微细的、长短不一的直线形擦痕,严重时会出现较深的刮伤、沟槽。

当空气滤清器效果较差或不用滤清器时,因进气中灰尘较多,则活塞上止点第一道气环所对应的气缸壁处磨损量最大;当润滑油中杂质较多时,则活塞下止点第一道油环所对应的气缸壁处磨损较严重。

一般情况下,气缸内吸入的空气过脏以及严重积炭造成的磨损,其磨损最大部位在气缸套的中上部;因润滑油中含有大量硬质微粒而造成的磨损,其最大磨损部位在气缸套的中下部。

3(1定量化关系式(1)式中,V 为磨损体积,σd 为磨粒直径,H d 2/3,这表明磨粒磨损的磨损颗粒而导致磨损,磨损时产生微切屑与犁沟。

由此可知材料磨粒磨损的两个主要过程直接与σ,N ,d (其它条件一定)有关,而σ,N 一定时,d 就起着决定性作用。

当磨粒粒度小于油膜厚度时,磨粒浮游于润滑油膜之中,这时外加载荷由油膜承担,磨粒不直接承载,不能导致磨粒磨损。

当磨粒粒度等于或大于油膜厚度时,则破坏油膜,直接承载而参与磨粒磨损。

另外,当磨粒粒度在1~10μm 范围时,由于其大小与正常磨损颗粒大小相当,因而其磨粒引起异常磨损的作用不太大。

当磨粒在润滑油中的质量分数一定时,磨粒粒度越大则其数量越少,则活塞环、缸套的磨损表面都随磨粒质量分数增大其磨损沟槽变深变宽,而其沟槽的数量相应减少。

(2)磨粒质量分数对磨损性能的影响由V∝σLNd2/H可以得出:线磨损值W L∝N1/3,当磨粒质量分数增加,其磨损表面的沟槽也相应增加,其表面变得逐渐平滑。

当质量分数增大到一定程度后,磨损增加的速率就会趋于缓慢。

这是因为当质量分数增大到一定程度之后,直接与磨损表面接触的磨粒数就趋于一定值,故磨损增加速率就会缓慢下来。

1.3 腐蚀磨损1)腐蚀磨损的成因含硫的燃油在燃烧时,燃油所含的硫分将生成二氧化硫,而燃油中的氢燃烧后生成水蒸气。

此外,燃油中存在的钒、铁、钠、镍等微量元素也各自生成自己的氧化物。

五氧化二钒和氧化铁是二氧化硫再氧化成三氧化硫的活泼的催化剂。

实验表明,在废气中有1﹪~15﹪的二氧化硫经进一步氧化成三氧化硫。

二氧化硫、三氧化硫和水蒸气在温度降到各自的露点以下时,就会分别凝结成亚硫酸和硫酸。

硫酸比亚硫酸对铁和铁合金腐蚀性强,危害性大。

因此,在柴油机工作中,由于燃烧中的硫所产生的酸性燃烧产物的凝结,会使气缸套严重腐蚀,从而造成腐蚀磨损。

此外,当进入气缸中的燃油、空气和气缸润滑油中含有海水或盐时,会使气缸套遭到盐酸腐蚀。

腐蚀磨损是腐蚀和磨损同时起作用的一种磨损,柴油机工作时气缸工作温度过高或过低、使用的燃油含硫量过大、润滑油中残留的有害化学物质以及被水或废气侵蚀、电化学腐蚀等因素是引起气缸套腐蚀磨损的主要因素。

研究证明,冷启动频繁以及使用燃油含硫量过高时,气缸套磨损较严重,气缸壁因受到强烈的酸蚀,磨损量比正常磨损大2~3倍。

同时,腐蚀下来的金属物在气缸的中部又造成严重的磨粒磨损。

另外,柴油机经常在低温状态下运转时的磨损也较严重,特别是气缸壁温度低于55℃时,气缸壁下部会残留大量的化学腐蚀物,再加之废气(指弯流扫气)等因素的腐蚀作用,使气缸套下部磨损严重。