pvb和环氧树脂反应

- 格式:docx

- 大小:3.29 KB

- 文档页数:2

聚乙烯醇缩丁醛的固化剂一、引言聚乙烯醇缩丁醛(PVB)是一种重要的高分子材料,广泛应用于复合材料、涂料、粘合剂等领域。

其固化过程涉及到将液态的PVB转变为固态的过程,而这一过程需要使用到固化剂。

本文将对聚乙烯醇缩丁醛的固化剂进行详细探讨。

二、聚乙烯醇缩丁醛的固化剂种类1.热引发型固化剂:热引发型固化剂在加热时会分解产生自由基或阳离子,这些活性物质可以与PVB分子链上的不饱和键发生反应,促进其交联固化。

常用的热引发型固化剂有过氧化物、有机过氧化物等。

2.光引发型固化剂:光引发型固化剂在紫外线的照射下会产生自由基或阳离子,进而引发PVB的固化反应。

常用的光引发型固化剂有安息香醚类、苯乙酮类等。

3.电子束引发型固化剂:电子束引发型固化剂在电子束的照射下会产生自由基或阳离子,进而引发PVB的固化反应。

常用的电子束引发型固化剂有碘化物、溴化物等。

三、聚乙烯醇缩丁醛的固化剂作用机制1.自由基聚合反应:热引发型和光引发型固化剂在加热或光照的作用下,分解产生自由基或阳离子,这些活性物质与PVB分子链上的不饱和键发生反应,形成新的化学键,实现PVB的交联固化。

2.交联反应:在固化过程中,PVB分子链上的不饱和键与固化剂产生的自由基或阳离子发生反应,形成三维网状结构,使PVB由液态转变为固态。

3.官能团反应:某些具有特殊官能团的固化剂与PVB分子链上的特定官能团发生反应,如醇羟基、羧基等,实现PVB的改性或增强。

四、聚乙烯醇缩丁醛的固化剂选择依据1.化学性质:选择固化剂时,需要考虑其与PVB的相容性、反应活性及化学稳定性等。

良好的相容性有助于提高PVB的固化程度和制品性能;适宜的反应活性可以保证PVB在适当的条件下快速而完全地固化;良好的化学稳定性则可以保证固化剂在使用过程中不易分解变质。

2.物理性质:固化剂的熔点、沸点、黏度等物理性质也会影响其与PVB 的相容性和反应活性。

熔点和沸点较低的固化剂有利于提高PVB的固化速度;黏度则需根据具体的工艺要求进行选择。

羟甲基丙烯酰胺环氧树脂

羟甲基丙烯酰胺环氧树脂是一种重要的合成树脂材料,具有广泛的应用领域。

它由羟甲基丙烯酰胺与环氧树脂通过化学反应制得。

羟甲基丙烯酰胺是一种含有羟基官能团的单体,而环氧树脂则是一种含有环氧官能团的高分子化合物。

将这两种物质进行反应,可以得到羟甲基丙烯酰胺环氧树脂。

羟甲基丙烯酰胺环氧树脂具有优异的性能,因此在各个领域都有广泛的应用。

首先,它具有良好的附着力和粘接性能,可以用于涂料和胶粘剂的制备。

其次,羟甲基丙烯酰胺环氧树脂还具有较高的耐热性和耐化学腐蚀性,因此可以用于制备高温耐化学腐蚀涂料和耐酸碱胶粘剂。

羟甲基丙烯酰胺环氧树脂还具有较好的电气绝缘性能和机械强度,因此可以用于制备电子器件的封装材料和结构材料。

另外,羟甲基丙烯酰胺环氧树脂还可以用于制备光学材料,具有优异的透明性和折射率。

羟甲基丙烯酰胺环氧树脂的制备方法有多种,常见的方法是通过将羟甲基丙烯酰胺和环氧树脂混合,加入催化剂进行反应。

反应条件可以根据需要进行调整,以得到所需的性能。

在使用羟甲基丙烯酰胺环氧树脂时,需要注意其安全性。

羟甲基丙烯酰胺是一种有毒物质,接触后可能引起刺激和过敏反应,因此在

操作时应佩戴防护手套和眼镜,并注意通风条件。

羟甲基丙烯酰胺环氧树脂是一种重要的合成树脂材料,具有广泛的应用领域。

它的优异性能使其在涂料、胶粘剂、封装材料、结构材料和光学材料等领域得到广泛应用。

然而,在使用时需要注意其安全性,避免对人体和环境造成损害。

未来,随着科技的发展,羟甲基丙烯酰胺环氧树脂有望在更多领域得到应用,并不断提升其性能和使用安全性。

气相二氧化硅在环氧树脂包封料的应用气相二氧化硅在环氧树脂包封料的应用及金属化薄膜电容器外表质量的分析电容器的主要技术指标是电性能。

然而其外表质量同样是不可忽视的,因为,金属化薄膜电容器其内浸渍绝缘和外包封绝缘都是采用环氧树脂结构,但内浸渍绝缘采用的配方是环氧树脂-酸酐体系,而外包封绝缘用的是触变性环氧树脂-改性芳香胺配方体系。

因此,尽管电容器的电性能是好的,但环氧树脂外包封的工艺是否完整其外表质量不合要求也会造成废品。

而且电容器的外表质量往往是生产厂造成废品损失的主要原因。

就金属化薄膜电容器而言,造成电容器外表质量不合格的主要原因是:环氧树脂外包封层产生垂头、气泡、气孔、变色、不平、颜料分离、印迹不清等现象。

对此,我们来分析原因。

一、环氧树脂外包封料下垂(垂头)造成体积超差环氧树脂包封料垂头不但外观不好,而且易造成产品体积超差。

其原因,环氧树脂触变包封涂料槽下降速度太快外,主要是包封料粘度太大造成的。

因此,要保证包封粘度适中,一方面要用活性稀释剂来调节,另一方面气相二氧化硅(白炭黑)的添加量也要合适。

而包封料下垂,主要是气相二氧化硅添加量不足引起的。

然而,当气相二氧化硅过量,则包封料粘度过大。

用这种粘度大的料包封的电容器料层厚,易造成体积超差。

另外也使产品外表不光亮,因为,气相二氧化硅有消光的功能,同时也带来了材料的浪费。

然而当气相二氧化硅添加量不足,则起不到包封料的触变性能,也就无法防止包封料下垂的作用。

气相白炭黑,也称气相二氧化硅,其原始粒子极微细、质轻,在空气中吸收水份后成为聚集的细粒子。

其颗粒表面的硅原子并不是全部具有四个硅氧键,其中一部分硅原子是由三个硅氧键和一个羟基所组成,形成了硅醇基。

由于白炭黑颗粒表面的硅醇基在液体树脂中彼此以氢键相缔合(由简单的分子结合成比较复杂的分子,而不引起物质的化学性质改变的现象,叫做分子的缔合。

所谓氢键即和非金属性强的元素,特别是氟、氧、氮等,以共价键相结合的氢原子.还可以再和此类元素的另一原子相结合。

PVB(聚乙烯醇缩丁醛)胶水是一种常用的粘合剂,其主要成分包括:

1. 聚乙烯醇(PVA):聚乙烯醇是PVB 胶水的基础原料,具有良好的粘结性能和溶解性。

2. 丁醛:丁醛与聚乙烯醇发生缩聚反应,形成PVB 树脂,提高胶水的粘结力。

3. 溶剂:溶剂用于调节胶水的粘度、流动性和干燥速度。

常见的溶剂有醇、酮、酯等。

4. 防腐剂:用于防止胶水在使用过程中发生霉变和降解。

5. 增稠剂:增稠剂用于调整胶水的粘度,使其更适宜于涂敷和粘接。

6. 抗氧剂:抗氧剂可以延长胶水的使用寿命,防止其因氧化而降解。

7. 紫外线吸收剂:紫外线吸收剂能有效抵抗紫外线辐射,提高胶水的耐候性。

8. 颜料:根据实际需求,胶水中的颜料可以分为透明、半透明或彩色。

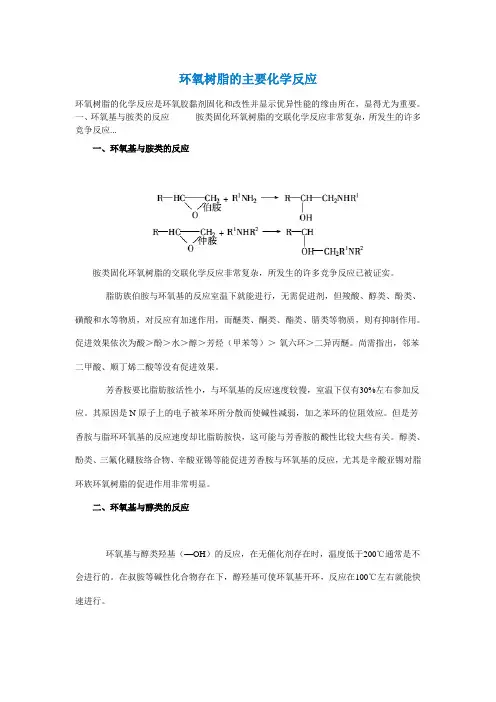

环氧树脂的主要化学反应环氧树脂的化学反应是环氧胶黏剂固化和改性并显示优异性能的缘由所在,显得尤为重要。

一、环氧基与胺类的反应胺类固化环氧树脂的交联化学反应非常复杂,所发生的许多竞争反应...一、环氧基与胺类的反应胺类固化环氧树脂的交联化学反应非常复杂,所发生的许多竞争反应已被证实。

脂肪族伯胺与环氧基的反应室温下就能进行,无需促进剂,但羧酸、醇类、酚类、磺酸和水等物质,对反应有加速作用,而醚类、酮类、酯类、腈类等物质,则有抑制作用。

促进效果依次为酸>酚>水>醇>芳烃(甲苯等)>-氧六环>二异丙醚。

尚需指出,邻苯二甲酸、顺丁烯二酸等没有促进效果。

芳香胺要比脂肪胺活性小,与环氧基的反应速度较慢,室温下仅有30%左右参加反应。

其原因是N原子上的电子被苯环所分散而使碱性减弱,加之苯环的位阻效应。

但是芳香胺与脂环环氧基的反应速度却比脂肪胺快,这可能与芳香胺的酸性比较大些有关。

醇类、酚类、三氟化硼胺络合物、辛酸亚锡等能促进芳香胺与环氧基的反应,尤其是辛酸亚锡对脂环族环氧树脂的促进作用非常明显。

二、环氧基与醇类的反应环氧基与醇类羟基(—OH)的反应,在无催化剂存在时,温度低于200℃通常是不会进行的。

在叔胺等碱性化合物存在下,醇羟基可使环氧基开环,反应在100℃左右就能快速进行。

继续反应直至形成高度交联的聚醚结构。

环氧基与醇类的反应活性顺序为:伯醇>仲醇>叔醇。

以叔胺为催化剂,主要是发生环氧化合物本身的阴离子聚合反应,加入的醇类并不都参加反应。

三、环氧基与酚类的反应环氧基与酚类化合物的反应与醇类相似,由于酚的酸性较大,故反应速度较快。

在无催化剂存在时,环氧基与酚类在近200℃才开始反应,包括环氧基与酚羟基的反应及开环后生成的羟基进一步与环氧基的反应,例如环氧基与苯酚的反应:但在KOH等碱性催化剂存在下,在100℃时反应就能进行,几乎都是环氧基与苯酚的1种反应。

如此下去,可使环氧树脂聚合交联。

上述反应与醇类的情况不同,酚类基本上参加了与环氧基的反应。

聚酯树脂合成环氧树脂聚酯树脂是一种重要的化学材料,因其具有优良的物理性能、化学性能和耐腐蚀性能,被广泛应用于胶粘剂、涂料和树脂丙烯酸盐等领域。

而环氧树脂则是一种很有用的高分子材料,其性质主要由其结构决定,因此可以通过改变其结构来改变其性质。

本文将介绍聚酯树脂的结构特点及其与环氧树脂的合成方法。

一、聚酯树脂的结构特点聚酯树脂是由聚酯单体通过酯化反应合成,其基本结构单元为COO。

聚合物结构中,酯的取代基决定了聚酯树脂的物理和化学性质。

在酯中,R可以是线性或分支的烷基或芳香族基团。

聚酯树脂的分子质量和分子量分布很大程度上取决于聚合过程中反应物之间的化学键类型、数量和反应条件。

聚酯树脂可以通过环氧树脂的缩合反应起到链延长作用,从而形成适合特定应用的新型聚酯树脂/环氧树脂复合材料。

聚酯树脂合成环氧树脂有如下几种方法:1、环氧化合物与聚酯预聚物共缩聚这是合成聚酯树脂/环氧树脂复合材料的一种常用方法,它是将聚酯预聚物和环氧化合物共同缩合反应来制备环氧树脂。

环氧化合物通过其官能团与聚酯酯键发生反应,从而将环氧化合物引入聚酯树脂分子中,形成聚酯树脂/环氧树脂复合材料。

2、聚酯树脂与环氧化合物交联在这种方法中,环氧化合物通过其环氧团与酸酐开环反应,而酸酐与羟基基团串联成酯键。

因此,聚酯树脂可以通过羟基基团与环氧化合物发生反应,从而形成环氧树脂。

该方法可通过改变聚酯树脂和环氧化合物的质量比和反应条件来调节复合材料的特性。

3、缩酮法此法是把酮类转化为烯酮的方法来制备复合材料。

首先将聚酯单体与羧酸环氧化合物共缩聚形成预聚物,再将预聚物与酮类反应,产生缩酮反应,生成环氧树脂。

总之,聚酯树脂与环氧树脂的复合材料是一类重要的高分子材料,在航空、船舶、交通、电气电子等领域有着广泛的应用。

通过改变聚酯树脂与环氧树脂的质量比、加入助剂以及调节硬化剂等因素,可以控制材料的物理性能、化学性能和加工性能,以满足不同应用领域的要求。

聚乙烯醇缩丁醛树脂(Polyvinyl Butyral Resin简称PVB)是由聚乙烯醇(简称PVA)与丁醛于触煤作用下进行缩醛反应所合成的一种溶剂型树脂。

因为PVB树脂本身含有不少比例的羟基,所以可以跟一些热固型树脂发生架桥反应来提昇化学药品性及涂膜硬度等性能。

由于PVB树脂具有上述的各种优异特性,所以被广泛的应用于汽车与建筑物的胶合安全玻璃中间膜、伐锈底漆、烤漆、木器漆、印刷油墨、电子陶瓷及印刷电路板之接著剂、金属与金属、金属与塑胶间之接著剂、热熔胶之改质剂、纺织品铁维防水加工等。

各种工业上的新用途也持续不断的被开发应用。

PVB的一般的特性如下:聚乙烯醇缩丁醛(PVB)树脂的外观为白色圆球状多孔隙度颗粒或粉末,其比重为1:1;但是充填密度只有0.20~0.35g/ml。

热性质Thermal Properties聚乙烯醇缩丁醛(PVB)树脂的玻璃转移温度(Tg)由低重合度的50℃,直到高重合度的90℃之间;此玻璃转移温度也可加入适量的可塑剂调整之使其降至10℃以下。

机械性质Mechanical Properties聚乙烯醇缩丁醛(PVB)树脂的涂膜具有良好的耐水性、耐性与耐油性(对脂肪族、矿物类、动物类与植物类油均有抗性,但不耐篦麻油)。

因PVB内含有高羟基,对颜料有好的分散性,因此被广泛应用於印刷油墨与涂料。

此外其化学结构同时含有疏水性的缩醛基与醋酸基以及亲水性的羟基,所以PVB和玻璃、金属、塑胶、皮革及木头等均有良好的接著性。

化学反应性质Chemical Reaction任何可与二级醇起反应之化学品,也同样与PVB会产生反应,所以在许多PVB的应用例中,常与热硬化性树脂倂用,使其与PVB之羟基起架桥硬化作用,以达到耐化学药品,耐溶剂及耐水等特性。

当然,依热硬化性树脂种类之不同及与PVB之混合比例之不同,可调配不同特性(如硬度、韧性、耐冲击性…等)的涂膜。

安全性质Safety Properties纯的PVB无毒性且对人体无害,加上可使用乙酸乙酯或醇类当溶剂,所以PVB被欧美国家广应用於食品容器及塑料包装的印刷油墨。

pvb和环氧树脂反应PVB和环氧树脂反应PVB(聚醋酸乙烯酯)是一种常见的树脂材料,广泛应用于夹层玻璃、太阳能电池板等领域。

而环氧树脂是一种高分子化合物,具有优异的机械性能和化学稳定性,被广泛应用于涂料、胶粘剂、复合材料等领域。

PVB和环氧树脂可以通过反应形成交联结构,从而改善材料的性能。

这种反应一般是通过将环氧树脂溶解在溶剂中,然后加入PVB,并加入适量的催化剂进行反应。

在反应过程中,环氧树脂中的环氧基与PVB中的羟基发生缩合反应,形成交联结构。

这种反应可以使PVB和环氧树脂的性能得到有效改善。

首先,交联结构的形成可以提高材料的强度和硬度,使其更加耐磨损和耐腐蚀。

其次,交联结构还可以提高材料的热稳定性和耐高温性能,使其能够在高温环境下工作。

此外,交联结构还可以提高材料的抗拉强度和抗冲击性能,使其更加适用于各种工程应用。

PVB和环氧树脂的反应还可以改善材料的粘附性能。

由于交联结构的形成,PVB和环氧树脂之间的结合更加紧密,从而提高了材料的粘附力。

这使得PVB和环氧树脂可以更好地与其他材料结合,例如与玻璃、金属等材料的结合。

这种粘附性能的提高可以使材料在使用过程中更加稳定和可靠。

除了改善材料的性能,PVB和环氧树脂的反应还可以扩展材料的应用领域。

由于交联结构的形成,PVB和环氧树脂可以形成具有特殊功能的材料,例如耐化学腐蚀的涂料、高强度的胶粘剂等。

这些具有特殊功能的材料可以满足不同领域的需求,从而拓宽了材料的应用范围。

PVB和环氧树脂的反应可以改善材料的性能,提高粘附性能,并扩展材料的应用领域。

这种反应在工程领域具有重要意义,对于提高材料的性能和应用价值具有重要作用。

未来,随着科学技术的不断发展,我们相信PVB和环氧树脂的反应会有更多的应用和突破。

Butvar——孟山都生产的PVB树脂聚乙烯醇缩丁醛(PVB)含有较长的支链.具有较好的柔顺性,这种树脂玻璃化温度低,断裂伸长率和动力强度大.它的透明度高,不受湿度和温度急变的影响,能耐大气作用和Et光曝晒}抗氧性好,耐寒性优良,有很强的粘接性能,被广泛地用作粘合荆,涂料,薄膜等.盂山都公司生产的Butvar牌号PVB树脂性能优良,在好多成功的配方中,它都是关键组份.Butvar树脂具有极好的粘接效率和光学清晰度,能与很多种类物质的表面粘合,它还具有与柔顺性相结合的坚韧性.盂山都提供6个级别的Butvar树脂(B一72,B一7”4,B一76,B一79,B-90,B一98),这些树脂具有广泛的化学和物理性质.它可用于配方中作为主要成分,也可把它加人到其它树脂中来提高产品的性能.Butvar树脂水性分散体是PVB的一种稳定分散体,由此,铸成的膜铸品光透性好,而且很坚韧,在铸塑和干燥后具有甚高的强度.用Butvar树脂作主要成分的应用领域如下:1)陶瓷粘合剂2)干有机调色剂3)木材用涂料4)磷化底漆5)复合纤维粘合剂6)结构粘合剂7)其它各种不同的用途全玻璃仍有很广泛的用途.盂山都生产的Setlex塑料夹层是一种聚乙烯醇缩丁醛(PVB)产品,具有良好的韧性和弹性.用它制造的层压玻璃可用于商场和居民住宅等方面.这种层压玻璃的优点是:安垒,保险,隔音,隔阳光,紫外光屏蔽,且结构强度,抗飓风,抗地震性能都提高了,另外,它还具有很广泛的着色范围.层压玻璃的性能远远超过普通玻璃,它是在玻璃中间夹了一层坚韧耐久的Satlex塑料中间层,玻璃板与中间层在加压条件下,永久性地粘合成一整块.2Butvar树脂性能缩醛(例如PVB)由醛和醇反应缩合而成,一个醇分子与一个醛分子生成半缩醛.半缩醛不稳定很难分离,其进一步与其它醇分子反应生成稳定的缩醛.聚乙烯醇缩醛由醛和聚乙烯醇缩合而成.聚乙烯醇是高分子量树脂,其含有PV Ac醇解时产生的各种不同比例的羟基和残存醋酸根.螭醛反应的条件,特别是醛和PV A的浓度要严格地控制,以生成禽有预定含量的羟基聚合物,最终产品的官能团A,B和C的比例可控制,它们元规地沿分子链分布Butvar树脂的各种性质见表1~5.盂山都备有各种各样的分子量和粘度的But.vBI”树脂,其中B一76以及B一79两个品种的羟基含量低于其它的Butvar树脂,这就使得其溶解度性能较宽.1998年第18卷第2期Butvar一盂山都生产的PVB树脂55明:表1~表5中除下述情况外t其它所有性质由ASTM方法测定1)分子■用四氢呋喃由com和Ouano的低角墩光鼓射(SEC/I,ALLS)与疆胶色谱法相结合测定?2)溶藏牯度用BooMield粘度计在25℃,15的溶}直中测定(溶剂为重量比6O?4O的甲苯乙醇溶藏),也可在10的溶液(溶荆为95甲醇),在25℃用Ostv~ld?C~nnon?Fe~ke牯度计定.3)Ostw~[d溶}直粘度用Ostv~ld?C~nnon?Femke粘度计测定.使用的溶剂和固体物情况如下产品固古■(,;)溶剂温度表2Butvar树膳对下述硅穰殛有机溶剂的耐抗性注:E--优良G一好,F一还可以,P一不好屈服新裂拉伸率屈服lO.piD638—58T6?8~7?86?8~7.85.8~6.85.8~6.86.3~7.36.3~7.31miD638—58T7.O~8.07.O~8.04.6~5.64.6~5.65.7~6.75.6~6.6D638—58T888888断裂D638—5盯707.5llO11010011O量lOOpsi8_58T3.3~3.4~3_42,8~2.92.8吨¨o~3_l3_1~3蔷曲强凄1psiD790—59Tl2~1312~l31..511.5lo.5~11.5l1~l2ll~1洛氏硬度MD785—51D785—51)h.Ib./inD256--56l152Ol_11l5201.1lOO5o.81005O.81l520O.911O200.7.22玻璃苎!讯的粒状树膳l在3.~l00℃由差热扫描I热告(DSc)捆定.5)藏分用热重量法(DSc)捆定.加热遗率lo℃/分.…一6)热封温度在用1O藩}瞳制成的25m干虞上捆定.在热封闭嚣内,输送瞥压力6Op,停留时间1.5秒.‘瓣((1998年第18卷第2期Butvar一盂山都生产的PVB树脂57一般地说,丁缩醛基团取代了醋酸基团之后,将使聚合物的疏水性更强,热变形温度则较高同时,聚合物的韧性强度及其与众多村底物质的粘附力也会有相当程度的提高.PVB树脂有优异的粘合力是由于其组份构成为三元共聚物.对于一个表面,每个分子都有三种不同的官能团供选择,这就大大提高了树脂与各种各样衬底物质粘合的可能性. 正常情况下,PVB树脂是热塑性的,并可溶解于一系列的溶剂中,但是在受热以及痕量无机酸存在的情况下,树脂也能发生交联.交联通常是由于缩醛转移(或称交换缩醛)作用引起,然而,其中也可能涉及到更为复杂的机理,比如说发生了相邻大分子链上醋酸根基团或羟基基团之间的反应.实际情况中,PVB树脂的交联是通过与各种热固性树脂(如酚醛树脂,环氧树脂,尿素树脂,二异氟酸酯和密胺等)进行反应来实现的.Butvar树脂中具有供此类缩合反应的羟基官能团,在其许多应用场合中,这是一个重要的因素.在热固性的化合物中掺人即使是很少量的Butvar树脂,就能显着地提高固化后涂层的韧性挠性和粘附性.PVB薄膜的特点是对脂肪族烃类,矿物油,动物油以及植物油(蓖麻油和吹制油除外)具有高耐抗性.它能抗强碱,但遇强酸则会受到一些侵蚀.然而当它用于固化物的涂层组份中时,其对于酸的稳定性及对于溶剂和其它化学药品的稳定性一起得到很大改善.Butvar树脂能够长时间地耐200I;的温度,几乎看不到什么变色.Butvar树脂由美国食品与药品管理局(FDA)根据联邦法规第21条中关于使用非直接的食品添加剂的规定进行监督,而且还作过急性中毒与诱变性的研究.(上海石化维纶厂马时瀹供稿)。

环氧树脂反应式

环氧树脂是一种重要的高分子材料,其化学结构中含有环氧基团 (-CH2-CH2-O-)。

环氧树脂的反应式是指环氧基团发生开环反应并与其他物质发生反应形成新的化学键的过程。

环氧树脂的反应式可以分为以下几种常见的类型:

1. 环氧基团与酸酐反应:环氧基团与酸酐反应形成酯键。

此类反应一般需加催化剂,常用的催化剂有胺类和酸类。

2. 环氧基团与胺类反应:环氧基团与胺反应形成胺键,常用的胺类有脂肪胺、芳香胺等。

此类反应通常需要催化剂,常用的催化剂有二酰胺类和醇胺类。

3. 环氧基团与羰基化合物反应:环氧基团与醛类或酮类化合物反应,形成氧杂环。

4. 环氧基团与羧酸酐反应:环氧基团与羧酸酐反应形成酯键。

5. 环氧基团与氨基化合物反应:环氧基团与带有活泼氢的胺类或氢胺类发生反应,形成胺键。

6. 环氧基团与异氰酸酯反应:环氧基团与异氰酸酯反应形成脲键。

以上是环氧树脂常见的几种反应式,不同的反应式可以用于制备不同性质的环氧树脂材料,如耐热性、耐化学品性等。

环氧树脂和水玻璃的结合及作用环氧树脂和水玻璃的结合?嗯,这俩东西听起来好像不搭嘎,但其实它们的“联手”可是相当厉害的。

就好像你在厨房里把酱油和糖放在一起做菜,乍一听不太靠谱,但一试才知道,绝对是个神搭档!环氧树脂,咱们日常生活中可不陌生,尤其是在修东西的时候,比如说修补桌子上的划痕,或者给家具加个保护层,它的存在简直是“修补界的老大”。

但是,环氧树脂本身有个小问题,它固化起来需要时间,而且有点“娇气”,一不小心就容易出现气泡什么的。

你要说它固化时温度和湿度对它的影响有多大,这简直能写一本书了。

所以,它单独使用的时候,有时候就会显得不够完美,尤其是在一些对硬度和耐水性要求高的地方,可能就会暴露出短板。

而水玻璃,又名“硅酸钠”,这个家伙可不简单,它在历史上可是个“老前辈”。

你要是曾经在初中化学课上听老师讲过,它可算是硅酸盐类的代表,化学性质稳定,耐高温、耐腐蚀,这也是它被广泛应用的原因之一。

而且它的水溶性还不错,像是油漆、粘合剂这些东西,水玻璃也是个不错的帮手。

可是,水玻璃自己也有点小脾气,单独使用的时候,往往会觉得太干,过于坚硬,不够灵活。

所以,很多时候,它也需要和其他材料一块儿搭配,才能发挥出更强的效果。

环氧树脂和水玻璃这两者结合到底能做出什么好事呢?它们一旦搭档起来,简直就是各自的“短板”被对方的“长处”所弥补!环氧树脂在硬度和耐久性方面能弥补水玻璃在这方面的不足,水玻璃的加入则使得环氧树脂在耐热性和耐腐蚀性上大大提升。

就像是你一个人开车去工作,偶尔得开开空调降降温,再加个导航软件,你会发现一切变得更轻松舒适。

同样,水玻璃的加入也让环氧树脂能够在更苛刻的环境下发挥作用,比方说耐高温、高湿的地方,水玻璃就能大大提高环氧树脂的性能,避免它在高温下变软或者耐水性差的情况。

别看水玻璃性格冷酷坚硬,它的高粘合力也是不容小觑的。

环氧树脂和水玻璃一结合,就能创造出一种非常坚固、牢固的胶合效果,这对一些需要高强度粘接的场合简直是“如鱼得水”。

环氧树脂代替锡箔纸的原理

环氧树脂代替锡箔纸的原理主要是基于环氧树脂的电绝缘性能和耐热性能。

首先,环氧树脂具有很高的电绝缘性能,可以有效隔离电流并防止电流泄漏。

这是因为环氧树脂具有较低的电导率,能够阻碍电子和离子的运动。

相比之下,锡箔纸由于材料本身的导电性,不能提供良好的电绝缘效果。

其次,环氧树脂具有较高的耐热性能,可以在高温环境下保持稳定性。

环氧树脂通常可以承受高达150以上的温度,而锡箔纸的熔点较低,一般在232左右。

因此,环氧树脂可以替代锡箔纸在高温环境中提供更好的保护。

综上所述,环氧树脂代替锡箔纸的原理是利用环氧树脂的电绝缘性能和耐热性能,来实现更好的电绝缘和保护效果。

在PVB树脂缩合反应中存有哪些缺点?

PVB树脂在缩合反应中种流程有几个缺点存在:

1、反应升、降温:共有一套循环系统。

升温和降温两个过程互相转换时,要耗费一定时间来完成冷油与热油置换,损耗一些能量;

2、升温速度的控制:仅仅通过热油的分程调节来控制,控制方案可理解为由反应温度与导热油流量串级构成,但又没有测量导热油流量,仍不能完全克服流量和压力的干扰,对热载体温度的变化不能及时反映,不能很好地控制升降温速度;

3、釜间升、降温影响:当两个反应釜一个处于降温,而另一个进行升温时,由于管道上存在着交叉重叠,在夏季生产时,经常出现降温将不下来升温升不上去的情况;

4、冷却过程采用强制循环,流量大,传热效果好,但当釜温与冷却介质温差比较小时,能耗大,尤其是在反应之前的降温环节。

环氧树脂的化学反应活性未固化的环氧树脂是粘性液体或脆性固体,没有什么实用价值,只有与固化剂进行固化生成三维交联网络结构才能实现最终用途。

环氧树脂最大的特征是含有反应活性很高的环氧基。

环氧基是由两个碳原子和一个氧原子组成的三元环。

环氧基三元环的两个碳原子和一个氧原子在同一个平面上,使环氧基具有共振性。

氧原子的电负性比碳原子大,导致静电极化作用,使氧原子周围电子云密度增大。

同时三元环中的键角远远偏移正常键角,使得环氧环具有很大的张力,不稳定。

这样就在环氧基上形成两个可反应的活性中心:电子云密度高的氧原子和电子云密度低的碳原子。

当亲电子试剂靠近时就进攻氧原子,当亲核试剂靠近时则进攻碳原子,并迅速发生反应,引起碳氧键的断裂,使环氧基开环,如图-1所示:图-1:端环氧基开环示意图:X:亲电试剂,Y:亲核试剂质子和路易斯酸之类的亲电试剂进攻氧原子进行加成反应。

在这种情况下,生成的碳阳离子越稳定,则越容易进行α开裂,异常加成产物的生成比例有增加的趋势。

尽管脂环族环氧化合物对碳原子的受攻击有很大的立体障碍,但是对氧原子的受攻击却无此位阻效应。

并且比端环氧基有更大的反应活性。

因此酸酐是酯环族环氧树枝的主要固化剂。

环氧树脂中,R位推电子基团时,会增加环氧基与亲电试剂(如路易斯酸)的反应速度,而降低与亲核试剂(如路易斯碱)的反应速度。

当R为吸电子基团时,正好相反。

末端环氧基(环氧乙烷)与脂环族环氧化合物的内部环氧基在立体结构上有显著的差异,这种差异对它们的反应活性影响极大。

在以环乙烯氧化物为代表的内部环氧化物中,C6、C1、C2、及C3四个碳原子处于同一平面上,C4和C5两个碳原子在环氧环的背面,突出在C6—C3平面的上下,如图-2所示:图-2:环己烯氧化物的结构因此C1与C2与末端环氧基的碳原子相比,受到非常大酌立体阻。

无此种立体障碍的端环氧基化合物,在受到胺或酚盐等亲核试剂进攻而产生SN2反应,是环氧环背面受攻击时进行的。

对于芳香族多元胺,固化产物中除了还有醚键,羟基,胺键外,同时含有芳环,如:

可见,胺类固化最终产物主要含有醚键,羟基,胺键,以及芳环等。

这一类固化反应以有无促进剂的存在分成两种形式:

1.在无促进剂存在时:

首先环氧树脂中的羟基与酸酐反应,打开酸酐,然后进行加成聚合反应,顺序如下:

(1)羟基对酸酐反应,生成脂键和羧酸;

(2)羧酸对环氧基加成,生成羟基;

(3)生成的羟基与其他酐基继续反应。

反应历程如下:

另外,在此体系中,由于处于酸性状态,与上述反应平行进行的反应是别的环氧基与羟基的反应,生成醚键。

从上述机理中可以看出,固化物中含有醚键和酯键两种结构。

2.在促进剂存在的条件下

酸酐固化反应应用路易斯碱促进。

促进剂(一般采用叔胺)对酸酐的进攻英法反应开始,其主要反应有:

(1)促进剂进攻酸酐,生成羧酸盐阴离子;

(2)羧酸盐阴离子和环氧基反应,生成氧阴离子;

(3)氧阴离子与别的酸酐进行反应,再次生成羧酸盐阴离子。

这样,酸酐与环氧基交互反应,逐步进行加成聚合。

在促进剂路易斯碱存在的条件下,生成的键全是酯键,未发现如同无促进剂存在时所生成的醚键。

反应历程如下:

综上,可以认为环氧树脂经酸酐固化后,产物为既含有醚键,又含有脂基的不溶不熔的体型高分子聚合物。

除此之外,第一步生成的单酸中的羧基也可能与环氧树脂分子上的羟基起酯化反应,生成

双酯。

但这不是主要的反应。

pvb和环氧树脂反应

PVB和环氧树脂反应

PVB(聚醋酸乙烯酯)是一种常见的透明聚合物,常用于制作安全玻璃、夹层玻璃和光学镜片等产品。

环氧树脂是一种聚合物材料,具有优异的机械性能和耐化学腐蚀性能,广泛应用于胶粘剂、涂料、复合材料等领域。

本文将探讨PVB和环氧树脂之间的反应。

PVB和环氧树脂的反应是一种化学反应过程,通过将PVB与环氧树脂混合并加热,使两种物质发生交联反应,形成一种新的材料。

这种反应过程可以通过控制温度、时间和反应物比例来调节材料的性能。

PVB和环氧树脂的反应是一种交联反应。

在反应过程中,环氧树脂中的环氧基团与PVB中的羟基团发生反应,形成氧化环氧树脂。

这种交联反应可以增加材料的强度和硬度,提高其耐热性和耐化学腐蚀性能。

PVB和环氧树脂的反应还可以改善材料的粘接性能。

PVB具有良好的粘接性能,可以与玻璃等材料牢固结合。

而环氧树脂作为一种优秀的胶粘剂,可以增加材料的粘接强度和耐水性。

因此,通过PVB 和环氧树脂的反应,可以制备出具有优异粘接性能的复合材料。

PVB和环氧树脂的反应还可以改变材料的透明性。

PVB作为一种透

明聚合物,具有良好的光学性能。

而环氧树脂在固化后也具有较好的透明性。

通过PVB和环氧树脂的反应,可以形成一种新的透明材料,具有更好的光学性能和耐候性。

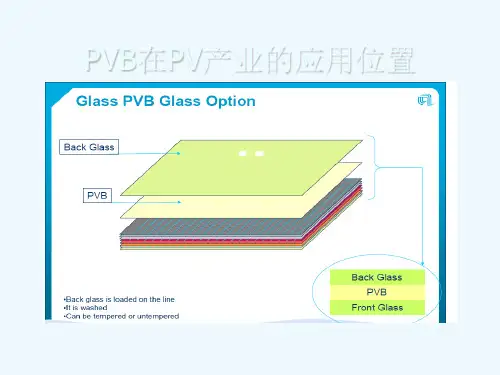

在实际应用中,PVB和环氧树脂的反应可以用于制备夹层玻璃。

夹层玻璃是一种由两层玻璃之间夹有PVB薄膜的复合材料。

通过将PVB与环氧树脂反应,可以增加夹层玻璃的强度和硬度,提高其抗风压和抗冲击性能。

此外,PVB和环氧树脂的反应还可以提高夹层玻璃的耐热性和耐化学腐蚀性能,延长其使用寿命。

PVB和环氧树脂的反应是一种重要的化学反应过程。

通过这种反应,可以制备出具有优异性能的复合材料,如夹层玻璃。

随着对材料性能要求的不断提高,PVB和环氧树脂的研究和应用将会得到更广泛的关注和发展。