铸造工艺参数及在工艺图中的表示方法共44页

- 格式:ppt

- 大小:4.09 MB

- 文档页数:22

铸造工艺参数包括:1.铸件尺寸公差2.要求的机械加工余量3.线收缩率4.起模斜度5.最小铸出孔、槽尺寸6.芯头和芯座1.什么是铸件尺寸公差?铸件尺寸公差是铸件尺寸允许的变动量。

铸件尺寸公差用“CT+数字”表示,后面的数字表示公差等级,公差等级从1级到16级,CT后面数字的数值越大,公差等级越低、铸件的精度越低,铸件尺寸公差范围越大。

单件、小批生产的铸造公差等级低于成批大量生产;砂型铸造的公差等级低于特种铸造的公差等级;铸钢、铸铁件的公差等级低于非铁金属件;同一尺寸公差等级,铸件的基本尺寸越大,公差值也越大。

粘土砂手工造型,铸铁、铸钢件的尺寸公差等级。

单件、小批生产时为CT13~CT15级,大批量生产时为CT11~CT14级。

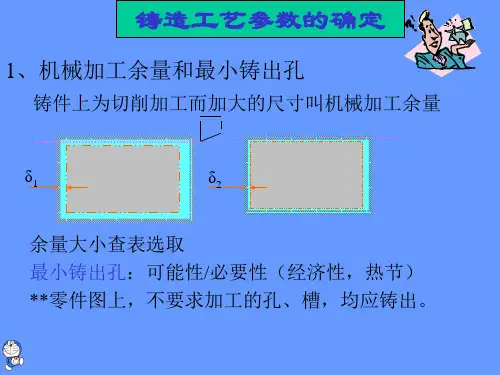

2.要求的机械加工余量(RMA)在毛坯铸件上为了随后可用机械加工方法去除铸造对金属表面的影响,并使之达到所要求的表面质量和尺寸精度而留出的金属余量。

要求的机械加工余量(RMA)共分10级:A、B、C、D、E、F、G、H、J和K级,从A级到K级加工余量值依次增大。

同一铸件所有需机械加工的表面只规定一个要求的机械加工余量值,根据零件最大轮廓尺寸选定。

机械加工余量比较:砂型铸造的机械加工余量大于特种铸造;手工造型的机械加工余量大于机器造型,铸钢的机械加工余量大于铸铁、铜合金及非铁金属;机械加工余量一般选取:砂型铸造时:铸钢件选G~K级、铸铁件选F~H 级;机器造型时:铸钢件选F~H级、铸铁件选E~G级;同一机械加工余量等级下,零件的轮廓尺寸越大,余量值也越大。

3.铸件线收缩率铸件的线收缩率用表示。

ε=(L0-L1)/L0×100%L0和L1分别是同一尺寸在模样和铸件上的长度。

铸件的线收缩率取决于:合金种类、铸型种类、铸件结构和尺寸、生产批量等因素。

灰铸铁件的线收缩为:0.7%~1.0%。

球墨铸铁件的线收缩为:0.5%~1.0%。

铸钢件的线收缩为:1.3%~2.0%。

收缩受阻时取较小值。

铸造工艺图1. 简介铸造工艺图是指在铸造过程中用来表示工艺流程、工艺参数和工艺要求的一种图形化表示方式。

它用于指导铸造工艺人员正确执行铸造操作,确保生产过程的稳定性和产品的质量。

2. 构成要素铸造工艺图主要由以下几个要素组成:2.1. 工艺流程图工艺流程图是铸造工艺图的主要组成部分,它用来表示铸造过程中各个工艺环节的顺序和依赖关系。

通常采用流程图的形式,用图形和箭头表示各个环节及其之间的连接关系。

工艺流程图可以帮助工艺人员清晰地了解整个铸造过程,从而能够有序地进行操作。

2.2. 工艺参数表工艺参数表用来记录每个工艺环节的相关参数,包括温度、压力、速度等。

这些参数直接影响到铸造过程的稳定性和产品的质量。

工艺参数表可以帮助工艺人员准确地控制每个环节的参数,以达到预期的效果。

2.3. 工艺要求说明工艺要求说明是对每个工艺环节的要求进行详细描述,包括操作规程、注意事项和质量标准等。

工艺要求说明可以帮助工艺人员正确理解和遵守相关要求,确保生产过程的合规性和产品的质量。

3. 编制方法编制铸造工艺图一般需要按照以下步骤进行:3.1. 收集资料收集与铸造工艺相关的资料和数据,包括产品设计图纸、工艺标准和工艺工程师的指导意见等。

这些资料是编制铸造工艺图的基础,有助于准确地描述工艺流程和要素。

3.2. 绘制流程图根据收集到的资料和数据,绘制工艺流程图。

在绘制过程中要考虑各个环节之间的逻辑关系和依赖关系,确保流程图能够清晰地表示整个铸造过程的顺序和要素。

3.3. 填写参数表和要求说明在绘制工艺流程图的同时,填写对应的工艺参数表和工艺要求说明。

工艺参数表要准确记录每个环节的相关参数,工艺要求说明要详细描述每个环节的要求和标准。

3.4. 审核和调整完成铸造工艺图后,需要由工艺工程师进行审核和调整。

工艺工程师要仔细检查每个环节的参数和要求是否准确无误,并根据实际情况进行调整和优化。

4. 应用与效益铸造工艺图的应用可以带来以下几个方面的效益:4.1. 提高生产效率铸造工艺图能够对整个铸造过程进行规范化管理,减少因操作不规范而导致的错误和返工。

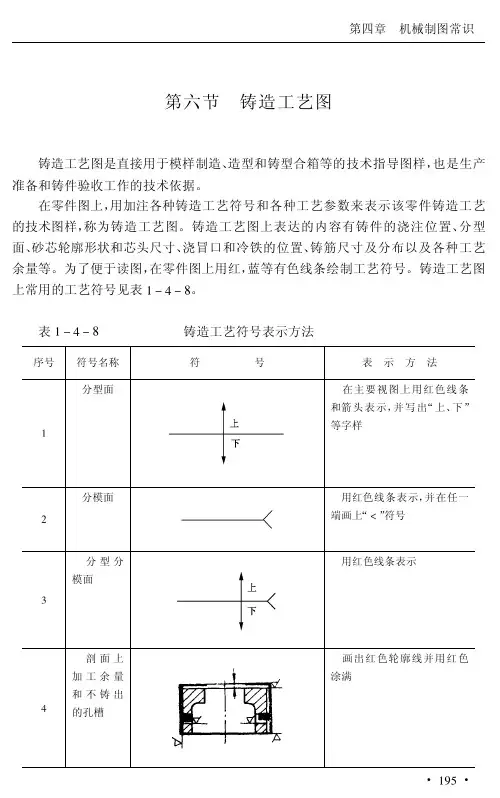

第三节铸造工艺图铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸造工艺方案。

其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。

铸造工艺图是指导铸造生产的技术文件,也是验收铸件的主要依据。

一、浇注位置的确定【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。

铸件的浇注位置对铸件的质量、尺寸精度、造型工艺的难易程度都有很大的影响。

通常按下列基本原则确定浇注位置。

(1)铸件的重要工作面或主要加工面朝下或位于侧面。

浇注时金属液中的气体、熔渣及铸型中的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能性小,组织较致密。

如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质量。

如图所示的卷扬筒,其圆周面的质量要求较高,采用立浇方案,可使圆周面处于侧面,保证质量均匀一致。

如图机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质量。

床身的主要工作面朝下卷扬筒的工作面置于侧壁(2)铸件的大平面朝下或倾斜浇注。

由于浇注时炽热的金属液对铸型的上部有强烈的热辐射,引起顶面型砂膨胀拱起甚至开裂,使大平面出现夹砂、砂眼等缺陷。

大平面朝下或采用倾斜浇注的方法可避免大平面产生铸造缺陷。

下图为平板铸件的浇注位置。

大平面朝下(3)铸件的薄壁朝下、侧立或倾斜。

为防止铸件的薄壁部位产生冷隔、浇不到缺陷,应将面积较大的薄壁置于铸件的下部,或使其处于侧壁或倾斜位置,如图所示。

薄壁铸件的浇注位置(4)铸件的厚大部分应放在顶部或在分型面的侧面。

主要目的是便于在厚处安放冒口进行补缩,如图阀体的冒口补缩和图卷扬筒的重要面位于侧面所示。

二、分型面的选择【分型面】是铸型组元间的接合面。

为便于起模,一般分型面选择在铸件的最大截面处。

分型面的选定应保证起模方便、简化铸造工艺、保证铸件的质量。