原料成分及配比计算

- 格式:doc

- 大小:50.00 KB

- 文档页数:1

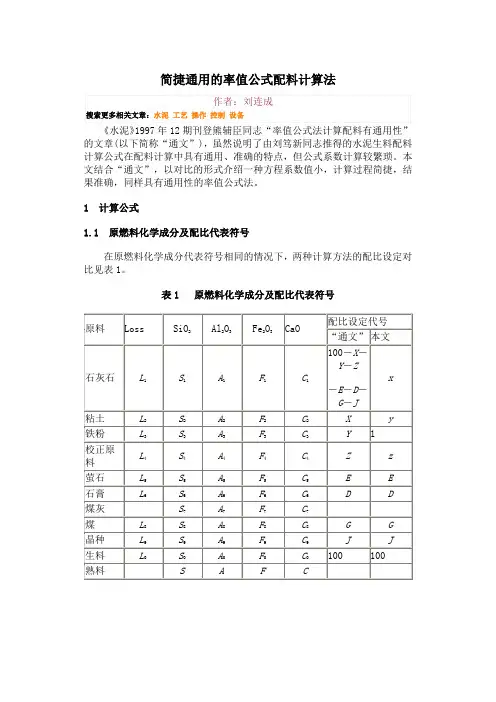

简捷通用的率值公式配料计算法《水泥》1997年12期刊登熊辅臣同志“率值公式法计算配料有通用性”的文章(以下简称“通文”),虽然说明了由刘笃新同志推得的水泥生料配料计算公式在配料计算中具有通用、准确的特点,但公式系数计算较繁琐。

本文结合“通文”,以对比的形式介绍一种方程系数值小,计算过程简捷,结果准确,同样具有通用性的率值公式法。

1 计算公式1.1 原燃料化学成分及配比代表符号在原燃料化学成分代表符号相同的情况下,两种计算方法的配比设定对比见表1。

表1 原燃料化学成分及配比代表符号1.2 组合料中各物料配比及其化学成分黑生料中除石灰石、粘土、铁粉、校正原料以外的其它组分之和称为组合料。

(1)组合料中各物料配比的计算组合料中煤、萤石、石膏在黑生料中的配比G、E、D按“通文”方法计算(其中煤的配比G在配料计算时,许多工厂是直接给出的),晶种(或某些添加剂)在黑生料中的配比J,一般由工厂依据生产实际直接给出。

(2)组合料在黑生料中的配比组合料在黑生料中的配比设为TT=G+E+D+J(3)组合料的化学成分式中:S、A T、F T、C T──分别为组合料中SiO2、Al2O3、Fe203和CaO的百分T含量,%。

1.3 干燥基白生料化学成分及其率值的计算(1)要求(100-T)%白生料的化学成分S′=S O-S TOA′=A O-A TOF′=F O-F TOC′=C O-C TO式中:S、A O、F O、C O──分别为配料设计生料中的SiO2、Al2O3、Fe2O3、CaO的O百分含量,%。

S′、A O′、F O′、C O′──分别为(100-T)%白生料中SiO2、Al2O3、Fe2O3、OCaO的百分含量,%。

(2)(100-T)%白生料率值分别为KH O′、n O′、P O′1.4 率值公式(1)满足设计要求S O、A O、F O、C O(或三率值KH O、n O、P O)的四组分配料计算方程组为:当T=0时,S O′=S O、A O′=A O、F O′=F O、C O′=C O,那么,KH O′=KH O、n O′=n O、P O′=P O。

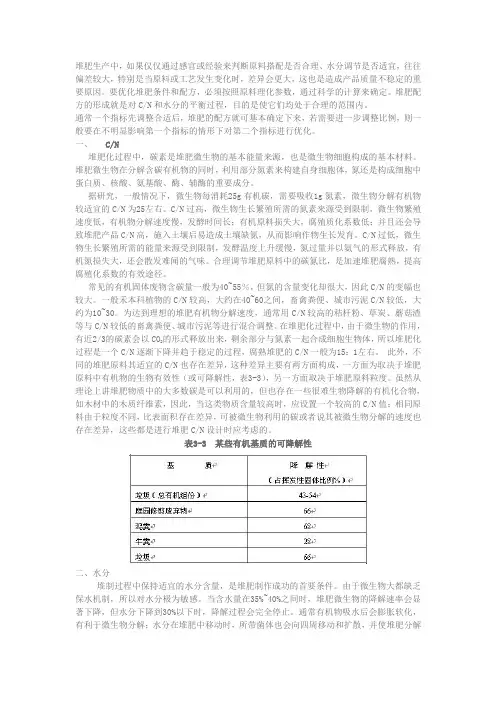

堆肥生产中,如果仅仅通过感官或经验来判断原料搭配是否合理、水分调节是否适宜,往往偏差较大,特别是当原料或工艺发生变化时,差异会更大,这也是造成产品质量不稳定的重要原因。

要优化堆肥条件和配方,必须按照原料理化参数,通过科学的计算来确定。

堆肥配方的形成就是对C/N和水分的平衡过程,目的是使它们均处于合理的范围内。

通常一个指标先调整合适后,堆肥的配方就可基本确定下来,若需要进一步调整比例,则一般要在不明显影响第一个指标的情形下对第二个指标进行优化。

一、C/N堆肥化过程中,碳素是堆肥微生物的基本能量来源,也是微生物细胞构成的基本材料。

堆肥微生物在分解含碳有机物的同时,利用部分氮素来构建自身细胞体,氮还是构成细胞中蛋白质、核酸、氨基酸、酶、辅酶的重要成分。

据研究,一般情况下,微生物每消耗25g有机碳,需要吸收1g氮素,微生物分解有机物较适宜的C/N为25左右。

C/N过高,微生物生长繁殖所需的氮素来源受到限制,微生物繁殖速度低,有机物分解速度慢,发酵时间长;有机原料损失大,腐殖质化系数低;并且还会导致堆肥产品C/N高,施入土壤后易造成土壤缺氮,从而影响作物生长发育。

C/N过低,微生物生长繁殖所需的能量来源受到限制,发酵温度上升缓慢,氮过量并以氨气的形式释放,有机氮损失大,还会散发难闻的气味。

合理调节堆肥原料中的碳氮比,是加速堆肥腐熟,提高腐殖化系数的有效途径。

常见的有机固体废物含碳量一般为40~55%,但氮的含量变化却很大,因此C/N的变幅也较大。

一般禾本科植物的C/N较高,大约在40~60之间,畜禽粪便、城市污泥C/N较低,大约为10~30。

为达到理想的堆肥有机物分解速度,通常用C/N较高的秸杆粉、草炭、蘑菇渣等与C/N较低的畜禽粪便、城市污泥等进行混合调整。

在堆肥化过程中,由于微生物的作用,有近2/3的碳素会以CO2的形式释放出来,剩余部分与氮素一起合成细胞生物体,所以堆肥化过程是一个C/N逐渐下降并趋于稳定的过程,腐熟堆肥的C/N一般为15:1左右。

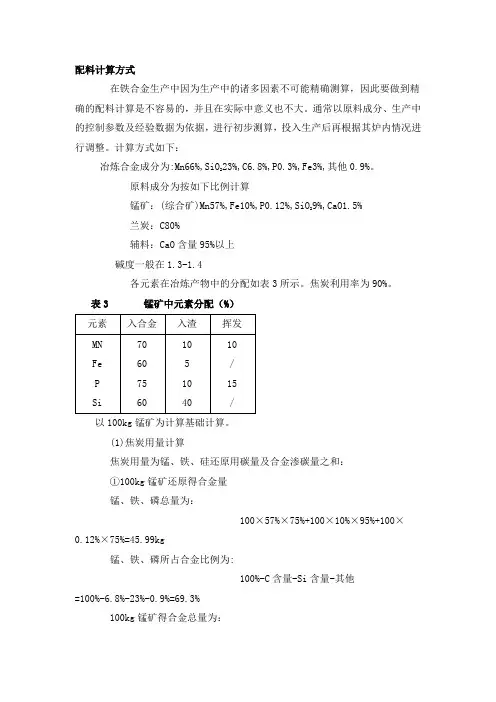

配料计算方式在铁合金生产中因为生产中的诸多因素不可能精确测算,因此要做到精确的配料计算是不容易的,并且在实际中意义也不大。

通常以原料成分、生产中的控制参数及经验数据为依据,进行初步测算,投入生产后再根据其炉内情况进行调整。

计算方式如下:23%,C6.8%,P0.3%,Fe3%,其他0.9%。

冶炼合金成分为:Mn66%,SiO2原料成分为按如下比例计算锰矿:(综合矿)Mn57%,Fe10%,P0.12%,SiO9%,CaO1.5%2兰炭:C80%辅料:CaO含量95%以上碱度一般在1.3-1.4各元素在冶炼产物中的分配如表3所示。

焦炭利用率为90%。

表3 锰矿中元素分配(%)以100kg锰矿为计算基础计算。

(1)焦炭用量计算焦炭用量为锰、铁、硅还原用碳量及合金渗碳量之和:①100kg锰矿还原得合金量锰、铁、磷总量为:100×57%×75%+100×10%×95%+100×0.12%×75%=45.99kg锰、铁、磷所占合金比例为:100%-C含量-Si含量-其他=100%-6.8%-23%-0.9%=69.3%100kg锰矿得合金总量为:45.99kg÷69.3%=66.36kg合金中的硅含量为:66.36kg×23%≈15.26kg合金中Mn含量为:66.36×66%=43.79kg合金中Fe含量为:66.36×3%=1.99kg②合金渗碳量:66.36kg×6.8%=4.51kg③锰、铁、硅还原用碳量还原MnO,用碳量为:MnO+C==Mn+CO 43.79/54.94 ×12=9.56 还原FeO用碳量为:FeO+C===Fe+CO 1.99/56 ×12=0.43还原SiO2用碳量:SiO2+C=Si+CO2 15.26/28 ×12=6.54兰炭总用量(干基)为:(4.51+9.56+0.43+6.54)÷90%÷80%=29.22kg(2)辅料用量渣比1.4含量为15.26÷60%×40%×=10.17渣中的SiO2石灰用量为:(10.17×1.4)÷95%=14.24kg(3)硅石:15.26÷60%-100×9%×=16.43(3)原料配比为:锰矿100kg;兰碳29.22kg;辅料 14.24 kg;硅石16.43kg产生合金66.36kg 。

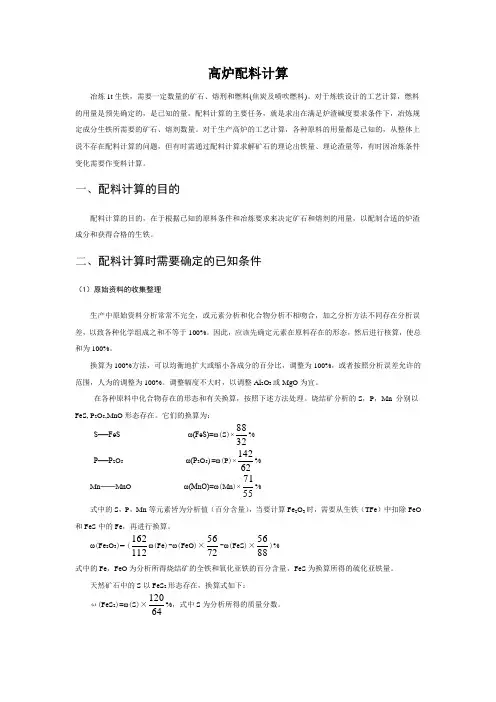

高炉配料计算冶炼1t 生铁,需要一定数量的矿石、熔刑和燃料(焦炭及喷吹燃料)。

对于炼铁设计的工艺计算,燃料的用量是预先确定的,是已知的量,配料计算的主要任务,就是求出在满足炉渣碱度要求条件下,冶炼规定成分生铁所需要的矿石、熔剂数量。

对于生产高炉的工艺计算,各种原料的用量都是已知的,从整体上说不存在配料计算的问题,但有时需通过配料计算求解矿石的理论出铁量、理论渣量等,有时因冶炼条件变化需要作变料计算。

一、配料计算的目的配料计算的目的,在于根据已知的原料条件和冶炼要求来决定矿石和熔剂的用量,以配制合适的炉渣成分和获得合格的生铁。

二、配料计算时需要确定的已知条件(1)原始资料的收集整理生产中原始资料分析常常不完全,或元素分析和化合物分析不相吻合,加之分析方法不同存在分析误差,以致各种化学组成之和不等于100%。

因此,应该先确定元素在原料存在的形态,然后进行核算,使总和为100%。

换算为100%方法,可以均衡地扩大或缩小各成分的百分比,调整为100%,或者按照分析误差允许的范围,人为的调整为100%。

调整幅度不大时,以调整Al 2O 3或MgO 为宜。

在各种原料中化合物存在的形态和有关换算,按照下述方法处理。

烧结矿分析的S ,P ,Mn 分别以FeS, P 2O 5,MnO 形态存在。

它们的换算为:S──FeS ω(FeS)=ω(S )×3288% P──P 2O 5 ω(P 2O 5) =ω(P )×62142%Mn ──MnO ω(MnO)=ω(Mn )×5571%式中的S ,P ,Mn 等元素皆为分析值(百分含量),当要计算Fe 2O 3时,需要从生铁(TFe )中扣除FeO 和FeS 中的Fe ,再进行换算。

ω(Fe 2O 3)= (112162ω(Fe )-ω(FeO )×7256-ω(FeS )×8856)% 式中的Fe ,FeO 为分析所得烧结矿的全铁和氧化亚铁的百分含量,FeS 为换算所得的硫化亚铁量。

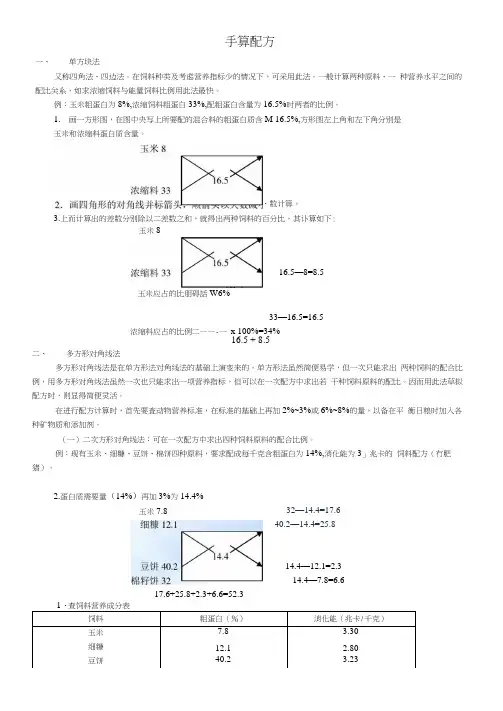

2.蛋白质需要量(14%)再加3%为14.4%玉米7.832—14.4=17.6 40.2—14.4=25.814.4—12.1=2.3 14.4—7.8=6.6手算配方一、单方块法又称四角法、四边法。

在饲料种类及考虑营养指标少的情况下,可采用此法。

一般计算两种原料、一 种营养水平之间的配比关系,如求浓缩饲料与能量饲料比例用此法最快。

例:玉米粗蛋白为8%,浓缩饲料粗蛋白33%,配粗蛋白含量为16.5%时两者的比例。

1. 画一方形图,在图中央写上所要配的混合料的粗蛋白质含M 16.5%,方形图左上角和左下角分別是33—16.5=16.5浓缩料应占的比例二——-一 x 100%=34%16.5 + 8.5二、 多方形对角线法多方形对角线法是在单方形法对角线法的基础上演变来的。

单方形法虽然简便易学,但一次只能求出 两种饲料的配合比例,用多方形对角线法虽然一次也只能求岀一项营养指标,但可以在一次配方中求出若 干种饲料原料的配比。

因而用此法草拟配方时,则显得简便灵活。

在进行配方计算时,首先要査动物营养标准,在标准的基础上再加2%~3%或6%~8%的量,以备在平 衡日粮时加入各种矿物质和添加剂。

(一)二次方形对角线法:可在一次配方中求出四种饲料原料的配合比例。

例:现有玉米、细糠、豆饼、棉饼四种原料,要求配成每千克含粗蛋白为14%,消化能为3」兆卡的 饲料配方(冇肥猪)。

饲料 粗蛋白(%)消化能(兆卡/千克)玉米 7.8 3.30 细糠 12.12.80 豆饼40.23.23玉米和浓缩料蛋白质含量。

、数计算。

3.上而计算出的差数分别除以二差数之和,就得出两种饲料的百分比,其讣算如下:玉米816.5—8=8.5玉米应占的比朋碍話W6%17.6+25.8+2.3+6.6=52.34.原料 比例(%) 粗蛋白(%) 消化能(兆卡/千克)玉米 33.65 33.65% X7.5=2.6 33.65X3.3=1.11 细糠 4933 49.33%X 12.1=6.0 4933X2.8=1.38 豆饼 4.40 4.40% X 40.2= 1.8 4.40X3.23=0」42 棉籽饼 12.62 12.62% X 32=4.012.62X2.69=0.34合计1001丄42.97由上表可以看出草拟配方中粗蛋白可以满足营养需要,但消化能偏低,可把四种原料在方形图中的位 宜变动以下:验证后的配方中营养成分含量见下表原料 比例(%)粗蛋白(%)消化能(兆卡/千克)玉米 49.349.3%X7.8=3.8 49.3% X 3.3=1.63 细糠 33.7 33.7%X 12.1=4.1 33.7% X 2.8=0.94 豆饼 4.4 4.4% X 32=1.4 4.4% X 2.64=0」2 棉籽饼12.612.6% X 40.2=5.112.6% X 3.23=0.413. 饲料配方中四种原料组成如下:玉米比例=匚竺 X 100%=33.65%52.3 25 8 细糠比例X100%=49.33% 52.32 3豆饼比例二一二 X 100%=4.4%52.3 棉籽饼比例=仝丄X 100%= 12.62%52.3玉米7.8 玉米比例二40.2 — 14.4 523 X 100%=49.3%细糠12.1棉籽饼32豆饼40.232-144细糠比例二--------- - X 100%=33.7%52.3玉米7.815.45— 12.1=3.35 15.45— 10.5=4.95 15.45—7.8=7.65(二)三次方形对角线法:用三次方形对角线法一次草拟配方中可以求出6种饲料原料的配合比例:例:现有玉米、大麦、细糠、豆饼.棉籽饼、菜籽饼6种饲料,要求配制成每千克含粗蛋白为15%的日粮配方(冇肥猪九讣算配方前,在15%的粗蛋白基础上再加3%的虽:为15.45%,具体计算如下:37—15.45=21.5532—15.45=16.5540.2—15.45=24.7521 55玉米比例=一x 100%=27.3%7&8小麦比例=竺兰X 100%=21.0%7&824 75细糠比例二二一二X100%=31.4%7&83 35豆饼比例二二二X 100%=4.3%7&84.95棉籽饼比例= ------- X 100%=6.3%7&8菜籽饼比例X 100%=9.7%7&8(三)四次方形对角线法:用此法在草拟配方时,一次可求出8种饲料原料的配合比例。

现代高炉炼铁综合计算与工艺参数计算实用手册一、引言在现代工业领域,炼铁是一个重要的环节,而高炉作为炼铁的主要设备,其计算和工艺参数的合理性对于炼铁生产的效率和质量有着重要的影响。

掌握现代高炉炼铁综合计算与工艺参数计算实用手册是至关重要的。

本文将从深度和广度两个方面对现代高炉炼铁的综合计算和工艺参数计算进行全面评估,并撰写一篇有价值的文章,以帮助读者更好地了解这一主题。

二、现代高炉炼铁综合计算1. 炼铁原理和过程炼铁是通过高温熔炼铁矿石,将铁从矿石中提取出来的过程。

这一过程中,高炉是最常用的设备之一,它通过冶炼铁矿石和燃料,以及氧气等辅助剂,将铁矿石还原成金属铁。

在现代高炉炼铁综合计算中,需对原料成分、冶炼过程中的各种反应和物质平衡等进行深入细致的计算,才能保证炼铁过程的稳定和高效。

2. 炉内分析与数学模型通过对高炉内的各种反应、传热和传质等过程进行数学建模和计算分析,可以帮助工程师们更好地了解高炉内的炼铁过程。

炉内分析和数学模型的建立需要有深厚的数理基础和丰富的实践经验,是现代高炉炼铁综合计算的重要组成部分。

3. 生产参数与优化在炼铁生产中,各项工艺参数的合理选择和优化对于炼铁生产的效率和成本有着至关重要的影响。

现代高炉炼铁综合计算需要考虑到各项生产参数的变化和优化方案,以实现炼铁过程的高效稳定。

三、工艺参数计算实用手册1. 原料成分与配比计算在高炉炼铁过程中,原料的成分和配比对于炼铁的效果有着直接的影响。

通过对原料成分和配比进行合理的计算和调整,可以达到更好的炼铁效果。

2. 燃料燃烧与热量计算炉内燃料的燃烧过程是高炉内能量产生的关键环节。

对燃料的燃烧和热量进行合理的计算和控制,可以保证高炉炼铁过程的稳定和高效。

3. 气体成分与流动计算在高炉内,气体的流动和成分对于炼铁过程有着重要的影响。

通过对气体成分和流动的计算,可以更好地理解高炉内气体的运动规律,从而优化炼铁过程。

四、总结与展望通过对现代高炉炼铁综合计算与工艺参数计算实用手册的了解,可以看出这一主题涉及的广度和深度非常大,需要掌握丰富的知识和实践经验。

原材料数量比例法计算公式原材料数量比例法是一种用于计算原材料配比的方法,它可以帮助我们确定原材料的数量,使得产品能够达到所需的性能和质量要求。

在工业生产中,原材料数量比例法被广泛应用于各种行业,包括化工、冶金、建筑材料等。

原材料数量比例法的计算公式如下:设原材料A的数量为x,原材料B的数量为y,原材料C的数量为z,则有:x : y : z = m : n : p。

其中m、n、p为原材料A、B、C的配比比例。

通过这个公式,我们可以根据所需的配比比例来确定原材料的数量,从而保证产品的质量和性能。

原材料数量比例法的应用。

原材料数量比例法在工业生产中有着广泛的应用。

在化工行业,例如在合成树脂、涂料、橡胶等产品的生产中,原材料数量比例法可以帮助确定各种原材料的配比,从而确保产品的质量和性能。

在冶金行业,原材料数量比例法可以用于确定炼铁、炼钢等过程中原料的配比,以达到所需的化学成分和机械性能要求。

在建筑材料行业,原材料数量比例法可以用于确定混凝土、砂浆等材料的配比,以满足建筑结构的强度和耐久性要求。

原材料数量比例法的优势。

原材料数量比例法具有以下几个优势:1. 确保产品质量,通过原材料数量比例法,可以根据产品的性能和质量要求确定原材料的配比,从而确保产品达到所需的性能和质量要求。

2. 提高生产效率,原材料数量比例法可以帮助生产过程中准确地确定原材料的数量,避免了因原材料配比不合适而导致的生产过程中的浪费。

3. 降低生产成本,通过原材料数量比例法确定合理的原材料配比,可以降低生产成本,提高产品的竞争力。

4. 保护环境,合理的原材料配比可以减少原材料的浪费,降低对环境的影响。

原材料数量比例法的局限性。

然而,原材料数量比例法也存在一些局限性。

首先,原材料数量比例法只是一种理论计算方法,实际生产中可能会受到原材料的实际性能、市场价格等因素的影响。

其次,原材料数量比例法需要准确的原材料成分和性能数据作为依据,而这些数据可能受到生产厂家的保密等因素的限制。

烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。

所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。

如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。

生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。

一、在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。

1、烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—1400摄氏度)灼烧后失去重量对于物料试样重量的百分比。

2、烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。

3、水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至150摄氏度,恒温1h,已蒸发的水分重量占试样重量的百分比。

4、化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。

二、具体计算公式1、烧残量=干料配比×(1—烧损)2、进入配合料中的TFe=该种原料含TFe 量×该种原料配比3、进入配合料中的SiO2=该种原料含SiO2量×该种原料配比4、进入配合料中的CaO=该种原料含CaO量×该种原料配比5、进入配合料中的MgO=该种原料含MgO量×该种原料配比6、进入配合料中的Mn=该种原料含Mn量×该种原料配比7、烧结矿的化学成分烧结矿TFe=各种原料带入的TFe之和÷总的烧残量烧结矿SiO2=各种原料带入的SiO2之和÷总的烧残量烧结矿CaO=各种原料带入的CaO之和÷总的烧残量烧结矿MgO=各种原料带入的MgO之和÷总的烧残量烧结矿Mn=各种原料带入的Mn之和÷总的烧残量如果还有其他指标要求,其计算公式同上。

铸铁配料计算公式表

以下是常见的铸铁配料计算公式表,用于计算铸铁材料中各种元素或化合物的配料比例:

1. 石墨含量计算:

石墨含量 = (石墨重量 / 总重量) * 100%

2. 硅含量计算:

硅含量 = (硅重量 / 总重量) * 100%

3. 碳当量计算:

碳当量 = 碳含量 + (硅含量 / 3.5) + (磷含量 / 10) + (硫含量 / 32)

4. 硫含量计算:

硫含量 = (硫重量 / 总重量) * 100%

5. 磷含量计算:

磷含量 = (磷重量 / 总重量) * 100%

6. 碳含量计算:

碳含量 = (碳重量 / 总重量) * 100%

以上公式中,总重量指的是铸铁材料的总重量,而各种元素(如碳、硅、磷、硫)的重量指的是这些元素在配料中的重量。

具体的配料比例和配方可能因不同的铸铁材料类型(如灰铁、球墨铸铁)以及工艺要求而有所不同。

因此,在实际应用中,应根据具体的铸铁材料和要求来选择合适的配方和计算公式。

水泥工艺生产硅酸盐水泥的原料及配料计算介绍硅酸盐水泥是一种常用的建筑材料,广泛用于混凝土的制作、修补和加固。

本文将介绍硅酸盐水泥的生产工艺,以及其所需的原料及配料计算。

硅酸盐水泥的生产工艺硅酸盐水泥的生产主要有以下几个步骤:1.原料破碎与混合:将所需原料(如石灰石、黏土、铁矿石等)进行破碎,并按一定比例混合,以获取所需的化学成分。

2.原料烧成:将混合后的原料送入旋转窑或立窑中进行高温烧制,烧成过程中原料发生物理和化学变化,形成熟料。

3.熟料研磨:将烧成后的熟料进行研磨,使其颗粒尺寸适应建筑用水泥的技术要求。

4.混合材加入:根据需要,可将适量的矿渣、粉煤灰等混合材加入到熟料中,以改善水泥的性能。

5.水泥包装与贮存:将成品水泥装入袋子或散装,进行包装,并存放在干燥通风的仓库中。

硅酸盐水泥的原料及配料计算硅酸盐水泥的生产所需的原料包括石灰石(CaCO3)、黏土(Al2O3·SiO2·H2O)和铁矿石(Fe2O3)等。

根据硅酸盐水泥中的化学成分要求,可以通过以下公式进行原料及配料计算:1.用于产生CaO的石灰石的量(kg):–石灰石量 = 所需CaO量 / 石灰石含量2.用于产生Al2O3和SiO2的黏土量(kg):–黏土量 = 所需(Al2O3 + SiO2)量 / 黏土含量3.用于产生Fe2O3的铁矿石量(kg):–铁矿石量 = 所需Fe2O3量 / 铁矿石含量在进行原料计算时,需要参考硅酸盐水泥的化学成分要求,并查阅相关原料的化学成分数据。

示例计算假设生产一吨硅酸盐水泥的化学成分要求如下:•CaO含量:65%•Al2O3含量:5%•SiO2含量:20%•Fe2O3含量:3%根据这些要求,可以进行以下原料及配料计算:1.石灰石量计算:–所需CaO量 = 1000 kg × 0.65 = 650 kg–假设石灰石的CaCO3含量约为80%,则石灰石量 = 650 kg /0.8 ≈ 813 kg2.黏土量计算:–所需(Al2O3 + SiO2)量 = 1000 kg × (0.05 + 0.2) = 250 kg–假设黏土的Al2O3·SiO2·H2O含量约为60%,则黏土量 = 250 kg / 0.6 ≈ 417 kg3.铁矿石量计算:–所需Fe2O3量 = 1000 kg × 0.03 = 30 kg–假设铁矿石的Fe2O3含量约为70%,则铁矿石量 = 30 kg /0.7 ≈ 43 kg根据以上计算,生产一吨硅酸盐水泥所需的原料数量为:813 kg石灰石、417 kg黏土和43 kg铁矿石。

原料配比的计算公式原料配比是指在生产过程中,根据产品的要求和原料的特性,通过一定的计算公式确定各种原料的比例,以达到最佳的生产效果。

原料配比的计算公式是生产过程中必不可少的一部分,它直接影响着产品的质量和生产成本。

本文将从原料配比的重要性、计算公式的应用以及配比优化等方面进行探讨。

一、原料配比的重要性。

原料配比的重要性主要体现在以下几个方面:1. 保证产品质量,通过合理的原料配比,可以保证产品的质量稳定,降低产品的次品率,提高产品的合格率。

2. 控制生产成本,合理的原料配比可以降低生产成本,提高生产效率,降低原料的浪费,从而提高企业的经济效益。

3. 提高生产效率,通过原料配比的优化,可以提高生产效率,缩短生产周期,提高生产能力。

4. 保护环境,合理的原料配比可以减少废弃物的产生,降低对环境的污染,实现可持续发展。

二、计算公式的应用。

原料配比的计算公式是根据产品的配方和原料的特性而确定的,不同的产品和原料需要采用不同的计算公式。

常见的计算公式有比例法、百分比法、摩尔比法等。

下面以比例法为例,介绍原料配比的计算公式的应用。

比例法是指根据产品的配方确定各种原料的比例关系,通过计算得出各种原料的用量。

比例法的计算公式如下:原料A的用量 = 产品总量原料A的配比。

原料B的用量 = 产品总量原料B的配比。

原料C的用量 = 产品总量原料C的配比。

其中,产品总量是指生产的产品总量,原料A、B、C的配比是指产品中各种原料的比例关系。

以某种化工产品为例,其配方为:原料A:原料B:原料C=2:3:5,产品总量为1000kg。

根据比例法的计算公式,可以得出各种原料的用量:原料A的用量 = 1000 2/10 = 200kg。

原料B的用量 = 1000 3/10 = 300kg。

原料C的用量 = 1000 5/10 = 500kg。

通过比例法的计算公式,可以确定各种原料的用量,从而实现原料的合理配比。

三、配比优化。

配比优化是指在原料配比的基础上,通过不断地调整和改进,使得产品的质量和生产成本得到进一步的提高。

液体皂配方计算公式液体皂的配方计算公式主要涉及到原料的配比和含量计算。

以下是一种常见的液体皂配方计算公式:1. 基础配方:- 主要成分:去离子水和皂基(例如椰油皂基、橄榄油皂基等) - 辅助成分:甘油、乳化剂、防腐剂、保湿剂等2. 各成分配比计算:- 根据所需的成品性质和效果,确定各成分的配比。

比如,皂基一般占总配方的20%-30%,甘油一般占总配方的5%-15%等。

- 调整各成分的比例,以使得成品的质地、清洁力、保湿度等达到所要求的效果。

3. 各成分含量计算:- 根据所需制作的总量,计算出各成分的具体含量。

例如,如果需要制作1000g的液体皂,皂基比例为25%,那么皂基的含量为1000g * 25% = 250g。

- 根据各成分的配比和计算结果,计算出其他成分的含量。

4. 混合和加热过程:- 将配方中的各成分按照计算好的含量比例,逐步加入容器中混合搅拌。

- 把混合好的液体加热至一定温度,使各成分充分溶解并达到所要求的稳定性。

5. 补充其他辅助成分:- 根据所需效果,可以适当添加一些天然萃取精油、色素、香精等辅助成分,增加皂液的香味和吸引力。

注意事项:- 在计算配方时,需要确保各成分的比例正确并适用于所要制作的产品。

- 在实际操作过程中,需要注意原料的混合和加热的温度控制,避免过高或过低温度对成品质量产生影响。

- 配方中的辅助成分根据个人需求和产品特点进行调整,但要注意不要添加过多的化学成分,以免对皮肤造成刺激。

需要注意的是,液体皂的配方计算公式可能有多种改变的形式,具体的公式和比例会根据不同的产品要求和生产者的经验而有所不同。

因此,在实际生产中,建议根据产品要求和试验数据进行相应的调整和优化。

旋一原燃料成分率值范围及配料变化表

一、原燃料成分率值范围

二、配料调整变化

1、石灰石、石粉主要提供生料中的CaO,理论上生料配比石灰石±1%,出磨CaO±0.46%,

Fe2O3±0.02%;石粉±1%,出磨CaO±0.43%。

2、砂岩主要提供生料中的SiO2、Al2O3,理论上生料配比砂岩±1%,生料SiO2±0.8%;

砂岩配比增减1%,石灰石相应减少、增加1%,出磨CaO±0.46%。

3、粘土主要是SiO2、Al2O3、Fe2O3,黄土、红土配比增加、减少1%,石灰石相应减少、

增加1%,出磨CaO减少、增加0.46%,Fe2O3增加、减少0.1%。

4、钢渣主要提供生料中的Fe2O3,理论上钢渣±1%,出磨Fe2O3±0.2-0.3%,CaO±0.2-0.3%

5、煤品种的改变,随之带入的煤灰量和成分也改变,升高了IM,降低了SM。

旋一生产质量科

2010-12-27。