ANSYS中复合材料板中层数及铺层方向设置步骤

- 格式:doc

- 大小:260.50 KB

- 文档页数:4

第一步: 定义壳单元;第二步:在Options 中定义单元属性;JTk Element TypesDefined Elemcii t Types \SHKLLlGyAdd- - , fl pi.ions, . J Delete :CloseHelpA SHELL1S3 element Type optionsOptions for Th in Sheill63, Flem^nt Ty pe R 衬 No. 1 Quadrature Rule高斯枳分"-5个积分点) 梯孫枳分(1-700个枳令U个枳分点可以代表压I ayered Composite Mode *|选择貝合材料类型;55p 碗l传(coring it B[ntegration rule ID [1-9999]|设置层数〔积分点pElement Fofintildt on枳份算決冷 Gauss(l-5 PtsQ 厂 TrapP7oidal第三步:设置实常数(包括壳单元厚度,即复合板的总厚度,本例子中复合板厚为0.2cm ;铺层方向,本例中总共五层,分别为0,90,45,90,0 度。

)点ok后进入厚度设置A Coritanl ■bpdcing ol inEegrdlicMi points[atlccates thickness associated with each inteqration poiint}每桧理漫,势瀚芟.星毀印寧呈屢厂Variable spacing '•Equdl spacingWC I Cancel |Help点ok后进入铺层角度设置A尺丹I匚o Ft却tht NuOK Cdntel ] He|p至此,壳单元的属性全部定义完毕。

在建模中对几何面赋予该单元时,复合板的厚度,每层的厚度及铺层角度同时赋予,这样复合材料板建模完毕。

欢迎您的下载,资料仅供参考!致力为企业和个人提供合同协议,策划案计划书,学习资料等等打造全网一站式需求。

复合材料铺属谡计复金材料制件最基本的单元是铺层。

铺层是复合材料制件中的一层单向带戎织杨形成的复合材料单向层。

由两层或多层同种或不同种材抖铺层层合庄制而成的复合材料板材称为层合板。

复合材料层庄结构件的基本单元正是这种按各种不同铺层役计要素纽成的层今核。

本章主要介绍由壽性能连续纤维与树脂基体材料构成的层仝结构和夾层结构设计的基本原理和方比,也介绍复合材抖结构在导弹结构中的应用。

一>层合核及其表示方法⑴轴层及其方向的表示铺层是层合板的基本结构单元,其厚度很萍,通帝约为0」〜0.3mmo铺层中增强纤维的方向或织杨彳至向纤维方向为材抖的主方向(1向:即纵向丿;垂直于增强纤维方向或织场的纬向纤维方向为材抖的另一个主方向(2向:印橫向丿。

1—2 坐标糸为材料的主坐标糸,又称正轴坐标糸’x・y坐标糸为设计参考坐标糸,如图10.1.1所示。

12图10.1.1 层材料正轴与偏轴坐标系和应力铺层是有方向性的。

铺层的方向用纤维的揣向角(铺屋角丿e表示。

所谓铺向角(铺尾角)就是铺层的纵向与层合板参考坐标X铀之间的爽角,由X铀到纤维纵向送肘针淡转为正。

参考坐标糸X-Y与材抖主方向重合则为正轴坐标糸。

X-Y 方向与材料主方向不重合则称偏轴坐标糸,如图10.1.1 (bj所示。

铺层的正抽应力与偏軸应力也在图10.1.1中标朗。

(2) $合核的表示方法为了满足役计.制凌和力学性能分析的需要,必须简朗地表示出层合板中各铺层的方向和层合顺序,故对层合板规定了朗确的表示方法,如表10」」所示。

二.单层复合材料的力学性能单层的力学性能是复合材抖的基本力学性能,即材抖工程常数。

由于单层很薄,一般仅考虑单层的面力学性能,故假设为平面应力状态。

单层点材料主軸坐标糸常是正交各向异性材料,A其主方向上芷一点处的正应支$只与该点处的正应力6i, 62有关,而与剪应力“2无关;同肘,该点处剪应支丫口也仗与零应力T a有关,而与正应力无关。

材抖工程常数共9个:纵向和橫向暉性模<•入和入2、主湎松比们2、纵横审切弹性棋受02,共四个弹性帚数;还有纵向拉伸和压缩務度X】、X2 ,横向拉伸与公编僅盛£、丫2,以横育切径废S共五个强度参数。

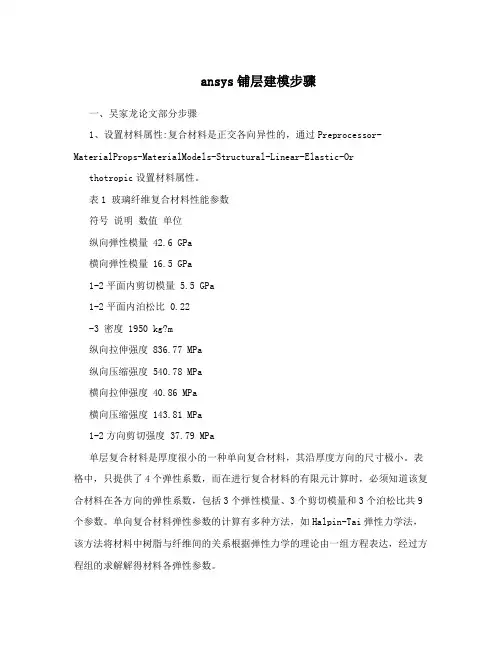

ansys铺层建模步骤一、吴家龙论文部分步骤1、设置材料属性:复合材料是正交各向异性的,通过Preprocessor-MaterialProps-MaterialModels-Structural-Linear-Elastic-Or thotropic设置材料属性。

表1 玻璃纤维复合材料性能参数符号说明数值单位纵向弹性模量 42.6 GPa横向弹性模量 16.5 GPa1-2平面内剪切模量 5.5 GPa1-2平面内泊松比 0.22-3 密度 1950 kg?m纵向拉伸强度 836.77 MPa纵向压缩强度 540.78 MPa横向拉伸强度 40.86 MPa横向压缩强度 143.81 MPa1-2方向剪切强度 37.79 MPa单层复合材料是厚度很小的一种单向复合材料,其沿厚度方向的尺寸极小。

表格中,只提供了4个弹性系数,而在进行复合材料的有限元计算时,必须知道该复合材料在各方向的弹性系数,包括3个弹性模量、3个剪切模量和3个泊松比共9个参数。

单向复合材料弹性参数的计算有多种方法,如Halpin-Tai弹性力学法,该方法将材料中树脂与纤维间的关系根据弹性力学的理论由一组方程表达,经过方程组的求解解得材料各弹性参数。

表2 玻璃纤维复合材料各方向的弹性系数/GPa /GPa /GPa42.6 16.5 5.5 0.22 0.5由于单向复合材料在宏观上可以看作为横观各向同性的,2-3平面即为各向同性面,因此,E,E 32,,0.5 32,E,332,,,, (3.2) 2332E2然后再根据式(3.1)即可计算其它的几个弹性参数。

计算结果如表2所示。

2、导入关键点选择Preprocessor|Modeling|Create|Keypoints命令,再通过File|Read input from菜单将前面保存的.TXT格式的翼型数据以关键点的形式导入到ANSYS 中,如下图所示。

3、生成翼型轮廓通过Preprocessor|Modeling|Create|Lines|Splines|Spline thru KPs 命令分别绘制出翼型的上下弧线,并绘制出叶根圆和过渡部分的椭圆,如下图所示。

复合材料铺层厚度和角度设计

复合材料铺层厚度和角度的设计需要考虑以下几个方面:

1.总层数:产品总厚度h=n1h1+n2h2+n3h3,其中n1,

n2,n3为对应材料的层数,h1,h2,h3为材料固化后的单层厚度。

2.铺层角度:常用的标准铺层角度为0°、45°、-45°

和90°,合理的铺层角度可优化局部件的力学性能以及其它性能。

除纵横剪切强度试样外,只在有特殊需求时采用任意铺层角度铺层,且所用铺层角种类应尽可能少。

3.堆叠顺序:为了减少固化过程中的变形,整体铺层

顺序应该在层压板结构铺层中心线两侧对称,中心线一般位于层压板的中部区域。

并且为确保均匀的铺层顺序,不同的铺层角度应该在铺层顺序中均匀分布。

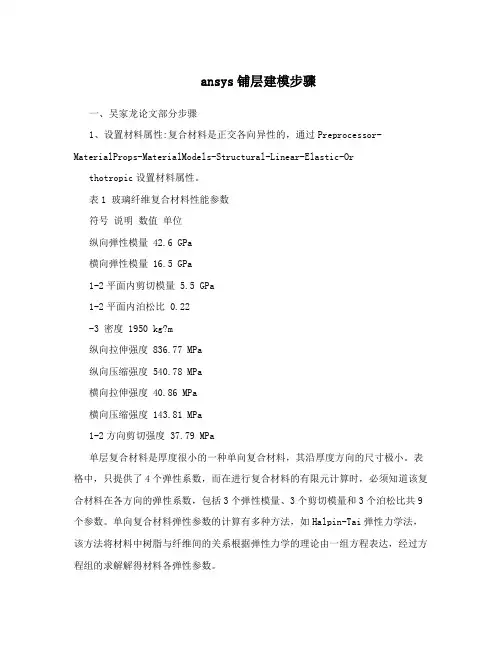

ansys铺层建模步骤一、吴家龙论文部分步骤1、设置材料属性:复合材料是正交各向异性的,通过Preprocessor-MaterialProps-MaterialModels-Structural-Linear-Elastic-Or thotropic设置材料属性。

表1 玻璃纤维复合材料性能参数符号说明数值单位纵向弹性模量 42.6 GPa横向弹性模量 16.5 GPa1-2平面内剪切模量 5.5 GPa1-2平面内泊松比 0.22-3 密度 1950 kg?m纵向拉伸强度 836.77 MPa纵向压缩强度 540.78 MPa横向拉伸强度 40.86 MPa横向压缩强度 143.81 MPa1-2方向剪切强度 37.79 MPa单层复合材料是厚度很小的一种单向复合材料,其沿厚度方向的尺寸极小。

表格中,只提供了4个弹性系数,而在进行复合材料的有限元计算时,必须知道该复合材料在各方向的弹性系数,包括3个弹性模量、3个剪切模量和3个泊松比共9个参数。

单向复合材料弹性参数的计算有多种方法,如Halpin-Tai弹性力学法,该方法将材料中树脂与纤维间的关系根据弹性力学的理论由一组方程表达,经过方程组的求解解得材料各弹性参数。

表2 玻璃纤维复合材料各方向的弹性系数/GPa /GPa /GPa42.6 16.5 5.5 0.22 0.5由于单向复合材料在宏观上可以看作为横观各向同性的,2-3平面即为各向同性面,因此,E,E 32,,0.5 32,E,332,,,, (3.2) 2332E2然后再根据式(3.1)即可计算其它的几个弹性参数。

计算结果如表2所示。

2、导入关键点选择Preprocessor|Modeling|Create|Keypoints命令,再通过File|Read input from菜单将前面保存的.TXT格式的翼型数据以关键点的形式导入到ANSYS 中,如下图所示。

3、生成翼型轮廓通过Preprocessor|Modeling|Create|Lines|Splines|Spline thru KPs 命令分别绘制出翼型的上下弧线,并绘制出叶根圆和过渡部分的椭圆,如下图所示。

第四章复合材料计算实例在有了前几章知识做铺垫,这一章我们来学习两个复合材料分析的例子,加深复合材料分析的理解,也希望读者能从中收获一些经验。

在这里将第二章的流程图再次拿出来,进一步熟悉ANSYS有限元分析的基本过程。

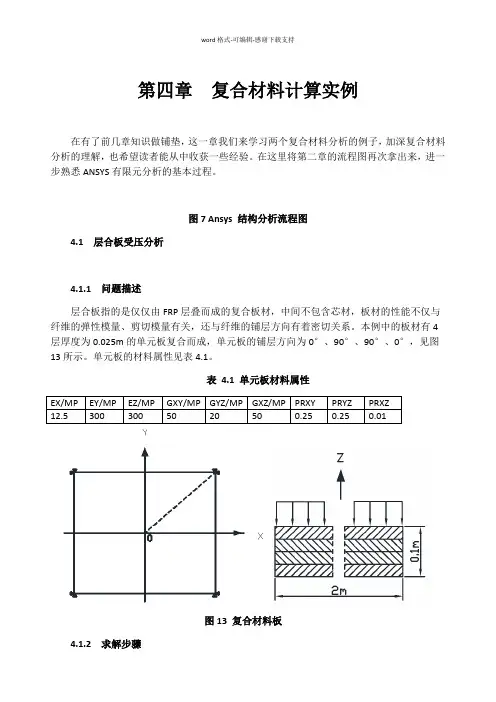

图7 Ansys 结构分析流程图4.1 层合板受压分析4.1.1 问题描述层合板指的是仅仅由FRP层叠而成的复合板材,中间不包含芯材,板材的性能不仅与纤维的弹性模量、剪切模量有关,还与纤维的铺层方向有着密切关系。

本例中的板材有4层厚度为0.025m的单元板复合而成,单元板的铺层方向为0°、90°、90°、0°,见图13所示。

单元板的材料属性见表4.1。

表 4.1 单元板材料属性EX/MP EY/MP EZ/MP GXY/MP GYZ/MP GXZ/MP PRXY PRYZ PRXZ12.5 300 300 50 20 50 0.25 0.25 0.01图13 复合材料板4.1.2 求解步骤根据问题描述,所要分析的问题为壳体结构的复合材料板,可以采用SOLID46单元建立3D有限元模型进行分析。

结合图7的一般步骤进行分析。

步骤一:选取单元类型,设置单元实常数⑴、在开始一个新分析前,需要指定文件保存路径和文件名。

文件保存路径GUI:【Utility Menu】|【File】|【Change Directory】见图14指定新的文件名GUI:【Utility Menu】|【File】|【Change Jobname】见图15所示图14 指定文件保存路径图15 修改文件名⑵、选取单元类型1)选取单元类型的GUI操作:【Main Menu】|【Preprocessor】|【Element Type】|【Add/Edit/Delete】,执行后弹出Element Types对话框。

2)在Element Types对话框点击Add定义新的单元类型,弹出“Library of Element Types”对话框,见图16所示,按图中所示选择,单元类型参考号输入框中输入数字1。

![[整理]Ansys复合材料结构分析总结.](https://uimg.taocdn.com/00857e6c16fc700aba68fc2b.webp)

Ansys复合材料结构分析总结说明:整理自Simwe论坛,复合材料版块,原创fea_stud,大家要感谢他呀目录1# 复合材料结构分析总结(一)——概述篇5# 复合材料结构分析总结(二)——建模篇10# 复合材料结构分析总结(三)——分析篇13# 复合材料结构分析总结(四)——优化篇做了一年多的复合材料压力容器的分析工作,也积累了一些分析经验,到了总结的时候了,回想起来,总最初采用I-deas,到MSC.Patran、Nastran,到最后选定Ansys为自己的分析工具,确实有一些东西值得和大家分享,与从事复合材料结构分析的朋友门共同探讨。

(一)概述篇复合材料是由一种以上具有不同性质的材料构成,其主要优点是具有优异的材料性能,在工程应用中典型的一种复合材料为纤维增强复合材料,这种材料的特性表现为正交各向异性,对于这种材料的模拟,很多的程序都提供了一些处理方法,在I-Deas、Nastran、Ansys中都有相应的处理方法。

笔者最初是用I-Deas下建立各项异性材料结合三维实体结构单元来模拟(由于研究对象是厚壁容器,不宜采用壳单元),分析结果还是非常好的,而且I-Deas强大的建模功能,但由于课题要求要进行压力容器的优化分析,而且必须要自己写优化程序,I-Deas的二次开发功能开放性不是很强,所以改为MSC.Patran,Patran 提供了一种非常好的二次开发编程语言PCL(以后在MSC的版中专门给大家贴出这部分内容),采用Patran结合Nastran的分析环境,建立了基于正交各项异性和各项异性两种分析模型,但最终发现,在得到的最后结果中,复合材料层之间的应力结果始终不合理,而模型是没有问题的(因为在I-Deas中,相同的模型结果是合理的),于是最后转向Ansys,刚开始接触Ansys,真有相见恨晚的感觉,丰富的单元库,开放的二次开发环境(APDL 语言),下面就重点写Ansys的内容。

在ANSYS程序中,可以通过各项异性单元(Solid 64)来模拟,另外还专门提供了一类层合单元(Layer Elements)来模拟层合结构(Shell 99, Shell 91, Shell 181, Solid 46 和Solid 191)的复合材料。

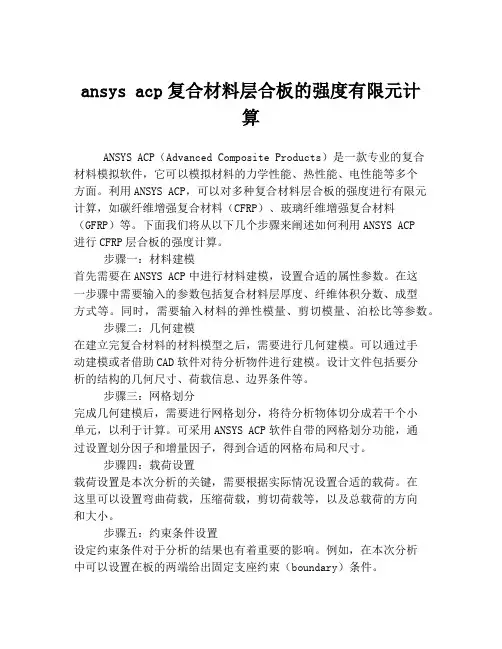

ansys acp复合材料层合板的强度有限元计算ANSYS ACP(Advanced Composite Products)是一款专业的复合材料模拟软件,它可以模拟材料的力学性能、热性能、电性能等多个方面。

利用ANSYS ACP,可以对多种复合材料层合板的强度进行有限元计算,如碳纤维增强复合材料(CFRP)、玻璃纤维增强复合材料(GFRP)等。

下面我们将从以下几个步骤来阐述如何利用ANSYS ACP进行CFRP层合板的强度计算。

步骤一:材料建模首先需要在ANSYS ACP中进行材料建模,设置合适的属性参数。

在这一步骤中需要输入的参数包括复合材料层厚度、纤维体积分数、成型方式等。

同时,需要输入材料的弹性模量、剪切模量、泊松比等参数。

步骤二:几何建模在建立完复合材料的材料模型之后,需要进行几何建模。

可以通过手动建模或者借助CAD软件对待分析物件进行建模。

设计文件包括要分析的结构的几何尺寸、荷载信息、边界条件等。

步骤三:网格划分完成几何建模后,需要进行网格划分,将待分析物体切分成若干个小单元,以利于计算。

可采用ANSYS ACP软件自带的网格划分功能,通过设置划分因子和增量因子,得到合适的网格布局和尺寸。

步骤四:载荷设置载荷设置是本次分析的关键,需要根据实际情况设置合适的载荷。

在这里可以设置弯曲荷载,压缩荷载,剪切荷载等,以及总载荷的方向和大小。

步骤五:约束条件设置设定约束条件对于分析的结果也有着重要的影响。

例如,在本次分析中可以设置在板的两端给出固定支座约束(boundary)条件。

步骤六:计算结果的查看完成以上步骤之后,可以开始进行强度有限元计算。

ANSYS ACP会自动求解产生相关计算结果,如材料强度,应力分布等。

需要注意的是,本次分析的结果只是基于材料模型和载荷等参数的理论计算结果,并不能与实验结果完全吻合。

通过以上步骤的学习,读者可以初步掌握如何使用ANSYS ACP对复合材料层合板的强度进行有限元分析。

个人收集整理仅供参考学习ANS YS中如何修改面和壳体单元的法线方向1显示面的法线方向命令:/psymb,adir,1菜单路径是:Utility Menu > PlotCtrls > Symbols..在[/PSYMB]Other Symbols下打开ADIR Area directi on就行个人收集整理勿做商业用途2修改面的法线方向命令:Areverse菜单路径是:Main Menu > Preprocessor > Modeli ng > Move / Modify > Reverse Normals > of Areas个人收集整理勿做商业用途注意该命令只用于板壳的情况,不能用来修改体的表面的法线方向。

体的表面法线默认向外,不能修改。

3修改面的法线方向时,有一个选项,可以将单元法线与面法线一起修改,也可以保持单元法线方向不变。

使用时要注意设置。

个人收集整理勿做商业用途为了避免混乱,推荐在调整好面的法线后再划分网格。

如果要求单元的法线与面的法线一起调整,单元的节点编号不变,但是它们的排列顺序会改变,以保证单元法线符合要求。

个人收集整理勿做商业用途壳体单元法线的方向通常由单元的前三个节点的坐标,按右手定则确定。

4如果要显示壳体单元的法线方向:命令:/psymb,esys,1菜单路径是:Utility Menu > PlotCtrls > Symbols >激活ESYS即显示单元坐标系,其中的z坐标就是单元的法线方向。

个人收集整理勿做商业用途5可以直接修改单元的法线方向:命令:ENSYM菜单路径是:Main Menu > Preprocessor > Modeli ng > Move / Modify > Reverse Normals > of Shell Elements个人收集整理勿做商业用途。

ansys复合材料铺层方向选择集警告复合材料是一种由两种或两种以上不同性质的材料组成的材料,通过它们的相互作用形成新的性能更优异的材料。

复合材料在航空航天、汽车、建筑和体育器材等领域得到广泛应用。

在设计复合材料结构时,铺层方向选择是一个非常重要的决策,它直接影响着复合材料的力学性能和使用寿命。

然而,ansys在复合材料铺层方向选择集警告中提醒我们需要谨慎选择。

我们来了解一下什么是复合材料的铺层方向。

复合材料的铺层方向是指纤维的方向,纤维通常是以纤维增强材料的形式存在于复合材料中,如碳纤维增强复合材料。

纤维的方向决定了复合材料的强度和刚度。

不同的铺层方向可以使复合材料在不同方向上具有不同的强度和刚度,因此铺层方向选择对于复合材料的设计至关重要。

ansys在复合材料铺层方向选择集警告中提醒我们,需要避免一些常见的错误。

首先,我们需要避免将铺层方向选择集限定在一个单一的方向上。

单一方向的铺层会导致材料在其他方向上的性能较差,容易出现断裂和破损。

因此,应该选择多个铺层方向,以提高复合材料在不同方向上的力学性能。

我们需要避免在铺层方向选择集中过于依赖材料的强度和刚度。

虽然材料的强度和刚度是选择铺层方向的重要因素,但我们不能只考虑这一点。

还需要考虑到复合材料在实际使用中的应力和载荷情况,选择适合的铺层方向来满足设计要求。

ansys还提醒我们要避免在铺层方向选择集中忽视材料的疲劳性能。

复合材料在长期使用中容易出现疲劳破坏,因此在选择铺层方向时,需要考虑疲劳性能,以延长复合材料的使用寿命。

ansys还强调了铺层方向选择集的重要性。

复合材料的铺层方向选择直接影响着结构的性能和可靠性。

因此,在设计复合材料结构时,需要进行详细的分析和优化,选择适合的铺层方向。

复合材料的铺层方向选择是一个非常重要的决策,它直接影响着复合材料的力学性能和使用寿命。

ansys在复合材料铺层方向选择集警告中提醒我们需要谨慎选择,避免一些常见的错误。

Ansys复合材料结构分析操作指导书Ansys10.0 复合材料结构分析操作指导书第⼀章概述复合材料是两种或两种以上物理或化学性质不同的材料复合在⼀起⽽形成的⼀种多相固体材料,具有很⾼的⽐刚度和⽐强度(刚度和强度与密度的⽐值),因⽽应⽤相当⼴泛,其应⽤即涉及航空、航天等⾼科技领域,也包括游艇、风电叶⽚等诸多民⽤领域。

由于复合材料结构复杂,材料性质特殊,对其结构进⾏分析需要借助数值模拟的⽅法,众多数值模拟软件中Ansys是个不错的选择。

Ansys软件由美国ANSYS公司开发,是⽬前世界上唯⼀⼀款通过ISO9001质量体系认证的分析设计软件,有着近40年的发展历史,经过多次升级和收购其它CAE(Computer Aided Engineering )软件,⽬前已经发展成集结构⼒学、流体⼒学、电磁学、声学和热学分析于⼀体的⼤型通⽤有限元分析软件,是⼀款不可多得的⼯程分析软件。

Ansys在做复合材料结构分析⽅⾯也有不俗的表现,此书将介绍如何使⽤该款软件进⾏复合材料结构分析。

在开始之前有以下⼏点需要说明,希望⼤家能对有限元法有⼤体的认识,以及Ansys软件有哪些改进,最后给出⼀些学习Ansys软件的建议。

1、有限元分析⽅法应⽤简介有限元法(Finite Element Method,简称FEM)是建⽴在严格数学分析理论上的⼀种数值分析⽅法。

该⽅法的基本思想是离散化模型,将求解⽬标离散成有限个单元(Element),并在每个单元上指定有限个节点(Node),单元通过节点相连构成整个有限元模型,⽤该模型代替实际结构进⾏结构分析。

在对结构离散后,要求解的基本未知量就转变为各个节点位移(Ansys中称之为DOF(Degree Of Freedom),试想⼀下,节点的位移包括沿x,y,z轴的平动和转动,也就是节点的⾃由度),节点位移通过求解⼀系列代数⽅程组得到,在求得节点位移后,利⽤节点位移和应⼒、应变之间的关系矩阵就可以求出各个节点上的应⼒、应变,应⽤线性插值便可以获得单元内任意位置的位移、应⼒、应变等信息。

5.3 复合材料分析实例(GUI方法)5.3.1 问题描述如图5-7所示,有一长3米的工字梁,高度为0.3m,上下翼缘的宽度为0.2m。

材料为T300/5208,是20层对称分布叠层板,每层的厚度为0.001m,各层的方向角分别为0、45、90、-45、0、0、45、90、-45和0度,材料特性为:E x=181Gpa,E y=E z=10.3Gpa,G xy=7.17Gpa,G yz=3.78Gpa,υ12=0.016。

沿轴强度:σx+=1500Mpa,σx-=1500Mpa,σy+=40Mpa,σy-=246Mpa,σx+=40Mpa,σx-=246Mpa,τxy=68Mpa (+表示受拉,-表示受压)。

工字梁一端固定,另一端受集中力分别为:100N 、10000N和100N 。

计算工作应力和应变、失效应力和失效层等。

图5-7叠层板工字梁结构和载荷示意图5.3.2 GUI方式(一) 定义单元类型、实常数和材料特性1. 选取菜单元途径Main>Preprocessor>Element type>Add/edit/delete,弹出Element Types窗口。

2. 单击Add,弹出Library of Element Types窗口,左边选择窗口选择Structural Shell,右边选择窗口选择中选择Linear Layer99,单击OK。

3. 单击Element Types窗口中Options,弹出SHELL99 ElementType Options窗口,将K8设置为ALL Layer,单击OK。

单击Element Types窗口中Close。

4. 选取菜单途径Main menu>Preprocessor>Element Type>Real Constants,弹出Real Constants 窗口。

单击OK,弹出Element type for Real Constants窗口。

Ansys复合材料结构分析总结说明:整理自Simwe论坛,复合材料版块,原创fea_stud,大家要感他呀目录1# 复合材料结构分析总结(一)——概述篇5# 复合材料结构分析总结(二)——建模篇10# 复合材料结构分析总结(三)——分析篇13# 复合材料结构分析总结(四)——优化篇做了一年多的复合材料压力容器的分析工作,也积累了一些分析经验,到了总结的时候了,回想起来,总最初采用I-deas,到MSC.Patran、Nastran,到最后选定Ansys为自己的分析工具,确实有一些东西值得和大家分享,与从事复合材料结构分析的朋友门共同探讨。

(一)概述篇复合材料是由一种以上具有不同性质的材料构成,其主要优点是具有优异的材料性能,在工程应用中典型的一种复合材料为纤维增强复合材料,这种材料的特性表现为正交各向异性,对于这种材料的模拟,很多的程序都提供了一些处理方法,在I-Deas、Nastran、Ansys中都有相应的处理方法。

笔者最初是用I-Deas下建立各项异性材料结合三维实体结构单元来模拟(由于研究对象是厚壁容器,不宜采用壳单元),分析结果还是非常好的,而且I-Deas强大的建模功能,但由于课题要求要进行压力容器的优化分析,而且必须要自己写优化程序,I-Deas的二次开发功能开放性不是很强,所以改为MSC.Patran,Patran 提供了一种非常好的二次开发编程语言PCL(以后在MSC的版中专门给大家贴出这部分容),采用Patran结合Nastran的分析环境,建立了基于正交各项异性和各项异性两种分析模型,但最终发现,在得到的最后结果中,复合材料层之间的应力结果始终不合理,而模型是没有问题的(因为在I-Deas中,相同的模型结果是合理的),于是最后转向Ansys,刚开始接触Ansys,真有相见恨晚的感觉,丰富的单元库,开放的二次开发环境(APDL 语言),下面就重点写Ansys的容。

在ANSYS程序中,可以通过各项异性单元(Solid 64)来模拟,另外还专门提供了一类层合单元(Layer Elements)来模拟层合结构(Shell 99, Shell 91, Shell 181, Solid 46 和Solid 191)的复合材料。

第一步:定义壳单元;

第二步:在Options中定义单元属性;

第三步:设置实常数(包括壳单元厚度,即复合板的总厚度,本例子中复合板厚为0.2cm;铺层方向,本例中总共五层,分别为0,90,45,90,0度。

)

点ok后进入厚度设置

点ok后进入铺层角度设置。

至此,壳单元的属性全部定义完毕。

在建模中对几何面赋予该单元时,复合板的厚度,每层的厚度及铺层角度同时赋予,这样复合材料板建模完毕。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。