中南大学大四课程设计盐酸生产工艺设计CAD图-设备布置图

- 格式:pdf

- 大小:130.00 KB

- 文档页数:1

合成盐酸生产工艺的安全控制设计摘要本文简述了合成盐酸的生产工艺及主要设备,分析了生产中常见安全事故及成因,针对安全提出了工艺操作控制要求,列出了连锁控制参量及逻辑顺序,并对安全控制方案进行了分析设计。

关键词合成盐酸工艺控制安全设计 DCS在氯碱企业或纸浆厂的化学品车间,化学爆炸和中毒造成安全事故的主要原因,造成的危害及生命财产损失也特别大。

企业尽管制定了安全管理体系和安全操作规范,加强安全教育及安全检查,但安全事故仍不时发生。

究其原因,除了主观因素外,因为自动控制程度低,技术措施的落后造成的安全事故占有相当的比例。

盐酸是氯碱企业中最基本的无机酸,是氯碱厂做好氯气产品生产能力平衡的关键产品和大宗的化学合成法产品,也是纸浆厂化学品车间综合法(R6法)生产二氧化氯溶液的中间产品。

本文将以目前先进的三合一石墨炉生产工艺合成盐酸为例,简述工艺流程及设备,分析当前盐酸生产中普遍存在的安全问题,列出了连锁控制参量及逻辑顺序,并对安全控制方案进行了分析设计。

1.工艺流程及主要设备1. 1 工艺流程简述氯气和氢气的合成反应在常温下进行得很慢,但在高温下则化合反应相当剧烈,合成反应所释放的热量相当大,氯化氢气体极易融于水,伴有溶解热释放出来。

氯化氢在水中的溶解度与温度有关,温度越高,溶解度越小,为此采用了移去热量的生产工艺流程。

工艺流程如下:原料氢气由电解系统出来后经冷却、洗涤,大大降低了气相温度,经压力变送器、气液分离器、流量控制阀、开关安全阀、阻燃器进入合成炉燃烧器。

原料氯气经节流稳压调节后,经压力变送器、流量控制阀、开关安全阀、阻燃器进入合成炉燃烧器,原料氯气和氢气经节流控制,以1.0:1.05-1.10的比例在石英套筒式燃烧器中混合燃烧。

石英的传热较慢,套筒口积蓄的热量不易散失,能经常保持引发温度以使合成反应持续进行。

合成的氯化氢气体中心温度在1000 c以上,炉壁温度也可达400一500℃。

为此在炉壁上方设置循环酸分布器,使循环酸能冷却石墨炉膛壁,在微真空作用下,氯化氢气体进入吸收冷却塔部分,来自尾气吸收塔的稀酸在吸收塔顶部经分布器加入圆块孔式吸收冷却器,在该部分吸收更多的氯化氢气体,在吸收塔底部,增浓的盐酸在重力作用下进入盐酸储罐,尾气则进入尾气吸收塔,经来自顶部的软化水洗涤后排空。

沈阳化工大学科亚学院本科毕业论文题目:年产6000吨盐酸合成工艺设计院系:化工与制药系专业:化学工程与工艺班级:化工0902论文提交日期:2013 年 6 月15 日论文答辩日期:2013 年 6 月22 日摘要盐酸广泛用于钢铁、电镀和钢铁结构件的酸洗过程中,同时也用于化学制药、稀土生产等行业。

铁合成炉生产盐酸是目前国内大多数氯碱厂普遍应用的生产技术, 其吸收工艺虽几经变革, 目前大都采用降膜塔、填料塔二级或三级吸收法制盐酸。

本次设计主要内容有三个:一是对盐酸合成的整个过程进行了物料衡算、热量衡算,二是对合成炉进行了设备尺寸计算和降膜吸收塔换热面积计算,最后绘制了工艺流程图。

本文综述了国内外盐酸生产方面的现状及进展,分析了现有装置的优点和存在的问题。

针对这些问题,结合课题需求,对现有的生产工艺进行了改进处理,设计了盐酸装置的生产工艺,这些设计在一定程度上克服了现有工艺的缺陷。

关键词:盐酸合成炉工艺设计AbstractHydrochloric acid is widely used in steel, electroplating and steel structure in the process of the acid, Also used to chemical medicine, rare earth in production, etc. Iron synthesis furnace production hydrochloric acid is the present domestic most LvJianChang general use in production technology, Though the absorption process several change, At present most used falling film tower, packed tower level 2 or 3 absorb legal hydrochloric acid.T his design there are three main elements: one is the material balance the process of hydrochloric acid synthesis, thermal balance, the second is the synthesizer was equipment sizing calculations and calculation of heat transfer of falling film absorber area, finally drawing a flow chart.彈贸摄尔霁毙攬砖卤庑。

毕业设计(论文)任务书(理工类)题目名称:年产12.5万吨盐酸工程二段吸收工序工艺设计学院(系):化学工程学院专业:化学工程与工艺姓名:学号:指导教师:职称:副教授本科生毕业设计(论文)须知:1.认真学习理解《沈阳化工大学本科生毕业设计(论文)管理规范》。

2.努力学习,刻苦钻研,勇于实践创新,保质保量的完成任务书规定的内容。

3.尊敬指导教师,虚心向指导教师请教。

4.独立完成毕业设计(论文)任务,不得抄袭和弄虚作假。

5.要严格遵守纪律,服从领导,爱护仪器设备,遵守操作规程和各项规章制度。

6.负责打扫实验室、设计室卫生,确保学习场所整洁、安静。

7.按照任务书规定的工作进程认真填写毕业设计(论文)工作手册。

8.毕业设计(论文)完成后,将任务书同毕业设计(论文)一同交给指导教师。

摘要盐酸是重要的无机化工原料,在工业以及生活中有着广泛的用途,例如金属清洗,洗矿产品加工,石油井酸洗,和烯烃、炔烃等发生加成反应。

此外,盐酸还广泛用于印染工业、制革工业、医药、食品等行业。

随着社会的不断发展与进步,各个行业对盐酸的需求也不断增长。

因此,为满足市场需求,需要对盐酸生产装置进行不断优化设计,对工艺过程进行优化改进,以提高生产能力。

众所周知,盐酸的吸收工艺是盐酸生产制造过程中的一个重要的环节。

吸收工艺的优劣决定生产设备的生产效率,资源的有效利用率,生产成本的高低,环境污染程度等重要指标。

鉴于上述原因,本论文综述了关于我国盐酸生产工艺、吸收装置的工作原理及研究方向,本文重点参照沈阳化工有限公司生产装置的生产工艺及流程。

为满足市场需求,扩大盐酸产量。

本文设计了年产量12.5万吨的盐酸装置及生产工艺,进行盐酸生产的物料衡算和热量衡算,完成了盐酸生产后期的二段吸收工序的工艺设计。

制备工艺流程图、厂区布置图、编写设计任务书等。

这些设计在一定程度上克服了现有工艺的缺陷。

提高了盐酸的产量,满足当前社会环境。

由于个人能力有限,该设计定有不足与待优化之处,希望得能到更多宝贵的指导意见。

1引言盐酸,又称氢氯酸,是氯化氢的水溶液。

亦是氯碱企业中最基本的无机酸和化工原料之一,也是氯碱厂做好氯气产品生产能力平衡的关键产品和大宗的化学合成法产品。

氯碱,即氯碱工业,也指使用饱和食盐水制氯气氢气烧碱的方法。

工业上用电解饱和NaCl 溶液的方法来制取NaOH 、Cl 2和H 2,并以它们为原料生产一系列化工产品,称为氯碱工业。

工业上利用氢气与氯气合成的方法生产氯化氢,因此盐酸是氯碱工业的重要产品。

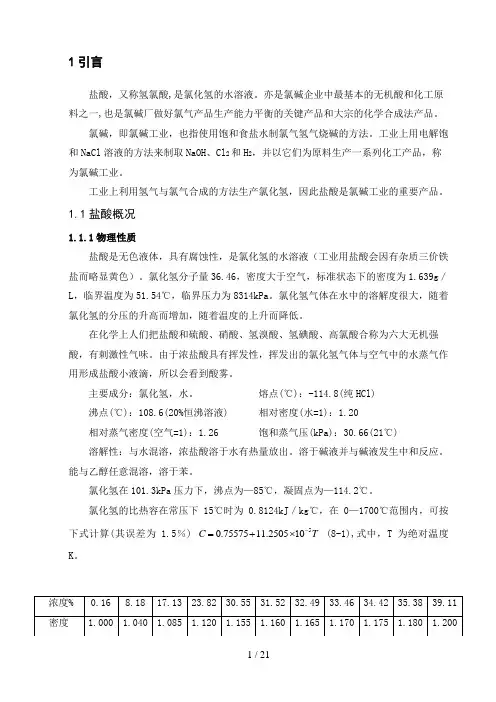

1.1盐酸概况1.1.1物理性质盐酸是无色液体,具有腐蚀性,是氯化氢的水溶液(工业用盐酸会因有杂质三价铁盐而略显黄色)。

氯化氢分子量36.46,密度大于空气,标准状态下的密度为1.639g /L ,临界温度为51.54℃,临界压力为8314kPa 。

氯化氢气体在水中的溶解度很大,随着氯化氢的分压的升高而增加,随着温度的上升而降低。

在化学上人们把盐酸和硫酸、硝酸、氢溴酸、氢碘酸、高氯酸合称为六大无机强酸,有刺激性气味。

由于浓盐酸具有挥发性,挥发出的氯化氢气体与空气中的水蒸气作用形成盐酸小液滴,所以会看到酸雾。

主要成分:氯化氢,水。

熔点(℃):-114.8(纯HCl) 沸点(℃):108.6(20%恒沸溶液) 相对密度(水=1):1.20相对蒸气密度(空气=1):1.26 饱和蒸气压(kPa):30.66(21℃) 溶解性:与水混溶,浓盐酸溶于水有热量放出。

溶于碱液并与碱液发生中和反应。

能与乙醇任意混溶,溶于苯。

氯化氢在101.3kPa 压力下,沸点为—85℃,凝固点为—114.2℃。

氯化氢的比热容在常压下15℃时为0.8124kJ /kg ℃,在0—1700℃范围内,可按下式计算(其误差为 1.5%) 50.7557511.2505C T -=+⨯10 (8-1),式中,T 为绝对温度K 。

15℃时盐酸的密度与浓度之间的关系1.1.2 化学性质a.与酸碱指试剂反应紫色石蕊{(C7H7O4N)n}试剂与pH试纸变红色,无色酚酞{C20H14O4}不变色。

盐酸工艺流程图

盐酸工艺流程图是描述盐酸生产过程中各个环节和操作步

骤的图示。

以下是可能的盐酸工艺流程图的示例:

1. 原料准备:包括原料的储存和配料,如盐酸原料和溶剂。

2. 反应槽:将原料加入反应槽中进行化学反应,生成盐酸

产品。

3. 分离:将反应产生的物质进行分离,得到纯净的盐酸产品。

4. 中和:将生成的盐酸产品与碱性物质进行中和反应,得

到中和盐和水。

5. 蒸发:对中和产物进行蒸发浓缩,得到浓缩的盐酸。

6. 冷却:对浓缩的盐酸进行冷却处理,以便后续处理或包装。

7. 包装:将盐酸产品装入适当的容器中,准备出售或储存。

8. 废弃物处理:对产生的废弃物进行处理,以确保环境安全。

这只是一个基本的盐酸工艺流程图示例,具体的流程图可能会根据生产规模、工艺要求和设备特点等因素而有所不同。

盐酸工段一概况任务:通过调节进入合成炉的氢气与氯气的流量配比,合成合格的氯化氢气体工艺流程简述:来自氯氢处理工段的氯气、氢气,经过冷却器、缓冲器、调节阀(二合一炉还经过孔板流量计、自控调节阀、快速切断阀)阻火器进入合成炉灯头混合燃烧,生成氯化氢气体自炉顶排除,经空气冷却器(二合一炉经过浸泡在水槽中的石墨管)进入石墨冷却器,冷却后氯化氢气体通过分配台经过氯化氢预冷器送氯乙烯工段作原料,多余部分用水吸收制成盐酸。

反应为:Cl2+H2======2HcL+Q(条件为在合成炉中燃烧)工艺流程图如下:开车条件:氢气纯度:大于等于90% 操作压力:0.11~0.13MPa氯气纯度:大于等于98% 操作压力:0.05~0.079MPa夹套炉:含氢:小于等于0.4% 合成炉出口含氢:小于等于0.4% 水压:大于等于0.3MPa二合一炉:炉含氢;小于等于0.4% 合成炉出口含氢:小于等于0.4% 水压:大于等于0.3MPa生产控制指标A 原氯:纯度:大于等于95%(分析8次每班)含氢:小于等于0.4% 含水:小于等于300ppm尾氯;大于等于85% 含氢:小于等于3%氯气压力:0.11~0.13MPaB 氢气:纯度:大于等于98% 压力:0.05~0.079MPaC 夹套合成炉:出口压力:0.026~0.06MPa 石墨冷却器进口口温度:108~180C二合一合成炉:出口压力:小于等于60kPa 石墨冷却器进口口温度:360~400C氯化氢出口温度:小于等于400CD 吸收塔:出口温度:小于等于50C产品技术指标氯化氢:纯度:大于等于93% 氢气:小于等于5% 过氯量:小于等于0.04%盐酸:HCl:大于等于31%氢气、氯气分别从两个不同管道送入合成炉,在合成炉中合成氯化氢。

合成的产物先经过初步冷却然后进入石墨冷却器,再次冷却。

接着产物进入分配台,一部分用于转化,另一部分进入吸收塔。

在吸收塔中水从上边进入,由上到下喷淋产物,吸收产物。

中南大学制药工程设计题目年产x(2.5)亿粒胶囊生产车间工艺设计学生姓名学号指导教师学院专业班级2010年12月制药工程设计任务书专业班级学号姓名设计题目:年产2.5亿粒胶囊(硬胶囊)生产车间工艺设计设计时间:2010.11.22-2010.12.10指导老师:设计内容和要求:1.确定工艺流程及净化区域划分;2.物料衡算、设备选型(按单班考虑、片重按0.5g计;要求有湿法制粒铝塑包装)。

3.按GMP规范要求设计车间工艺平面图;4.编写设计说明书。

设计成果:1.设计说明书一份。

包括工艺概述、工艺流程及净化区域划分说明、物料衡算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求;2.工艺平面布置图一套(1#图纸);3.工艺管道流程图目录第1章胶囊剂生产工艺概述 (4)1.1 项目概述 (4)1.2 设计依据 (4)1.3 设计内容 (5)1.4 设计指导思想和设计原则 (5)第2章生产方法及工艺流程 (6)2.1生产制度、规模及包装方式 (6)2.1.1 生产制度、规模 (6)2.1.2 包装形式 (6)2.1.3工艺流程制定的原则 (6)2.2 生产工序 (7)2.3 工艺流程 (8)第3章物料衡算 (9)第4章生产设备选型 (10)4.1 生产设备选型的步骤 (10)4.1.1 生产设备选型依据 (10)4.1.2 制药设备GMP设计通则的具体内容 (10)4.1.3生产设备选型说明 (10)4.2 主要生产设备选型 (11)第5章车间(设备)布置 (14)5.1 车间设计原则 (14)5.2车间平面布置 (15)5.2.1车间布置平面图 (15)5.2.2车间产尘的处理 (15)5.2.3车间排热、排湿及臭味的处理 (15)5.2.4参观走廊的设置 (16)5.2.5 安全门的设置 (16)5.3设备的安装 (16)第6章采暖通风与空调公用工程 (18)6.1 设计要求 (18)6.2 设计参数 (18)6.3洁净室换气次数 (18)6.4 洁净室压力 (19)6.5正压风量的计算 (19)6.6 噪声 (19)6.7 通风量 (19)第7章结束语 (21)第8章参考文献 (22)第1章胶囊剂生产工艺概述1.1 项目概述硬胶囊剂是指食用明胶为主要原料的胶液,制成空心的干硬胶囊(分为囊体和囊帽),然后将一定量的药材提取物、药材提取物加药材细粉或辅料制成的均匀粉末或颗粒,充填于空心胶囊中制成的制剂。

生产盐酸的工艺计及设备概述及解释说明1. 引言1.1 概述盐酸是一种常见的无机化学品,广泛应用于工业生产和实验室中。

它具有很强的腐蚀性和酸性,可以用作清洗剂、催化剂、金属加工、水处理以及制备其他化学品等多个领域。

因此,盐酸的生产工艺计划和设备要求非常重要。

1.2 文章结构本文将分为五个部分进行论述。

首先,我们将介绍整篇文章的结构和目的。

然后,在“2. 生产盐酸的工艺计及设备概述”部分,我们将总体概述生产盐酸所需的工艺计划和设备要求,并简要介绍生产流程。

接下来,在“3. 工艺计划详解”中,我们将详细探讨生产盐酸所需的原料选取与准备、反应步骤及条件控制以及副反应与副产物处理等方面内容。

在“4. 设备要求及选择解释说明”部分,我们将详细讲解所需的反应釜与控制系统、分离设备与处理方法选择以及安全设施与废气处理系统。

最后,在“5. 结论和未来展望”部分,我们将总结文章的主要观点,并展望盐酸生产工艺的未来发展方向。

1.3 目的本文旨在全面介绍生产盐酸所需的工艺计划和设备要求,并解释说明各个环节的重要性和操作原理。

通过深入了解盐酸生产过程中涉及的关键步骤和设备选择,读者能够更好地掌握盐酸生产技术并在实际应用中取得成功。

此外,我们还将展望盐酸生产工艺的未来发展前景,并提供进一步研究方向建议,以推动相关领域的创新与进步。

2. 生产盐酸的工艺计及设备概述2.1 工艺计划介绍生产盐酸是一项重要的化工过程,常用于制备其他化学品和工业应用中。

其主要工艺计划包括以下几个步骤:盐酸合成反应、副反应控制、产品分离与提纯等。

首先,盐酸可以通过氯气和水反应得到。

这个反应通常在反应釜中进行,需要严格控制各参数如温度、压力等,以达到较好的反应效果和产率。

其次,在合成过程中可能会伴随一些副反应的发生,例如硫酸生成等。

这些副反应需要通过适当的条件控制来减少对产物质量的影响,并考虑相关处理方法以避免对环境造成不良影响。

最后,完成了盐酸的合成之后,需要对产物进行分离和提纯。

6万吨盐酸合成工艺设计1.2盐酸的性质与用途1.2.1盐酸的性质物理性质:外观与性状:无色或微黄色易挥发性液体,有刺鼻的气味。

pH:<7 (呈酸性)熔点(℃):-114.8(纯)沸点(℃):108.6(20%)相对密度(水)=1:1.20相对蒸气密度(空气)=1:1.26化学性质:强酸性,和碱反应生成氯化物和水HCl + NaOH = NaCl + H2 O能与碳酸盐反应,生成二氧化碳,水K2 CO3 + 2HCl = 2KCl+ CO2↑ + H2 O能与活泼金属单质反应,生成氢气Zn + 2HCl = Zn Cl2 + H2↑盐酸能与硝酸银反应,生成不溶于稀硝酸的氯化银,氯化银不能溶于水。

HCl+AgNO3===HNO3+AgCl↓1.2.2盐酸的用途盐酸是重要的无机化工原料,广泛用于染料、医药、食品、印染、皮革、冶金等行业。

盐酸能用于制造氯化锌等氯化物(氯化锌是一种焊药),也能用于从矿石中提取镭、钒、钨、锰等金属,制成氯化物。

随着有机合成工业的发展,盐酸(包括氯化氢)的用途更广泛。

如用于水解淀粉制葡萄糖,用于制造盐酸奎宁(治疗疟疾病)等多种有机药剂的盐酸盐等。

1.3 原材料规格及技术指标1.3.1 氯气的来源及性质1.3.1.1氯气的来源合成盐酸所用的氯气是由离子膜工段电解食盐水制得的,再经氯气总管送至氯干燥工序处理后,送到氯化氢工序来生产盐酸的。

1.3.1.2 氯气的性质物理性质:颜色,气味,状态:通常情况下为有刺激性气味的黄绿色的气体密度:比空气密度大易液化,熔沸点较低,压强为101kPa、温度为-34.6℃时易液化。

液态氯为金黄色。

如果将温度继续冷却到-101℃时,液氯变成固态氯。

溶解性:易溶于有机溶剂,难溶于饱和食盐水。

1体积水在常温下可溶解2体积氯气,形成氯水,产生的次氯酸具有漂白性,且可使蛋白质变质,且易见光分解。

化学性质:毒性氯气是一种有毒气体,它主要通过呼吸道侵入人体并溶解在黏膜所含的水分里,生成次氯酸和盐酸,对上呼吸道黏膜造成有害的影响:次氯酸使组织受到强烈的氧化;盐酸刺激黏膜发生炎性肿胀,使呼吸道黏膜浮肿,大量分泌黏液,造成呼吸困难,所以氯气中毒的明显症状是发生剧烈的咳嗽。