热处理代号--(名称)

- 格式:docx

- 大小:6.90 KB

- 文档页数:2

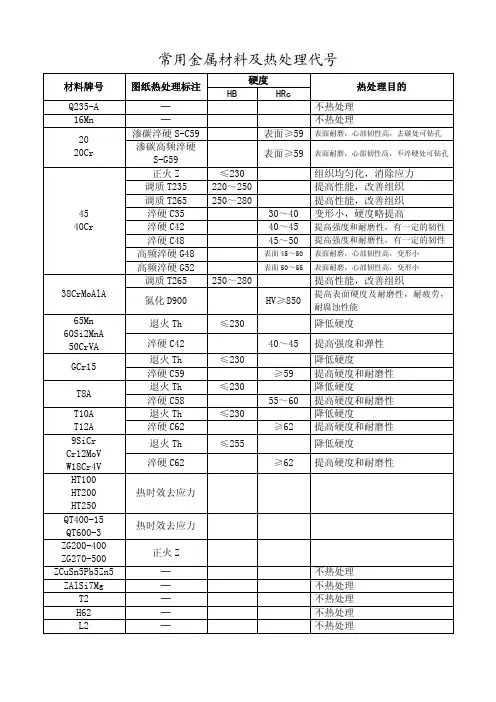

常用金属材料及热处理代号硬度材料牌号 图纸热处理标注HB HRc热处理目的Q235-A ─ 不热处理16Mn─ 不热处理渗碳淬硬S-C59 表面≥59表面耐磨,心部韧性高,去碳处可钻孔20 20Cr 渗碳高频淬硬S-G59表面≥59表面耐磨,心部韧性高,不淬硬处可钻孔正火Z ≤230 组织均匀化,消除应力调质T235 220~250提高性能,改善组织调质T265 250~280提高性能,改善组织淬硬C35 30~40 变形小,硬度略提高淬硬C42 40~45 提高强度和耐磨性,有一定的韧性 淬硬C48 45~50 提高强度和耐磨性,有一定的韧性高频淬硬G48 表面45~50表面耐磨,心部韧性高,变形小4540Cr高频淬硬G52 表面50~55表面耐磨,心部韧性高,变形小调质T265 250~280提高性能,改善组织38CrMoAlA氮化D900 HV≥850 提高表面硬度及耐磨性,耐疲劳,耐腐蚀性能退火Th ≤230 降低硬度 65Mn60Si2MnA50CrVA 淬硬C42 40~45 提高强度和弹性退火Th ≤230 降低硬度 GCr15淬硬C59 ≥59 提高硬度和耐磨性退火Th ≤230 降低硬度 T8A淬硬C58 55~60 提高硬度和耐磨性退火Th ≤230 降低硬度 T10AT12A 淬硬C62 ≥62 提高硬度和耐磨性退火Th ≤255 降低硬度 9SiCrCr12MoVW18Cr4V 淬硬C62 ≥62 提高硬度和耐磨性 HT100HT200HT250热时效去应力QT400-15QT600-3热时效去应力ZG200-400ZG270-500正火ZZCuSn5Pb5Zn5 ─不热处理 ZAlSi7Mg ─不热处理 T2 ─不热处理H62 ─不热处理L2 ─不热处理。

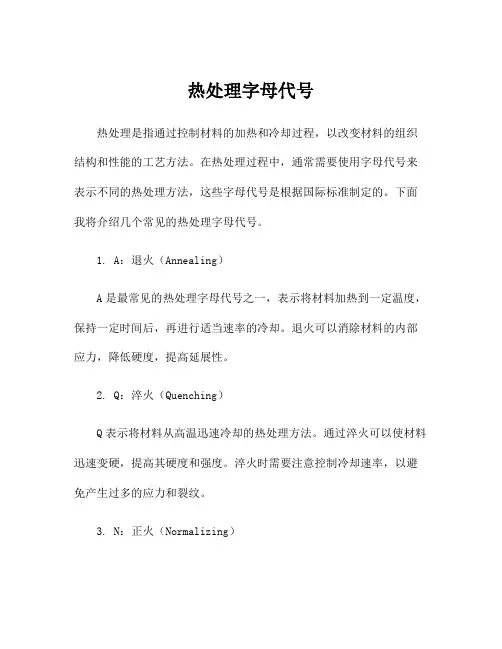

热处理字母代号热处理是指通过控制材料的加热和冷却过程,以改变材料的组织结构和性能的工艺方法。

在热处理过程中,通常需要使用字母代号来表示不同的热处理方法,这些字母代号是根据国际标准制定的。

下面我将介绍几个常见的热处理字母代号。

1. A:退火(Annealing)A是最常见的热处理字母代号之一,表示将材料加热到一定温度,保持一定时间后,再进行适当速率的冷却。

退火可以消除材料的内部应力,降低硬度,提高延展性。

2. Q:淬火(Quenching)Q表示将材料从高温迅速冷却的热处理方法。

通过淬火可以使材料迅速变硬,提高其硬度和强度。

淬火时需要注意控制冷却速率,以避免产生过多的应力和裂纹。

3. N:正火(Normalizing)N表示将材料加热到适当的温度,保持一段时间后,以空气冷却的热处理方法。

正火可以提高材料的强度和韧性,改善其综合力学性能。

4. T:回火(Tempering)T是一种将经过淬火处理后的材料加热到适当温度,保持一段时间后冷却的热处理方法。

回火可以减轻淬火过程中产生的内应力,提高韧性,降低脆性。

5. S:淬火和回火(Quenching and Tempering)S是将材料先进行淬火处理,然后再进行回火处理的热处理方法。

淬火和回火可以使材料同时具有较高的硬度和韧性,适用于高强度要求的材料。

6. H:热处理(Heat treatment)H表示将材料进行控制加热和冷却的热处理方法。

热处理可以改变材料的组织结构,调整其物理性能和机械性能,如硬度、强度、韧性等。

热处理字母代号的使用可以方便地表示不同的热处理方法,对于材料的选择和工艺的设计非常有意义。

在热处理时,应根据具体的材料和要求选择合适的热处理字母代号,同时还需要控制合适的加热温度、保温时间和冷却速度等参数,以达到预期的效果。

此外,还需要注意热处理过程中可能产生的应力和变形,以采取相应的措施进行控制。

总之,热处理字母代号是热处理工艺中的一种重要标识,可以帮助我们更好地理解和应用不同的热处理方法。

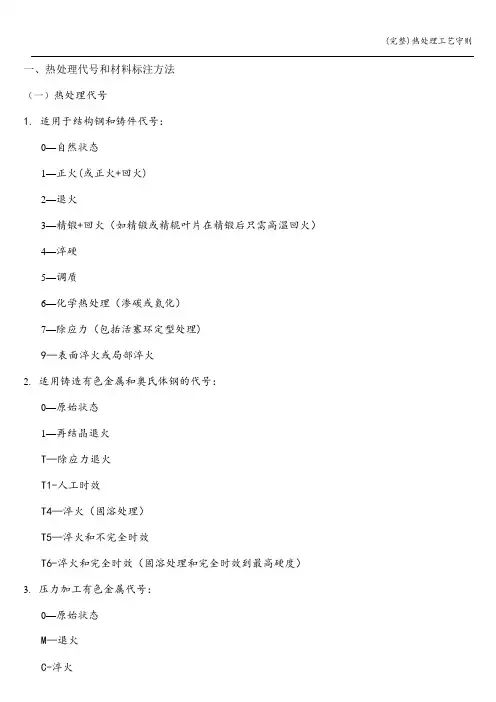

一、热处理代号和材料标注方法(一)热处理代号1. 适用于结构钢和铸件代号:0—自然状态1—正火(或正火+回火)2—退火3—精锻+回火(如精锻或精辊叶片在精锻后只需高温回火)4—淬硬5—调质6—化学热处理(渗碳或氮化)7—除应力(包括活塞环定型处理)9—表面淬火或局部淬火2.适用铸造有色金属和奥氏体钢的代号:0—原始状态1—再结晶退火T—除应力退火T1-人工时效T4—淬火(固溶处理)T5—淬火和不完全时效T6-淬火和完全时效(固溶处理和完全时效到最高硬度)3.压力加工有色金属代号:0—原始状态M—退火C-淬火CZ—淬火和自然时效CS-淬火和人工时效(二)材料的标注方法:1.零件的材料或毛坯(包括铸锻件)如不作任何处理,也不作机械性能检查,则只标材料牌号(其热处理代号“0”在图纸上不标注)如:A3,20,35,ZQSn6—6-3。

2.零件的材料或毛坯在热处理后,不作硬度及机械性能检查者则只标注材料牌号和热处理代号:如:45-1,若有几种热处理,可用热处理代号按工艺路线顺序逐项填写:如:15CrMoA-1+7。

3.有些材料的技术条件,有几种检查组别,但强度等级只有一种或可按材料截面尺寸来决定强度等级,只注明材料牌号,热处理代号和检查组别:如:45—5(Ⅱ) 35CrMoA—5(Ⅱ)4.有些材料的技术条件,有几种组别,在同一热处理状态中有不同的强度等级,则注明材料牌号、热处理代号强度等级和检查组别,不需要规定检查组别时,检查组别可省略。

25Cr2MoVA-5 25Cr2MoVA-5如:735—Ⅲ 7355。

有些零件或者是比较重要或者是技术要求比较复杂,用上述标注方法不能说明全部要求者,则应注明标准号,在同一热处理状态中有不同的强度级别时,还应注明强度级别。

35CrMoA-5 35CrMoA-5如:Q/CCF M 3003-2003 590×Q/CCF M 3003—20036。

大锻件如叶轮、铸造轴、整体转子等的材料标注方法钢号锻件级别×标准编号7。

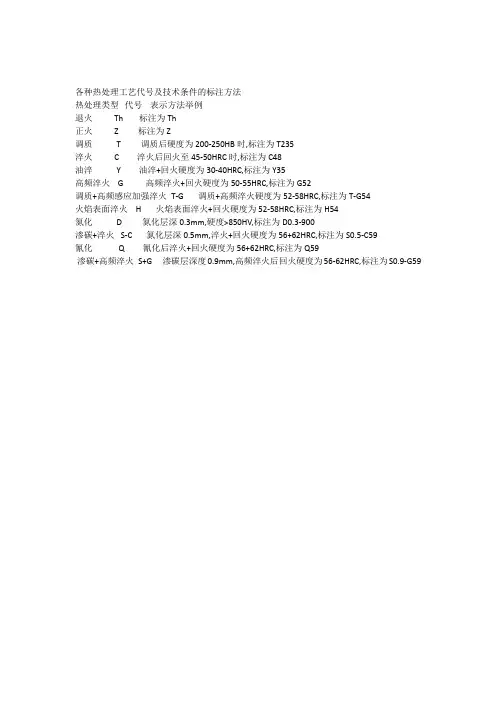

各种热处理工艺代号及技术条件的标注方法

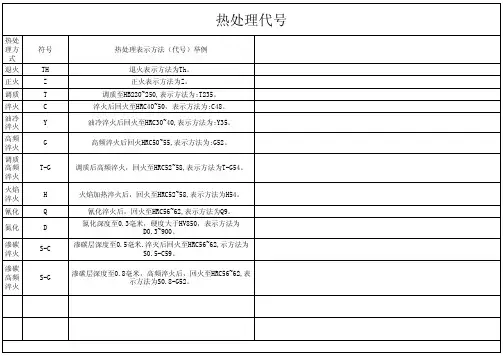

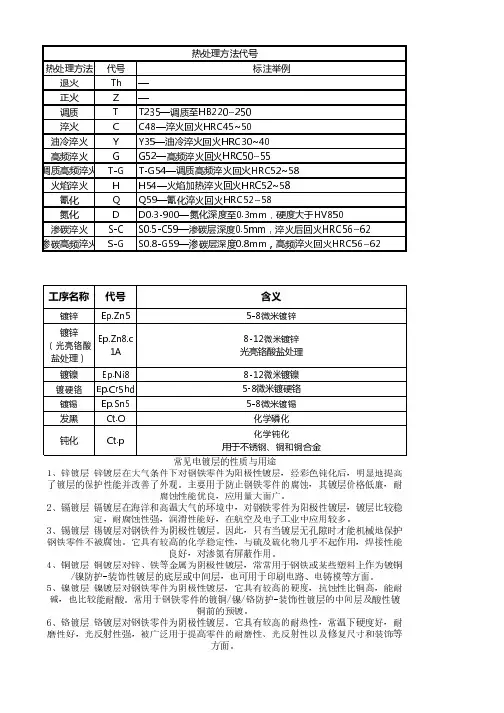

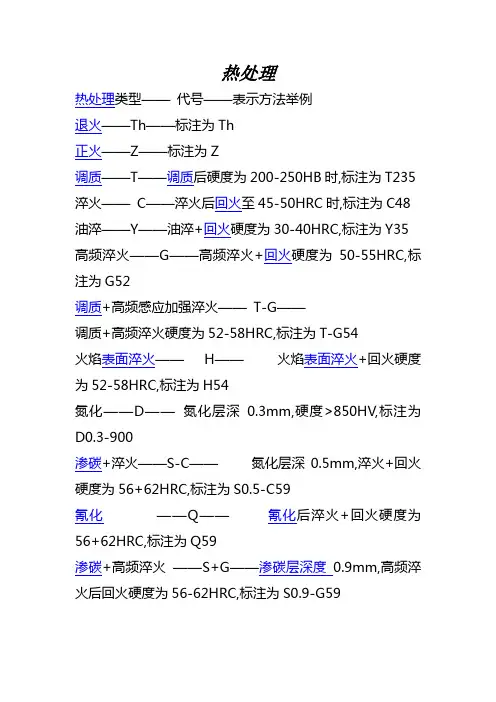

热处理类型代号表示方法举例

退火 Th 标注为Th

正火 Z 标注为Z

调质T 调质后硬度为200-250HB时,标注为T235

淬火 C 淬火后回火至45-50HRC时,标注为C48

油淬Y 油淬+回火硬度为30-40HRC,标注为Y35

高频淬火 G 高频淬火+回火硬度为50-55HRC,标注为G52

调质+高频感应加强淬火T-G 调质+高频淬火硬度为52-58HRC,标注为T-G54

火焰表面淬火 H 火焰表面淬火+回火硬度为52-58HRC,标注为H54

氮化 D 氮化层深0.3mm,硬度>850HV,标注为D0.3-900

渗碳+淬火S-C 氮化层深0.5mm,淬火+回火硬度为56+62HRC,标注为S0.5-C59

氰化 Q 氰化后淬火+回火硬度为56+62HRC,标注为Q59

渗碳+高频淬火S+G 渗碳层深度0.9mm,高频淬火后回火硬度为56-62HRC,标注为S0.9-G59。

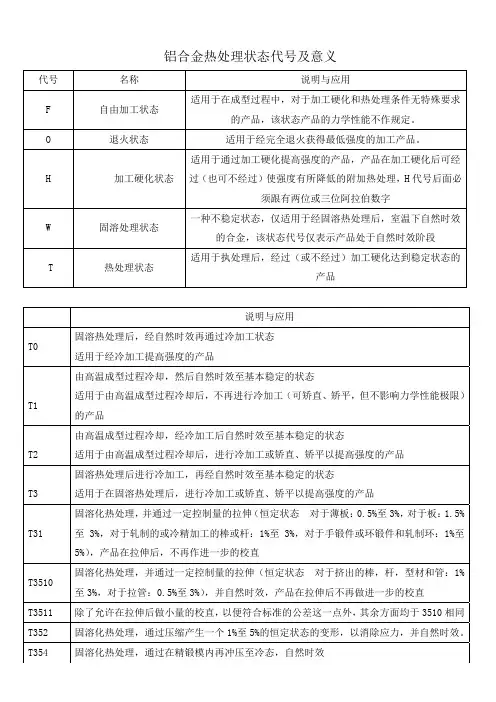

-- 铝合金热处理代号详解铝合金热处理技术1. 热处理铝合金加工代号F:As fabricated表示冷加工,热加工或铸造成形后不在施以特别处理。

O:Annealed表示退火至最低强度水平之锻制品,及经退火增加延展性及尺寸安定性之铸造品。

H:Strain Hardened表示经加工变形之锻制品。

W:Solut heat treated:表示仅固溶体处理后自然时效W1/2 hr。

T:Heat treated to produce stable tempers other than F . O . or H .2. 热处理代号H1:仅加工硬化者H2:加工硬化且未完全退火(部分退火)H3:加工硬化作低温加热以便稍微降低强度以增进延展性及安定性H1X,H2X,H3XX由1~88:50℃以下将完全退火之合金施以75%冷滚所的之强度0:为完全退火之强度4→8+ 0/2H 112 制造成形时加工硬化但加工量为加以控制H 321 制造成形时加工硬化,加工量特定3. T代号之细分T 1 从较高温之成形加铸造、挤形等过程中冷却下来并自然时效。

T 2 从较高温之成形施以冷加工并自然时效。

T 3 固溶体处理后,冷加工并自然时效T 4 固溶体处理后,直接自然时效T 5 轻较高温度成形施以人工时效T 6 固溶处理后人工时效T 7 固溶处理后人工时效至过时效状态T 8 固溶体处理后,冷加工并人工时效T 9 固溶体处理后人工时效并冷加工T 10 较高温之成形施以冷加工并人工时效TX 51 固溶体处理后用伸张的方法消除内部应力TX 52 固溶体处理后用压缩的方法消除内部应力TX 53 用伸张及压缩的方法消除内部应力。

热处理热处理类型——代号——表示方法举例退火——Th——标注为Th正火——Z——标注为Z调质——T——调质后硬度为200-250HB时,标注为T235淬火—— C——淬火后回火至45-50HRC时,标注为C48油淬——Y——油淬+回火硬度为30-40HRC,标注为Y35高频淬火——G——高频淬火+回火硬度为50-55HRC,标注为G52调质+高频感应加强淬火—— T-G——调质+高频淬火硬度为52-58HRC,标注为T-G54火焰表面淬火—— H——火焰表面淬火+回火硬度为52-58HRC,标注为H54氮化——D——氮化层深0.3mm,硬度>850HV,标注为D0.3-900渗碳+淬火——S-C——氮化层深0.5mm,淬火+回火硬度为56+62HRC,标注为S0.5-C59氰化——Q——氰化后淬火+回火硬度为56+62HRC,标注为Q59渗碳+高频淬火——S+G——渗碳层深度0.9mm,高频淬火后回火硬度为56-62HRC,标注为S0.9-G59硬度知识一、硬度简介:硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1.布氏硬度(HB)以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR)当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm 的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示:HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

金属热处理工艺的分类及代号 一、分类热处理分类由基础分类和附加分类组成。

1.基础分类根据工艺总称、工艺类型和工艺名称,将热处理工艺按三个层次进行分类,见附录表1-1。

2.附加分类对基础分类中某些工艺的具体条件的进一步分类。

包括退火、正火、淬火、化学热处理工艺加热方式(附录表1-2);退火工艺方法(附录表1-3);淬火冷却介质或冷却方法(附录表1-4)分类。

二、代号1.热处理工艺代号标记规定如下:5 ´ ´ - 表1-2中的内容 表1-3、表1-4中的英文字头及化学符号附加分类工艺代号基础分类工艺代号工艺名称工艺类型热处理2.基础工艺代号用四位数字表示。

第一位数字“5”为机械制造工艺分类与代号中表示热处理的工艺代号;第二、三位数字分别代表工艺类型、工艺名称代号(表1-1)。

3.附加工艺代号(1)当对基础工艺中的某些具体实施条件有明确要求时,使用附加分类工艺代号。

附加工艺代号接在基础分类工艺代号后面,其中加热方式采用两位数字,退火工艺、淬火介质和冷却方法则采用英文字头。

具体代号见表1-2至1-4。

(2)附加分类工艺代号按表1-2至1-4顺序标注,当工艺在某个层次不需进行分类时,该层次用0代替。

(3)当对冷却介质及冷却方法需要用1-4中两个以上字母表示时,用加号将两个或几个字母连接起来,如H+M 代表盐浴分级淬火。

(4)化学热处理中,没有表面渗入元素的各种工艺,如多元共渗、渗金属、渗其他非金属,可以在其代号后用括号表示出渗入元素的化学符号。

4.多工序热处理工艺代号用破折号将各工艺代号连接组成,但除第一工艺外,后面的工艺均省略第一位数字“5”,如515-33-01表示调质和气体渗氮。

表1-1 热处理工艺分类及代号(摘自GB/T12603-2005)表1-2 加热方式及代号(摘自GB/T12603-2005)表1-3 退火工艺代号(摘自GB/T12603-2005)表1-4 淬火冷却介质和冷却方法及代号(摘自GB/T12603-2005)表1-5 常用热处理工艺及代号。

热处理状态代号一览表热处理是一种通过控制材料的加热和冷却过程来改变其物理性质的工艺。

在热处理过程中,不同的材料和工艺条件会产生不同的热处理状态,这些状态通常用代号来表示。

本文将介绍一些常见的热处理状态代号,并解释其具体含义。

1. N(Normalizing):在这种状态下,材料经过加热到适当的温度,然后在空气中冷却。

这种处理可以消除材料内部的应力,提高材料的硬度和强度。

2. Q(Quenching):这是一种快速冷却的热处理状态。

材料经过加热到高温后,迅速置于冷却介质中,如水或油中。

这种处理可以使材料迅速冷却,增加其硬度和强度。

3. T(Tempering):这是一种通过加热再冷却的热处理状态。

材料首先经过加热到高温,然后在适当的温度下冷却。

这种处理可以使材料的硬度和强度得到平衡,同时减少材料的脆性。

4. A(Annealing):在这种状态下,材料经过加热到高温,然后缓慢冷却。

这种处理可以改善材料的韧性和可塑性,减少材料的硬度和强度。

5. S(Solution Annealing):这是一种在固溶体形成温度下进行的热处理状态。

材料经过加热到高温,然后迅速冷却。

这种处理可以使材料的晶体结构均匀化,提高材料的强度和耐腐蚀性。

6. H(Hardening):这是一种通过加热和冷却的热处理状态。

材料经过加热到适当的温度,然后迅速冷却。

这种处理可以使材料的硬度和韧性提高,但可能会导致材料的脆性增加。

7. B(Bainite):这是一种通过加热和冷却的热处理状态。

材料经过加热到适当的温度,然后在适当的温度下冷却。

这种处理可以使材料的强度和韧性得到平衡,提高材料的耐磨性和冲击韧性。

8. C(Cold Working):这是一种通过冷加工来改变材料性质的热处理状态。

在这种状态下,材料在室温下进行塑性变形,使其硬度和强度增加,但可能会导致材料的韧性降低。

热处理状态代号一览表为我们提供了一种简洁明了的方式来描述材料的热处理状态。

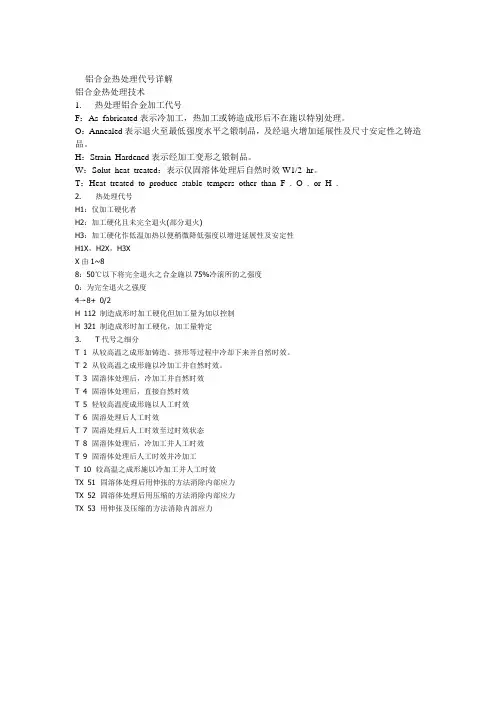

热处理代号--(名称)T1--人工时效T2--退火T4--固溶处理加自然时效T5--固溶处理加不完全人工时效T6--固溶处理加完全人工时效T7--固溶处理加稳定化处理固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却(水冷),以得到过饱和固溶体的热处理工艺。

不完全人工时效:采用比较低的时效温度或较短的保温时间 , 获得优良的综合力学性能 , 即获得比较高的强度 , 良好的塑性和韧性 , 但耐腐蚀性能可能比较低。

完全人工时效:采用较高的时效温度和较长的保温时间 , 获得最大的硬度和最高的抗拉强度 , 但伸长率较低。

稳定化处理:为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理。

T0固熔热处理后,经自然时效再通过冷加工的状态适用于经冷加工提高强度的产品T1 适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品T2由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品T3 固熔热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固熔热处理后,进行冷加工、或矫直、矫平以提高强度的产品T4固熔热处理后自然时效至基本稳定的状态适用于固熔热处理后,不再进行冷加工(可进行短直、矫平,但不影响力学性能极限)的产品T5由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但不影响力学性能极限),予以人工时效的产品T6固熔热处理后进行人工时效的状态适用于固熔热处理后,不再进行冷加工(可进行矫直、矫平、但不影响力学性能极限)的产品T7固熔热处理后进行过时效的状态适用于固熔热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品T8 固熔热处理后经冷加工,然后进行人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品T9固熔热处理后人工时效,然后进行冷加工的状态适用于经冷加工提高强度的产品T10 由高温成型过程冷却后,进行冷加工,然后人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品某些6×××系的合金,无论是炉内固熔热处理,还是从高温成形过程急冷以保留可溶性组分在固熔体中,均能达到相同的固熔热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任一种。

金属热处理工艺的分类及代号 一、分类热处理分类由基础分类和附加分类组成。

1.基础分类根据工艺总称、工艺类型和工艺名称,将热处理工艺按三个层次进行分类,见附录表1-1。

2.附加分类对基础分类中某些工艺的具体条件的进一步分类。

包括退火、正火、淬火、化学热处理工艺加热方式(附录表1-2);退火工艺方法(附录表1-3);淬火冷却介质或冷却方法(附录表1-4)分类。

二、代号1.热处理工艺代号标记规定如下:5 ´ ´ - 表1-2中的内容 表1-3、表1-4中的英文字头及化学符号基础分类工艺代号工艺名称工艺类型热处理2.基础工艺代号用四位数字表示。

第一位数字“5”为机械制造工艺分类与代号中表示热处理的工艺代号;第二、三位数字分别代表工艺类型、工艺名称代号(表1-1)。

3.附加工艺代号(1)当对基础工艺中的某些具体实施条件有明确要求时,使用附加分类工艺代号。

附加工艺代号接在基础分类工艺代号后面,其中加热方式采用两位数字,退火工艺、淬火介质和冷却方法则采用英文字头。

具体代号见表1-2至1-4。

(2)附加分类工艺代号按表1-2至1-4顺序标注,当工艺在某个层次不需进行分类时,该层次用0代替。

(3)当对冷却介质及冷却方法需要用1-4中两个以上字母表示时,用加号将两个或几个字母连接起来,如H+M 代表盐浴分级淬火。

(4)化学热处理中,没有表面渗入元素的各种工艺,如多元共渗、渗金属、渗其他非金属,可以在其代号后用括号表示出渗入元素的化学符号。

4.多工序热处理工艺代号用破折号将各工艺代号连接组成,但除第一工艺外,后面的工艺均省略第一位数字“5”,如515-33-01表示调质和气体渗氮。

表1-1 热处理工艺分类及代号(摘自GB/T12603-2005)表1-2 加热方式及代号(摘自GB/T12603-2005)表1-3 退火工艺代号(摘自GB/T12603-2005)表1-4 淬火冷却介质和冷却方法及代号(摘自GB/T12603-2005)表1-5 常用热处理工艺及代号。

热处理代号--(名称)

T1--人工时效

T2--退火

T4--固溶处理加自然时效

T5--固溶处理加不完全人工时效

T6--固溶处理加完全人工时效

T7--固溶处理加稳定化处理

固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中

后快速冷却(水冷),以得到过饱和固溶体的热处理工艺。

不完全人工时效:采用比较低的时效温度或较短的保温时间,获得优良的综合力学性能,即获得比较高的强度,良好的塑性和韧性,但耐腐蚀性能可能比较低。

完全人工时效:采用较高的时效温度和较长的保温时间,获得最大的硬度和最

高的抗拉强度,但伸长率较低。

稳定化处理:为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理。

TO

固熔热处理后,经自然时效再通过冷加工的状态适用于经冷加工提高强度的产品

T1适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品

T2

由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态

适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品

T3固熔热处理后进行冷加工,再经自然时效至基本稳定的状态

适用于在固熔热处理后,进行冷加工、或矫直、矫平以提高强度的产品

T4

固熔热处理后自然时效至基本稳定的状态

适用于固熔热处理后,不再进行冷加工(可进行短直、矫平,但不影响力学性能极限)的产品

T5 由高温成型过程冷却,然后进行人工时效的状态

适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但不影响力学性能极限),予以人工时效的产品

T6

固熔热处理后进行人工时效的状态

适用于固熔热处理后,不再进行冷加工(可进行矫直、矫平、但不影响力学性能极限)的产品

T7

固熔热处理后进行过时效的状态

适用于固熔热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品

T8固熔热处理后经冷加工,然后进行人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品

T9

固熔热处理后人工时效,然后进行冷加工的状态适用于经冷加工提高强度的产品

T10由高温成型过程冷却后,进行冷加工,然后人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品

某些6xx>係的合金,无论是炉内固熔热处理,还是从高温成形过程急冷以保留可溶性组

分在固熔体中,均能达到相同的固熔热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态

可采用上述两种处理方法的任一种。