铸造起重机吨位结构设计

- 格式:doc

- 大小:2.73 MB

- 文档页数:55

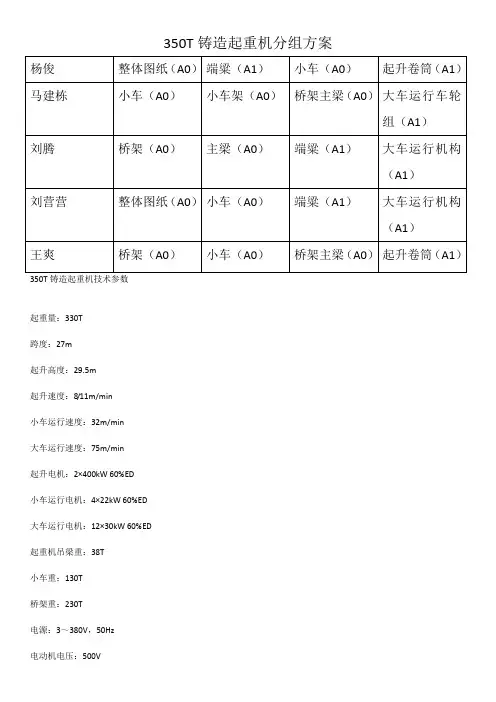

350T铸造起重机分组方案

杨俊整体图纸(A0)端粱(A1)小车(A0)起升卷筒(A1)马建栋小车(A0)小车架(A0)桥架主梁(A0)大车运行车轮

组(A1)

刘腾桥架(A0)主梁(A0)端粱(A1)大车运行机构

(A1)

刘营营整体图纸(A0)小车(A0)端粱(A1)大车运行机构

(A1)

王爽桥架(A0)小车(A0)桥架主梁(A0)起升卷筒(A1)350T铸造起重机技术参数

起重量:330T

跨度:27m

起升高度:29.5m

起升速度:8/11m/min

小车运行速度:32m/min

大车运行速度:75m/min

起升电机:2×400kW 60%ED

小车运行电机:4×22kW 60%ED

大车运行电机:12×30kW 60%ED

起重机吊梁重:38T

小车重:130T

桥架重:230T

电源:3~380V,50Hz

电动机电压:500V

钢结构工作级别:A8

起重机工作级别:M8

小车工作级别:M7

大车工作级别:M7

环境温度:最大65摄氏度轨道长度:213m

副起升

起重量:50T

起升高度:31.5m

起升速度:10m/min

起升电机:132kW 60%ED 起升机构工作级别:M7。

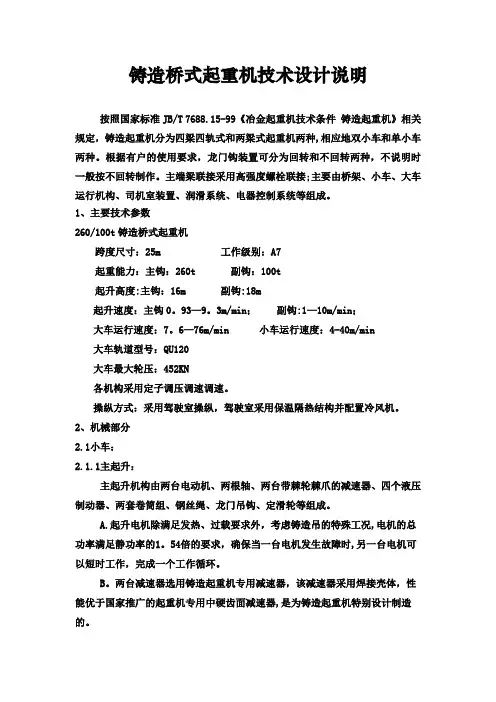

铸造桥式起重机技术设计说明按照国家标准JB/T 7688.15-99《冶金起重机技术条件铸造起重机》相关规定,铸造起重机分为四梁四轨式和两梁式起重机两种,相应地双小车和单小车两种。

根据有户的使用要求,龙门钩装置可分为回转和不回转两种,不说明时一般按不回转制作。

主端梁联接采用高强度螺栓联接;主要由桥架、小车、大车运行机构、司机室装置、润滑系统、电器控制系统等组成。

1、主要技术参数260/100t铸造桥式起重机跨度尺寸:25m 工作级别:A7起重能力:主钩:260t 副钩:100t起升高度:主钩:16m 副钩:18m起升速度:主钩0。

93—9。

3m/min;副钩:1—10m/min;大车运行速度:7。

6—76m/min 小车运行速度:4-40m/min大车轨道型号:QU120大车最大轮压:452KN各机构采用定子调压调速调速。

操纵方式:采用驾驶室操纵,驾驶室采用保温隔热结构并配置冷风机。

2、机械部分2.1小车:2.1.1主起升:主起升机构由两台电动机、两根轴、两台带棘轮棘爪的减速器、四个液压制动器、两套卷筒组、钢丝绳、龙门吊钩、定滑轮等组成。

A.起升电机除满足发热、过载要求外,考虑铸造吊的特殊工况,电机的总功率满足静功率的1。

54倍的要求,确保当一台电机发生故障时,另一台电机可以短时工作,完成一个工作循环。

B。

两台减速器选用铸造起重机专用减速器,该减速器采用焊接壳体,性能优于国家推广的起重机专用中硬齿面减速器,是为铸造起重机特别设计制造的。

C。

每套卷扬机构中两根独立缠绕的钢丝绳,能保证当一根或对角线上两根钢丝绳断裂后仍能将钢包安全地放到地面。

钢丝绳采用左右互捻,线接触优质钢丝绳,安全系数均严格按照《起重机设计规范》执行.D。

主起升机构定滑轮下设有传感器,司机室内设有报警装置保证超载时报警,当重物是起重量90%时予报警,1。

05倍时强行断电。

2.1。

2副起升:副起升由电动机、两套液压推杆制动器、联轴器、减速器、卷筒组、吊钩组、滑轮组等组成。

锻造与冲压是机械制造的基础工艺之一,是机械产品加工不可缺少的重要手段[1]。

而大锻件常被人们视为衡量锻造技术水平的重要标志之一,近年来国内主要的重型机械生产厂家已成熟掌握了大锻件的锻造技术。

为配合大锻件的生产,大型锻造起重机的研究就成为了必要。

锻造起重机主要用于辅助完成锻件的锻造。

在锻造过程中锻件需要不停地翻转,锻造起重机就是要完成或者配合操作机完成工件的翻转。

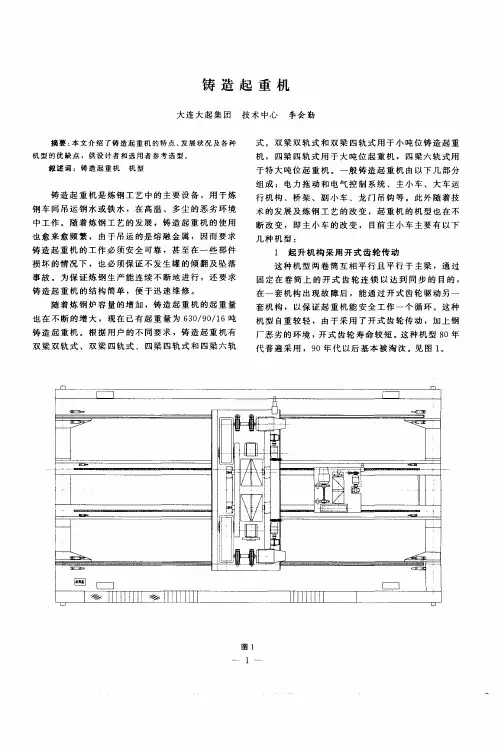

1大型锻造起重机的整体设计大型锻造起重机一般采用三梁四轨双小车结构,由桥架、主小车、翻料机构、副小车、起重机运行机构、主起升与副起升吊具、司机室、安全设备以及电力拖动和电气控制等部件组成(见图1)。

主小车下挂翻料机用来翻转工件,副小车不仅配合主小车抬起料杆(套筒)参与锻造,还可做一些辅助搬运工作[2]。

两根主梁与端梁通过拉杆相连,副主梁通过铰轴与相邻一根主梁相连。

为了防止锻件拔长时钢丝绳脱离卷筒绳槽,主、副小车上的卷筒平行于跨度方向。

主小车、翻料机的设计是锻造起重机设计的难点和重点部分,下面作简要介绍。

2主小车的设计主小车由起升机构、小车运行机构、小车架,以及主起升吊具等部件组成(见图2)。

主起升机大型锻造起重机的设计与研究文章编号:1674-9146(2018)09-0081-02程兆辉,于万成,曹天浩收稿日期:2018-07-02;修回日期:2018-08-06作者简介:程兆辉(1984-),男,山西平遥人,硕士,工程师,主要从事起重机设计研究,E-mail :czh19840924@ 。

(太原重工股份有限公司,山西太原030024)图1大型锻造起重机整体结构图2主起升结构布置图小车架主起升吊具构采用双电动机,双制动器,双减速机,卷筒轴线方向与主梁方向平行。

两套驱动分别作用于两台减速器,减速器低速轴通过卷筒联轴器带动两个双联卷筒装置工作,减速器高速轴通过联轴器、浮动轴连为一体,确保起升机构同步运行。

该装置设有两套滑轮组,滑轮组坐落在缓冲弹簧上,当载荷达到或超过额定起重量的10%(允许值)或者在锻造过程中由于强烈震动,冲击载荷超过以上数值时,弹簧的变形量增大,从而带动松闸装置打开制动器,使锻件(载荷)自动下落,避免了因过载而使机构损坏。

第1章前言铸造起重机是桥式起重机的一种,是冶金厂的专用起重设备,主要为炼钢厂转炉或电炉服务,用于吊运熔化金属,具有工作频繁、负荷作业率高、工作条件恶劣、速度高等特点。

1铸造起重机的分类铸造起重机按工艺流程可分为两类:将铁水罐从铁水车或混铁炉前的地坑(或地面)里吊起并将铁水倒入转炉的称兑铁水用铸造起重机;将转炉钢水运到铸锭坑或浇入连铸机的称铸锭用或连铸用铸造起重机。

兑铁水的铸造起重机的特点:(1)低于地面的地坑里挂起铁水罐,因此起升高度比较大。

(2)工作要比铸锭或连铸用铸造起重机频繁。

(3)装炉时,转炉内会放出大量含有粉尘的高温气体和铁合金粉尘,有时会直接遭受火焰幅射或烘烤,所以对起重机的防尘、防热、防火焰等都提出了极严格的要求。

铸锭用铸造起重机的特点:(1)起升高度没有兑铁水铸造起重机高。

(2)工作没有兑铁水铸造起重机繁重。

(3)长时间经受来自盛在钢水包内的铁水、钢水的幅射,所以对起重机的防幅射要求高。

2铸造起重机的特征对于铸造起重机主起升机构除了应满足一般起重机技术要求外,还应满足以下几点特殊要求:(1)主起升机构采用双电机驱动,当其中一台突然损坏时,要求另一台在短时间内能承担全部工作,以便将钢包吊运到安全地点,或者一台电机以一半的起升速度继续工作。

(2)两套独立的驱动机构,每套驱动机构装置中,必须装有两套制动器,若其中一套发生故障,另一套应能承担全部制动工作。

(3)龙门吊钩组的升降必须保持平衡,不得发生倾斜,以防钢水溢出。

(4)钢丝绳系统由四根钢丝绳组成,每组两根钢丝绳缠绕系统中设有平衡臂,保证钢丝绳受力均匀。

另外在工作中万一有一根或相对位置上的两根发生破断,其余的钢丝绳能支承载荷,而不会造成吊钩平衡横梁倾斜或坠落。

(5)吊钩在两个方向自由摆动,在设计中板钩与横梁之间增设吊叉,以避免在大车运行机构起、制动时吊钩承受异常的侧向载荷。

(6)电控设备密封防尘,隔热降温。

将电气设备设置在主梁内,并加隔热层以防幅射热,并在电气室内增设冷风机进行降温,确保电气元件的使用寿命。

![[整理]100t 铸造桥式起重机技术书 A7](https://uimg.taocdn.com/2b6f90f9dd88d0d233d46af7.webp)

一、主要技术参数:1、额定起重量:m Q=100/30t(主起升为被起吊的钢水包及钢水质量总和)2、跨度:L Q=1900cm3、工作级别:A74、起升高度:H q=20/22m5、起升速度:V q=7.43/9.3m/min6、小车运行速度:V x=37.24m/min7、大车运行速度:V d=84.55m/min8、小车轨距:K=6.616m9、小车轮距:b=3.163m10、小车轨道:QU10011、大车轨道:QU12012、大车轮距:230+431.6+230=477.6cm13、吊钩梁重:m o=11.258t14、小车重:P xc= 53.95t15、起重机总重:G=146.36t二、主梁截面的力学特性1)主梁跨中截面选用如图1所示。

a. 截面面积:F=(191+178)δ0+215(δ1+δ2)+3(7.26+9.617)=997.231cm2主梁封闭截面面积:A0=171×216.4=37004.4cm2b.主梁断面,对x轴形心位置y1=104.7cmy2=113.1cmc.主梁断面对y轴形心位置图(1)主梁截面图x 1=76.2cm x 2=98.2cmd.主梁断面对x 轴惯性矩: I x=7827940cm 4e.主梁断面垂直抗弯模数: W x =3169210cm y I xf.主梁断面对x 轴面积矩: S x =41290cm 3g.主梁断面对y 轴惯性矩: I y =4651270cm 4h.主梁断面水平抗弯模数:W y =48860cm 32) 主梁跨端选用截面如图2,对截面进行简化,去掉盖板外伸部分只计算闭口截面。

a.截面面积:F '= 727.76cm 2b.封闭截面面积:A 0'= 15101cm 2c.断面对x 轴形心位置y 1'= 46.7cm , y 2'= 42.6cmd.主梁断面对x 轴惯性矩: I x '= 659907cm 4 图(2)主梁端部截面e.断面垂直抗弯模数:W x '= 14315cm 3f.断面对x 轴面积矩: S x '= 12875cm 3 3)端梁选用截面如图3所示a.截面面积: F d =390.8cm 2b.端梁断面对x 轴形心位置 y d1=46.15cmy d2=43.15cmc.端梁断面对x 轴惯性矩:I dx =481248cm 4d.端梁断面垂直抗弯模数:W dx =10428cm 3e.端梁断面对y 轴惯性矩:I dy =154277cm 4 图(3)端梁截面图 三、主梁载荷 1) 固定载荷说明:主梁分司机室侧主梁及导电侧主梁,因司机室、电气设备、梯子平台等集中载荷都位于司机室侧,大车运行为四角分别驱动,仅竖架及导电侧栏杆布于导电侧主梁,故此计算以司机室侧主梁为准。

前言起重机械是用来起落物品或人员的,有的还能使这些物品或人员在其工作范围内作水平或空间移动的机械。

取物装置悬挂在可沿桥架运行的起重小车或运行式葫芦上的起重机,称为桥架型起重机。

桥架两头通过运行机构直接支承在高架轨道上的桥架型起重机,称之为“桥式起重机”。

桥式起重机一样有大车运行机构的桥架、装有起升机构和小车运行机构的起重小车、电气设备、司机室等几大部份组成。

外形像一个两头支承在平行的两条架空轨道上平移运行的单跨平板桥。

起升机构用来垂直起落物品,起重小车用来带着载荷作横向移动,以达到在跨度内和规定高度内组成的三维空间里做搬运和装卸货物用。

桥式起重机是利用最普遍、拥有量最大的一种轨道运行式起重机,其额定起重量从几吨到几百吨。

最大体的形式是通用吊钩桥式起重机,其他形式的桥式起重机都是在通用吊钩桥式起重机的基础上派生进展出来的。

起重机的产品型号表示为:类、组、型代号特点代号主参数代号更新代号例如:QD20/5桥式起重机表示为,吊钩桥式起重机,主钩20t,副钩5t。

在设计进程中,结合起重机的实际工作条件,注意了以下几方面的要求:整台起重机与厂方建筑物的配合,和小车与桥架的配合要适当。

小车与桥架的彼此配合,要紧在于:小车轨距(车轮中心线间的水平距离)和桥架上的小车轨距应相同,第二,在于小车的缓冲器与桥架上的挡铁位置要配合好,小车的撞尺和桥架上的行程限位装置要配合好。

小车的平面布置愈紧凑小车愈能跑到靠近桥架的两头,起重机工作范围也就愈大。

小车的高度小,相应的可使起重机的高度减小,从而降低了厂房建筑物的高度。

小车上机构的布置及同一机构中各零件间的配合要求适当。

起升机构和小车平面的布置要合理,二者之间的距离不该过小,不然维修不便,或造成小车架难以设计。

但也不该太大,不然小车就不紧凑。

小车车轮的轮压散布要求均匀。

如能知足那个要求,那么能够取得最小的车轮,轮轴及轴承箱的尺寸,而且使起重机桥架主梁上受到均匀的载荷。

一样最大轮压不该该超过平均轮压得20%。

起重机大车运行机构设计模板(中间不可见内容需要把文档下载下来后把字体改为黑色) 注:以下内容为通用起重机大车运行机构设计模板,大家只需要往里面代入自己的数据即可。

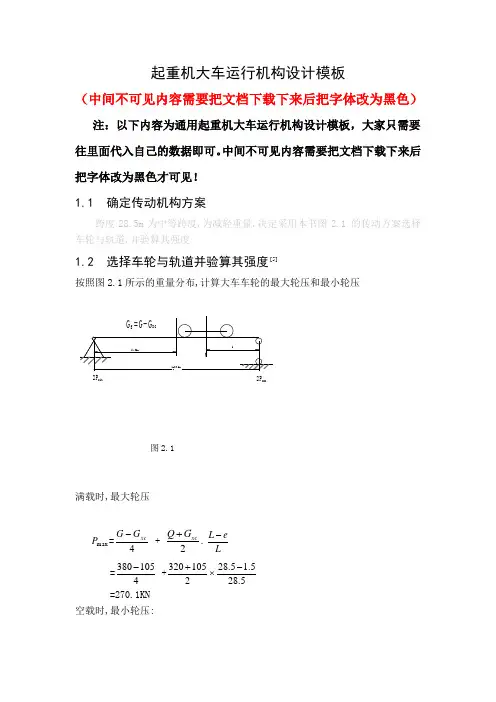

中间不可见内容需要把文档下载下来后把字体改为黑色才可见!1.1 确定传动机构方案跨度28.5m 为中等跨度,为减轻重量,决定采用本书图2.1 的传动方案选择车轮与轨道,并验算其强度1.2 选择车轮与轨道并验算其强度[5]按照图2.1所示的重量分布,计算大车车轮的最大轮压和最小轮压 eL=22.5m2P max2P min G g =G-G xc11.25m图2.1满载时,最大轮压max P =4xc G G - + 2xc G Q +.L e L - =3801054- +3201052+⨯28.5 1.528.5- =270.1KN空载时,最小轮压:min P =4xc G G - + 2xc G .L 1 =3801054- + 1052⨯ 1.528.5 =71.51KN 车轮踏面疲劳计算载荷[6]c P =32min max P P +=351.711.2702+⨯=203.9KN 车轮材料:采用ZG340-640(调质),b σ=700MPa,s σ=380MPa,由附表18选择车轮直径Dc=500mm ,由[1]表5-1查得轨道型号为P38(铁路轨道)或Qu70(起重机专用轨道)按车轮与轨道为点接触和线接触两种情况来验算车轮的接触强度点接触局部挤压强度验算[7]P c ''=k 232mR c 1c 2=0.151234000.4⨯0.97⨯1=438925N (2.1) k 2——许用点接触应力常数(N/mm 2)由[1]表5-2取k 2=0.181R ——曲率半径,由车论和轨道两者曲率半径中取最大值,取QU70轨道的曲率半径为R=400mmm ——由轨顶和车轮曲率半径之比(r/R )所确定的系数,由[1]表5-5查m=0.4c 1——转速系数,由[1]表5-3,车论转速n c =C dc D V π=7.085⨯π=38.6r/min ,c 1=0.97 c 2——工作级别系数,由[1]表5-4查得当M5级时,c 2=1P c ''>c P 故验算通过线接触局部挤压强度验算[8]P C '=k 1D c l c 1c 2=6.8⨯700⨯70⨯0.97⨯1=323204Nk 1——许用线接触应力常数(N/mm 2)由[1]表5-2查得k 1=6.6l ——车轨与轨道的有效接触长度,P38轨道的l=68mm ,而QU70轨道的l=70mm ,按后者计算D c ——车论直径(mm )c 1,c2——同前PC '>cP故验算通过1.3 运行阻力计算摩擦总阻力矩[9]:Mm =β(Q+G)(k+μ2d) (2.2)由[3]查得D c=700mm车轮的轴承型号为7524,与轴承内径相配合处车轮轴直径d=120mm;由[1]表7-1至7-3查得:滚动摩擦系数k=0.0008;轴承摩擦系数μ=0.02;附加阻力系数β=1.5。

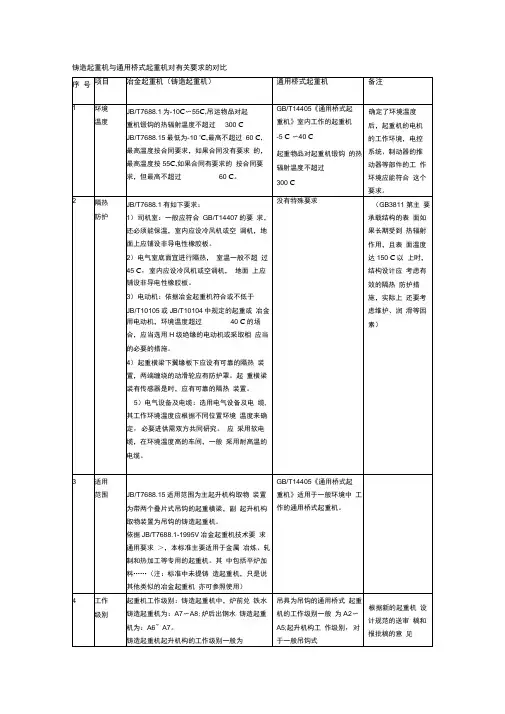

铸造起重机与通用桥式起重机对有关要求的对比闭式的,其制动器安全系数应不小于GB3811中,制动器应灵敏可靠。

(GB3811中,每套独立的驱动装置至少应装有两个制动器,每一个制动器的安全系数不低于1.25;对于2套彼此有刚性联系的驱动装置,每套驱动装置装有两个支持制动器时,每一个制动器的安全系数不低于 1.1)4)JB7688.15规定,起重机装有称量装置时,应在司机室和主梁的适当位置设有明显的显示装置。

5)JB7688.1中,起重机直接受高温辐射部分应设隔热板或隔热围墙。

JB7688.1中,对电气设备应采取防护措施;6)JB7688.15 中,……调速的起升机构应设超速保护。

7)大车运行速度大于100min的起重机,在两台起重机之间应装设预减速防撞装置。

能和额定下降速度,通常为额定下降速度的1.25 〜1.4 倍。

8主要零部件(含电气元件)1)车轮:根据标准宜用锻造车轮或轧制车轮,一般不能用铸造车轮2)主钩吊具应采用叠片式吊钩,(要求:钩口处应设防磨保护鞍座,间隙应不大于0.5mm,钩片的轧制方向应与钩长方向一致材料应不低于Q235B),钩距L的极限偏差,距离3~4m时,为不大于3mm,......两钩口应保持水平,钩口高度差不应大于2L/1000 (详见JB/T7688.15)3)减速器:没有特别的要求,JB/T7688.1 规定应当符合或性能不低于JB/T8905标准的质量要求,此外,还有一条要求:主起升用减速器的机盖和机座不宜采用铸铁件另外,主起升机构的机盖和机座不宜采用铸铁件。

4)滑轮:推荐采用铸造滑轮5)卷筒:推荐采用铸造卷筒(注:目前较大的铸造起重机采用铸造卷筒有一定的困难,一般都用锻造卷筒),采用焊接卷筒时,材料不低于Q235-C ;或Q345 (16Mn )。

焊缝探伤:卷筒体的环形对接焊缝和纵向对接焊缝,应作无损探伤检测,对环形对接焊缝要作100%无损探伤检测,射线探伤不低于GB3323中II级质量要求,超声1)车轮:GB4628起重机圆柱车轮,无特殊要求2)吊钩:GB10051锻造吊钩3)(原标准号减速器:ZBJ19010 或ZBJ19011)(新标准号:JB/T8905.1起重机用三支点减速器JB/T8905.2起重机用底座式减速器)采用其它减速器齿轮付的精度不低于GB10051中规定8-8-7级如用开式齿轮不低于GB10051中规定的8级4)滑轮:ZBJ800065)铸造卷筒:ZBJ800076)司机室GB/T144077)电机:ZBK26008ZBK26007(新标准为:JB/T10104 YZ 系列起重及冶金用三相异步电动机技术条件JB/T10105YZR系列起重及冶金用绕线转子三相通桥只列了标准号,要求符合或不低于所列标准号齿轮轴材料为42CrMo,调质硬度291 〜323HB,齿轮或齿圈的材料为35CrMo,调质硬度255 ~291HB。

1 绪论1.1 研究的意义及目的桥式铸造起重机是桥架型起重机的一种,它依靠起升机构和水平面内的两个相互垂直方向移动的运行机构,桥式铸造起重机是炼钢车间和连续铸造车间中的主要生产设备之一。

它的主要用途是:将从高炉车间运来的铁水倒入混铁炉中进行贮存、保温,或兑入平炉或转炉中进行冶炼,以及吊运从平炉或转炉中炼好的钢水进行浇铸钢锭或在连续铸造车间中将盛钢桶直接吊到连铸机的钢包回转台上进行连续浇铸,用于不同规模的炼钢车间和不同的炼钢方式的铸造起重机的结构型式和性能参数各不相同。

但桥式铸造起重机是冶金行业必须使用的一种起重运输机械。

它具备承载能力大,工作可靠性高,运行速度快,维护检修方便,有完善的安全保护装置,制造工艺相对简单等优点。

目前随着经济建设的发展,用户对桥式铸造起重机的性能和安全要求越来越高。

但是目前的设计工作主要依靠手工完成,重复性劳动很大,而且国内桥式起重机的结构型式比较落后,其开发能力、产品规模和质量与国外都有着相当大的差距。

当今,桥式起重机已不再是传统意义上粗大笨重、操作复杂、维护困难的工业设备,而是现代工业面向用户的设计理念和世界先进技术的完美结合,塑造出体积轻巧、结构紧凑、操作简便、使用安全、免维护等优秀特性的产品是当前起重机设计的目标。

冶金起重机通常是指参加炼钢、轧钢、锻造、热处理等生产过程并直接完成某一种特定工艺的特种起重机。

这种起重机工作时其利用等级高,载荷状态重,工作环境恶劣,往往处在高温,高粉尘的环境中,并且由于高速运行,其承受的冲击载荷大,其功能非一般起重机能代替,所以市场对其的需求较大,对其的设计研究有着更高的要求。

本设计通过对桥式起重机的大车运行机构部分的设计计算,以及电动机、联轴器、缓冲器、制动器的选用;运行机构减速器的设计计算和零件的校核计算及结构设计,完成了桥式起重机的大车运行机构机械部分的设计。

通过一系列的设计,满足设计要求,并且整个传动过程比较平稳,且大车运行机构结构简单,拆装方便,维修容易,价格低廉。

69中国设备工程Engineer ing hina C P l ant中国设备工程 2018.08 (下)1 450t 铸造起重机结构及裂纹介绍武钢第三炼钢厂钢水接受跨2#450t 铸造起重机主要用于在钢水跨将钢水吊运至连铸回转大包台上,承受300 t 钢水转运工作。

该机整体结构形式为四梁六轨式,属于特大吨位铸造起重机。

其四根主梁上铺设六根轨道,副小车占用内侧两根轨道,在两根内主梁内侧腹板上方铺设的轨道上运行;主小车占用四根轨道,在外主梁内侧腹板上方和内主梁外侧腹板上方铺设的轨道上运行。

内外主梁之间用铰轴连接,两根内主梁之间用连杆连接,结构简图如图1所示。

1.内主梁2.外主梁3.主小车4.副小车5.主起升机构图1 450t 铸造起重机结构简图由于该起重机工作频繁,承载重,需要定期进行专门的安全检查。

近一段时间,对上述起重机桥架金属结构进行无损探伤时,发现主梁主腹板端部与端梁的连接处出现了严重的疲劳裂纹,威胁着该起重机的安全生产。

图2为该裂纹的现场实拍照片及其裂纹部位尺寸示意图。

图2 主梁端部裂纹及示意图2 现场测试为了分析该裂纹产生的原因,以便有针对性地加固处理,特对该起重机金属结构的危险部位进行了现场的应力测试。

2.1 测点布置应力信号采用电阻应变片来测取,其贴片位置如图3所示,其中1#、2#、3#应变片组成一个应变花,用于测取外主梁南端的应力状况,4#应变片位于主梁跨中下盖板处,用于测取主梁跨中的正应力,5#、6#位于主梁北端,分别与1#、3#相对应便于比较。

图3 应变片布置示意图2.2 应力测试结果及分析带负载测试是在该起重机正常工作状态下进行的。

大、小车分别做相应的运动,到达钢水罐存放位置,吊起钢水罐(450t),再次分别运动。

整个工况下主梁端部动态等效应力和剪应力信号如图4所示(调零位置:主小车位于桥架北端)。

从图中可以看出:整个历程中最大值出现在起重机做复合运动时,负载主小车位于南极限瞬间,此时,等效应力稳定值达到57.8MPa,剪切应力稳定值达到55.5MPa,考虑到动态效应,最大等效应力达到73.4MPa,最大剪切应力达到70.8MPa。

铸造起重机吨位结构设计第一章总体方案设计§1.1 原始参数起重量Q(主/副) 180/50t跨度S 22m工作级别Ai A8起升高度H(主/副) 20/22m起升速度V(主/副) 4.5/11.4 m/min运行速度(主/副/大车) 36/33.7/73.5 m/min轮距(主/副/大车) 4080/1850/9800 mm轨距(主/副/大车) 8700/3000/22000 mm轮压(主/副/大车) 34500/19640/87600 kg起重机重量 220t§1.2总体结构及设计根据已给参数,此桥式铸造起重机吨位、跨度较大,为减少结构的超静定次数,改善受力,方便运输,选用六梁铰接式结构。

结构框架如图(1)图(1)§1.3 材料选择及许用应力根据总体结构,铸造起重机工作级别A8为重级,工作环境温度较高,设计计算时疲劳强度为其首要约束条件,选用Q235-A,考虑起重量较大,主/副梁均采用偏轨箱型梁。

材料的许用应力及性能常数见表1、表2。

表1.1 材料许用应力表1.2 材料性能常数表§1.4各部件尺寸及截面性质1. 主主梁尺寸 初选高度1111417H S ⎛⎫=⎪⎝⎭:=1294~1571mm 考虑大车运行机构安装在主梁内,且主主梁与副主梁的高度差必须满足一定得要求,故将主主梁取为大截面薄钢板的形式,以达到节省材料、重量轻的要求。

因此取腹板高度2400h =mm 。

为了省去走台,对宽型偏轨箱型梁11/ 1.0 1.5H B =:,主主梁腹板内侧间距取12200B =mm>50L=440mm 。

上下翼缘板厚度018δ=mm ,上翼缘板长2530mm ,下翼缘板长2326mm,主腹板厚度114δ=mm ,副腹板厚度 212δ=mm 。

上下翼缘板外伸部分长不相同。

有轨道一侧上翼缘板外伸长度015270e b δ≤=mm ,取e b =250mm 。

其它翼缘外伸部分长度 1.527e f b h ≥=mm 。

100/20tx22m 铸造吊计算书XXX公司一、主要技术参数起重量:主钩Q主=100t, 副钩Q副=20t跨度:S=22m起升高度:H主=28m, H副=30m工作机别:主起升:M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升:V主=9m/min副起升:V副=12m/min小车运行:V小=40m/min大车运行:V大=90二、主起升机构计算:Q=100000kg G=12000(吊钩梁)1. 选择钢丝绳Smax=(Q+G)/2mη=(100000+12000)/(2x8x0.95)=7368∑S≥Smax .n/α=7368x7/0.92=56060选6X(19)+7x7—30—170Id=30, S丝=61350kg2. 选择电动机Nj=(Q+G)+V/(6120x0.91)=181KWN JC%=40 = K电·N静=1.1×70.4=200KW利用两台电动机YZP355L2-10,N=132KW(S3 40%),n=585r.p.m 保证一台电机出问题时,另一台电机能完成一个工作循环.3. 卷筒计算1). 确定卷筒直径(公式见设计规范P41)D0min=h1.d=30×26=780根据起升高度及小车布置取D0=12002). 卷筒长度和厚度计算L双=2(L0+L1+L2)+L光其中:L0—卷筒半边的绳槽部分长度;Lo =1020mmL1—卷筒一端固定钢丝绳所需长度,L1=3P=102L2—空余长度,取L2min=40L光—卷筒左、右槽之间不车绳槽部分长度,L光=80L双=2×(1020+102+40)+80=2412mm取卷筒长度L双=2500,卷筒材料采用Q235-B,卷筒壁厚30。

3). 卷筒转速n=9x4/3.14/1.23=9.324. 选择减速机机构传动比i=585/9.32=62.8选QJS-D1000-63-IX-Hi=635. 实际起升速度验算V=8.97m/min6. 制动器选择M制≥K . M制静=1.75x 112000x1.23x0.91/(2x8x63)=218 kg.m=2180N.m选择2台YWZ5—500/E201制动器。

铸造起重机吨位结构设计第一章总体方案设计§1.1 原始参数起重量Q(主/副) 180/50t跨度S 22m工作级别Ai A8起升高度H(主/副) 20/22m起升速度V(主/副) 4.5/11.4 m/min运行速度(主/副/大车) 36/33.7/73.5 m/min轮距(主/副/大车) 4080/1850/9800 mm轨距(主/副/大车) 8700/3000/22000 mm轮压(主/副/大车) 34500/19640/87600 kg起重机重量 220t§1.2总体结构及设计根据已给参数,此桥式铸造起重机吨位、跨度较大,为减少结构的超静定次数,改善受力,方便运输,选用六梁铰接式结构。

结构框架如图(1)图(1)§1.3 材料选择及许用应力根据总体结构,铸造起重机工作级别A8为重级,工作环境温度较高,设计计算时疲劳强度为其首要约束条件,选用Q235-A,考虑起重量较大,主/副梁均采用偏轨箱型梁。

材料的许用应力及性能常数见表1、表2。

表1.1 材料许用应力表1.2 材料性能常数表§1.4各部件尺寸及截面性质1. 主主梁尺寸 初选高度1111417H S ⎛⎫=⎪⎝⎭:=1294~1571mm 考虑大车运行机构安装在主梁内,且主主梁与副主梁的高度差必须满足一定得要求,故将主主梁取为大截面薄钢板的形式,以达到节省材料、重量轻的要求。

因此取腹板高度2400h =mm 。

为了省去走台,对宽型偏轨箱型梁11/ 1.0 1.5H B =:,主主梁腹板内侧间距取12200B =mm>50L=440mm 。

上下翼缘板厚度018δ=mm ,上翼缘板长2530mm ,下翼缘板长2326mm,主腹板厚度114δ=mm ,副腹板厚度 212δ=mm 。

上下翼缘板外伸部分长不相同。

有轨道一侧上翼缘板外伸长度015270e b δ≤=mm ,取e b =250mm 。

其它翼缘外伸部分长度 1.527e f b h ≥=mm 。

018f h δ==mm (焊缝厚度) 取'e b =50mm 。

轨道侧主腹板受局部压应力,应将板加厚,由局部压应力的分布长度,设计离上翼缘板350mm 的一段腹板板厚取为18mm 。

主主梁跨中截面尺寸如图(2)图(2)2.主主梁跨端截面尺寸 高度21112436121822H H ==⨯=mm 要确定主主梁跨端截面尺寸,只需确定其高度2H ,取2H =1300mm ,跨端下翼缘板厚度为18mm 。

主主梁跨端截面尺寸如图(3)3.截面性质(1) 主主梁跨中 建立如图示的坐标系,计算形心位置232618924001212182050141043350182243253018242723261824001220501435018253018i ii A y y A⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯==⨯+⨯+⨯+⨯+⨯∑∑ =1256.85≈1257mm 。

2400125623261811632530181265205014226935018226924001223261825301820501435018iiiA y x A⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯==⨯+⨯+⨯+⨯+⨯∑∑ =1238.88≈1239mm 计算弯心位置2112121021.3810211214e b δδδ===≈++mm弯心近似地在截面对称形心轴x 上,其至主腹板中线的距离为1021mm 。

净截面面积 ()2253023261824001220501435018151208A mm =+⨯+⨯+⨯+⨯=毛截面面积 20241822135351034A mm =⨯=计算惯性矩 对形心轴x 的惯性矩()333223322210425301823261812240025301811702326181257912121218350142050122400393501898620501421412121.59010x I mm ⨯⨯⨯=+⨯⨯++⨯⨯-+⨯⨯+⨯⨯++⨯⨯++⨯⨯=⨯ 对形心轴y 的惯性矩()()333223322211418232618253024001223261876253018262400121212205014350181212395620501410875735018103212121.20910y I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯⨯-++⨯⨯-++⨯⨯=⨯(2) 主主梁跨端截面性质净截面面积 ()223262530181264123501891414121672A mm =+⨯+⨯+⨯+⨯=毛截面面积 20221312822837066A mm =⨯=建立图示的坐标系,计算形心位置2326189253018129112641265091414475121672350181107674.6675i iiA y y Amm⨯⨯+⨯⨯+⨯⨯+⨯⨯+==⨯⨯=≈∑∑25301812652326181163126412569141422691216723501822711236.861237i iiA y x Amm⨯⨯+⨯⨯+⨯⨯+⨯⨯+==⨯⨯=≈∑∑计算惯性矩,对形心轴x 的惯性矩3332233222104253018232618121264253018616232618666121212149141835012126425914142001835043212124.05210X I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯⨯++⨯⨯++⨯⨯=⨯ 对形心轴y 的惯性矩333223322210418232618253012641218232674182530281264121212914143501812118191414103235018103412128.49710y I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯⨯++⨯⨯++⨯⨯=⨯ 二、副主梁尺寸 1. 初选梁高 1111417H S ⎛⎫=⎪⎝⎭:=1294~1571mm ,取腹板高度 01500h mm =,上下翼缘板厚度 016mm δ=,腹板厚度:主腹板 110mm δ=,副腹板厚度 28mm δ=,副主梁总高10021532H h mm δ=+=副主梁宽度 ()000.6~0.8900~1200b h mm ==, 取腹板内侧间距 0110044050Lb mm mm =>= 且 110015103H mm >=,主腹板一侧上翼缘板外伸长度15eb δ≤,取外伸长 121e b mm =,其余悬伸长大于1.5倍的焊缝厚度,取'31e b mm =。

其尺寸如下图()4图(4)2. 副主梁跨端截面尺寸的确定 确定其高度 2111153276622H H mm ==⨯=,取腹板高度为800mm 副主梁跨端截面尺寸如图(5)图(5)3. 截面性质( 1) 跨中 建立图示的直角坐标系,求形心位置净截面面积 ()()21180127016108150066200A mm =+⨯++⨯=毛截面面积 20110915161681244A mm =⨯=()118016812701615241081500766782.4978266200iiA yy mm A⨯⨯+⨯⨯++⨯⨯===≈∑1180165901270166351500835150010114466200628.74629i iA y x A mm⨯⨯+⨯⨯+⨯⨯+⨯⨯==≈∑计算弯心位置A ()2128110054492.8493108e mm δδδ==⨯++=≈++弯心距主腹板板厚中线的距离为 493e mm = 计算惯性矩 对形心轴x 的惯性矩:3332232210412701611801610150012701674211801677412121281500150010161500816 2.7571012x I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯++⨯⨯=⨯ 对形心轴y 的惯性矩:333223221041500101500816118015001051515008594118016121212161270391612706 1.3161012y I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯++⨯⨯=⨯ ()2副主梁跨端截面性质 建立图示的坐标系,求截面形心位置净截面面积 ()()2127011801610880053600A mm =+⨯++⨯=毛截面面积 201109816904944A mm =⨯=1180168127016824800841680010416426.9642753600iiA y y mmA⨯⨯+⨯⨯+⨯⨯+⨯⨯===≈∑118016590127016635800835800101144623.4862453600iiA yx mmA⨯⨯+⨯⨯+⨯⨯+⨯⨯===≈∑ 对形心轴x 的惯性矩:333223229412701611801610800127016397118016419800121212880010118800117.2881012x I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯++⨯⨯=⨯ 对形心轴y 的惯性矩:333223229416118016127080010161180341612701180010121212800852080085899.331012y I mm ⨯⨯⨯=+⨯⨯++⨯⨯++⨯⨯⨯++⨯⨯=⨯ 三、端梁截面尺寸考虑大车车轮的安装及台车的形状尺寸,端梁内宽取为600mm 。

初设截面尺寸如下图()6图(6)形心即对称中心 330x mm = 400y mm = 对形心轴x 的惯性矩:3329466012107766601239422 3.238101212x I mm ⎛⎫⨯⨯=+⨯⨯⨯+⨯=⨯ ⎪⎝⎭332947761012660776103052 1.731101212y I mm ⎛⎫⨯⨯=+⨯⨯⨯+=⨯ ⎪⎝⎭净截面面积 266012277610231360A mm =⨯⨯+⨯⨯=毛截面面积 20610788480680A mm =⨯=四、各截面尺寸及性质汇总表图(7)尺寸汇总表 1.3 单位:mm截面性质汇总表1.4第二章 桥架分析§2.1 载荷组合的确定 一、动力效应系数的计算1.起升冲击系数1φ 0.91 1.1φ≤≤ 对桥式铸造起重机 1 1.1φ= 2.起升动载系数2φ 主主梁 22min 2 4.51.150.51 1.18860q v φφβ=+=+⨯= 副主梁22min 211.41.150.51 1.24760q v φφβ=+=+⨯=3.运行冲击系数 473.51.10.058 1.10.0581 1.17160v φ=+=+⨯⨯=y v 为大车运行速度 y v =73.5/min m ,h 为轨道街头处两轨面得高度差 1h mm ≤,根据工作级别,动载荷用载荷组合 进行计算,应用运行冲击系数4φ。