萃取法分离异戊二烯工艺分析

- 格式:pdf

- 大小:203.55 KB

- 文档页数:3

异戊二烯生产技术分析异戊二烯是裂解C5中用途最大、含量最高的组分之一,通常是从裂解重质液态烃的混合C5馏分萃取而得。

异戊二烯的生产方法主要有脱氢法、合成法和萃取蒸馏法等三种。

脱氢法脱氢法按原料分为异戊烷脱氢和异戊烯脱氢,按反应机理分为催化脱氢和氧化脱氢。

目前催化脱氢法在美国古特里奇公司、荷兰西埃鲁公司和俄罗斯有工业化生产装置。

异戊烷两步催化脱氢法原料异戊烷来自催化裂化或直馏汽油,先将异戊烷脱氢为异戊烯,再将异戊烯催化脱氢生产异戊二烯,再用乙腈或二甲基甲酰胺萃取蒸馏得高纯度的异戊二烯产品。

该方法的特点是原料便宜易得,但工艺流程比较复杂。

异戊烷两步催化脱氢法是独联体和东欧国家生产异戊二烯的主要方法。

异戊烯催化脱氢原料异戊烯是从炼油厂C5馏分中抽提分离而得。

异戊烯催化脱氢制粗异戊二烯包括脱氢、吸附和精馏3个步骤,为了制得聚合级产品,粗异戊二烯还必须经过萃取法将其净化。

该方法的特点是原料异戊烯的浓度范围宽(10%~30%),但近年已不采用该方法生产异戊二烯。

化学合成法化学合成法主要包括异丁烯-甲醛法、乙炔-丙酮法、丙烯二聚法等。

异丁烯-甲醛法采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,一步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

异丁烯-甲醛一步法分液相和气相合成两种,气相合成法是采用磷酸盐催化剂或氧化硅和氧化锑为催化剂,甲醛和异丁烯气体进行反应生成异戊二烯。

液相合成法是用抽提丁二烯后含异丁烯的抽余C5馏分经水合生成的叔丁醇为原料,以固体酸或溶液酸为催化剂,过量叔丁醇(或异丁烯)和甲醛进行液相反应生成异戊二烯。

该工艺具有很好的发展前景,但目前仍处于开发阶段,未能工业化的原因主要是单程转化率及选择性较低。

异丁烯-甲醛两步法异丁烯和甲醛在稀硫酸催化剂存在下发生反应生成4,4-二甲基-1,3-二氧杂环己烷后,在磷酸型催化剂存在下进一步裂解生成异戊二烯。

先进分离技术加速碳五利用随着乙烯工业的快速发展,我国裂解碳五的年产量已经达到近200万吨,但大多数尚未深加工利用。

南京工业大学化工分离研究所开发的共沸精馏和萃取精馏耦合工艺,解决了碳五资源分离过程中的技术难题,可大大降低裂解碳五深加工利用的成本。

目前,宁波一家抗氧化剂企业正利用该技术建设工业化生产装置。

作为乙烯装置的主要副产物,裂解碳五可以分离出异戊二烯等多种高附加值的双烯组分,是合成橡胶、树脂、涂料、香料、医药、农药等产业的重要原料。

不过裂解碳五组成复杂,有二三十种沸点相近的组分,要分离出高纯度、高要求的异戊二烯等并非易事。

传统的裂解碳五分离技术有两步萃取精馏和共沸超精馏等方法,存在溶剂用量大、操作温度高、产品纯度低等不足。

南工大化工分离研究所在多年研究的基础上,开发成功一步共沸精馏和一步萃取精馏耦合的技术,既可分离出含异戊二烯和正戊烷的混合物,也可得到单一的异戊二烯产品,同时提纯其他组分。

该工艺所需的能量级别低,产品方案有弹性,耗用溶剂少,避免了由溶剂带来的诸多问题。

专家认为,该成果有效降低了裂解碳五深加工的成本,将有力推动国内裂解碳五资源的有效利用。

该技术成果的特点在于:分离异戊二烯的纯度可达到99.5%以上,环戊二烯、间戊二烯等双烯组分的收率也大于90%;溶剂用量少,不到萃取精馏法用量的1/10;萃取蒸馏过程的操作条件温和,提高了生产过程的安全性;生产异戊二烯的同时可以得到正戊烷产品;反应过程灵活,可生产不同品种和规格的产品以满足多样化的市场需求。

国内炼厂和裂解厂副产大量碳五资源。

以年产30万吨乙烯厂为例,副产约4万~5万吨裂解碳五,其中包括异戊二烯7000~10000吨,环戊二烯、间戊二烯等组分各6000~7000吨。

如果能对这些物料进行高效分离和利用,将会收到良好的经济效益。

裂解C5分离异戊二烯工艺研究进展摘要:随着乙烯工业的飞速发展,C5资源也日渐丰富,而异戊二烯的产量是衡量裂解C5利用率的一大指标,本文主要阐述了国内外分离利用裂解C5馏分中异戊二烯的工艺技术现状。

关键词:裂解C5 异戊二烯分离工艺石油烃类裂解制乙烯过程中,伴随产生较大量的C5馏分,裂解原料不同,C5的组成也略有不同,随着乙烯装置的扩容改造,C5馏分的产量也明显增加。

C5馏分也是一种宝贵的资源,可以用来生产一系列的具有高附加值的产品,然而目前我国相当一部分C5用作乙烯装置的燃料或用作其他燃料浪费掉了,C5作为一种潜在的资源,具有广阔的发展前景,其开发利用已经备受国内外公司企业的普遍关注。

1、裂解C5的组成石油烃类裂解过程中副产的C5产量约为乙烯的13%~16%,裂解C5的组成也非常的复杂,沸点也较接近,各组分间形成的共沸物也相对较多,并且其中的二烯烃易发生聚合,因此C5分离的难度也相对较大。

其主要由二烯烃组成,较活泼,二烯烃中的异戊二烯、间戊二烯以及双环戊二烯的含量高达50%以上,也成为C5资源综合利用的重点组分。

分离制取异戊二烯、间戊二烯以及双环戊二烯等二烯烃[1,2],可作为橡胶、医药化学品以及其他精细化工品的原料。

美国、日本在此方面的可发应用相对较早,现在处于领先地位。

异戊二烯可用于生产性能类似甚至优于天然橡胶的异戊橡胶,异戊橡胶应用广泛,前景广阔,市场价值高。

此外,异戊二烯还可用于生产丁基橡胶、乙烯-异戊二烯-苯乙烯热塑性弹性体(SIS)、高反式异戊二烯橡胶、芳樟醇等,另外异戊二烯还可用于制备医药化学品、香料、杀虫剂等。

间戊二烯可用于生产环氧树脂固化剂、间戊二烯树脂[3]、尼龙、塑料、顺酐、涂料油墨以及粘合剂等,其中间戊二烯树脂可用于改善橡胶的加工性能,造纸业中性施胶剂以及建筑业中的石膏板等。

双环戊二烯可进行氢化、加成、卤化、聚合、缩合以及还原等反应,其用途广泛,是树脂和诸多精细化学品的重要原料,可用于生产制备乙丙橡胶、石油树脂、改性不饱和聚酯、聚双环戊二烯树脂,降冰片烯橡胶、防腐剂、固化剂、增塑剂、合成香料,还可用于生产硫化水泥等。

异戊二烯生产技术分析异戊二烯是裂解C5中用途最大、含量最高的组分之一,通常是从裂解重质液态烃的混合C5馏分萃取而得。

异戊二烯的生产方法主要有脱氢法、合成法和萃取蒸馏法等三种。

脱氢法脱氢法按原料分为异戊烷脱氢和异戊烯脱氢,按反应机理分为催化脱氢和氧化脱氢。

目前催化脱氢法在美国古特里奇公司、荷兰西埃鲁公司和俄罗斯有工业化生产装置。

异戊烷两步催化脱氢法原料异戊烷来自催化裂化或直馏汽油,先将异戊烷脱氢为异戊烯,再将异戊烯催化脱氢生产异戊二烯,再用乙腈或二甲基甲酰胺萃取蒸馏得高纯度的异戊二烯产品。

该方法的特点是原料便宜易得,但工艺流程比较复杂。

异戊烷两步催化脱氢法是独联体和东欧国家生产异戊二烯的主要方法。

异戊烯催化脱氢原料异戊烯是从炼油厂C5馏分中抽提分离而得。

异戊烯催化脱氢制粗异戊二烯包括脱氢、吸附和精馏3个步骤,为了制得聚合级产品,粗异戊二烯还必须经过萃取法将其净化。

该方法的特点是原料异戊烯的浓度范围宽(10%~30%),但近年已不采用该方法生产异戊二烯。

化学合成法化学合成法主要包括异丁烯-甲醛法、乙炔-丙酮法、丙烯二聚法等。

异丁烯-甲醛法采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,一步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

异丁烯-甲醛一步法分液相和气相合成两种,气相合成法是采用磷酸盐催化剂或氧化硅和氧化锑为催化剂,甲醛和异丁烯气体进行反应生成异戊二烯。

液相合成法是用抽提丁二烯后含异丁烯的抽余C5馏分经水合生成的叔丁醇为原料,以固体酸或溶液酸为催化剂,过量叔丁醇(或异丁烯)和甲醛进行液相反应生成异戊二烯。

该工艺具有很好的发展前景,但目前仍处于开发阶段,未能工业化的原因主要是单程转化率及选择性较低。

异丁烯-甲醛两步法异丁烯和甲醛在稀硫酸催化剂存在下发生反应生成4,4-二甲基-1,3-二氧杂环己烷后,在磷酸型催化剂存在下进一步裂解生成异戊二烯。

异戊二烯的生产工艺与技术路线的选择异戊二烯是一种重要的有机化工原料,广泛应用于橡胶、塑料、溶剂等领域。

本文将讨论异戊二烯的生产工艺与技术路线的选择。

石油法是通过从裂化汽油中分离出异戊烯来生产异戊二烯的一种方法。

具体的工艺路线如下:1.原料准备:选用石油炼制过程中产生的裂化汽油作为原料,将其进行预处理,除去杂质和饱和烃。

2.分离异戊烯:将预处理后的原料送入分离塔,在恰当的温度和压力下,通过分馏将异戊烯从其他成分中分离出来。

3.纯化异戊烯:通过冷却和冷凝操作将分离得到的异戊烯进一步纯化,除去杂质,得到纯净的异戊烯。

4.沸腾床催化:将纯净的异戊烯送入沸腾床催化装置,在高温和催化剂的作用下进行重合反应,生成异戊二烯。

石油法生产异戊二烯的工艺路线相对简单,但也存在一些问题。

首先,石油资源的有限性限制了该工艺的可持续性发展。

此外,沸腾床催化装置的操作复杂,对催化剂的选择和管理要求较高。

为了解决这些问题,煤焦油法是一种备受关注的新型工艺路线。

下面将介绍煤焦油法的生产工艺及技术路线。

煤焦油法是通过提取煤焦油中的苯环化合物来生产异戊二烯的方法。

具体的工艺路线如下:1.煤焦油提取:将煤焦油进行预处理,除去杂质和饱和烃。

然后使用分离技术,如溶剂抽提或萃取,将苯环化合物从煤焦油中提取出来。

2.纯化苯环化合物:通过冷却和冷凝操作将提取得到的苯环化合物进一步纯化,除去杂质,得到纯净的苯环化合物。

3.裂解苯环化合物:将纯净的苯环化合物送入裂解装置,在高温和催化剂的作用下进行裂解反应,生成异戊二烯。

煤焦油法生产异戊二烯的工艺路线相对石油法更加环保和可持续,因为煤炭资源相对石油资源更加丰富。

然而,煤焦油法也存在一些问题,如裂解装置的操作复杂性和催化剂的选择等。

除了石油法和煤焦油法,生物法也是一种可行的生产异戊二烯的技术路线。

生物法是通过利用微生物发酵的方法,将植物中的糖类转化为异戊二烯。

这种方法相对环保和可持续,但目前在工业化规模上还存在一些挑战,如微生物的选育和发酵工艺的优化等。

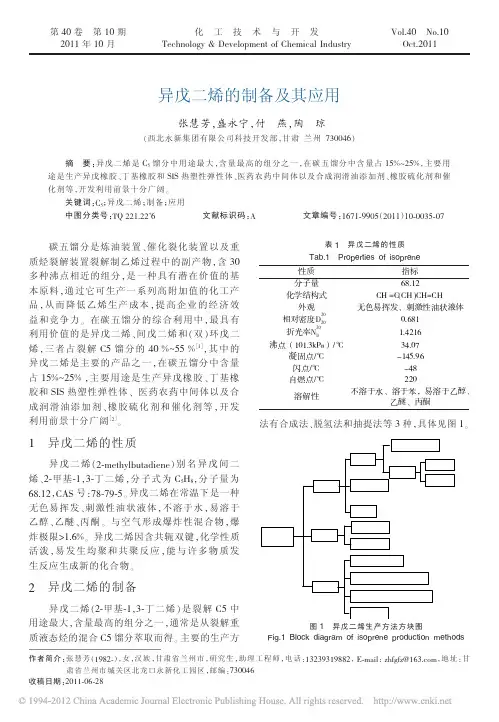

5.4.2异戊二烯异戊二烯﹙2-methylbutadiene﹚别名异戊间二烯、2-甲基-1,3-丁二烯,分子式为C5H8,分子量为68.12。

异戊二烯在常温下是一种无色易挥发、刺激性油状液体。

不溶于水、溶于苯,易溶于乙醇、乙醚、丙酮。

与空气形成爆炸性混合物,爆炸极限>1.6%。

异戊二烯因含有共扼双键,化学性质活泼,易发生均聚和共聚反应,能与许多物质发生反应生成新的化合物。

异戊二烯是合成橡胶(SR)的重要单体。

主要用于合成异戊橡胶(IR)、SIS(苯乙烯—异戊二烯—苯乙烯嵌段共聚物的简称)。

其次,用作合成丁基橡胶(IIR)的一种共聚单体,以改进IIR的硫化性能,异戊二烯还用于制造农药、医药、香料及黏结剂等。

1943年,美国Enjay公司利用丙酮作溶剂,从裂解C5馏分中抽提出异戊二烯作为丁基橡胶的第三单体使用。

1954年,采用Zigler—Natts型催化剂使异戊二烯进行等规聚合生成IR的试验获得成功。

此后,世界异戊二烯的生产得到迅速发展。

异戊二烯的生产方法主要有异戊烷、异戊烯脱氢法;化学合成法(包括异丁烯—甲醛法、乙炔—丙酮法、丙烯二聚法)和裂解C5馏分萃取蒸馏法等。

本节重点介绍异丁烯—甲醛法,该方法是采用异丁烯和甲醛为原料生产异戊二烯,因此又称为烯醛合成法。

可分为一步法和两步法,—步法正在开发中,两步法1964年由前苏联开发,于1972年在日本东丽公司实现工业化。

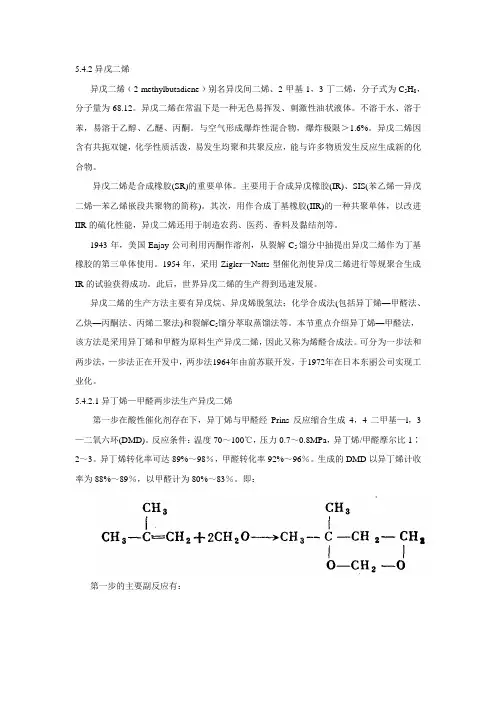

5.4.2.1异丁烯—甲醛两步法生产异戊二烯第一步在酸性催化剂存在下,异丁烯与甲醛经Prins反应缩合生成4,4二甲基—l,3—二氧六环(DMD)。

反应条件:温度70~100℃,压力0.7~0.8MPa,异丁烯/甲醛摩尔比1∶2~3。

异丁烯转化率可达89%~98%,甲醛转化率92%~96%。

生成的DMD以异丁烯计收率为88%~89%,以甲醛计为80%~83%。

即:第一步的主要副反应有:第二步DMD裂解生成异戊二烯、甲醛、和水。

缩合生成的DMD经蒸馏脱除剩余C4及较重的副产品,得到较纯的DMD。

萃取精馏制备异戊二烯阻聚剂的研究秦技强;王继媛;姚亚娟【摘要】从石油碳五馏分中萃取精馏分离异戊二烯过程易产生聚合物,通过静态试验方法,确立了复合阻聚剂配方:4-羟基-2,2,6,6-四甲基哌啶氧自由基/二硝基-2-仲丁基苯酚/二乙基羟胺/T1201/甲基硅油(质量比)=60/60/60/6/1.动态试验表明,在系统加剂量0.045~0.095 mg/g条件下,复合阻聚剂阻聚效果良好,能够保证装置长时间运转.【期刊名称】《精细石油化工》【年(卷),期】2014(031)006【总页数】4页(P47-50)【关键词】阻聚剂;异戊二烯;4-羟基-2,2,6,6-四甲基哌啶氧自由基【作者】秦技强;王继媛;姚亚娟【作者单位】中国石化上海石油化工股份有限公司,上海200540;中国石化上海石油化工股份有限公司,上海200540;中国石化上海石油化工股份有限公司,上海200540【正文语种】中文【中图分类】TQ314.24+4异戊二烯是现代工业产品中极为重要的化工单体之一。

从碳五馏分中二次萃取精馏是目前生产异戊二烯的最主要方法。

萃取剂多为二甲基甲酰胺(DMF)。

异戊二烯萃取分离过程历程长,且在高温下进行,氧气、过氧化物、铁离子及多种因素共同作用,使得体系易发生聚合反应,不仅增加烯烃损耗,而且聚合物和其他杂质一起在设备内部沉积或结垢。

用于抑制烯烃聚合的阻聚剂分为非自由基类和自由基类[1-2],非自由基类包括胺类、酚类、硝基酚类、亚硝基类等。

这类阻聚剂性能较弱,作用迟缓;而自由基类阻聚剂直接发挥作用,反应快,阻聚功能强。

目前,哌啶氧自由基类以其优良的阻聚性能成为烯烃阻聚剂发展的主流。

如2,2,6,6-四甲基哌啶氧自由基(TEMPO·)、4-羟基-2,2,6,6-四甲基哌啶氧自由基(4-羟基-TMHPO·)等。

此外,阻聚剂的选用还要考虑抗氧作用。

美国Nacol Chemical公司、美国Betz公司、日本栗田工业株式会社、以及国内的中国石化石科院、中石油大庆石化研究院、杭州市化工研究院等开发了不同功能和牌号的复合阻聚剂,供生产装置使用。

异戊二烯测定标准

异戊二烯是一种有机化合物,也称为2-甲基-1,3-丁二烯,化学式为C5H8,常用于合成树脂、橡胶、燃料和香料等化学品。

异戊二烯的测定方法主要有气相色谱法、液相色谱法、质谱法等。

以下是一种常用的气相色谱法测定异戊二烯的标准方法:

1. 样品制备:将待测样品用适量的氢氧化钠溶液处理,使其完全沉淀,然后将其过滤并收集滤液。

将滤液用稀酸处理,使其完全水解,然后用甲醇和乙醚混合溶液萃取,分离出有机相。

2. 色谱条件:采用氢火焰离子化检测器(FID)进行检测,使用毛细管柱(口径为0.25mm,膜厚度为0.25μm)进行分离,柱温程序为初始温度为80℃,以30℃/min的速率升温至220℃,保持10min,然后以30℃/min的速率升温至280℃,保持10min。

3. 样品测定:将待测样品注入色谱柱进行分离,然后使用FID进行检测,记录峰面积,计算出样品中异戊二烯的含量。

需要注意的是,不同的样品和实验条件可能需要不同的测定方法和标准。

在进行异戊二烯的测定时,应根据具体情况选择合适的方法和标

准,并严格按照操作规程进行实验,确保测定结果的准确性和可靠性。