管片预制生产技术方案.pptx

- 格式:pptx

- 大小:5.37 MB

- 文档页数:82

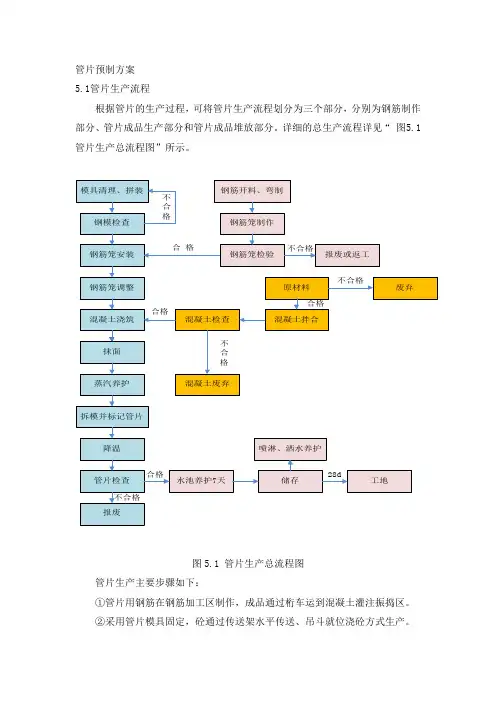

管片预制方案5.1管片生产流程根据管片的生产过程,可将管片生产流程划分为三个部分,分别为钢筋制作部分、管片成品生产部分和管片成品堆放部分。

详细的总生产流程详见“图5.1 管片生产总流程图”所示。

图5.1 管片生产总流程图管片生产主要步骤如下:①管片用钢筋在钢筋加工区制作,成品通过桁车运到混凝土灌注振捣区。

②采用管片模具固定,砼通过传送架水平传送、吊斗就位浇砼方式生产。

③管片砼采用附着式风动振捣器整体振捣成型。

④浇砼后管片蒸养约6~7小时(含升温、恒温、降温时间)强度达到20Mpa 以上后方可拆模。

⑤砼管片采用翻片机翻转后运至养护池按规范要求进行养护。

⑥管片养护完毕即转至堆放场堆放,待达到28天龄期后即可运输到盾构施工现场使用。

5.1.1管片钢筋骨架制作本工序全部在独立的管片钢筋加工区制作完成。

①工艺流程钢筋断料、成型、钢筋骨架制作每道工序必须在班组质检员和车间质检部门的监督下进行,操作工人要持证上岗,在上岗之前都要接受车间技术人员的技术交底,操作工人应熟悉本岗位工作的施工规范和标准。

主要工序流程见“图5.1.1 钢筋骨架制作工艺流程图”所示。

图5.1.1 钢筋骨架制作工艺流程图②主要工序技术要求A、断料a、开料前首先检查钢筋的合格证与入场检验报告是否齐全,或是否有已检验合格并挂上有“合格”标识,只有二者齐全才能开料。

b、班前必须检查设备的完好状态,班后必须对切断机进行清洁、保养。

c、钢筋下料工应按车间技术人员下达的钢筋下料单对钢筋进行切断加工,下料前必须熟悉下料清单,对钢筋下料变更通知应及时了解并对变更做出明显标识。

d、圆盘条下料前必须进行冷拉调直,除锈。

HPB钢筋冷拉伸长率不得超过2%,钢筋拉伸调直后不得有死弯。

e、钢筋下料钢筋下料时应尽量去掉钢材外观有缺陷的地方;钢筋下料长度误差为±10mm,切断刀口平齐,两端头不应弯曲。

f、钢筋成型每种钢筋首次下料均应按照图纸尺寸定长切筋、试弯制、检查钢筋各部尺寸,根据尺寸调整切料长度、再试弯,直到各部尺寸合格后,才可以批量下料,钢筋切断长度误差不得超过规范规定。

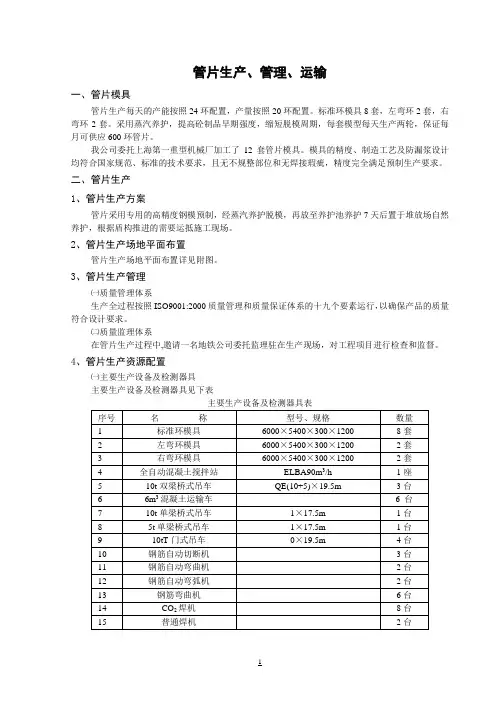

管片生产、管理、运输一、管片模具管片生产每天的产能按照24环配置,产量按照20环配置。

标准环模具8套,左弯环2套,右弯环2套。

采用蒸汽养护,提高砼制品早期强度,缩短脱模周期,每套模型每天生产两轮,保证每月可供应600环管片。

我公司委托上海第一重型机械厂加工了12套管片模具。

模具的精度、制造工艺及防漏浆设计均符合国家规范、标准的技术要求,且无不规整部位和无焊接瑕疵,精度完全满足预制生产要求。

二、管片生产1、管片生产方案管片采用专用的高精度钢模预制,经蒸汽养护脱模,再放至养护池养护7天后置于堆放场自然养护,根据盾构推进的需要运抵施工现场。

2、管片生产场地平面布置管片生产场地平面布置详见附图。

3、管片生产管理㈠质量管理体系生产全过程按照ISO9001:2000质量管理和质量保证体系的十九个要素运行,以确保产品的质量符合设计要求。

㈡质量监理体系在管片生产过程中,邀请一名地铁公司委托监理驻在生产现场,对工程项目进行检查和监督。

4、管片生产资源配置㈠主要生产设备及检测器具主要生产设备及检测器具见下表主要生产设备及检测器具表管片生产共配置60人,其生产劳动力配置见下表。

生产劳动力配置表5、管片生产技术措施(1)工艺流程图管片生产工艺流程图见下页图。

(2)工艺措施㈠钢筋骨架制作⑴断料和弯曲①钢筋工长根据生产工程师下达的任务进行;②钢筋制作严格按钢筋加工大样图进行断料和弯曲成型;③钢筋进入弯弧机时保持平衡,防止平面翘曲,成型后表面不得有裂缝。

⑵骨架焊接①钢筋骨架焊接成型时必须在符合设计要求的靠模上制作;②骨架首先安装在模具上,经测量调整和检验各项尺寸都符合要求,才可作为定型尺寸开料和弯曲成型;③钢筋与钢筋之间及与邻近的金属预埋件之间净距离不得少于25mm;④钢筋骨架焊接成型时严格掌握好骨架的焊接质量,主筋采用梅花焊点布局焊接以减少焊接对主筋的损伤;4⑤钢筋使用CO2低温保护焊机进行焊接,不得烧伤钢筋;⑥焊口要牢固,焊缝表面不允许有气孔及夹渣;⑦焊接后气化皮及焊渣及时清除干净。

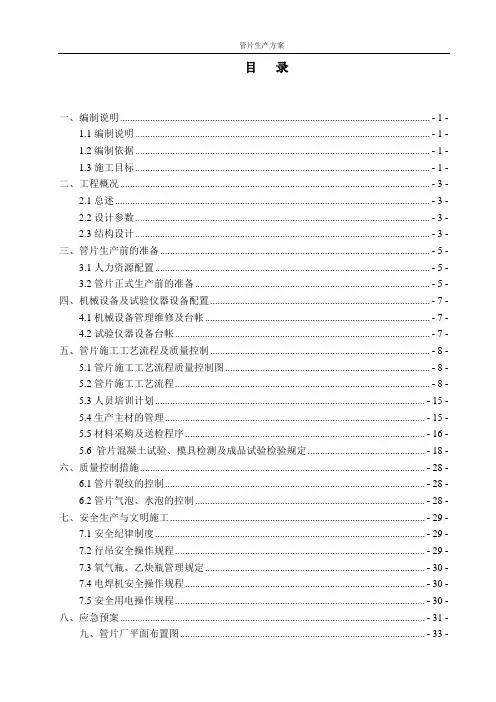

管片生产方案目录一、编制说明............................................................................................................................ - 1 -1.1编制说明...................................................................................................................... - 1 -1.2编制依据...................................................................................................................... - 1 -1.3施工目标...................................................................................................................... - 1 -二、工程概况............................................................................................................................ - 3 -2.1总述.............................................................................................................................. - 3 -2.2设计参数...................................................................................................................... - 3 -2.3结构设计...................................................................................................................... - 3 -三、管片生产前的准备............................................................................................................ - 5 -3.1人力资源配置.............................................................................................................. - 5 -3.2管片正式生产前的准备.............................................................................................. - 5 -四、机械设备及试验仪器设备配置........................................................................................ - 7 -4.1机械设备管理维修及台帐.......................................................................................... - 7 -4.2试验仪器设备台帐...................................................................................................... - 7 -五、管片施工工艺流程及质量控制........................................................................................ - 8 -5.1管片施工工艺流程质量控制图.................................................................................. - 8 -5.2管片施工工艺流程...................................................................................................... - 8 -5.3人员培训计划............................................................................................................ - 15 -5.4生产主材的管理........................................................................................................ - 15 -5.5材料采购及送检程序................................................................................................ - 16 -5.6 管片混凝土试验、模具检测及成品试验检验规定............................................... - 18 -六、质量控制措施.................................................................................................................. - 28 -6.1管片裂纹的控制........................................................................................................ - 28 -6.2管片气泡、水泡的控制............................................................................................ - 28 -七、安全生产与文明施工...................................................................................................... - 29 -7.1安全纪律制度............................................................................................................ - 29 -7.2行吊安全操作规程.................................................................................................... - 29 -7.3氧气瓶、乙炔瓶管理规定........................................................................................ - 30 -7.4电焊机安全操作规程................................................................................................ - 30 -7.5安全用电操作规程.................................................................................................... - 30 -八、应急预案.......................................................................................................................... - 31 -九、管片厂平面布置图.................................................................................................. - 33 -一、编制说明1.1编制说明本方案是指导深圳市前海市政配套土建预留工程Ⅱ土建9111标振海路站-临海路站区间盾构管片工程的指导性文件,编制时对工期、质量目标、项目管理机构设置与劳动力组织、主要技术方案、安全、机械设备等诸多因素尽可能做到充分考虑,突出其科学性、适用性及针对性。

管片预制方案 5.1管片生产流程根据管片的生产过程,可将管片生产流程划分为三个部分,分别为钢筋制作 部分、管片成品生产部分和管片成品堆放部分。

详细的总生产流程详见“图5.1 管片生产总流程图”所示。

图5.1管片生产总流程图管片生产主要步骤如下:① 管片用钢筋在钢筋加工区制作,成品通过桁车运到混凝土灌注振捣区 ② 采用管片模具固定,砼通过传送架水平传送、吊斗就位浇砼方式生产模具清理、拼装不 合 格钢模检查28d工地合格钢筋笼安装4 _____________拆模并标记管片报废或返工>水池养护 7天 喷淋、洒水养护储存③管片砼采用附着式风动振捣器整体振捣成型。

④浇砼后管片蒸养约6〜7小时(含升温、恒温、降温时间)强度达到20Mpa 以上后方可拆模。

⑤砼管片采用翻片机翻转后运至养护池按规范要求进行养护。

⑥管片养护完毕即转至堆放场堆放,待达到28天龄期后即可运输到盾构施工现场使用。

5.1.1管片钢筋骨架制作本工序全部在独立的管片钢筋加工区制作完成。

①工艺流程钢筋断料、成型、钢筋骨架制作每道工序必须在班组质检员和车间质检部门的监督下进行,操作工人要持证上岗,在上岗之前都要接受车间技术人员的技术交底,操作工人应熟悉本岗位工作的施工规范和标准。

主要工序流程见“图5.1.1 钢筋骨架制作工艺流程图”所示。

图5.1.1钢筋骨架制作工艺流程图②主要工序技术要求A、断料a、开料前首先检查钢筋的合格证与入场检验报告是否齐全,或是否有已检验合格并挂上有“合格”标识,只有二者齐全才能开料。

b、班前必须检查设备的完好状态,班后必须对切断机进行清洁、保养。

C、钢筋下料工应按车间技术人员下达的钢筋下料单对钢筋进行切断加工,下料前必须熟悉下料清单,对钢筋下料变更通知应及时了解并对变更做出明显标识。

d、圆盘条下料前必须进行冷拉调直,除锈。

HPB冈筋冷拉伸长率不得超过2% 钢筋拉伸调直后不得有死弯。

e、钢筋下料钢筋下料时应尽量去掉钢材外观有缺陷的地方;钢筋下料长度误差为土10mm切断刀口平齐,两端头不应弯曲。

3.3 管片厂建设与管片预制3.3.1 管片预制厂设计场地布置本着“因地制宜、便于管理、方便生产、利于环保”的原则进行布置。

注意保护好生产场地范围外的树木、构筑物和其它地上、地下设施,不任意砍伐、拆除和损坏。

3.3.1.1 主要临时设施管片预制厂由钢筋加工车间、管片生产车间、管片存放区、混凝土拌和站、蒸汽锅炉房、空气压缩站、办公区与生活区等组成。

管片预制厂长197m,宽88m,总占地面积17336m2。

(1)生产与生活用水据现场调查,管片预制厂所在地地下水丰富,水质良好。

生产与生活用水不到120m3/h,可钻井汲取,单井即可,单井供水量可达177m3/h,存放于蓄水池中,通过输水管道,输送到各个用水面。

为了保护人体健康和保证工程质量,所有水源必须经检验合格后方可使用。

(2)生产用电管片厂附近设置1座35kV/10kV变电所(设2×6300kVA变压器),经过变压后的生产用电与生活用电分别架设架空线到各个用电场所。

在各用电点设立专用配电箱,电器布置以安全可靠为原则布置。

(3)管片生产车间管片生产车间长133m,宽34m,面积4522m2。

车间内分为管片浇筑与蒸汽养护区(含管片翻身区)、管片水池养护区和管片淋水养护区。

布设4台20t跨度为16.50m 桥式吊机,供吊装管片、吊放、运输材料使用。

根据管片总量与管片安装进度计划,投入模板6环。

正常生产时,每环模板周转1循环/天,高峰期每环模板周转1.5循环/天。

①管片浇筑与蒸汽养护区(含管片翻身区):长58m,宽34m,面积为1972m2。

②含管片翻身区:设2处翻身区,占地长和宽均分别为3m与6m,总面积为36m2。

每座翻身区设一个管片翻身架。

③管片水池养护区:设两个养护水池,长和宽均分别为30m、13.5m,总面积810m。

两个养护水池按高峰期管片产量设计,最大养护能力为65环(管片侧立存放)。

④管片淋水养护区:长45m,宽34m,面积为1530m2。

第七章管片生产目录§1 管片生产及供应计划 (124)§2管片生产厂的布置 (124)2.1管片厂的生产能力 (124)2.2管片生产车间和钢筋加工车间平面布置图 (125)2.3设备配置 (125)§3管片混凝土原材料 (125)§4管片生产工艺流程及技术要点 (128)4.1钢筋制作技术要点 (128)4.2混凝土浇注的施工技术要点 (129)4.3脱模及养护施工技术要点 (131)4.4管片存储及运输 (131)§5管片生产质量保证措施 (131)5.1管片的精度 (131)5.2管片的强度 (132)5.3管片抗渗能力试验: (133)5.4管片的外观质量 (134)5.5检验测量和试验控制 (134)§6管片生产管理 (134)衬砌管片每环由6块(3+2+1)组成,管片内径5400mm ,厚度300mm ,环宽1500mm 。

错缝拼装,弯曲螺栓柔性连接,环缝采用10根M24螺栓连接,纵缝之间采用12根M27螺栓的管片连接。

管片混凝土强度指标为C50,抗渗等级S12。

§1 管片生产及供应计划管片委托广州市政水泥制品厂生产,该厂具有广州地铁一号线、二号线管片的生产经验,双方已签订管片生产合同。

管片生产和运输总量均为4932环,单环体积8.06m 3,共折合混凝土工程量为39820m 3。

左右线在联络通道处各设2环钢管片,累计需要加工钢管片32环。

管片生产计划于2002年9月29日试生产,2002年11月以前进行各项投产前的试验,经批准后才正式生产,工期18个月。

详细管片供需计划见图7-1-1:为了保证管片生产质量并满足施工进度要求,在管片生产中采用蒸汽养护。

§2 管片生产厂的布置根据本工程所需管片数量及生产计划进度,采用6套模具生产管片,其中标准环3套,右转弯环2套,左转弯环1套,每天生产10~12环。

2.1 管片厂的生产能力 (1)混凝土生产厂内有混凝土全自动拌和站,其生产能力为60m 3/小时,完全满足蒸养时每天生产20环管片对混凝土的需求。

第九章管片生产§1管片数量及供应计划1.1管片数量本标段工程设计盾构隧道衬砌管片每环由6块(3+2+1)管片组成,1个封顶块、2个邻接块、3个标准块组成,管片内径5500mm,管环外径6200mm,环宽1200mm。

管片环组合为标准环+左转环+右转环的方式,楔形环为楔形双面,楔形量为37.20mm,三种衬砌环每块管片的编号见表9-1-1。

管片拼装采用空间刚度较好的错缝拼装模式,弯曲螺栓连接,环缝采用16根M30螺栓连接,纵缝之间采用12根M30螺栓的管片连接。

管片混凝土强度标号为C50,抗渗等级P10。

管片的编号表9-1-1其中字母“N”表示衬砌环的模具套数编号。

管片生产和运输总量均为2148环,单环体积7.719m3,共折合混凝土工程量为16580.4m3,其中标准管片1504环,左转管片354环,右转管片282环,联络通道特殊管片8环。

1.2管片生产进度安排管片生产计划于2011年5月1日开始试生产;2011年7月1日正式生产,至2013年2月28日前全部完成管片生产。

§2管片生产厂及设备配置本工程管片生产拟委托南京城市地铁实业集团有限公司管片厂进行管片生产。

南京城市地铁事业集团有限公司管片预制场地在江宁袁家边靠近仙林大学城附近地块,占地面积约69300平方米(合103亩),场地为长方形区域,长为630米,宽为110米;管片生产采用目前国内先进的流水线工艺,合理布设有钢筋加工区、流水线生产区、管片降温区、管片水养护区、管片堆场共5个区域。

钢筋加工区占地面积70m*20m=1400m2;生产区布置两套流水线,放置20套模具,每套采用一条生产线+三条蒸养线的方式,两条生产线交替工作,如果一条生产线出现问题,另外一条生产线还可以保证正常工作,最终确保在5~6分钟内完成一座模具的入窑和出窑,每天生产管片可达60环;管片水养护池110M*22M*2.8M,采用双层堆放养护,设计养护能力达440环;场地上布置2个管片堆场,累计库存可达9500环。