ug模架教程

- 格式:ppt

- 大小:1.28 MB

- 文档页数:5

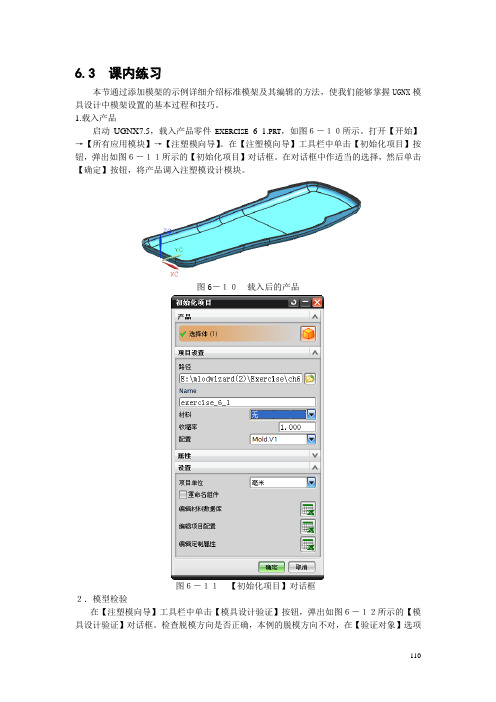

6.3 课内练习本节通过添加模架的示例详细介绍标准模架及其编辑的方法,使我们能够掌握UGNX模具设计中模架设置的基本过程和技巧。

1.载入产品启动UGNX7.5,载入产品零件EXERCI SE_6_1.PR T,如图6-10所示。

打开【开始】→【所有应用模块】→【注塑模向导】。

在【注塑模向导】工具栏中单击【初始化项目】按钮,弹出如图6-11所示的【初始化项目】对话框。

在对话框中作适当的选择,然后单击【确定】按钮,将产品调入注塑模设计模块。

图6-10载入后的产品图6-11【初始化项目】对话框2.模型检验在【注塑模向导】工具栏中单击【模具设计验证】按钮,弹出如图6-12所示的【模具设计验证】对话框。

检查脱模方向是否正确,本例的脱模方向不对,在【验证对象】选项110组中单击【反向】按钮,设置脱模方向正确。

然后在对话框中勾选【底切检查器】和【拔模角检查器】二个复选框显示检查符,单击【确定】按钮,系统进行计算,在图形区显示有问题部分,如图6-13所示;并在资源条上以HD3D工具显示检查结果,如图6-14所示。

从图形区和HD3D工具显示上可以看到,底切检查已顺得通过,拔模角检查到有二个面为竖直面,这二个面的成型高度很小,对拔模影响不大,可以不用理会,检查通过。

图6-12【模具设计验证】对话框图6-13拔模角有问题处111图6-14HD3D显示检查结果3.调整及固定模具坐标系模具坐标系的方位要求ZC轴正向指向脱模方向,原点在分型面上,本产品的模具坐标系不符合要求,需要调整。

单击菜单【格式】→【WCS】→【旋转】,弹出如图6-15所示的【旋转WCS】对话框。

设置旋转角度为180°,单击【确定】按钮,将ZC轴正向指向脱模方向。

图6-15【旋转WCS】对话框单击菜单【格式】→【WCS】→【原点】,弹出如图6-16所示的【点】对话框。

在图形上找到分型面上的某一个点,单击【确定】按钮,将坐标系原点放置在分型面上如图6-17所示。

模具设计教程

作者:lys721110

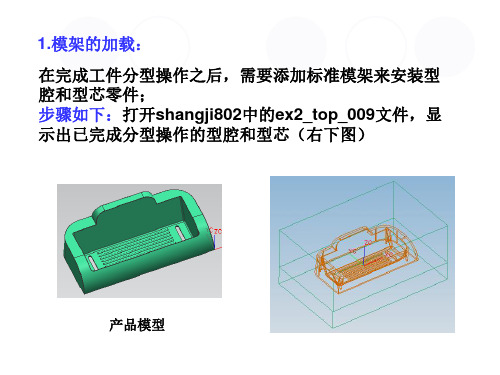

1、打开UG进入MW模块,按项目初始化图标并选择要分模的产品

2、进入项目初始化对话框,确认项目路径和项目名,如果要将项目装配重命名就将重命名对话框打勾.选择产品材料,如果列表里没有合适的可编辑材料数据库添加这里项目名按默认,材料ABS+PC

3、项目初始化完必,右边装配导航可看到项目装配

4、按模具坐标图标,定义模具坐标

首先将坐标Z方向旋转到和产品出模方向一致,然后选择锁定Z轴,边界面中心(选择图中红色面),然后确定

5、定义工件尺寸

6、按分型图标进入分型管理对话框

7、按设计区域进入MPV初始化

8、进入制模部件验证

注意那些末定义区域需要用手工定义(可在末定义区域前打勾查看属前模还是后模,这里全部应该是前模)先不用理会,按设置区域颜色然后再在末定义区域前打勾(用户定义区域为型框区域)按应用

9、检查区域面发现有三个面应是前模区域的,这里就选上分配到前模区域

10、退出制模验证,进入抽取区域和分型线

再按确定,这样分型线就出来了

11、创建补片

按自动修补(对于同一曲面或比较规则的曲面一般都可自动修补不能自动的就用手工UG_MW提供了多种补面工具,又或可在建模下做好面再用MW工具添加进来)

自动修补结果

12、定义_编辑分型线

将红色线定义为过度对象

13、进入创建分型面对话框,创建分型面_边界平面_选择方向(注意1,2的方向,这里二个都是同一方向,所以只选项第一方向就可以了)

14、调整百分比,分型面比工件大些就行

按确定后过度对象的分型面会自动生成

分型面最后结果

15、合并分型面

16、按创建型腔和型心_自动创建型腔型心稍等片刻,型腔和型心就出来了

型腔

型芯。

3.4使用UG进行塑料模具设计一、建立塑料制件模型1.双击UG图标;打开UG软件..2.新建文件;选择模型模块;更改文件名称为sujian;并选择相应目录文件夹;点击确定按钮..3.点击草图命令;弹出创建草图命令栏;默认选定的平面;单击确定按钮;进入草绘环境..4.单击圆命令;以坐标系中心为原点;绘制直径为35的圆..5.绘制草图后;选择完成草图命令..6.在工具栏中点击拉伸命令;之后弹出拉伸命令工具栏;选择草绘的圆;设置拉伸高度为18;拔模角度为5;点击确定..7.移动坐标系位置..点击WCS命令;在弹出命令栏中将ZC改为1.5;其余默认;点击确定..此时坐标系原点向上移动1.5mm..8.选则平移后的XC-YC作为草绘平面;绘制直径为32的圆;点击完成草图..9.点击拉伸按钮;原则上步草绘曲线作为拉伸曲线;在限制中将结束改为直至选定对象;选择实体上表面作为终止面;将布尔运算改为求差;拔模角度为5..10.单击倒圆角命令;选择零件底面外圆;倒角大小为3;单击应用;选择零件底面内圆;倒角大小为1.5;单击确定..完成零件体建立..二、创建模块型芯和型腔1.点击开始—所有应用模块—注塑模向导;进入模具设计..此时弹出注塑模工具条..2.点击项目初始化项目;进行初始设计;将材料改为ABS;其余默认;点击确定..3.由于注塑时候型腔保持不变;型芯运动;因此需要改变分型方向..点击WCS动态;将Z轴改为向下;点击鼠标中键确定..4.建立模具工作坐标..点击模具CSYS;弹出对话框;选择选定面的中心命令;选择口的圆环表面;单击确定;此时模具坐标就移到分模面了..5.点击工件按钮;将开始设为15;结束设为25;单击确定..6.点击分型工具按钮;弹出分型管理器;对工件进行分型;建立模具型芯和型腔..7.选择编辑分型线按钮;创建分型线..弹出分型线对话框;选择自动搜索分型线;点击确定..弹出对话框;点击选择体;选择零件;点击确定..完成分型线的建立..8.建立分型面..点击创建/编辑分型面按钮;弹出创建分型面对话框;点击创建分型面;在弹出的分型面对话框中选择扩大的曲面;在弹出的对话框中拖动滚动条;增大分型面大小..创建结果如图所示..9.建立型腔和型芯区域..点击抽取区域和分型线按钮;弹出抽取区域对话框;选择Cavity region;在设置中选择创建区域;点击搜索区域;弹出搜索区域对话框;选择型腔区域任意一个面;点击确定;完成型腔区域创建..同理;完成模具型芯区域的创建..10.创建模具型腔和型芯..点击创建型腔和型芯按钮;弹出定义型腔和型芯对话框;选择All Regions;单击确定;如果方向相反则点击法线方向..完成模具型腔和型芯的创建..11.查看结果..点击窗口;选择sujian_prod_003.prt查看模具型腔和型芯..12.建立一模多腔..1点击型腔布局;弹出型腔布局窗口;单击编辑布局中的变换按钮;弹出变换对话框;选择旋转类型;同时选择工件边缘点作为旋转点;角度为180度;单击确定;如图所示..2依照上述方法;再分别进行两次变换;角度分别为90、180..然后选择编辑布局中的自动对准中心..3点击编辑部局中的编辑插入腔按钮;弹出刀槽对话框;选择R=10;单击确定;完成刀槽建立..4建立模具圆角..选中刚刚建立的刀槽框;右键单击选择隐藏命令;隐藏刚刚建立的刀槽..任意选中一个动模;右键单击;选择设为工作部件..点击开始;将UG改为建模状态;单击倒圆角命令;选择倒角位置;大小设为10mm;单击确定;完成型腔圆角建立..同理进行型芯圆角建立..最后;点击编辑中的全部显示;完成注塑模具型腔、型芯的建立..三、调入模架以及后处理1.点击模架按钮;弹出模架管理对话框;在布局信息中给出模具长、宽、上模板高度和下模板高度..选择2525模架;将型腔固定板高度AP改为46;CP改为106;单击确定调入模架;完成装配..2.修剪模板腔体..单击腔体按钮;弹出腔体对话框;选择型腔固定板;单击工具选项中的查找相交;系统自动查找型腔固定板中的嵌入件;单击应用;同理;选择型芯固定板创建腔体..其效果如图所示..型腔固定板型芯固定板3.添加定位圈..经过测量;定模板座的凹槽圆半径为45;深5..单击标准件图标;弹出标准件管理对话框;加载法兰盘..将DIAMETER设为120;BOTTOM_C_BORE_DIA设为38;单击确定..4.测量距离——测浇口套的总长..点击分析—测量距离;弹出测量距离窗口;类型改为投影距离;选择方向为Z方向;然后选择顶面为开始对象;选择分型面为结束对象;显示结果为72mm;即浇口套总长为72mm..5.添加浇口套..单击标准件图标;选择第三个Sprue Bushing;单击尺寸;修改尺寸;单击确定;完成浇口套的加载..其中;CATALOG_DIA为浇口套外径设为16;HEAD_HEIGHT为头部深度设为16;O为浇口小头直径设为 3.5;RADIUS_DEEP为球头深度设为5;CATALOG_LENGTH为深度;用测量值减去头部深度;即72-16=56mm;HEAD_DIA为头部直径设为38;其余默认..隐藏上面部分零件后;效果如图..6.模具修剪..修剪定模固定板以及定模座..点击编辑—全部显示;显示所有部件..单击腔体命令;选择定模座和定模固定板作为目标体;选择浇口套和定位圈作为工具体;单击确定..7.创建流道..单击流道命令;弹出流道设计窗口;将可用图样改为圆形腔;A=38;B=90;单击确定;完成流道引导线串定义..选中刚刚创建的引导线;点击重定位;弹出重定位对话框..选择旋转;角度改为45度;点击确定;最后点击确定..在复制方法中选择移动;点击确定..开始创建流道通道..在创建流道通道中;横截面设为半圆命令;R=5;流道位置改为型腔;冷料位置选择两端;单击确定;完成流道创建..8.创建浇口..单击浇口图标;弹出浇口设计窗口..位置改为型腔;按照默认的浇口尺寸;单击应用;弹出点窗口;此时选择浇口起始位置;选择冷料穴下方;点击确定..弹出矢量对话框;选择与XC轴成一定角度;角度设为45;点击确定..9.修剪流道、浇口套和浇口道..选择腔体命令;选择型腔为目标体;选择浇口套、浇口和流道作为工具体;单击确定;选择浇口道作为目标体;流道作为工具体;单击确定..结果如图..10.创建推杆..点击标准件按钮;弹出标准件管理对话框;在分类中选择Injection;直径取3;长度设为125;单击确定;弹出点对话框;选择推杆位置;单击确定;完成创建..11.推杆后处理..点击顶杆后处理按钮;弹出顶杆后处理对话框;按默认设置;选择顶杆作为目标体;点击修剪组件;单击确定按钮..12.推杆型腔修剪..单击型腔按钮;选择推杆固定板和动模固定板作为目标体;选择推杆作为工具体;单击确定..13.创建冷却水道..单击冷却水道按钮; 弹出冷却组件设计对话框;将PIPE_THEARD改为M8;单击确定;弹出选择一个面对话框;选择定模板的侧面;单击确定;弹出点对话框;任选一点;弹出位置对话框;选择面中心;将D1设为60;D2设为10;单击确定后;点击取消;完成水道创建..选择刚刚创建的水道;进行参数编辑..点击尺寸;对水道尺寸进行修改..14.添加水堵..选择冷却水道按钮;将尺寸设为M10;单击确定;完成水堵的添加..15.定模固定板型腔修剪..单击型腔按钮;选择定模固定板作为目标体;选择冷却水道和水堵作为工具体;单击确定;结果如图..16.删除模架中多余的部件..选择模架中多余的零件;右键单击删除..同时;将模架中多余的孔右键点击删除..17.创建复位杆..单击标准件按钮;选择return pin复位杆;直径改为6;长度设为102;单击确定..弹出点对话框;选择XC为105;YC为60;单击确定;同理;创建另外4根复位杆..18.复位杆型腔修剪..选择推杆固定板和动模固定板作为目标体;选择复位杆作为工具体;单击确定..19.采用分析中的测量工具测量从分型面到动模底板的距离为102mm..20.创建拉料杆..单击标准件按钮;进行参数设置;选择中心作为基点;单击确定;完成拉料杆的创建;将长度改为95..21.拉料杆型腔修剪..选择动模和动模固定板作为目标体;选择拉料杆作为工具体;单击确定;完成修剪..22.创建推板导套..单击标准件按钮;选择推板导套;设置尺寸;选择位置;单击确定..之后进行型腔修剪;方法同前..23.创建推板导柱..选择标准件;选择导柱;直径与导套内径相同为16;调整长度到合适的位置;单击确定..其创建位置选择导套中心..创建两个导套后进行动模底板型腔修剪..24.删除动模底板上多余的零件以及零件孔..25.创建动模底板上的注塑机顶杆孔..右键单击动模底板;将其设为工作部件;选择建模模块的孔功能;创建一个通孔;直径为15mm..26.最终结果显示..。

UG-MoldWizard使用手册UG/ MoldWizard使用手册(1)引言MoldWizard是什么?MoldWizard是针对注塑模具设计的一个过程应用 . 型腔和模架库的设计统一到一连接的过程中 .MoldWizard 为建立型腔 , 型芯 , 滑块 , 提升装置和嵌件的高级建模工具方便地提供快速 , 相关的 , 三维实体结果 .在 MoldWizard中 , 模具相关概念的知识 _ 型芯和型腔, 模架库和标准件_是用如 UG/WAVE和 Unigraphics主模型的强大技术组合在一起 .优点 :●过程自动化●易于使用●完全的相关性 .主要程序 :●准备○装载产品模型/模具坐标系/计算收缩率 /设定毛坯尺寸 /中心布局 .●型芯和型腔○搜索分模线 /建立分模面 /修补孔/抽取区域 /建立型芯和型腔.●模架库和标准件用户介面 User Interface○引导你通过为完成你的模具设计的一个合理的行进步 .选择Mold CSYSUG/ MoldWizard使用手册(3)计算收缩率Shrinkage建立一收缩部件 ,在产品模型与收缩部件间的相关联关系使得在模型上的工作继续能更新收缩部件.收缩是作用到收缩部件上的一个比例因子去补偿当冷却时部件的收缩.注:选择计算收缩率( shrinkage) 图标自动地导航装配和设置收缩部件为工作部件部件.设定毛坯尺寸Insert Box定义一个将被用于定义型腔和型芯毛坯尺寸的容积.设定毛坯尺寸功能通过测量部件和建议一可被调整的适当尺寸建立毛坯块 .UG/ MoldWizard使用手册(4)布局Layout用于在模具装配结构中添加 , 移去或重定位型腔 ,在这个过程中产品子装配树被操纵. 注 :布局功能主要用于多型腔模具工具UG/ MoldWizard使用手册(5)分模分模是基于一塑料的部件模型建立型芯与型腔的过程. 当你选择分模 (Parting) 图标时 , 显示部件将自动地改变到当前分模部件 .注 :●新的分模功能○自动搜索分模线○自动寻找补丁环○自动打补丁○产品设计顾问UG/ MoldWizard使用手册(6)模架库UG/ MoldWizard使用手册(7)标准件注 :标准件包括顶杆 , 型芯销 , 定位环和注口 , 螺钉, 锁块 , 导向柱…注 : __顶杆后处理用分模面修剪顶杆调整顶杆长度UG/ MoldWizard使用手册(8) Misumi 标准○对每种标准件许多的更改许多条件约束 , 如D/2<DKC<H/2UG/ MoldWizard使用手册(9)滑块与顶块部件设计步骤 :○块形状由 Mold Tools来实现○设置块中心线的方向○加入座的标准件○重定位标准件○调整块座尺寸○链接块形状到座 , 并加到目标体上○必要时调整模架尺寸.嵌件例子 :UG/ MoldWizard使用手册(10)浇口●平衡式 / 非平衡式○位置 : 型芯侧 /型腔侧○浇口原点○8 种类型浇口有效 .浇口类型 :UG/ MoldWizard使用手册(11)流道流道设计步骤 :○定义流道路径的引导线○投射引导线到分模面○选择流道截面形状建立流道 .UG/ MoldWizard使用手册(12)UG/ MoldWizard使用手册(13)电极设计例UG/ MoldWizard使用手册(14)建腔Create Pocket 的功能在模板 , 型芯 , 型腔等需要安装标准件的部位建立空腔并留出相应的间隙 . 把标准件作为工具体 , 模架上所有与该标准件相交的零件都会自动地减去该标准件, 并保持其形状和尺寸与之相关.Target+Standard __先选目标体 (模板 , 型芯 , 型腔 ),Ok 或Apply之后 , 再选准件 .Target Body___选择目标体, 所有与之相交的标准件都将作为工具体自动被减掉 .Standard Part___当一个标准件被选中后 , 就把该标准件作为工具体 , 所有与之相交的模板 , 型芯 , 型腔等都将作为目标体自动减去该标准件.参数预设置___在 moldwizard/mold_defaults.def 文件中设置●项目单位●目录路径●文件命名●层和颜色●处理选项。

3.4使用UG进行塑料模具设计一、建立塑料制件模型1.双击UG图标,打开UG软件;2.新建文件,选择模型模块,更改文件名称为sujian,并选择相应目录文件夹,点击确定按钮;3.点击草图命令,弹出创建草图命令栏,默认选定的平面,单击确定按钮,进入草绘环境;4.单击圆命令,以坐标系中心为原点,绘制直径为35的圆;5.绘制草图后,选择完成草图命令;6.在工具栏中点击拉伸命令,之后弹出拉伸命令工具栏,选择草绘的圆,设置拉伸高度为18,拔模角度为5,点击确定;7.移动坐标系位置;点击WCS命令,在弹出命令栏中将ZC改为1.5,其余默认,点击确定;此时坐标系原点向上移动1.5mm;8.选则平移后的XC-YC作为草绘平面,绘制直径为32的圆,点击完成草图;9.点击拉伸按钮,原则上步草绘曲线作为拉伸曲线,在限制中将结束改为直至选定对象,选择实体上表面作为终止面,将布尔运算改为求差,拔模角度为5;10.单击倒圆角命令,选择零件底面外圆,倒角大小为3,单击应用;选择零件底面内圆,倒角大小为1.5,单击确定;完成零件体建立;二、创建模块型芯和型腔1.点击开始—所有应用模块—注塑模向导,进入模具设计;此时弹出注塑模工具条;2.点击项目初始化项目,进行初始设计,将材料改为ABS,其余默认,点击确定;3.由于注塑时候型腔保持不变,型芯运动,因此需要改变分型方向;点击WCS动态,将Z轴改为向下,点击鼠标中键确定;4.建立模具工作坐标;点击模具CSYS,弹出对话框,选择选定面的中心命令,选择口的圆环表面,单击确定,此时模具坐标就移到分模面了;5.点击工件按钮,将开始设为15,结束设为25,单击确定;6.点击分型工具按钮,弹出分型管理器,对工件进行分型,建立模具型芯和型腔;7.选择编辑分型线按钮,创建分型线;弹出分型线对话框,选择自动搜索分型线,点击确定;弹出对话框,点击选择体,选择零件,点击确定;完成分型线的建立;8.建立分型面;点击创建/编辑分型面按钮,弹出创建分型面对话框,点击创建分型面,在弹出的分型面对话框中选择扩大的曲面,在弹出的对话框中拖动滚动条,增大分型面大小;创建结果如图所示;9.建立型腔和型芯区域;点击抽取区域和分型线按钮,弹出抽取区域对话框,选择Cavityregion,在设置中选择创建区域,点击搜索区域,弹出搜索区域对话框,选择型腔区域任意一个面,点击确定,完成型腔区域创建;同理,完成模具型芯区域的创建;10.创建模具型腔和型芯;点击创建型腔和型芯按钮,弹出定义型腔和型芯对话框,选择AllRegions,单击确定,如果方向相反则点击法线方向;完成模具型腔和型芯的创建;11.查看结果;点击窗口,选择sujian_prod_003.prt查看模具型腔和型芯;12.建立一模多腔;1点击型腔布局,弹出型腔布局窗口,单击编辑布局中的变换按钮,弹出变换对话框,选择旋转类型,同时选择工件边缘点作为旋转点,角度为180度,单击确定,如图所示;2依照上述方法,再分别进行两次变换,角度分别为90、180;然后选择编辑布局中的自动对准中心;3点击编辑部局中的编辑插入腔按钮,弹出刀槽对话框,选择R=10,单击确定,完成刀槽建立;4建立模具圆角;选中刚刚建立的刀槽框,右键单击选择隐藏命令,隐藏刚刚建立的刀槽;任意选中一个动模,右键单击,选择设为工作部件;点击开始,将UG改为建模状态,单击倒圆角命令,选择倒角位置,大小设为10mm,单击确定,完成型腔圆角建立;同理进行型芯圆角建立;最后,点击编辑中的全部显示,完成注塑模具型腔、型芯的建立;三、调入模架以及后处理1.点击模架按钮,弹出模架管理对话框,在布局信息中给出模具长、宽、上模板高度和下模板高度;选择2525模架,将型腔固定板高度AP改为46,CP改为106,单击确定调入模架,完成装配;2.修剪模板腔体;单击腔体按钮,弹出腔体对话框,选择型腔固定板,单击工具选项中的查找相交,系统自动查找型腔固定板中的嵌入件,单击应用;同理,选择型芯固定板创建腔体;其效果如图所示;型腔固定板型芯固定板3.添加定位圈;经过测量,定模板座的凹槽圆半径为45,深5;单击标准件图标,弹出标准件管理对话框,加载法兰盘;将DIAMETER设为120,BOTTOM_C_BORE_DIA设为38,单击确定;4.测量距离——测浇口套的总长;点击分析—测量距离,弹出测量距离窗口,类型改为投影距离,选择方向为Z方向,然后选择顶面为开始对象,选择分型面为结束对象,显示结果为72mm,即浇口套总长为72mm;5.添加浇口套;单击标准件图标,选择第三个SprueBushing,单击尺寸,修改尺寸,单击确定,完成浇口套的加载;其中,CATALOG_DIA为浇口套外径设为16,HEAD_HEIGHT为头部深度设为16,O为浇口小头直径设为3.5,RADIUS_DEEP为球头深度设为5,CATALOG_LENGTH为深度,用测量值减去头部深度,即72-16=56mm,HEAD_DIA为头部直径设为38,其余默认;隐藏上面部分零件后,效果如图;6.模具修剪;修剪定模固定板以及定模座;点击编辑—全部显示,显示所有部件;单击腔体命令,选择定模座和定模固定板作为目标体,选择浇口套和定位圈作为工具体,单击确定;7.创建流道;单击流道命令,弹出流道设计窗口,将可用图样改为圆形腔,A=38,B=90,单击确定,完成流道引导线串定义;选中刚刚创建的引导线,点击重定位,弹出重定位对话框;选择旋转,角度改为45度,点击确定,最后点击确定;在复制方法中选择移动,点击确定;开始创建流道通道;在创建流道通道中,横截面设为半圆命令,R=5,流道位置改为型腔,冷料位置选择两端,单击确定,完成流道创建;8.创建浇口;单击浇口图标,弹出浇口设计窗口;位置改为型腔,按照默认的浇口尺寸,单击应用,弹出点窗口,此时选择浇口起始位置,选择冷料穴下方,点击确定;弹出矢量对话框,选择与XC轴成一定角度,角度设为45,点击确定;9.修剪流道、浇口套和浇口道;选择腔体命令,选择型腔为目标体,选择浇口套、浇口和流道作为工具体,单击确定;选择浇口道作为目标体,流道作为工具体,单击确定;结果如图;10.创建推杆;点击标准件按钮,弹出标准件管理对话框,在分类中选择Injection,直径取3,长度设为125,单击确定,弹出点对话框,选择推杆位置,单击确定,完成创建;11.推杆后处理;点击顶杆后处理按钮,弹出顶杆后处理对话框,按默认设置,选择顶杆作为目标体,点击修剪组件,单击确定按钮;12.推杆型腔修剪;单击型腔按钮,选择推杆固定板和动模固定板作为目标体,选择推杆作为工具体,单击确定;13.创建冷却水道;单击冷却水道按钮,弹出冷却组件设计对话框,将PIPE_THEARD改为M8,单击确定,弹出选择一个面对话框,选择定模板的侧面,单击确定,弹出点对话框,任选一点,弹出位置对话框,选择面中心,将D1设为60,D2设为10,单击确定后,点击取消,完成水道创建;选择刚刚创建的水道,进行参数编辑;点击尺寸,对水道尺寸进行修改;14.添加水堵;选择冷却水道按钮,将尺寸设为M10,单击确定,完成水堵的添加;15.定模固定板型腔修剪;单击型腔按钮,选择定模固定板作为目标体,选择冷却水道和水堵作为工具体,单击确定,结果如图;16.删除模架中多余的部件;选择模架中多余的零件,右键单击删除;同时,将模架中多余的孔右键点击删除;17.创建复位杆;单击标准件按钮,选择returnpin复位杆,直径改为6,长度设为102,单击确定;弹出点对话框,选择XC为105,YC为60,单击确定,同理,创建另外4根复位杆;18.复位杆型腔修剪;选择推杆固定板和动模固定板作为目标体,选择复位杆作为工具体,单击确定;19.采用分析中的测量工具测量从分型面到动模底板的距离为102mm;20.创建拉料杆;单击标准件按钮,进行参数设置,选择中心作为基点,单击确定,完成拉料杆的创建,将长度改为95;21.拉料杆型腔修剪;选择动模和动模固定板作为目标体,选择拉料杆作为工具体,单击确定,完成修剪;22.创建推板导套;单击标准件按钮,选择推板导套,设置尺寸,选择位置,单击确定;之后进行型腔修剪,方法同前;23.创建推板导柱;选择标准件,选择导柱,直径与导套内径相同为16,调整长度到合适的位置,单击确定;其创建位置选择导套中心;创建两个导套后进行动模底板型腔修剪;24.删除动模底板上多余的零件以及零件孔;25.创建动模底板上的注塑机顶杆孔;右键单击动模底板,将其设为工作部件,选择建模模块的孔功能,创建一个通孔,直径为15mm;26.最终结果显示;。