反应釜放大设计

- 格式:doc

- 大小:50.50 KB

- 文档页数:3

反应釜设计步骤反应釜是一种常见的化工设备,用于进行化学反应或物理变化。

在设计反应釜时,需要考虑多种因素,如反应条件、反应物质的性质、釜体材料等。

下面将详细介绍反应釜设计步骤。

一、确定反应条件在设计反应釜之前,需要先确定所需的反应条件,包括温度、压力、搅拌速度等。

这些条件将直接影响到釜体的尺寸和材料选择。

二、选择合适的材料根据所需的反应条件和物质性质,选择适合的材料作为釜体和搅拌器材料。

常见的釜体材料包括不锈钢、玻璃钢、碳钢等;搅拌器材料包括不锈钢、陶瓷等。

三、计算容积和尺寸根据所需的反应量和物质密度计算出所需容积,并据此确定釜体尺寸。

同时还需要考虑搅拌器的直径和长度。

四、设计加热方式根据所需温度和加热方式选择适当的加热方式,并进行相关设计。

常见的加热方式包括电加热、蒸汽加热、导热油加热等。

五、设计搅拌方式根据所需的搅拌速度和物质性质选择适当的搅拌方式,并进行相关设计。

常见的搅拌方式包括框式搅拌器、锚式搅拌器、涡轮式搅拌器等。

六、考虑安全性在设计反应釜时,需要考虑到安全因素。

例如,需要设置安全阀和压力表以确保釜体内部压力不会超过承受能力,还需要考虑到釜体内部可能产生的气体或蒸汽排放问题。

七、进行实验验证在完成反应釜设计后,需要进行实验验证。

通过实验可以检测出设计是否合理,是否存在问题,并及时进行改进和调整。

八、制定操作规程针对所设计的反应釜制定相应的操作规程,包括开机前检查事项、操作流程、安全措施等。

同时还需要对操作人员进行培训和指导,确保其能够正确地操作反应釜并遵守相关规程。

总之,在设计反应釜时,需要综合考虑多种因素,并根据具体情况进行相应的选择和设计。

同时还需要注重安全性和实用性,确保反应釜能够稳定、安全地运行。

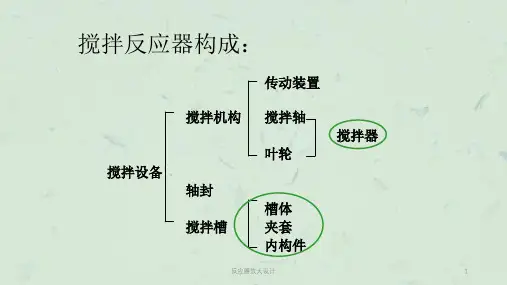

(完整word版)反应釜设计第一章反应釜釜体与传热装置搅拌设备常被称作搅拌釜(或搅拌槽),当搅拌设备用作反应器时,又被称为搅拌釜式反应器,有时简称反应釜。

釜体的结构型式通常是立式圆筒形,其高径比值主要依据操作容器的装液高径比以及装料系数大小而定。

传热方式有两种:夹套式壁外传热结构和釜体内部蛇管联合使用。

根据工艺需要,釜体上还需要安装各种工艺接管。

所以,反应釜釜体和传热装置设计的主要内容包括釜体的结构和部分尺寸、传热形式和结构、各种工艺接管的安设等。

1.1反应釜釜体1.1.1确定反应釜釜体的直径和高度在已知搅拌器的操作容积后,首先要选择筒体适宜的长径比(H/D i ),以确定筒体直接和高度。

选择筒体长径比主要考虑一下两方面因素:① 长径比对搅拌功率的影响:在转速不变的情况下,P ∝D 5(其中D :搅拌器直径;P :搅拌功率),P 随釜体直径的增大而增大很多,减小长径比只能无谓的损耗一些搅拌功率。

一次一般情况下,长径比应该大一点。

② 长径比对传热的影响:当容积一定时H/D i 越高越有利于传热。

长径比的确定通常采用经验值。

表1-1种类罐体物料类型 H/D i 一般搅拌罐液-固或液-液相物料 1-1.3 气-液相物料 1-2发酵罐类 1.7-2.5在确定反应釜直径和高度时,还应该根据反应釜操作时所允许的装料程度---装料系数η等予以综合考虑,通常装料系数η可取0.6-0.85.如果物料在反应过程中产生泡沫或沸腾状态,η应取较低值,一般为0.6-0.7;若反应状态平稳,可取0.8-0.85(物料粘度大时可取最大值)。

因此,釜体的容积V 与操作溶积V 0有如下关系:V=V 0/η…………………………………………………………………(1.1)选取反应釜装料系数η=0.8,由V=V 0/η可得设备容积:V 0=V ×η=1×0.8=0.83m 选取H/D i =1.0,由公式m D H V D ii 08.10.10.14433=??==ππ……………………………………(1.2)将计算结果圆整至公称直径标准系列,选取筒体直径 D i =1000mm ,查《化工设备机械基础》表8-27,DN=1000mm 时的标准封头曲面高度h=250mm ,直边高度h 2=25mm ,封头容积V h =0.1513m ,由手册查得每一米高的筒体容积为3195.0m V =。

中试放大要考虑的实际问题及经验总结建议一、实验室研发到工厂放大要考虑的实际问题1、明确放大目标和安全因素准备工艺放大的第一步是要有明确的目标,知道所需产品的质量和数量以及哪个更重要,该工艺是否满足放大的要求。

为了确保实验室研发和放大的安全性,必须全面评估该工艺过程中化学反应的危险性,并不是所有的反应都需要进行彻底的分析。

例如:脂类的水解反应,在比较的碱性溶液中是不会发生危险,按照测试可以对反应放热多少热以及放大是否会产生危险做出评估。

而还原反应是放热反应,实验室小试没有明显的放热反应,而在放大反应的时候,往往是剧烈的放热反应,若控制不好温度,反应过程中放出的热量会使溶剂剧烈沸腾,甚至由于反应放出的热量不能够及时的传递出去而导致爆炸的危险。

另外,操作工人的安全也是要考虑的一个重要因素,尤其要考虑投料和分离最终产品时操作人员的安全。

比如工业上提取植物碱(例如金雀花碱)用到的醇类往往使用乙醇而不是用甲醇,是因为甲醇对人体的伤害要远远大于乙醇。

2、确定关键工艺步骤在编写工艺规程前,应该与参与工艺研发的研发人员一起讨论。

工艺规程应该考虑工艺过程中的每一个方面。

如果加料的速度很重要,那如何控制加料速度;试剂应该加载反应液的上方还是下方;试剂加到低温的反应中是否会凝固成固体;反应温度、水分应控制在什么范围;反应终点怎么控制,是观察反应现象;TLC监控还是开发终控的HPLC方法;是否可以重结晶对中间体进行严格的控制,建立较为严格合理的质量标准;是否需要分离和干燥最终产品的专用设备等问题都要考虑到并讨论。

3、限定设备的使用范围工厂里大部分用于放大的设备都是多用途的,很少选用专用设备。

事实上,工厂里用于放大的设备都限定了使用范围。

例如,我们在做某个项目中有一步要无水无氧低温操作,而且使用到了正丁基锂,所以我们选用的设备首先要耐低温并耐强碱的腐蚀,所以要用到专用的反应设备,注意:要确保转移正丁基锂溶液的管子,密封塞、探测器能够满足生产的需要;再比如氢化反应往往要用到高压氢化反应釜,强酸体系不能用金属材质的反应釜作反应,否则容易腐蚀。

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

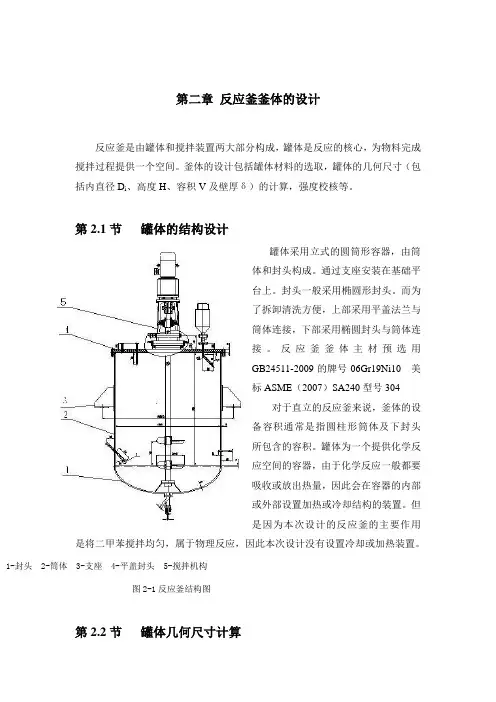

第二章 反应釜釜体的设计反应釜是由罐体和搅拌装置两大部分构成,罐体是反应的核心,为物料完成搅拌过程提供一个空间。

釜体的设计包括罐体材料的选取,罐体的几何尺寸(包括内直径D i 、高度H 、容积V 及壁厚δ)的计算,强度校核等。

第2.1节 罐体的结构设计罐体采用立式的圆筒形容器,由筒体和封头构成。

通过支座安装在基础平台上。

封头一般采用椭圆形封头。

而为了拆卸清洗方便,上部采用平盖法兰与筒体连接,下部采用椭圆封头与筒体连接。

反应釜釜体主材预选用GB24511-2009的牌号06Gr19Ni10 美标ASME (2007)SA240型号304对于直立的反应釜来说,釜体的设备容积通常是指圆柱形筒体及下封头所包含的容积。

罐体为一个提供化学反应空间的容器,由于化学反应一般都要吸收或放出热量,因此会在容器的内部或外部设置加热或冷却结构的装置。

但是因为本次设计的反应釜的主要作用是将二甲苯搅拌均匀,属于物理反应,因此本次设计没有设置冷却或加热装置。

图2-1反应釜结构图第2.2节 罐体几何尺寸计算1-封头 2-筒体 3-支座 4-平盖封头 5-搅拌机构一、 筒体尺寸的确定 1、筒体内径(D i )的计算 由于罐体全容积V与操作时物料熔剂V 0的关系为:V 0=η*V ————————(2-1)则 V=错误!未找到引用源。

=错误!未找到引用源。

=3.75≈3.8M 3根据实际经验,几种搅拌反应器罐体的长径比如表2-1[1]所示表2-1几种搅拌反应器罐体的H/D i 值种类 设备内物料类型 H/D i 一般搅拌器 液-固或液-液相容物料1―1.3 气-液相容物料1―2 发酵罐类1.7―2.5筒体内径D i 的估算: 错误!未找到引用源。

———————————————————(2-2)式3-1中i为长径比即: 错误!未找到引用源。

,根据表2-2-1可查的,i=1.3,先忽略罐底封头容积,则可认为V筒=V 即:V=3.8M 3=3.8×106mm 3 则:D i≈1549mm, 将D i 圆整到公称直径系列,则: D i =1500(mm). 2、筒体厚度(δn )的计算已知:工作温度T c =25℃ 设计压力p c =0.125Mpa在25℃下06Gr19Ni10 的许用应力 [σ] t =137MPa [2] 筒体焊接采取单面焊、全焊透,局部无损伤,则焊接系数 =0.80 [2]δe =错误!未找到引用源。

反应釜釜体的设计目录1概述 (2)2工艺设计 (2)2.1釜体容积 (2)2.2最大工作压力 (2)1.3工作温度 (3)1.4工作介质 (3)3机械设计 (3)3.1 釜体DN、PN的确定 (3)3.1.1釜体DN的确定 (3)3.1.2釜体PN的确定 (3)3.2 釜体壁厚的确定 (3)3.2.1 筒体壁厚的设计 (3)3.3釜体封头的设计 (3)3.3.1 封头的选型 (3)3.3.2 封头的壁厚的设计 (3)3.3.3封头的直边尺寸、体积及重量的确定 (4)3.4筒体长度H的设计 (4)3.4.1筒体长度H的设计 (4)3.4.2釜体长径比L/D i的复核 (4)3.5外压筒体壁厚的设计 (4)3.5.1设计外压的确定 (4)3.5.2试差法设计筒体的壁厚 (4)3.5.3 图算法设计筒体的壁厚 (5)3.6外压封头壁厚的设计 (5)3.6.1 设计外压的确定 (5)3.6.2 封头壁厚的计算 (6)4总结 (6)参考文献 (6)1概述反应釜釜体的作用是为物料反应提供合适的空间。

釜体中的筒体基本上是圆筒,封头常采用椭圆形封头、锥形封头和平盖,以椭圆形封头应用最广。

根据工艺需要,釜体上装有各种接管,以满足进料、出料、排气等要求。

为对物料加热或取走反应热,常设置外夹套或内盘管。

上封头焊有凸缘法兰,用于釜体与机架的连接。

操作过程中为了对反应进行控制,必须测量反应物的问的、压力、成分及其他参数,容器上还设置有温度、压力等传感器。

支座选用时应考虑釜体的大小和安装位置,小型的反应器一般用悬挂式支座,大型的用裙式支座或支承式支座。

釜体结构简图 (CAD)2工艺设计2.1釜体容积对于反应釜,釜体容积通常是指圆柱形筒体及下封头所包含的容积之和。

根据釜体容积容积V 的性质,选定H/Di 的值,若忽略釜体低封头容积,可以认为3/44i i i i H V D H D H D D ππ⎛⎫=== ⎪⎝⎭根据规定可知:i D =1200mm ,又因为一般反应釜的/i H D = 1~1.3,,由此可得出 331.36~1.7644i i i H V D H D m D ππ⎛⎫=== ⎪⎝⎭2.2最大工作压力根据要求操作压力W p =0.5Mpa设计压力p =(1.05~1.1)W p ,取p =1.1W p =1.1×0.5=0.55MPa ;液体静压()221.1 1.2/10L p kg m s cm ∙∙⨯≈MPa 0132.0≈; /L p p =0.0132.0.024 2.4%0.55==<5%,可以忽略L p ; 计算压力c L p p p =+ = p =0.55MPa ;因此釜体最大工作压力为0.55MPa1.3工作温度根据要求:工作温度t=100℃1.4工作介质釜体体内的工作介质选为聚乙烯3机械设计3.1 釜体DN 、PN 的确定3.1.1釜体DN 的确定根据规定D i =1200mm由[]1314页表16-1查得釜体的mm DN 1200=3.1.2釜体PN 的确定因操作压力W p =0.5MPa ,故PN =0.6MPa3.2 釜体壁厚的确定3.2.1 筒体壁厚的设计 由公式22[]c i d t cp D S C p σ=+Φ- 得: 1.10.51200 1.0 3.41()2137 1.0 1.10.5d S mm ⨯⨯=+=⨯⨯-⨯ 考虑1C ,则n S '=d S +1C =3.66mm ,圆整4n S mm =刚度校核:不锈钢的mm S 3min ≥考虑筒体的加工壁厚不小于5mm ,故筒体的壁厚取mm S n 5=3.3釜体封头的设计3.3.1 封头的选型由文献[]1316页表16-3选釜体的封头选标准椭球型,代号EHA 、标准JB/T4746—2002。

80m3聚乙烯聚合反应釜设计学生毕业设计(论文)3题目 80m聚乙烯聚合反应釜设计作者院 (系)专业指导教师答辩日期榆林学院毕业设计(论文)诚信责任书本人郑重声明:所呈交的毕业设计(论文),是本人在导师的指导下独立进行研究所取得的成果。

毕业设计(论文)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

尽我所知,除文中已经注明引用的内容外,本论文不包含任何其他个人或集体已经公开发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人毕业设计(论文)与资料若有不实,愿意承担一切相关的法律责任。

论文作者签名:年月日摘要聚合反应釜是化学工程和生物工程中最常见也是最重要的设备之一,主要用于制造有机聚合物球体,制备高分子化合物。

因此结构合理,反应迅速,低投入高产率的聚合反应釜是各个企业竞相需求的必要生产设备。

3本文采用传统设计方法,对80m聚乙烯聚合反应釜进行设计。

主要包括:釜体结构型式的确定、传热系统的设计、传动装置的设计、搅拌装置的设计、附属部件的选型、压力试验及开孔补强。

设计的聚合釜其釜体内径为3600mm,高度为7860mm,壁厚为36mm;封头采用标准椭圆形封头;传热方式采用夹套、蛇管和冷凝器相结合的传热方式;搅拌装置选择带有二层叶轮的直叶桨式搅拌器;在传动装置中选用型号为YD225S—4/6、额定功率为33 kW的电机,减速机选择直联型立式二级摆线针轮减速机。

设计中的参数选取合理,不仅满足了设备的设计要求,而且使运行质量得到了保证。

关键词:聚合釜;壁厚;电机;参数选取3The Design of a 80m Polyethylene Polymerization ReactionKettleABSTRACTPolymerization reaction kettle is one of the most common andimportant equipment in the chemical engineering and biological engineering, which is mainly used to make the organic polymer spheroid and prepare the macromolecular compound. Therefore, reasonable structure, rapid response, low investment and high yield rate of polymerization reaction kettle is the necessary production equipment for every company.3This paper uses the traditional design method to design a 80m polyethylenepolymerization reaction kettle. Mainly includes: the determinationof body structure, the design of heat-transfer system, transmission system, the mixing device, the selection of accessory parts, pressuretest and opening reinforcement. The inner diameter, height and thickness of the designed polymerization reactor is respectively 3600mm, 7860mmand 36mm; the head is adopted by standard ellipsoidal head; the heattransfer method is adopted by, coil and condenser; the stirring deviceis adopted by the straight oar mixers of two impellers; the transmission device is adopted by theYD225S-4/6 motor which power rating is 33 kW, the speed reducer is adopted by straight type vertical secondary cycloidal reducer. Parameters selected in the design is reasonable, not only meets the design requirements of the equipment, but also quality is obtained in the operation.Keywords: polymerization kettle;Heat-transfer system;the mixing device;parameter selection目录摘要 ..................................................................... (3)ABSTRACT ........................................................... (4)1 绪论 ..................................................................... ............................................... 8 1.1聚乙烯(PE)聚合反应釜国内外发展趋势 .. (8)1.1.1聚乙烯(PE)国内外发展趋势 (8)1.1.2反应釜的介绍 ..................................................................... (8)1.1.3反应釜常见类型 ..................................................................... .. (9)1.1.4聚合反应釜介绍 ..................................................................... (10)1.2本课题研究的目的、意义和内容 (11)2 PE聚合反应釜体结构的设计和计算 (12)2.1釜体DN,PN和材料的确定 (12)2.1.1釜体PN和材料的确定 (12)2.1.2釜体DN的确定 ..................................................................... ........ 12 2.2釜体筒体壁厚的设计 ..................................................................... . (13)2.2.1设计参数的确定 ..................................................................... (13)2.2.2筒体壁厚的设计 ..................................................................... ...... 13 2.3釜体封头的设计 ..................................................................... (14)2.3.1封头的选型...................................................................... . (14)2.3.2设计参数的确定 ..................................................................... (14)2.3.3封头壁厚的设计 ..................................................................... (14)封头的壁厚 ..................................................................... ........................ 14 2.4筒体长度H的设计 ..................................................................... .. (15)2.4.1筒体长度H的设计 ..................................................................... .. 152.4.2筒体长径比L/D的复核 ............................................................... 15 i2.5外压筒体壁厚的设计 ..................................................................... .. (15)2.5.1设计外压的确定 ..................................................................... (15)2.5.2试差法设计外压筒体的壁厚 ........................................................ 16 2.6外压封头壁厚的设计 ..................................................................... .. (16)2.6.1设计外压的确定 ..................................................................... (16)2.6.2封头壁厚的计算 ..................................................................... .. (16)3 PE聚合反应釜传热设计................................................................................... 18 3.1聚合釜夹套的设计 ..................................................................... .. (18)3.1.1夹套釜体DN,PN的确定 (18)3.1.2夹套筒体的设计 ..................................................................... ...... 18 3.2夹套封头的设计 ..................................................................... (19)3.2.1封头的选型...................................................................... . (19)3.2.2设计参数的确定 ..................................................................... (19)3.2.3封头壁厚的设计 ..................................................................... (19)3.2.4夹套与筒体的连接方式 (20)3.2.5 传热面积的校核 ..................................................................... .. (20)3.3蛇管传热 ..................................................................... (21)3.3.1蛇管作用和型式选用 ...................................................................213.3.2蛇管参数设计 ..................................................................... . (22)3.3.3蛇管传热设计 ..................................................................... . (22)3.4冷凝器换热 ..................................................................... .......................... 23 3.5反应釜釜体及夹套的压力试验 (23)3.5.1釜体的液压试验 ..................................................................... (23)3.5.2 釜体的气压试验 ..................................................................... (24)3.5.3夹套的液压试验 ..................................................................... (24)4 反应釜零部件设计 ..................................................................... ...................... 26 4.1釜体容器法兰的联接结构 ..................................................................... (26)4.1.1法兰的设计...................................................................... . (26)4.1.2密封面的型式 ..................................................................... . (26)4.1.3垫片的设计...................................................................... ............. 27 4.2螺栓、螺母设计 ..................................................................... (28)4.2.1螺栓设计设计思路和设计内容 (28)4.2.2垫片压紧力...................................................................... . (29)4.2.3螺栓载荷计算 ..................................................................... . (29)4.2.4螺栓设计 ..................................................................... ................... 30 4.3工艺接管的设计 ..................................................................... (31)5 开孔和开孔补强设计 ..................................................................... .................... 33 5.1开孔...................................................................... ..................................... 33 5.2开孔补强 ..................................................................... (33)5.2.1补强选择 ..................................................................... . (33)5.2.2补强计算 ..................................................................... . (34)6 搅拌装置的选型与尺寸设计 ..................................................................... ....... 37 6.1搅拌器的功能和流动特征 ..................................................................... ... 37 6.2搅拌器的选择 ..................................................................... ...................... 37 6.3搅拌叶轮层数、深度 ..................................................................... ........... 39 6.4搅拌功率计算 ..................................................................... ...................... 39 6.5 搅拌轴直径的初步计算 ..................................................................... (41)6.5.1 搅拌轴直径的设计 ..................................................................... (41)6.5.2搅拌轴刚度校核 ..................................................................... .. (42)6.6搅拌轴临界转速校核计算 ..................................................................... .. 426.7 搅拌轴的结构及尺寸的设计 (42)6.7.1搅拌轴长度的设计 ..................................................................... .. 426.8联轴器的型式及尺寸的设计 ...................................................................436.8.1联轴器型式的确定 ..................................................................... .. 436.8.2联轴节的零件及材料 ...................................................................447 传动装置的选型与尺寸设计 ..................................................................... . (46)7.1电动机的选型 ..................................................................... (46)7.2减速器的选型 ..................................................................... (47)7.3机架的设计 ..................................................................... . (48)7.4机座的设计 ..................................................................... ......................... 48 8 PE聚合反应釜密封型式的选定 ..................................................................... .. 498.1反应釜的轴封装置的选型 (49)8.2机械密封的结构选型 ..................................................................... .. 49 9 聚合反应釜支座的选型及设计 ..................................................................... (51)9.1悬挂式支座的选型...................................................................... . (51)9.2悬挂式支座的尺寸的初步设计 ............................................................... 51 参考文献 ..................................................................... ........................................... 53 致谢 ..................................................................... (54)1 绪论1.1聚乙烯(PE)聚合反应釜国内外发展趋势1.1.1聚乙烯(PE)国内外发展趋势1898年,聚乙烯最早由德国化学家Hans von Pechmann在一次试验事故中合成。

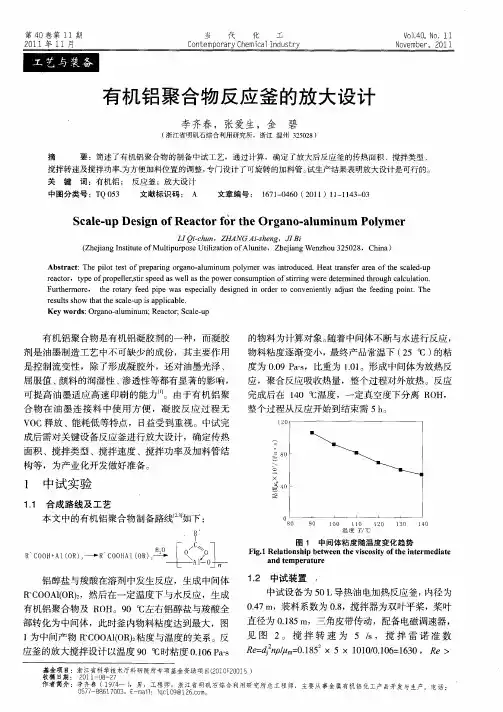

有机铝聚合物反应釜的放大设计李齐春;张爱生;金碧【摘要】The pilot test of preparing organo-aluminum polymer was introduced. Heat transfer area of the scaled-up reactor, type of propeller,stir speed as well as the power consumption of stirring were determined through calculation. Furthermore, the rotary feed pipe was especially designed in order to conveniently adjust the feeding point. The results show that the scale-up is applicable.%简述了有机铝聚合物的制备中试工艺,通过计算,确定了放大后反应釜的传热面积、搅拌类型、搅拌转速及搅拌功率.为方便加料位置的调整,专门设计了可旋转的加料管.试生产结果表明放大设计是可行的.【期刊名称】《当代化工》【年(卷),期】2011(040)011【总页数】3页(P1143-1145)【关键词】有机铝;反应釜;放大设计【作者】李齐春;张爱生;金碧【作者单位】浙江省明矾石综合利用研究所,浙江温州325028;浙江省明矾石综合利用研究所,浙江温州325028;浙江省明矾石综合利用研究所,浙江温州325028【正文语种】中文【中图分类】TQ053有机铝聚合物是有机铝凝胶剂的一种,而凝胶剂是油墨制造工艺中不可缺少的成份,其主要作用是控制流变性,除了形成凝胶外,还对油墨光泽、屈服值、颜料的润湿性、渗透性等都有显著的影响,可提高油墨适应高速印刷的能力[1]。

由于有机铝聚合物在油墨连接料中使用方便,凝胶反应过程无VOC释放、能耗低等特点,日益受到重视。

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

学士学位论文2m3反应釜的设计学院、专业化学与材料科学学院、化学工程与工艺研究方向化工设备设计学生姓名夭荣成学号***********指导教师姓名彭本军指导教师职称讲师2014 年4月10 日2m3反应釜的设计摘要:本文简单介绍了反应釜的机械设计。

根据工艺要求反应釜的容积为2m3传热面积为70m2、操作温度120℃,经查阅资料和计算求得该反应釜的釜体及封头的公称直径1300mm厚度10mm、夹套的公称直径为1400mm厚度10mm、以及一些工艺接管尺寸,并根据计算的最适宜设计参数画出简易的反应釜设计图。

最后根据设计结果选用了适宜的反应釜的附属设备。

关键词:反应釜;公称直径;封头;夹套The design of the 2m3 reaction kettleAbstract: This article simply introduces the reaction kettle mechanical design. According to the process requirement ,the reaction kettle volume is 2 cubic meters, the heat transfer area is 70 square meters and the operation temperature is 120 degrees Celsius. Checking data and calculation obtain the reaction kettle body and head of the nominal diameter of 1300 mm and thickness of 10 mm, jacketed nominal diameter of 1400 mm and thickness of 10 mm, and some of the process control of size .According to the calculation of the optimum design parameters it draws the simple reaction kettle design. On the basis of the design results the appropriate reaction kettle accessory equipment can be choosed .Key words: Reaction kettle; Nominal diameter; Head; Jacketed目录摘要 (I)Abstract (II)1引言 (2)1.1 设备设计要求单 (3)1.2 反应釜的釜体设计 (3)1.2.1筒体的直径与高度 (4)1.2.2 夹套的结构 (4)1.2.3厚度的确定 (5)1.3 工艺管口 (6)1.3.1 进料管口 (6)1.3.2 出料管口 (6)2 反应釜的设计 (6)2.1 反应釜釜体的设计过程 (6)2.2 反应釜的搅拌装置 (10)2.3 反应釜的传动设备 (10)2.3.1电动机的选用 (10)2.3.2减速机的选用 (10)2.3.3 机架和联轴器的选用 (11)2.3.4 安装底盖的选用 (11)2.3.5 凸缘法兰的选用 (11)3反应釜的轴封装置及附件的选用 (11)3.1 反应釜轴封装置的选用 (11)3.2反应釜附件的选用 (12)4 总装配图 (13)5 结论 (14)参考文献 (14)致谢 (14)11引言反应釜是化工生产中常见的典型设备,一台反应釜大致是由:釜体部分、传热和搅拌、传动及密封等装置组成。

四搅拌反应釜的机械设计4.1 概述反应釜的机械设计是在工艺设计之后进行的。

工艺上给出的条件一般包括:釜体容积、最大工作压力、工作温度、介质腐蚀性、传热面积、搅拌形式、转速和功率、工艺接管尺寸方位等。

这些条件通常都以表格和示意图的形式反映在机械设计任务书中。

对于机械设计,设计者是依据工艺设计提出的要求和条件,对搅拌反应釜的容器、搅拌轴、传动装置和轴封装置等进行合理的选型、设计和计算。

夹套反应釜的机械设计大体按以下内容和步骤进行:(l)总体结构设计根据工艺要求考虑制造、安装和使用维修方便等,确定各部分结构型式和尺寸,如封头、传热面、传动类型、轴封和各种附件的结构型式与连接形式等。

(2)选择材料根据压力、温度、介质情况经济合理选材。

(3)计算强度和稳定性对釜体封头、夹套、搅拌轴等进行强度计算和必要时的稳定性计算校核。

(4)零部件设计选用包括电动机、减速机、联轴器、轴封类型以及机座、底座等有关零部件的选用和设计。

(5)绘制图样包括总装图、零部件图。

标准零部件有标准图纸的要查出标准施工图号,不必绘图。

(6)提出技术要求提出制造、装配、检验和试车等方面的要求。

应用标准技术条件的可标注文件号。

(7)编写计算说明书包括设备设计重要问题的论证,主要零部件的机械计算,主要零部件设计选用说明等。

4.2 罐体的尺寸确定及结构选型搅拌罐包括罐体和装焊在其上的各种附件。

常用的罐体是立式圆筒形容器,它有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

为了满足不同的工艺要求,或者因为搅拌罐本身自身结构上的需要,罐体上装有各种不同用途的附件。

例如,由于物料在反应过程中常常伴自热效应,为了提供或取出反应热,需要在罐体的外侧安装夹套或在罐体的内部安装蛇管;为了与减速机和轴封相连接,顶盖上要焊装底座;为了便于检修内件及加料和排料,需要装焊人孔、手孔和各种接管;为了在操作过程中有效地监视和控制物料的温度、压力和料面高度,则要安装温度计、压力表、液而计、视镜和安全泄放装置;有时为了改变物料的流型、增加搅拌强度、强化传质和传热,还要在罐体的内部焊装挡板和导流筒。

随着建筑业、汽车业、船舶业等行业的不断发展, 涂料行业也得以迅速发展。

在一大批新兴涂料企业崛起的同时, 不少名牌涂料企业为了扩大业务范围,

增加市场份额, 巩固自身的市场竞争力, 也在不断地引进新技术, 扩大生产规模。

反应釜是涂料行业树脂生产中的核心设备, 涂料生产规模的扩大与反应釜的放大设计密不可分, 其设计的好坏直接影响到产品的质量、产量、能耗等。

本文通过对“ 某公司10 000 t/a 氟涂料产业化工程” 树脂反应釜放大设计的阐述, 使大家对反应釜放大设计的主要原则和步骤有一定的了解。

反应釜放大设计的基本步骤如下:

确定规格及台数——确定传热方式——计算传热面积——确定搅拌器型式——计算搅拌功率

1 规格和台数的确定

反应釜放大设计中首先根据工厂现有反应釜规格为 1 . 5 m 3 , 考虑到放大风险性、设备投资等因素, 首先确定将反应釜的规格放大到 4 . 5 m 3 。

根据工艺控制指标, 聚合反应时间约为20 h, 加上辅助过程, 出一釜料的周期约为25 h 。

年工作时间按 6 000 h 计算, 则每台聚合反应釜全年生产批次为6 000 ÷ 25 =240 。

按装料系数0 . 8 、物料密度约为1 000 kg/ m 3 考虑, 一台釜全年处理量约为864 t (4 . 5 × 1 × 0 . 8 × 240 = 864) 。

根据扩大后的生产规模, 聚合釜年处理量为2982 t, 则所需台数为 2 982 ÷864 ≈ 3 . 45 。

因此本设计确定聚合釜的台数为4 台。

2 传热方式及传热面积的确定

按4 . 5 m 3 反应釜规格计算夹套最大换热面积约为10 m 2 。

初步估算, 根据现有 1 . 5 m 3 反应釜的规格, 其夹套换热面积约为 4 . 5 m 2 , 设备放大后, K 值、Δ t 基本不变, 热量约为原来的3 倍, 则所需夹套换热面积同样应为原来的 3 倍, 即 4 . 5 × 3 =13 . 5 m 2 。

由此可见, 反应釜放大到4 . 5 m 3 后, 仅靠夹套面积无法满足传热要求, 需设内盘管。

为方便冷、热水切换的自动控制, 设计中采用内盘管冷却、夹套加热的传热方式。

盘管换热面积核算如下: 根据厂方提供的数据及物料平衡图等, 计算出反应

热Q ≈ 3 . 27 × 10 5 kJ/ h 。

已知反应釜反应温度为70 ℃, 取循环冷却水上水、回水温度分别为30 ℃和35 ℃, 则: Δ t

=[ (70-30)-(70-35)]/1n[ (70-30)/(70 -35) ] ≈ 37 . 44 ℃根据公式Q = K ·F ·Δ t , 盘管冷却取经验值K ≈ 2 . 09 × 10 3 kJ/ (m 2 · h ·℃), 则:

F = Q/ ( K ·Δ t ) =3 . 27 × 10 5 / (2 . 09 × 10 3 × 37 . 44) ≈ 4 . 16 m

2 考虑20 % 的富裕量, 确定盘管换热面积为5 m 2 。

夹套换热面积核算如下: 按工艺要求, 设反应釜内物料在 1 . 5h 内由20 ℃

升温至70 ℃。

根据物料平衡图及各种物料的物性参数, 计算出升温所需热量Q ≈ 1 . 67 × 10 5 kJ/ h 。

取热水上水、回水温度分别为95 ℃和90 ℃; 夹套热水加热取K ≈ 628 . 02 kJ/ (m 2 · h ·℃), 则: Δ t

=[ (95-20)-(90-70)]/1n[ (95-20)/(90 -70) ] ≈ 41 . 6 ℃F = Q/ ( K ·Δ t ) =1 . 67 × 10 5 / (628 . 02 × 41 . 6) ≈ 6 . 4 m 2 考虑20 % 的富裕量, 夹套所需换热面积约为7 . 7 m 2 , 可见 4 . 5 m 3 反应釜夹套面积可满足加热的需要。

3 搅拌器型式及搅拌功率的确定

反应釜搅拌器常见的有推进式、桨式、涡轮式、框式或锚式、锣带式等, 不同的操作类别应选用不同的搅拌器型式, 详见表 1 。

表1 不同操作选用的不同搅拌器

工厂原有反应釜采用框式搅拌, 该类搅拌形式消耗功率较大, 通常用于

高黏度液体的搅拌。

根据该工程的工艺特点, 反应过程中存在气体分散和气体吸收的过程, 且物料黏度不大, 这类操作要求搅拌器的容积循环和剪切作用

都好。

因此设计中将反应釜的搅拌器型式改为圆盘弯叶涡轮式, 其搅拌功率N 的计算如表2 所示。

4 结语

根据以上阐述, 树脂生产中反应釜放大设计的关键主要在于反应釜规格数量的确定、传热方式和传热面积的确定以及搅拌器型式和搅拌功率的确定。

根据厂方反馈的情况, 以上放大设计的反应釜实际使用效果良好, 为今后同类型反应釜的设计积累了宝贵的经验。

表2 搅拌功率N 的计算。