机车不落轮镟作业指导书标准格式

- 格式:doc

- 大小:291.00 KB

- 文档页数:8

作业指导书格式要求

1 采用word 表格形式,整页面加边框,页边距为:上下1.5cm,左1.6cm,右1.5cm。

2 字体、字号、标点符号的使用要统一。

2.1 字体要求:汉字使用华文中宋,英文数字使用Time New Roman。

2.2 一级标题:“╳╳╳╳有限公司作业指导书”——小二加粗。

2.3 二级标题:表头——小四加粗,文档末表头不加粗。

2.4 流程挑关键字加矩形框突出显示,小四加粗,步骤内容11号,小标题加粗。

2.5 正文中小标题与具体内容换行陈述,不使用冒号,例如:

1 计划

1.1 根据生产计划安排作业时间和作业人员。

2.6 本文件标点符号全部使用全角符号(中文标点符号)。

作业指导书标准格式作业指导书是对学生进行作业指导的重要文档,其编写要求严谨、规范,以确保学生能够清晰明了地完成作业。

下面将详细介绍作业指导书的标准格式。

一、标题。

作业指导书的标题应该明确、简洁,能够准确反映出作业内容和要求。

标题一般包括作业名称、学科、年级和班级等信息,以便学生和教师快速定位。

二、引言。

引言部分应该简要介绍作业的背景和意义,说明作业的目的和重要性,激发学生的学习兴趣,让学生明白完成作业的意义所在。

三、作业内容。

作业内容应该清晰明了,包括具体的题目要求、任务要求和完成标准等。

每个题目要求都要明确列出,避免模糊不清,以便学生能够准确理解和完成。

四、作业要求。

作业要求部分应该详细说明学生完成作业的具体要求,包括写作格式、字数要求、参考资料等。

要求尽可能具体,让学生清楚知道完成作业的标准和要求。

五、作业提交方式。

作业提交方式应该明确指出,包括提交时间、地点、形式等。

学生应该清楚知道如何提交作业,以免出现混乱和误解。

六、评分标准。

评分标准部分应该详细列出作业的评分要点和标准,让学生了解作业的评分依据,以便他们在完成作业时能够有针对性地提高。

七、注意事项。

作业指导书还应包括一些学生在完成作业时需要注意的事项,如注意事项、常见错误及避免方法等,以帮助学生避免常见的错误。

八、结语。

结语部分可以对作业进行总结,鼓励学生认真完成作业,对学生进行一些鼓励和激励,以提高学生的学习积极性。

以上就是作业指导书的标准格式要求,希望能够对大家有所帮助。

希望大家在编写作业指导书时严格按照以上要求进行,以确保作业指导书的质量和规范。

不落轮镟库独立基础、短柱施工作业指导书1.编制目的:指导不落轮镟库独立基础、短柱混凝土、钢筋加工、绑扎和焊接施工2.编制依据:根据相关图纸及设计文件3.适用范围:本指导书适用于新增哈西动车所扩建工程不落轮镟库柱下独立基础、基础短柱的钢筋工程、模版工程和混凝土工程4.施工准备4.1人员准备根据施工内容合理配置人力资源4.2机械准备根据施工内容合理配置施工机械4.3技术方案准备4.3.1组织施工人员认真学习和熟悉图纸、规范及验收规范。

在施工前,项目管理人员及技术人员应制定合理的施工技术方案,施工测量方案4.3.1合理安排施工计划,指导开工后的施工作业4.4施工安全准备在正式施工前,负责施工安全的管理人员应该根据现场实际情况,制定安全防护方案及现场施工安全交底。

5施工作业方案及技术措施5.1钢筋工程5.1.1主要结构构件的材料(1)钢筋:采用HPB300(用 表示)、HRB335(用 表示)。

HRB400(用 表示)。

HPB300级(‚),fy=270N/ mmŒ2•; HRB335级(ƒ),fy=300N/ mmŒ2•。

HRB400级(…),fy=360N/ mmŒ2•。

框架梁、柱的纵向受力钢筋的抗拉强度实测值与屈服强度实测值的比值不应小于1.25;钢筋的屈服强度实测值与屈服强度标准值的比值不应大于1.3,且钢筋在最大拉力下的总伸长率实测值不应小于9%,且钢筋强度标准值应具有不小于95%的保证率。

(2)吊钩、吊环均采用HPB300钢筋,不得采用冷加工钢筋。

(3)在施工中,当需要以强度等级较高的钢筋替代原设计中的纵向受力钢筋时,应按照钢筋受拉承载力设计值相等的原则换算,并应满足最小配筋率的要求。

(4)焊条: HPB300钢筋及Q235B钢采用E43型,HRB400钢筋及Q345B钢采用E50型,HPB300钢筋或Q235B钢与HRB400钢筋或Q345B之间的焊接采用E43型。

5.1.2保护层混凝土保护层厚度为:混凝土保护层厚度为:一类环境:梁为20mm、柱为20mm、板为15mm。

不落轮车轮车床操作规程

一、就位前应对机车采取防溜措施,可拧紧手制动机、打入铁鞋。

二、轮对驱动时,操作机车前牵和后牵手动转换开关,使轮对旋转

方向与机床切削旋转方向一致。

三、各设备电气通电时应有可靠的接地保护。

四、加工过程中,要时刻注意观察车刀是否损坏,若损坏要及时更

换。

五、设备操作过程中,因风压较大,除作业需要外,严禁在风缸、

车身旁边长时间逗留。

六、插接风管,应确认无风压,外接电源时,应由专业电工操作。

七、设备移动需动用天吊时,天吊臂和被吊物下严禁站人,专业人

员要戴好安全帽,起吊开始前要撤到安全范围。

八、设备要做到班前润滑,班后清扫,及时清理铁屑,每月清洗一

次毛毡。

死角。

车轮及制动盘镟修作业指导书标准化车轮及制动盘镟修岗位安全风险提示车轮车削时必须戴护目镜,防止铁屑溅入眼睛;工作时必须穿戴防砸皮鞋,防止车轮碾伤或铁屑扎伤;车床转动时切勿用手清理缠绕的铁屑,防止高温烫伤或铁屑割伤;每日开工首条和完工最后一条轮对须进行校验,防止镟修过程中质量卡控漏项;类别:段修(A2修) 系统:走行装置 部件:轮对及轴箱车轮及制动盘镟修作业指导书适用车型:22B 、25B 、25G 、25K 、25T作业人员:车轮车床操作工2名(镟轮工操作证) 作业时间:20~60分钟/条 作业材料: 棉纱、护目镜。

作业场所: 轮对镟修区 环境要求:通风、照明良好,置场清洁。

工装工具: 1. 车轮车床;2. LLJ-B 型第四种检查器、轮径尺、LM 型检查样板;3. 粗糙度样板、制动盘摩擦环检查量具;4. 游标卡尺、磁力表座及百分表;5. 锉刀、铁屑钩。

操作规程:目前,台车轮车床中,CJK-11具备踏面镟修、制动盘旋修及内侧面加修功能,CK8011D 、CSK-8011具备踏面镟修功能,并配有操作规程。

参考资料:1.《客车轮轴组装检修及管理规则》. 铁总运〔2013〕191号2. CSK8011数控车轮车床资料. 档案号:S.018.3-13. CK8011D/4数控车轮车床资料(电气部分).档案号:S.018.2-2安全防护及注意事项:1.警告——车轮车削时,工作者必须戴护目镜,防止铁屑溅入眼睛;2.警告——工作者工作时必须穿戴防砸皮鞋,防止车轮碾伤或铁屑扎伤;3. 警告——车床转动时,禁止更换刀具,防止造成人身伤害。

基本技术要求:1. 中心孔有损伤时,消除局部高于原表面的多余金属,最高运行速度<160km/h的轮对车轴中心孔修复后缺陷面积不得大于原中心孔圆锥面积的1/8。

最高运行速度为160km/h的轮对车轴中心孔修复后缺陷面积不得大于原中心孔圆锥面积的1/16;2. 同一车轮相互垂直轮径差和同一轮对车轮的轮径差应满足[表1]要求;3. 轮缘厚度和轮辋厚度应满足[表4]要求;4. 轮位差和内侧距过限[表2] [表3]镟修车轮内侧面时,镟修量不能超过2mm;5.踏面及轮缘加修后,其踏面形状须符合样板检测要求(检查样板与旋修后踏面外形之间的局部间隙≤1mm),加工部位的表面粗糙度须达到Ra25µm。

作业指导书书写模板及参考样本一、作业指导书书写模板×××作业指导书1.目的(即书写作业指导书的目的是什么,是关键)1.12.适用范围(适用于那些人在哪个环节使用该作业指导书)2.13.工作职责(Who:什么样的人使用该作业指导书,各自的主要职责是什么?)3.13.2注意:职责尽量不要只写到部门,最好明确到具体岗位,作业指导书主要描述部门内部一个或多个岗位之间如何开展工作的,也有涉及到其它部门或其它板块的,如涉及其它部门的工作职责,应做好部门间沟通并明确接口部分的职责。

4.工作程序(可包括完成这一工作的工作步骤、工作方法指导、工作要求、内部审核、审批程序等)4.14.2除了一些文字描述外,还可以增加一些图片或其他图例,目的就是能将步骤中某些细节进行形象化和量化。

5.支持性文件该作业指导书支持的流程文件名称6.工作中形成的记录邀请书、报告、表单等记录性文件7.其它注意事项8.完成标准(含完成时限)在步骤中明确标准和时限的,此环节可以省略二、作业指导书书写参考样本项目开发策划方案制定作业指导书1、目的在确定开发目标的基础上,通过编制策划纲要,提出项目的开发战略,解决项目面临的主要问题,并制定具有可实施性的开发要点。

2、适用范围适用于集团及下属开发子公司开发策划方案的编制工作3、工作职责3.1策划员负责集团总部项目开发策划方案的编制,修改和审批;3.2策划员组织集团各部门制定专业策划实施方案;3.3策划员负责策划纲要的报批和修改。

4、工作程序4.1项目简介4.1.1项目地理条件:包括位置、占地面积、周边自然条件等;4.1.2项目土地产权情况:地块性质(工业用地是否转制)、土地所有权人、拆迁土地原建筑面积及户数等;4.1.3项目周边配套设施:包括交通、教育、医疗、商业设施等配套;4.2市场分析4.2.1宏观市场分析4.2.1.1宏观经济环境对房地产开发行业的影响;包括宏观经济形势对房地产整体趋势的影响及预测。

作业指导书

动车组不落轮车床巡检

目次

1.工前准备 (1)

2.刀具、夹具 (2)

3.排屑器与断屑器 (2)

4.两侧压爪 (3)

5.信号灯 (3)

6.油泵,油液管路,润滑状态 (4)

7.主控制面板 (4)

8.阀及工作缸 (5)

9.配电柜 (5)

10.手持机 (6)

11.打印机 (6)

12.电柜空调系统 (7)

13.油脂自动注入泵 (7)

14.安全门 (8)

15.测数光电开关 (8)

16.定位传感器 (9)

17.测量装置 (9)

18.升起驱动装置 (10)

19.完工交接 (10)

作业流程示意图

安全防护及注意事项:

注意风险点卡控措施易燃物有电小心禁止

设备维修工具包作业人员

更换损坏或过限刀具,注意:当心坠落,注意做好安全防护。

图2

检查打印机通电后能够通过自检,打印

、检查电柜空调系统,通电后空调正、用点温枪测量设定温度与出风口温

启动油脂自动注入泵,观察油脂自动

通电启动液压后,按开门键,检查安

用手分别挡住定位传感器前后开关,定

轴数据是否。

不落轮车轮车床维修电工检修作业指导书适用范围 不落轮车轮车床小修作业。

编制依据1.《机械动力设备检修工艺》(Q/CDT043)2.《铁路局机务专用设备小修范围及质量标准》任职条件 取得维修电工铁路岗位《培训合格证书》。

作业工具 万用表,电笔,改刀,兆欧表(500V),电筒,活扳手,内六角扳手,钢丝钳,斜口钳,尖嘴钳,钳型电流表,电烙铁,什锦锉,接地电阻专用测试仪。

作业材料 棉丝,毛巾,酒精,砂布,导电膏,绝缘胶带、尼龙扎带。

作业流程 准备、试机及防护→检查电器箱→控制柜箱内外接线检查→开关按钮→检查熔断器→检查接触器→检查继电器→检查空气断路器→检查电压电流表→检查控制变压器→检查行程开关→检查电路板→检查变频器→检查PLC→检查控制变压器→检查交流电机→检查数显装置→检查警示及照明灯→试机交验。

安全风险提示 1.严格执行电工双人作业制度。

2.按规定使用劳动防护用品。

3.工作前要认真检查所使用工具仪器,严禁使用不合格品。

4.工作场地严禁使用明火或吸烟,并注意室内通风情。

5.检修前做好安全防护。

6.检查各电器元件良好、限位作用良好。

操作台断电手柄总配电箱控制电路电器端子排控制变压器急停按钮启动按钮接线柱熔断器熔断器交流接触器检查接触器动作紧固接触器接线毛刷继电器空气开关手检空气开关作业图示紧固接线指示灯控制变压器作业图示扳紧固接线柱行程开关电路板变频器检查接线PLC紧固接线柱作业图示交流电机作业图示兆欧检查电机绝缘操作面板安全警示灯照明灯检查恢复各部件作业图示观察电压表作业图示检查警示灯测量电流平衡抽轨试验顶镐试验压紧装置试验压紧装置试验摩擦轮试验作业图示刀架试验填写小修单。

机车不落轮镟作业指导书标准格式

1

2020年4月19日

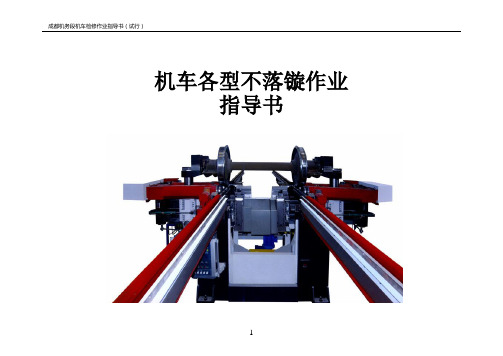

机车各型不落镟作业

指导书

1 2020年4月19日

2 2020年4月19日

3 2020年4月19日

4

2020年4月19日

序号 作业 项目

工具 材料

作业步骤

质量标准

备注

作业图示

1 启动机床牵车对位

牵车电源线

1.开启机床,合上强电柜的空气 开关,按左右控制面板上的[ON]键,系统自动进入主界面。

2.机床状况检查,观察机床及刀架润滑是否正常,压紧装置、摩擦轮架、活动导轨的油压是否符合规定要求。

3.将机车的待加工轮对牵引至顶镐的正上方,分别按左右控制面板的摩擦架[单升],使摩擦轮完全接触到待加工轮对,然后用铁鞋刹住机车。

4.将顶镐垫铁置于顶镐上方,用手操作面板分别单升左右顶镐,使“V ”型垫铁完全接触到待加工轮正确轴箱下部后,按机床控制面板的顶镐[联升],使待加工轮对脱离活动轨道。

5.将活动轨道两边的锁销拔出,按控制面板上[抽轨],抽出活动轨。

然后按摩擦轮架[联升]将摩擦轮架降到最低,再按顶镐[联升],使待加工轮正确踏面大致落到与轨面平齐。

1.机床1号压力表的调 节

压

力

为

4.5-

5.0MPa 。

2.2号压力表的调节压 力为2.0-2.5MPa 。

3.3号压力表的调节压 力为1.0-1.5MPa 。

4.1号压力表在摩擦轮架抬升轮对到顶端时的压力自动上升为7.0MPa 左右。

5.观察气压是否符合规定要求气压表压力值应为80-85MPa 。