玉米深加工流程图

- 格式:pdf

- 大小:67.63 KB

- 文档页数:1

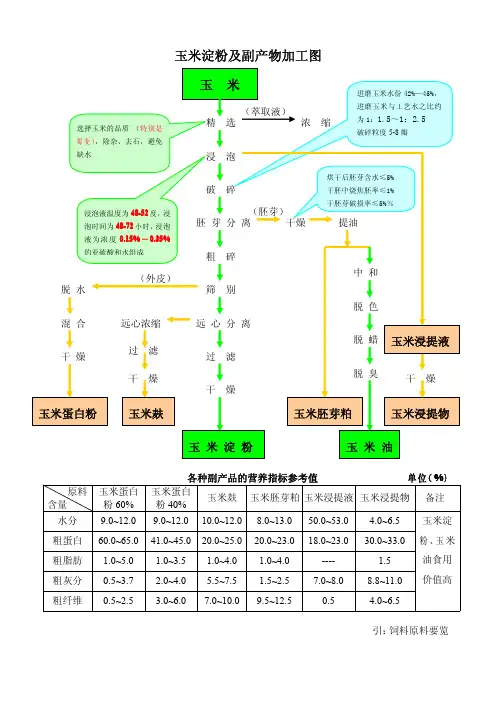

玉米是世界三大粮食作物之一,又是重要的饲料原料,由于其单产高,增产潜力大,在农业生产中占有重要的地位。

作为工业原料,玉米比甘薯含有较多的脂肪和蛋白质,因而自50年代以来,世界上的淀粉、淀粉糖、酒精工业越来越多地用玉米代替甘薯作原料,这大大促进了玉米生产的发展。

我国是仅次于美国的第二大玉米生产国。

改革开放以后,我国的玉米深加工技术有了长足的发展,随着工艺生产水平的不断改进和提高,在生产出合格的主产品后,越来越多的蛋白副产物,也被充分的利用起来。

极大地提高了企业的综合效益。

这些副产物根据工艺和主产品的不同,产生了不同的蛋白物,而且都具有一定生物学价值,是很好的饲料原料,极大地弥补了当今世界蛋白资源紧缺的现状,现在成为仅次于豆粕、鱼粉的蛋白原料。

所以,如何正确地加以选择和应用这些蛋白副产物,值得深入研究和探讨。

摘 要: 针对目前各地越来越多的成立了以生产淀粉为主产品的玉米深加工企业,其副产品蛋白物越来越多,如何对其进行选择和应用,提高其利用价值,就成为我们饲料企业必须面对的现实问题。

本文通过对以生产淀粉为主产品的玉米深加工企业的工艺流程进行深入探讨,来了解它的各种蛋白副产物的形成过程,进而分析它们的营养成分和特点,为我们在实际工作中,对其进行科学的选择和应用,提供科学的依据和使用标准。

关键词: 玉米深加工;淀粉;蛋白副产物;工艺1 玉米的主要营养成分玉米的主要营养成分有淀粉、蛋白质、脂肪等。

玉米籽粒主要是由胚乳、胚芽、玉米皮、玉米冠组成。

玉米籽粒各部分的营养组成见表1。

可以看出淀粉主要存在于胚乳当中,胚里含量甚少。

玉米淀粉按其结构可分直链淀粉和支链淀粉。

直链淀粉遇碘呈蓝色,支链淀粉遇碘呈紫红色。

普通的玉米淀粉只含有23%~27%的直链淀粉。

经人工培育新的玉米品种,可以获得含直链淀粉80%以上。

用直链淀粉可制成强度较高的食用淀粉薄膜。

粘玉米所含的淀粉,全部为支链淀粉,这种淀粉糊化后透明度大,胶粘力强。

淀粉是食品工业的基础原料,全世界淀粉产量4500万吨,其中80%以上是玉米淀粉。

饲料生产工艺标准公司新建时产100吨玉米深加工生产线工艺流程可以分为以下五个工段:原料接收工段,粉碎工段,配料混合工段,制粒工段,散装打包工段。

以下对此五个工段进行详细的说明。

1.原料接收工段:豆粕以及其他辅助原料粒料进入清理格栅经由刮板输送机通过斗式提升机提升进入粉料筛中清理出物料中的大杂,及永磁筒中除去物料中的铁性杂质,然后进入刮板输送机接入配料仓D05-D06中待用。

另外,筒仓存储的玉米通过提升机提升至楼顶,通过永磁筒去除铁性杂质后进入刮板进入粉碎仓G01-04中待用。

2.粉碎工段进入到粉碎仓的物料,在中控室打开粉碎仓下气动闸门的指令下经由叶轮喂料器均匀的将物料喂入到粉碎机中。

中控工监测粉碎机电流,当粉碎仓下料位报警时,则说明仓中物料即将用尽,由中控工向投料处发出指令,投放何种物料及投放量由中控室掌控,在风机、脉冲、沉降室的共同作用下,达到过筛条件的物料在负压的作用下由料封绞龙输送到斗式提升机中,由斗式提升机将物料输送到气动三通中分配至配料仓中待用。

叶轮喂料器带有除铁磁板可以再次将物料中的铁性杂质过滤出来,以避免粉碎机及其易损件的损坏。

3.配料工段进入配料仓中的物料,通过计算机控制配料。

由配料绞龙输送到配料称斗中。

每种物料的多少根据配方量的大小来确定,配料完成以后,气动称门打开将物料放入到缓冲斗中。

不自动配料的预混料可以通过小料添加口添加通过气动闸门进入缓冲斗中。

其投放小料的种类及重量由中控室给出指令后方可完成。

缓冲斗内粉料,通过刮板输送进入提升机中。

提升后的粉料进入混合机中混合。

混合时间经过60S-90S后,达到混合的均匀度要求CV ≤5%。

混合后的成品粉料经过混合机大开门后进入到缓冲斗中,经由刮板输送机进入永磁筒中除去铁性杂质后,进入到制粒工段和散装打包工段。

需要制粒的物料进入到待制粒仓中,进料量由上料位器监测。

下料位器报警,开始进料;上料位器报警,停止进料。

不需要制粒的物料通过刮板和三通分配进入到散装仓中待打包或者散装。

浅谈玉米深加工几种前处理工艺技术摘要:近几年,国内玉米深加工行业繁荣发展,出现了集生产、加工和营销为一体的形式。

文章着重分析了玉米深加工常用的前处理工艺方法,并介绍了工艺特征。

关键词:玉米;深加工;前处理工艺;提胚;粉碎针对玉米深加工厂来说,最关键的是生产效益,这是工厂生存的前提条件,加工工艺方法还是生产利润的工具。

1、玉米深加工常用的前处理工艺方法玉米深加工过程,常用的前处理工艺方法主要包括直接粉碎法和玉米提胚制油法[1]。

其中,直接粉碎法又包含微负压粉碎、大负压粉碎以及研磨粉碎等方法;而玉米提胚制油方法又包含干法提胚、半干法提胚以及湿法提胚等方法。

1.1直接粉碎方法材料通过计算、筛选、除铁、清石后直接投进粉碎设备中粉碎,碎化之后的玉米粉运送到下一个流程。

1.1.1负压粉碎法负压粉碎法一般包含微负压粉碎法与大负压粉碎法,主要差别是粉碎后玉米粉是否依靠气力运送的形式进到下道机器,依靠气力运送的形式一般称作大负压粉碎,没有采取就一般称作微负压粉碎。

(1)大负压粉碎法玉米通过计算、清理、除铁、清石后进到粉碎机碎化,碎化之后玉米粉在负压风影响下被吸走,通过旋风卸料设备卸料,然后通过运输机运送到下道装置,旋风卸料机尾气通过风机后吹进水膜除尘仪,完成粉沫收集,水膜除尘仪排空管引导户外排空,排出气体满足环保标准[2]。

水膜除尘仪洗涤水能回收应用,也能够去需要的环节治理,有固形成分的洗涤水能够基于沉降池来沉淀回收固形成分,废水回收再应用或去废水治理工序处置。

优点:对玉米水分有较强的适应性,能降低玉米的烘干费用;缺点:洗涤水循环使用较难,负压作用时洗涤水与玉米有温降情况。

(2)微负压粉碎法玉米通过计算、清理、除铁、清石后进到粉碎机碎化,碎化之后玉米粉通过负压集粉箱完成沉降采集,通过粉料卸料设备送出,然后通过运输装置运送到下道流程。

优点:工艺流程简洁、占地范围小、建设投资少;缺点:水分太大时粉碎机无法正常运行。

1.1.2研磨粉碎法玉米通过计算、清理、除铁、清石后进到磨式粉碎机碎化,碎化之后玉米粉实施打板筛完成一级分离获得合格玉米粉到粉料暂存罐,不达标粉进到磨粉机继续研磨,通过磨粉机处理的玉米实施高方筛完成筛分,筛分出达标的玉米粉到粉料暂存罐,不达标玉米粉集中后进到粉碎机碎化,碎化后玉米粉放入粉料暂存罐,按照上道步骤对粉料的要求基于粉料暂存罐提供。

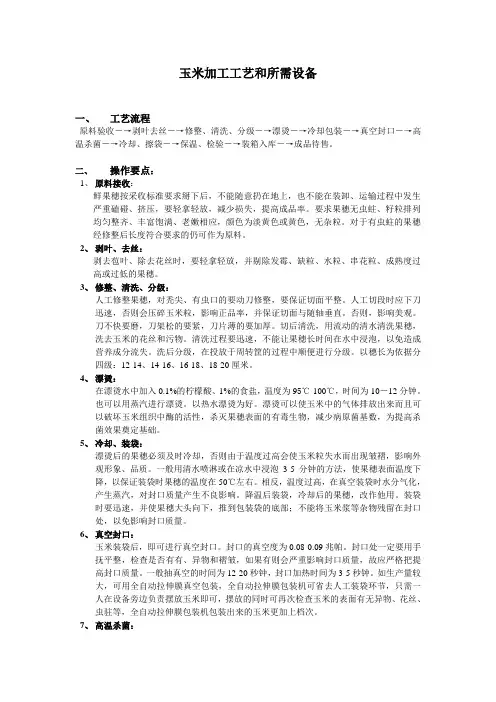

玉米加工工艺和所需设备一、工艺流程原料验收-→剥叶去丝-→修整、清洗、分级-→漂烫-→冷却包装-→真空封口-→高温杀菌-→冷却、擦袋-→保温、检验-→装箱入库-→成品待售。

二、操作要点:1、原料接收:鲜果穗按采收标准要求掰下后,不能随意扔在地上,也不能在装卸、运输过程中发生严重磕碰、挤压,要轻拿轻放,减少损失,提高成品率。

要求果穗无虫蛀、籽粒排列均匀整齐、丰富饱满、老嫩相应,颜色为淡黄色或黄色,无杂粒。

对于有虫蛀的果穗经修整后长度符合要求的仍可作为原料。

2、剥叶、去丝:剥去苞叶、除去花丝时,要轻拿轻放,并剔除发霉、缺粒、水粒、串花粒、成熟度过高或过低的果穗。

3、修整、清洗、分级:人工修整果穗,对秃尖、有虫口的要动刀修整,要保证切面平整。

人工切段时应下刀迅速,否则会压碎玉米粒,影响正品率,并保证切面与随轴垂直。

否则,影响美观。

刀不快要磨,刀架松的要紧,刀片薄的要加厚。

切后清洗,用流动的清水清洗果穗,洗去玉米的花丝和污物。

清洗过程要迅速,不能让果穗长时间在水中浸泡,以免造成营养成分流失。

洗后分级,在投放于周转筐的过程中顺便进行分级。

以穗长为依据分四级:12-14、14-16、16-18、18-20厘米。

4、漂烫:在漂烫水中加入0.1%的柠檬酸、1%的食盐,温度为95℃-100℃,时间为10-12分钟。

也可以用蒸汽进行漂烫。

以热水漂烫为好。

漂烫可以使玉米中的气体排放出来而且可以破坏玉米组织中酶的活性,杀灭果穗表面的有毒生物,减少病原菌基数,为提高杀菌效果奠定基础。

5、冷却、装袋:漂烫后的果穗必须及时冷却,否则由于温度过高会使玉米粒失水而出现皱褶,影响外观形象、品质。

一般用清水喷淋或在凉水中浸泡3-5分钟的方法,使果穗表面温度下降,以保证装袋时果穗的温度在50℃左右。

相反,温度过高,在真空装袋时水分气化,产生蒸汽,对封口质量产生不良影响。

降温后装袋,冷却后的果穗,改作他用。

装袋时要迅速,并使果穗大头向下,推到包装袋的底部;不能将玉米浆等杂物残留在封口处,以免影响封口质量。

淀粉车间工艺总述玉米湿磨加工是采用物理的方法将玉米粒的各主要成份分离出来获取相应产品的过程。

通过这一加工过程可获取五种主要组份,即:麸皮(纤维)、可溶性蛋白、胚芽(油脂)、麸质(蛋白质)和淀粉。

因玉米中所含淀粉比例最大,一般干基含量在70%左右,所以,习惯上称淀粉为主产品,而其余产品均称为副产品。

淀粉生产工艺顾名思义就是研究淀粉加工的艺术,就是要以各组份彻底的分离为目的,以最少的投入获取最大的产出。

目前生产工艺采用湿磨法加工工艺,主要目的是要从玉米粒中尽可能多的提取纯净的淀粉以及各种副产品。

其基本过程为一泡、二磨、三分离、四洗涤、五干燥。

一泡,指玉米首先需要用亚硫酸浸泡,使得各组成部分疏松,削弱相互间的联系,亚硫酸还可以破坏蛋白质网,使玉米粒表皮的半渗透膜,加速和促进渗透及扩散作用,使玉米粒大量吸水而膨胀、软化,同时提出可溶性物质(通过蒸发系统加工为玉米浆);二磨,指粗磨和细磨,软化玉米的胚芽具有弹性,粗磨使玉米粒破碎,从而使玉米胚芽与其他组成部分游离开以便分离,故粗磨也称胚芽磨。

细磨又称精磨或纤维磨,通过细磨研磨,可使淀粉和纤维及其他组成脱开,磨是减积操作的一部分,各组成成分虽然体积减小并单独分开,还需要进一步的分离。

粗磨和细磨都必须在湿太下工作,磨后物料呈不均匀的稀浆状;三分,即一分胚芽,二分纤维,三分麸质,粗磨后利用胚芽分离旋流器组分出胚芽,细磨后利用筛分设备分出纤维最后粗淀粉乳再用离心机设备分离麸质精制淀粉。

为达到产品最高效率的提取分离出的纤维和淀粉乳进一步的洗涤将蛋白、淀粉最大限度的提取回收。

各产品分离浓缩后进过脱水进一步的进行干燥得到相应的主副产品。

其干燥方式分别为闪蒸式干燥以及列管式接触干燥,干燥后的部分热源会进行回收利用节省能源消耗。

工艺各工序简述如下:1、预净化玉米净化系统是淀粉生产的首要环节,玉米原料经检验、检斤、验收、保管、输送净化、入仓(库)等环节,为淀粉生产提供所需数量与质量的玉米。

淀粉车间是以玉米为原料,经过浸泡、粉碎、分离、精制成淀粉乳为制糖车间提供原料。

同时分离出来的其它玉米成分作为副产品车间生产原料。

车间共有13个岗位分别是亚硫酸制备岗位、玉米投料岗位、玉米浸泡岗位、放料岗位、玉米破碎岗位、细磨、胚芽分离岗位、纤维洗涤岗位、蛋白质分离岗位、淀粉洗涤岗位、麸质浓缩岗位、冲料水净化岗位、电工岗位、机修岗位。

制酸:燃烧炉加上硫磺燃烧,产生二氧化硫气体。

二氧化硫气体向上、吸收塔内雾化水向下,雾化水与气体逆流接触,溶解反应生成亚硫酸溶液,利用于玉米浸泡。

投料:玉米经计量后进入投料池,将陈酸与玉米混合后用泵输送到玉米除杂系统进行水选除杂,除杂后的净化玉米用泵输送到相应的浸泡罐内进行浸泡。

浸泡:投入到浸泡罐内的玉米,用一定温度的亚硫酸溶液浸泡50小时以上,降低玉米的机械强度使玉米粒软化,破坏或者削弱玉米粒各组成部分的联系。

放料:浸泡后的玉米用冲料水冲入到放料槽,用泵输送到重力曲筛上进入到破碎岗位进行破碎。

破碎:浸泡后的玉米加入过程水进入破碎机内,利用动静齿盘及凸齿的剪切、挤压和搓撕作用,使玉米胚乳与胚芽分离。

漂浮:破碎后的物料在一定温度下根据浓度不一,在一定的液位下进行胚芽与物料分离,提取胚芽。

针磨:提取胚芽后的物料,用泵输送到高速运转的针磨内利用动盘与静盘的磨针物料互相冲击而被粉碎精磨。

洗涤:精磨后的物料,用泵输送到压力曲筛上,在一定的压力下加入过程水,物料和浆液与契形筛条的锋利刀口即对物料产生切割作用进行筛分洗涤。

分离:物料筛分后的浆液进入离心机上部,经进料口送入转鼓,高速旋转的转鼓带动物料旋转产生强大的离心力,利用碟片之间的薄层将比重截然不同的浆液进行淀粉与蛋白麸质分离。

浓缩:分离后的麸质水用泵麸质浓缩机达到蛋白质与水的分离。

旋流:分离后的浓浆在一定压力温度下进入旋流器,在离心力的作用下,相对密度较大的淀粉颗粒,具有较快的沉降速度被旋流下降至底部,排出相对密度小的蛋白颗粒,在内层绕中心随螺旋状上升至顶部出口,从溢流口排出,进行淀粉精制。