电除尘器基础负荷的计算1

- 格式:doc

- 大小:155.00 KB

- 文档页数:3

除尘器动静载荷计算公式

除尘器动静载荷计算公式是工程中常用的一种计算方法,用于确定除尘器所能承受的最大负荷。

这个公式的作用在于保证除尘器在工作时能够稳定运行,同时避免超负荷运行而导致设备损坏或事故发生。

除尘器动静载荷计算公式的核心是考虑除尘器所受到的静态载荷和动态载荷。

静态载荷主要指除尘器本身的重量以及安装在其上的附件的重量,如滤袋、骨架等。

动态载荷则是指在工作过程中除尘器所承受的振动、冲击力等动力荷载。

在进行动静载荷计算时,需要考虑除尘器的结构特点、工作环境以及工作要求等因素。

一般来说,除尘器的设计应满足以下要求:

1. 静态载荷不得超过除尘器的承载能力,以确保设备的稳定性和安全性。

2. 动态载荷应考虑到除尘器在工作过程中可能承受的振动和冲击力,以避免设备损坏或事故发生。

3. 除尘器的材料选择和结构设计应能够适应工作环境的要求,如高温、腐蚀等特殊条件。

为了计算出除尘器的动静载荷,可以采用以下公式:

动静载荷 = 静态载荷 + 动态载荷

其中,静态载荷可以通过除尘器本身的重量和相关附件的重量之和来计算。

动态载荷则需要根据工作环境和工作要求来确定,可以参考相关标准或经验数据进行估算。

除尘器动静载荷计算公式的应用能够帮助工程师们更好地设计和选择合适的除尘器设备,以确保其在工作过程中能够正常运行,并且具备足够的稳定性和安全性。

通过合理的动静载荷计算,可以降低设备损坏和事故发生的风险,提高工程项目的安全性和可靠性。

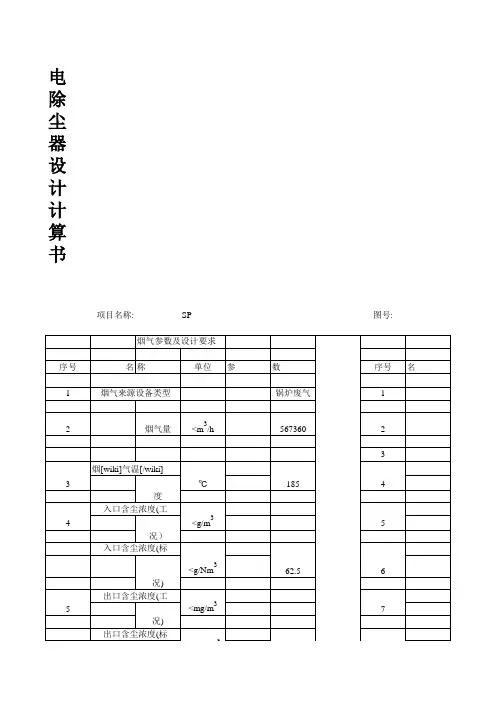

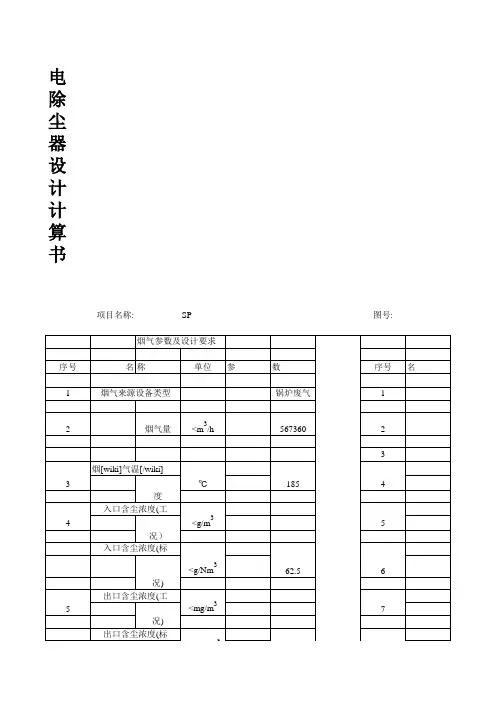

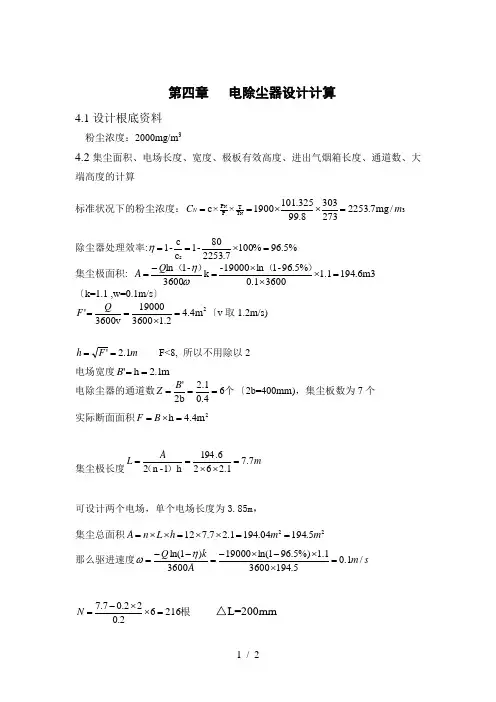

第四章1电除尘器设计计算第四章 电除尘器设计计算4.1设计基础资料粉尘浓度:2000mg/m 34.2集尘面积、电场长度、宽度、极板有效高度、进出气烟箱长度、通道数、大端高度的计算4.2.1标准状况下的粉尘浓度的换算 标准状况下的粉尘浓度:3T T P P/mg 7.22532733038.99325.1011900××c N N m C N =⨯⨯== 4.2.2集尘极面积的确定除尘器处理效率:%5.96%1007.225380-1c c -1s =⨯==η 集尘极面积: 3m 6.1941.136001.0%5.96-1ln 19000-k 3600-1ln =⨯⨯⨯=-=)()(ωηQ A (k=1.1 ,w=0.1m/s )2m 4.42.1360019000v 3600'=⨯==Q F (v 取1.2m/s) 4.2.3极板有效高度h 、有效宽度B 、通道数的确定m F h 1.2'== F<8, 所以不用除以2电场宽度m 1.2h '==B 电除尘器的通道数个64.01.2b 2'===B Z (2b=400mm),集尘板数为7个 实际断面面积2m 4.4h =⨯=B F4.2.4集尘极长度的确定 集尘极长度m A L 7.71.2626.194h 1-n 2=⨯⨯==)( 可设计两个电场,单个电场长度为3.85m ,集尘总面积225.19404.1941.27.712m m h L n A ==⨯⨯=⨯⨯= 则驱进速度s m A k Q /1.05.19436001.1%)5.961ln(190003600)1ln(=⨯⨯-⨯-=--=ηω 4.2.5 电除尘器阴极线个数根21662.022.07.7=⨯⨯-=N △L=200mm 200m 38.0143600190003600=⨯==V Q F V0为进气口风速,取14m/s 4.2.7进气烟箱长度、出气烟箱长度的确定m2m6.0201===ααF 进气口长度m 02.1mm 10202501000-55.0212==+⨯=)(ααL 出气口长度m 82.002.18.08.02w =⨯==L L4.28大端高度的确定大端的高度m m 18901702.08.0214==+≥ααH4.2.9灰斗的设计当采用四棱台状灰斗时,只要斗壁的斜度满足要求,一般在电除尘器每个独立供电区下面设置一个灰斗,灰斗的斜度至少取60ο。

第四章 电除尘器设计计算4.1设计根底资料粉尘浓度:2000mg/m 34.2集尘面积、电场长度、宽度、极板有效高度、进出气烟箱长度、通道数、大端高度的计算标准状况下的粉尘浓度:3T T P P/mg 7.22532733038.99325.1011900××c N N m C N =⨯⨯==除尘器处理效率:%5.96%1007.225380-1c c -1s =⨯==η 集尘极面积: 3m 6.1941.136001.0%5.96-1ln 19000-k 3600-1ln =⨯⨯⨯=-=)()(ωηQ A 〔k=1.1 ,w=0.1m/s 〕2m 4.42.1360019000v 3600'=⨯==Q F 〔v 取1.2m/s) m F h 1.2'== F<8, 所以不用除以2电场宽度m 1.2h '==B 电除尘器的通道数个64.01.2b 2'===B Z 〔2b=400mm),集尘板数为7个 实际断面面积2m 4.4h =⨯=B F集尘极长度m A L 7.71.2626.194h 1-n 2=⨯⨯==)( 可设计两个电场,单个电场长度为3.85m ,集尘总面积225.19404.1941.27.712m m h L n A ==⨯⨯=⨯⨯= 那么驱进速度s m A k Q /1.05.19436001.1%)5.961ln(190003600)1ln(=⨯⨯-⨯-=--=ηω根21662.022.07.7=⨯⨯-=N △L=200mm200m 38.0143600190003600=⨯==V Q F V0为进气口风速,取14m/s m2m6.0201===ααF 进气口长度m 02.1mm 10202501000-55.0212==+⨯=)(ααL 出气口长度 m 82.002.18.08.02w =⨯==L L4.28大端高度确实定大端的高度m m 18901702.08.0214==+≥ααH当采用四棱台状灰斗时,只要斗壁的斜度满足要求,一般在电除尘器每个独立供电区下面设置一个灰斗,灰斗的斜度至少取60ο。

除尘器动静载荷计算公式全文共四篇示例,供读者参考第一篇示例:除尘器是工业生产中常见的设备,用于清除空气中的灰尘和杂质,保持生产环境清洁。

除尘器在工业生产中扮演着非常重要的角色,但在使用过程中需要注意动静载荷的计算,以确保设备的正常运行和安全性。

本文将介绍关于除尘器动静载荷计算的公式及相关内容。

一、除尘器的动静载荷在除尘器的使用过程中,动载荷和静载荷是需要考虑的重要因素。

动载荷是指在设备运行过程中由设备自身或外部引起的冲击负荷,而静载荷是指设备静止或运行过程中所受到的恒定负荷。

动载荷和静载荷的合理计算是确保设备正常运行和安全性的基础。

动载荷和静载荷的计算需要考虑多个因素,包括设备的重量、运行速度、振动幅度、工作环境等。

除尘器在清除空气中的灰尘和杂质时,需要运转较长时间且频繁启停,因此动载荷和静载荷的计算尤为重要。

1. 动载荷的计算公式:动载荷= 设备自重+ 杂质重量+ 设备运行速度引起的惯性力设备自重是指除尘器本身的重量,杂质重量是指设备清除空气中灰尘和杂质的重量,设备运行速度引起的惯性力是指设备在运行过程中产生的惯性冲击力。

动载荷的计算公式可以帮助工程师合理设计设备结构,确保设备在运行过程中稳定可靠。

在除尘器动静载荷的计算过程中,需要注意以下几个方面:1. 考虑设备运行环境:包括气温、湿度、压力、震动等因素对设备运行的影响,合理考虑这些因素对动静载荷的影响。

2. 确保计算准确性:在进行动静载荷计算时,需要准确获取设备自重和杂质重量等参数,并合理估算设备运行速度引起的惯性力,确保计算结果的准确性。

3. 合理设计设备结构:根据动静载荷计算结果,合理设计设备结构和支撑结构,确保设备在运行过程中稳定可靠。

四、结语第二篇示例:除尘器是工业生产中常见的设备,主要用于去除空气中的粉尘和污染物,保证生产环境卫生和员工健康。

在除尘器的设计和制造过程中,需要准确计算和考虑其动静负荷,以确保设备的稳定性和性能。

本文将介绍除尘器动静载荷的计算公式,并探讨其在工程实践中的应用。

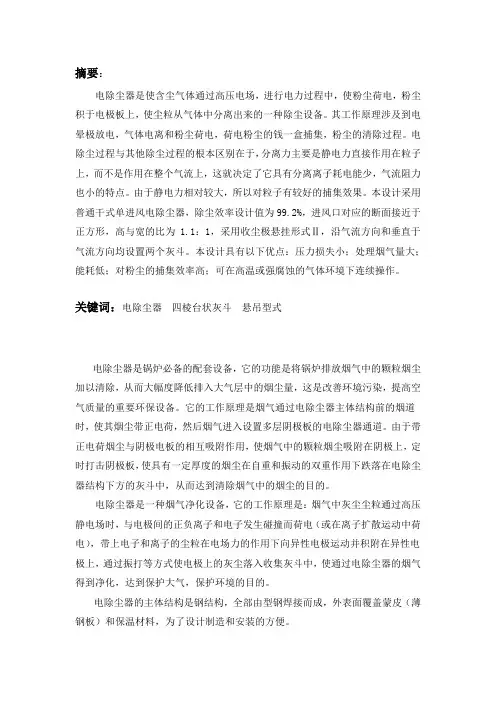

摘要:电除尘器是使含尘气体通过高压电场,进行电力过程中,使粉尘荷电,粉尘积于电极板上,使尘粒从气体中分离出来的一种除尘设备。

其工作原理涉及到电晕极放电,气体电离和粉尘荷电,荷电粉尘的钱一盒捕集,粉尘的清除过程。

电除尘过程与其他除尘过程的根本区别在于,分离力主要是静电力直接作用在粒子上,而不是作用在整个气流上,这就决定了它具有分离离子耗电能少,气流阻力也小的特点。

由于静电力相对较大,所以对粒子有较好的捕集效果。

本设计采用普通干式单进风电除尘器,除尘效率设计值为99.2%,进风口对应的断面接近于正方形,高与宽的比为 1.1:1,采用收尘极悬挂形式Ⅱ,沿气流方向和垂直于气流方向均设置两个灰斗。

本设计具有以下优点:压力损失小;处理烟气量大;能耗低;对粉尘的捕集效率高;可在高温或强腐蚀的气体环境下连续操作。

关键词:电除尘器四棱台状灰斗悬吊型式电除尘器是锅炉必备的配套设备,它的功能是将锅炉排放烟气中的颗粒烟尘加以清除,从而大幅度降低排入大气层中的烟尘量,这是改善环境污染,提高空气质量的重要环保设备。

它的工作原理是烟气通过电除尘器主体结构前的烟道时,使其烟尘带正电荷,然后烟气进入设置多层阴极板的电除尘器通道。

由于带正电荷烟尘与阴极电板的相互吸附作用,使烟气中的颗粒烟尘吸附在阴极上,定时打击阴极板,使具有一定厚度的烟尘在自重和振动的双重作用下跌落在电除尘器结构下方的灰斗中,从而达到清除烟气中的烟尘的目的。

电除尘器是一种烟气净化设备,它的工作原理是:烟气中灰尘尘粒通过高压静电场时,与电极间的正负离子和电子发生碰撞而荷电(或在离子扩散运动中荷电),带上电子和离子的尘粒在电场力的作用下向异性电极运动并积附在异性电极上,通过振打等方式使电极上的灰尘落入收集灰斗中,使通过电除尘器的烟气得到净化,达到保护大气,保护环境的目的。

电除尘器的主体结构是钢结构,全部由型钢焊接而成,外表面覆盖蒙皮(薄钢板)和保温材料,为了设计制造和安装的方便。

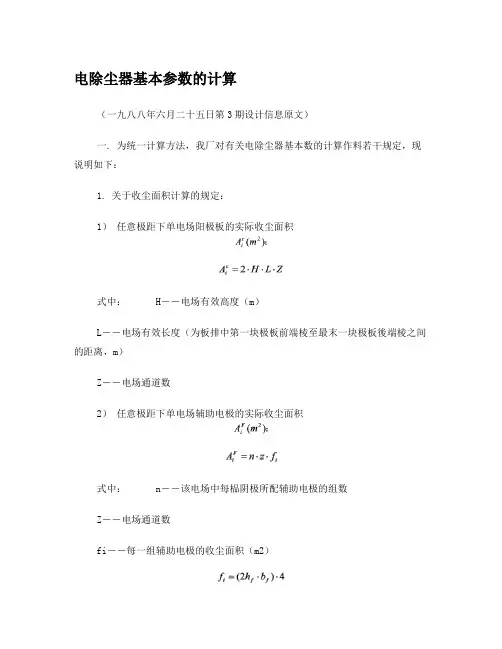

电除尘器基本参数的计算(一九八八年六月二十五日第3期设计信息原文)一. 为统一计算方法,我厂对有关电除尘器基本数的计算作料若干规定,现说明如下:1. 关于收尘面积计算的规定:1)任意极距下单电场阳极板的实际收尘面积式中: H--电场有效高度(m)L--电场有效长度(为板排中第一块极板前端棱至最末一块极板後端棱之间的距离,m)Z--电场通道数2)任意极距下单电场辅助电极的实际收尘面积式中: n--该电场中每榀阴极所配辅助电极的组数Z--电场通道数fi--每一组辅助电极的收尘面积(m2)式中: fh--每一块辅助电极的高度(m)可按下值取:电场高度: H(m) 8 10 12 14 电极高度: hf(m) 1.744 2.216 2.716 3.196 bf--每一块辅助电极的投影宽度(m)当采用压制板时:当采用轧制板时:2--计正反两个表面4--每组沿电场高度共排4块3)任意极距下单电场的实有收尘面积4)将该电场核计为常规极距时的收尘面积(当选配适当时K≥1)式中:b--该电场实际极距(mm)K--折算系数5)每室的槽板收尘面积式中:0.72--槽板两个表面均为收尘面,每米高计0.72m2H--槽板高度(m)N--每室槽板总块数目前已完成以下规格:通流截面F: 58.3 108 145 151 16 5 170 194 216H: 7.4 10 10.8 1010 8.8 10 11N: 45 59 78 79 87 114 106 1186)每个室的实有收尘面积式中:n--每室电场数7)每个室的标称收尘面积(即将该室核计为常规极距时的收尘面积)8)据此,除计算实有的比积尘面积(f)和驱进速度(ω)外,还需计算计为常规极距时的比积尘面积(f300)和驱进速度(ω300):式中:Q--通过单室的烟气量(m3/s),Q0--原始参数提供的单室烟气量(m3/s)k0--漏风率η--除尘效率2. 关于效率的说明效率分保证效率(η保)和设计效率(η设)两种。

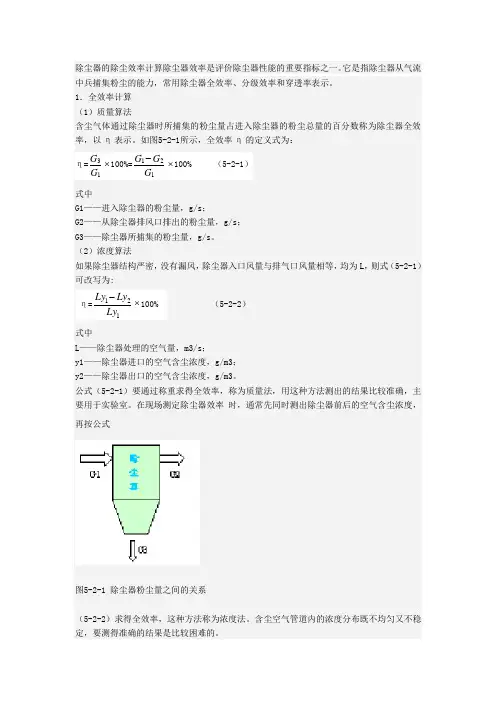

除尘器的除尘效率计算除尘器效率是评价除尘器性能的重要指标之一。

它是指除尘器从气流中兵捕集粉尘的能力,常用除尘器全效率、分级效率和穿透率表示。

1.全效率计算(1)质量算法含尘气体通过除尘器时所捕集的粉尘量占进入除尘器的粉尘总量的百分数称为除尘器全效率,以η表示。

如图5-2-1所示,全效率η的定义式为:η=G G 13⨯100%=G G G 121-⨯100% (5-2-1) 式中G1——进入除尘器的粉尘量,g/s ;G2——从除尘器排风口排出的粉尘量,g/s ;G3——除尘器所捕集的粉尘量,g/s 。

(2)浓度算法如果除尘器结构严密,没有漏风,除尘器入口风量与排气口风量相等,均为L ,则式(5-2-1)可改写为:η=Ly Ly Ly 121-⨯100% (5-2-2) 式中L ——除尘器处理的空气量,m3/s ;y1——除尘器进口的空气含尘浓度,g/m3;y2——除尘器出口的空气含尘浓度,g/m3。

公式(5-2-1)要通过称重求得全效率,称为质量法,用这种方法测出的结果比较准确,主要用于实验室。

在现场测定除尘器效率 时,通常先同时测出除尘器前后的空气含尘浓度,再按公式图5-2-1 除尘器粉尘量之间的关系(5-2-2)求得全效率,这种方法称为浓度法。

含尘空气管道内的浓度分布既不均匀又不稳定,要测得准确的结果是比较困难的。

(3)多台除尘器串联总效率在除尘系统中为提高除尘效率常把两个除尘器串联使用(如图5-2-2所示),两个除尘器串联时的总除尘效率为:η=η1+η2(1-η1)=1-(1-η1)(1-η2) (5-2-3)式中η0——除尘系统的除尘总效率;η1——第一级除尘器效率;η2——第二级除尘器效率。

应当注意,两个型号相同的除尘器串联运行时,由于它们处理粉尘的粒径不同,η1和η2是不相同的。

n个除尘器串联时其总效率为η0=(1-η1)(1-η2)(1-ηn) (5-2-4)图5-2-2 两级除尘器除尘系统2.穿透率有时两台除尘器的全效率分别为99%或99.5%,两者非常接近,似乎两者的降尘效果差别不大。

除尘器动静载荷计算公式全文共四篇示例,供读者参考第一篇示例:除尘器是工业生产中常用的设备,用于清除生产过程中产生的灰尘和污染物,保证生产环境的清洁和安全。

在除尘器的设计和使用中,除尘器的动静载荷是一个重要的参数,它直接影响到除尘器的稳定性和工作效率。

在本文中,我们将介绍除尘器动静载荷的计算公式和相关知识。

一、动静载荷的定义动载荷是指除尘器在工作过程中产生的各种力和力矩,主要包括气流的惯性力、重力、气流的惯性力矩、气流对除尘器的压力力矩等。

静载荷是指除尘器在不工作状态下的自重和外部地面荷载等常数载荷。

二、动静载荷计算公式1. 气流的惯性力:F = m * aF为气流的惯性力,m为气流的质量,a为气流的加速度。

F为物体所受重力,m为物体的质量,g为地球的重力加速度。

M为气流对除尘器的压力力矩,P为气流的压力,A为除尘器的截面积。

6. 外部地面荷载:F = m * g假设除尘器的质量为1000kg,气流的质量为500kg,气流的加速度为10m/s^2,气流的惯性因子为200kg*m^2,气流的角加速度为5rad/s^2,气流的压力为100Pa,除尘器的截面积为10m^2,地面的质量为500kg,地面的加速度为10m/s^2。

根据上述公式,可以计算出动静载荷的数值如下:1. 气流的惯性力:F = m * a = 500kg * 10m/s^2 = 5000N综合以上计算结果,可以得出除尘器在工作状态和不工作状态下的动静载荷,这些参数将为除尘器的设计和使用提供重要参考。

动静载荷直接影响到除尘器的稳定性和工作效率,如果动静载荷计算不准确或超载,可能导致除尘器的失稳和操作故障。

在设计和使用除尘器时,必须合理计算动静载荷,确保除尘器的正常运行和安全性。

动静载荷是除尘器设计和使用中的重要参数,合理计算动静载荷对于确保除尘器的稳定性和工作效率至关重要。

希望本文介绍的动静载荷计算公式和相关知识对读者有所帮助。

【字数:489】第二篇示例:随着工业生产的不断发展和工厂规模的扩大,除尘器在生产过程中的作用变得越发重要。

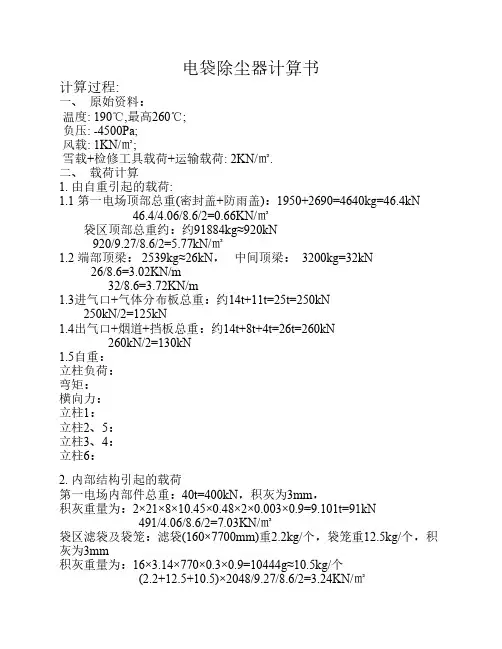

电除尘器基础载荷计算除尘器基础载荷计算 1电除尘器结构尺⼨:5900570057005700170008900GASGASA BC D E51805180518051802590023000①②③④⑤2本体静载荷根据初核的结果和设计条件把重量和其他载荷分配⾄柱⽹的每⼀⾏(A~E )每⼀列(①~⑤)及每⼀结点。

Raq①②③④⑤RbR0L15900.05700.05700.05700.0L21.把各部分重量和其他载荷归并为四类,再分配⾄各排、列和点。

这四类是: 1.1屋顶总重量(包括悬挂在屋顶两下的各个部件)载荷分配⾄A~E ⾏。

1.2⼆侧壁重量。

载荷只在A 、E ⾏。

1.3端墙重量(进出⼝)。

载荷只在①⑤列。

1.4灰⽃、灰⽃阻流板和灰⽃积灰。

载荷在A~E ⾏。

2.上述1.1、1.2、1.3项载荷依0.5、1、1、1、0.5分配⾄A 、B 、C 、D 、E ⾏。

每⼀⾏在依次分配,ABCDE ⾏可视为铰接,按⾯积分配重量,考虑新增电场与原⼀⼆三电场长度相差不⼤,可是为相同。

可得:序号①②③④⑤重量分配 0.125 0.25 0.25 0.25 0.1253.保温重量(kg )每平⽶保温材料 + 外护板 + ⾦属材料 = 总重 10 + 5.495 + 3.35 = 18.845 (保温层厚100mm 容重100kg4.002A 、002B 、002C 独分配,根据Wsout 的结果,分成三类,每⼀项归类。

第I 类依0.5、1、1、10.5分配⾄A 、B 、C 、D 、E ⾏。

第II 类只在进出端部有载荷(即只在①⑤列),依0.5、1、1、10.5分配⾄A 、B 、C、D、E⾏。

第III类Column按实际位置,重量分配。

002A中纵梁只在B、C、D⾏纵向斜撑只在C⾏,属两侧墙部分只在AE⾏。

002B钢板重量按⾯积分配⾄屋顶⾯、两侧⾯、两端⾯,两侧⾯只在A、E⾏,两端⾯只在①⑤列。

5.保温按屋顶⾯、两侧⾯、两端⾯⾯积估算。

电除尘器基础负荷的计算

电除尘器基础负荷是土建设计混凝土基础的主要依据。

以往每个设计者的基础负荷不尽相同,其主要原因是原始技术数据不统一。

本文采纳的技术数据是结合历年来国内外电除尘器所提供的技术资料而来。

现将有关数据分列如下:

按基础负荷产生的原因不同分为不变负荷和活动负荷两类:

不变负荷:包括除尘设备的总重量和保温层重量,保温层重量按0.2KN/m2计算。

活动负荷:1、作用在除尘设备顶盖上的活动负荷P1:按2KN/ m2计算;

2、风载:等于基本风压×体形系数×高度系数,风载一般可按1KN/ m2计算;

3、粉尘重:收尘极板上的积灰按3mm厚计算,灰斗积灰按满斗计算。

4、爆炸负荷:仅在煤磨收尘系统中考虑,其大小按除尘设备容积计算。

垂直负荷按1.4KN/ m2计算;水平负荷按0.1KN/ m2计算;

5、地震负荷:由土建考虑,但要标出质量中心的位置。

基础负荷的计算方法:

基础负荷的计算尽管所取的原始数据相同,但计算方法不同,计算的结果有较大的出入,所以本文介绍两种常用的计算方法:

一、概略计算方法

概略计算方法是指只考虑除尘设备本体和保温层重量,其他部分的重量如灰斗重、风载等,只需将本体和保温层重量之和乘上一系数即可。

除尘器的立柱数为n,则两边立柱的垂直负荷Y1= (G1+ G2)×φ/〔(n-4) ×2+4〕

式中:G1----除尘器的本体重量(KN)

G2----除尘器的保温层重量(KN)

φ----系数。

一般取2.5-3.0;

若中间立柱的垂直负荷为Y2=2 Y1 (KN)

这种计算方法简易快速,但计算结果有一定的误差,一般比精确的计算方法的两端立柱基础负荷小,比中间立柱基础负荷大,可用于电除尘器初步设计的基础负荷的估算。

二、精确计算方法

为考虑电除尘器壳体的稳定性和受热膨胀的影响,传统计算是设置一个固定底座,其余均为活动底座。

活动底座又分单向底座和万向底座。

沿固定底座X 轴线和Y轴线的活动底座为单向底座,其余的为万向底座,其基础负荷分布图如图:

固定底座基础负荷分布的计算:

1、本体和保温层重量所引起的基础负荷

本体各部分的重量:

壳体和保温层重量W1(KN)

内部构件重量W2(KN)

进口喇叭和保温层重量W3(KN)

出口喇叭和保温层重量W4(KN)

气体分布和振打装置重量W5(KN)

楼梯平台重量W(KN)

2、本体和保温层重量所引起的基础负荷F:

在A1:A2底座上:F A1= F A2= (W1+W2)/〔(n-4) ×2+4〕+(W3+W5)/2 在B1:B2底座上:F B1= F B2= 2×(W1+W2)/〔(n-4) ×2+4〕+(W3+W5)/2 在C1:C2底座上:F C1= F C2= 2×(W1+W2)/〔(n-4) ×2+4〕+W6/2+W4/2

在D1:D2底座上:FD1= F D2= 2×(W1+W2)/〔(n-4) ×2+4〕+W4/2 +W6/2 3、粉尘和活动负荷所引起的垂直负荷Q

极板粉尘重量W7=A×δ×r (KN)

灰斗内的粉尘重量W8=N×V×r (KN)

收尘器顶部的活动负荷W9=A1×φ1

其中:A----收尘面积(m2)

δ---极板上的粉尘厚度(m)

r---粉尘的堆积密度(KN/m3)

N---灰斗的数量(个)

V---每个灰斗的容积(m3)

A----收尘器顶盖的面积(m2)

φ1-----收尘器顶盖的活动负荷

4、粉尘和活动负荷在各个底座上所引起的垂直负荷:

在A1:A2底座上:Z A1= Z A2=(W7+ W8+ W9)/〔(n-4) ×2+4〕

在D1:D2底座上:Z D1= ZD2= Z A1

在B1:B2;C1:C2底座上:ZB1= ZB2= Z C1= Z C2=2 Z A1

5、各个底座基础上的总负荷:

a 、各个底座基础上的总垂直负荷:

在A1:A2底座上:F A1总= F A2总= F A1+ Z A1

在B1:B2底座上:F B1总= F B2总= F B1+ ZB1

在C1:C2底座上:FC1总= FC2总= FC1+ ZC1

在D1:D2底座上:FD1总= FD2总= FD1+ ZD1

b、各个底座基础上的水平总负荷:

水平负荷主要是由壳体受热膨胀底座窜动时的摩擦力所引起的,摩擦力f按下式确定:

f=F总*τ(KN)

式中;F总------作用在各个底座上的总垂直负荷(KN)

τ---------摩擦系数,滚动支座取0.1,滑动支座取0.25。

由此则作用在各个底座基础上的水平负荷即可求出。

电除尘器基础负荷计算虽不复杂也不需十分精确计算。

但计算的原始技术数据和方法不一样就会有很大的出入。

所以在设计电除尘器必须认真校和基础负荷情况。