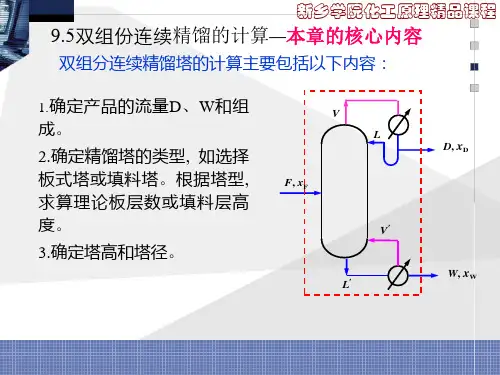

6.5 双组分连续精馏塔的计算.

- 格式:ppt

- 大小:620.00 KB

- 文档页数:4

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

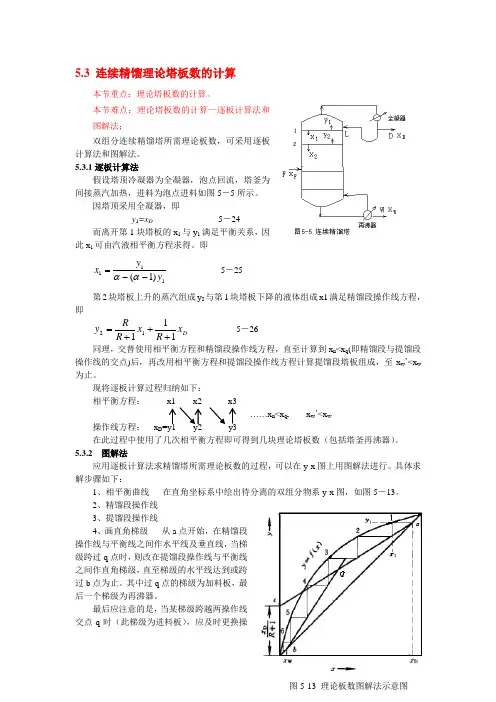

5.3 连续精馏理论塔板数的计算本节重点:理论塔板数的计算。

本节难点:理论塔板数的计算—逐板计算法和图解法;双组分连续精馏塔所需理论板数,可采用逐板计算法和图解法。

5.3.1逐板计算法假设塔顶冷凝器为全凝器,泡点回流,塔釜为间接蒸汽加热,进料为泡点进料如图5-5所示。

因塔顶采用全凝器,即y 1=x D 5-24而离开第1块塔板的x 1与y 1满足平衡关系,因此x 1可由汽液相平衡方程求得。

即111)1(y y x --=αα 5-25第2块塔板上升的蒸汽组成y 2与第1块塔板下降的液体组成x1满足精馏段操作线方程,即Dx R x R R y 11112+++=5-26同理,交替使用相平衡方程和精馏段操作线方程,直至计算到x n <x q (即精馏段与提馏段操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提馏段塔板组成,至x w ’<x w 为止。

现将逐板计算过程归纳如下:相平衡方程: x1 x2 x3……x n <x q-------x w ’<x w 操作线方程: x D =y1 y2 y3在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。

5.3.2 图解法应用逐板计算法求精馏塔所需理论板数的过程,可以在y-x 图上用图解法进行。

具体求解步骤如下:1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系y-x 图,如图5-13。

2、精馏段操作线3、提馏段操作线4、画直角梯级 从a 点开始,在精馏段操作线与平衡线之间作水平线及垂直线,当梯级跨过q 点时,则改在提馏段操作线与平衡线之间作直角梯级,直至梯级的水平线达到或跨过b 点为止。

其中过q 点的梯级为加料板,最后一个梯级为再沸器。

最后应注意的是,当某梯级跨越两操作线交点q 时(此梯级为进料板),应及时更换操图5-13 理论板数图解法示意图作线,因为对一定的分离任务,此时所需的理论板数最少,这时的加料板为最佳加料板。

第2章 吸收1.1 混合物组成的表示方法两组分(A+B )混合物的组成换算:①已知A 的质量分数αA ,换成摩尔分数x A :BA A A A AB B A A A A A M M M M M M x /)1(/////αααααα-+=+=②已知A 的摩尔分数x A ,换成质量分数αA : BA A A A AB B A A A A A M x M x M x M x M x M x )1(-+=+=α③已知A 的摩尔分数y A ,换成摩尔比Y A : A A A Y Y y +=1 A A A y y Y -=11.2.1 分子扩散与Fick 定律扩散通量J :单位时间内通过单位面积传递的物质的量,kmol/(m 2.s)。

费克定律:dz dC D J A AB A -=同样,对B 组分有dz dC D J B BA B -=有D AB =D BA =D ,故以后用D 表示双组分物系的扩散系数。

1.2.2 稳定分子扩散速率(1)等分子反方向扩散RTzP P D N A A A )(21-= (2)单向扩散)(21A A BmA P P RTzP DP N -=式中P/P Bm称为“漂流因子”(物理意义?),其值>1。

1.2.3 扩散系数扩散系数是物质的物性常数之一。

一般,D=f(物质,T,P,浓度)对气体扩散体系,D∝T1.5/P;1.3.2 相间传质的双膜理论双膜模型的要点是:①在汽、液两相接触面附近,分别存在着呈滞流流动的稳态气膜与液膜。

在此滞流膜层内传质严格按分子扩散方式进行,膜的厚度随流体流动状态而变化;②汽、液两相在相界面上呈平衡状态,即相界面上不存在传质阻力;③膜层以外的汽、液相主体,由于流体的充分湍动,分压或浓度均匀化,无分压或浓度梯度。

通常,双膜理论也称双阻力理论。

2 吸收与解吸2.1 概述吸收:使气体混合物与适当液体接触,利用混合物中各组分的溶解度不同而将其分离的操作。

多元连续精馏的计算简介一、全塔物料衡算在多元精馏塔中,通常吧对分离程度起决定作用而必须这种控制的组分称为关键组分,其中挥发度较大的称为轻关键组分,挥发度较小的称为重关键组分。

图9—40挥发度(a)中若规定塔1的分离目标是A 、B ,则A 是轻关键组分,B 是重关键组分;而在图9—40(b )中,若规定塔1的分离目标是B 、C ,则B 是轻关键组分,C 是重关键组分。

对二元连续精馏过程,全塔物料应该满足式(9—24)和(9-25)。

若已知原料液量F 、组成F x 以及分离要求D W x x 、,则馏出液量D 和釜液量W 就能计算出来。

而对多元连续精馏过程而言,在馏出液和釜液重仍只能规定一个组分的浓度(通常式关键组分的浓度),因为在该设计条件下就可确定精馏塔的理论板数,从而随之确定其余组分的浓度。

换句话说,另外组分的浓度不能任意规定,它们受到精馏塔分离能力的制约。

由于上述原因,多元连续精馏塔重单凭全塔物料衡算还不能确定塔顶、底的量和组成。

以精馏A 、B 、C 三元物系的精馏塔为例,全塔物料衡算关系为AF AD AW BFBD BW F D WFx D x W x Fx D x W x=+⎧⎪=+⎨⎪=+⎩ (9—87) 若已知原料液量F 和组成AF BF x x 、,以及选定的关键组分A 、B 在塔底和塔顶的浓度要求AW BD x x 、,则剩余的四个未知数——馏出液量D 、釜液量W 、组成AD x 和B W x 不能根据式(9—87)直接计算,尚缺一个方程。

为此通常采用一些假定给予补足。

若组分数增多,则需要补足的方程数也增多,因为每增加一个组分,方程数增加一个,而未知数却要增加两个。

总体来说,对C 各组分的多元精馏,全塔物料衡算需要补足的方程数为C —2个。

根据补足方程的不同形式,全塔物料衡算可分为清洗分割和非清晰分割两种。

1、1、 清晰分割若选取的轻、重关键组分式相邻组分,且这两个关键组分间的相对挥发度较大,其分离要求也较高,即轻、重关键组分分别在塔底、塔顶产品中的浓度较低。

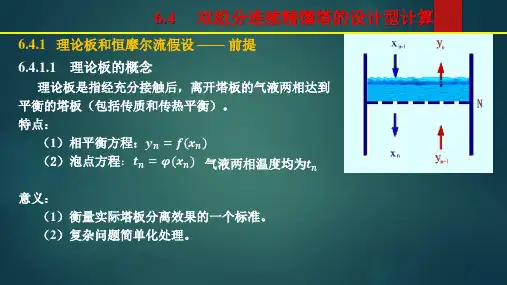

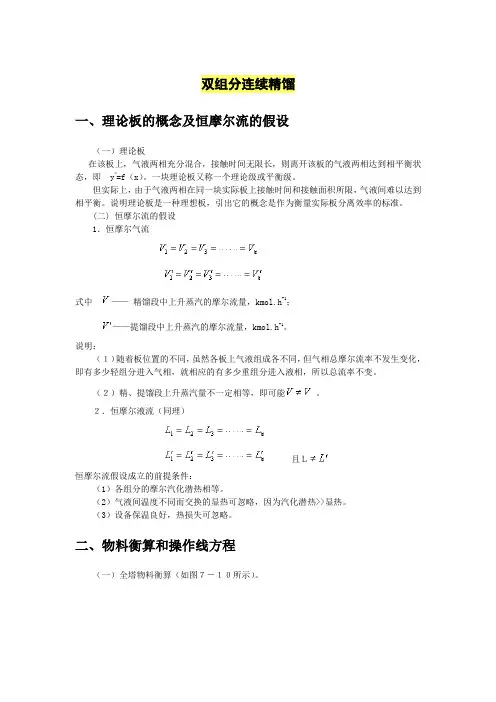

双组分连续精馏一、理论板的概念及恒摩尔流的假设(一)理论板在该板上,气液两相充分混合,接触时间无限长,则离开该板的气液两相达到相平衡状态,即 y*=f(x)。

一块理论板又称一个理论级或平衡级。

但实际上,由于气液两相在同一块实际板上接触时间和接触面积所限,气液间难以达到相平衡。

说明理论板是一种理想板,引出它的概念是作为衡量实际板分离效率的标准。

(二) 恒摩尔流的假设1.恒摩尔气流式中——精馏段中上升蒸汽的摩尔流量,kmol.h-1;——提馏段中上升蒸汽的摩尔流量,kmol.h-1。

说明:(1)随着板位置的不同,虽然各板上气液组成各不同,但气相总摩尔流率不发生变化,即有多少轻组分进入气相,就相应的有多少重组分进入液相,所以总流率不变。

(2)精、提馏段上升蒸汽量不一定相等,即可能。

2.恒摩尔液流(同理)且L恒摩尔流假设成立的前提条件:(1)各组分的摩尔汽化潜热相等。

(2)气液间温度不同而交换的显热可忽略,因为汽化潜热>>显热。

(3)设备保温良好,热损失可忽略。

二、物料衡算和操作线方程(一)全塔物料衡算(如图7-10所示)。

图7-10精馏塔的物料衡算总物料衡算:(7-15)轻组分物料衡算:(7-15a)式中——原料液的流量,kmol.h-1;——塔顶产品(馏出液)流量,kmol.h-1;——塔底产品(釜残液)流量,kmol.h-1;——原料液中易挥发组分摩尔分率;——馏出液中易挥发组分摩尔分率;——釜残液中易挥发组分摩尔分率。

说明:几个概念(1)塔顶A的回收率=%(7-16)(2)塔底B的回收率=%(7-16a)(3)塔顶采出率=(7-16b)(4)塔底采出率=(7-16c)讨论:(1)当产品质量规定后,采出率和随之确定,不能自由选择。

(2)当规定了D/F和时,则和W/F也随之确定,不能自由选择,反之亦然。

(3)在规定了分离要求后,应使或。

如果D/F取得过大,即使精馏塔有足够的分离能力,塔顶仍得不到高纯度的产品,其原因可由推出,当一定时,D/F增大会使下降。

双组分连续精馏一、理论板的概念及恒摩尔流的假设(一)理论板在该板上,气液两相充分混合,接触时间无限长,则离开该板的气液两相达到相平衡状态,即 y*=f(x)。

一块理论板又称一个理论级或平衡级。

但实际上,由于气液两相在同一块实际板上接触时间和接触面积所限,气液间难以达到相平衡。

说明理论板是一种理想板,引出它的概念是作为衡量实际板分离效率的标准。

(二) 恒摩尔流的假设1.恒摩尔气流式中——精馏段中上升蒸汽的摩尔流量,kmol.h-1;——提馏段中上升蒸汽的摩尔流量,kmol.h-1。

说明:(1)随着板位置的不同,虽然各板上气液组成各不同,但气相总摩尔流率不发生变化,即有多少轻组分进入气相,就相应的有多少重组分进入液相,所以总流率不变。

(2)精、提馏段上升蒸汽量不一定相等,即可能。

2.恒摩尔液流(同理)且L恒摩尔流假设成立的前提条件:(1)各组分的摩尔汽化潜热相等。

(2)气液间温度不同而交换的显热可忽略,因为汽化潜热>>显热。

(3)设备保温良好,热损失可忽略。

二、物料衡算和操作线方程(一)全塔物料衡算(如图7-10所示)。

图7-10精馏塔的物料衡算总物料衡算:(7-15)轻组分物料衡算:(7-15a)式中——原料液的流量,kmol.h-1;——塔顶产品(馏出液)流量,kmol.h-1;——塔底产品(釜残液)流量,kmol.h-1;——原料液中易挥发组分摩尔分率;——馏出液中易挥发组分摩尔分率;——釜残液中易挥发组分摩尔分率。

说明:几个概念(1)塔顶A的回收率=%(7-16)(2)塔底B的回收率=%(7-16a)(3)塔顶采出率=(7-16b)(4)塔底采出率=(7-16c)讨论:(1)当产品质量规定后,采出率和随之确定,不能自由选择。

(2)当规定了D/F和时,则和W/F也随之确定,不能自由选择,反之亦然。

(3)在规定了分离要求后,应使或。

如果D/F取得过大,即使精馏塔有足够的分离能力,塔顶仍得不到高纯度的产品,其原因可由推出,当一定时,D/F增大会使下降。

双组分精馏塔温度计算公式在化工生产中,精馏是一种常用的分离技术,通过将混合物加热至汽化,然后再冷凝成液体,从而实现不同成分的分离。

双组分精馏塔是一种常见的精馏设备,用于分离两种成分。

在双组分精馏塔中,温度是一个非常重要的参数,可以通过温度来控制不同成分的汽液平衡,从而实现有效的分离。

因此,计算双组分精馏塔的温度是非常重要的,本文将介绍双组分精馏塔温度的计算公式。

双组分精馏塔温度的计算公式可以通过理论推导和实验数据拟合得到。

在这里,我们将介绍一种常用的计算公式,即McCabe-Thiele方法。

这种方法是基于塔板理论,通过塔板上的物质平衡和能量平衡来计算塔板的温度。

在双组分精馏塔中,通常假设为理想状态,即不考虑非理想因素对塔板温度的影响。

首先,我们需要了解双组分精馏塔的结构和工作原理。

双组分精馏塔通常由上塔和下塔组成,上塔用于汽液分离,下塔用于液液分离。

在塔中,有多个塔板,每个塔板上都有液相和气相的接触,从而实现物质的传递和分离。

在双组分精馏塔中,通常选择一个塔板作为基准,通过对基准塔板的物质平衡和能量平衡来计算其他塔板的温度。

双组分精馏塔温度的计算公式可以表示为:T = T0 + (Hvap1 Hvap2) / (Cp1 Cp2) (x x0)。

其中,T为塔板的温度,T0为基准塔板的温度,Hvap1和Hvap2分别为两种成分的汽化焓,Cp1和Cp2分别为两种成分的定压热容,x为塔板上液相的组分,x0为基准塔板上液相的组分。

这个公式是基于物质平衡和能量平衡推导得到的,可以用来计算双组分精馏塔中任意塔板的温度。

在实际应用中,我们可以通过实验数据来确定两种成分的汽化焓和定压热容,然后通过McCabe-Thiele方法来计算双组分精馏塔的温度。

通过计算塔板的温度,我们可以更好地控制塔内的汽液平衡,从而实现有效的分离。

另外,通过计算塔板的温度,我们还可以优化精馏塔的操作参数,提高分离效率和节能降耗。

总之,双组分精馏塔温度的计算公式是化工生产中的重要工具,通过这个公式,我们可以更好地理解和控制双组分精馏塔的操作。

精馏塔的简洁计算公式精馏塔是一种用于分离液体混合物的设备,通过不同组分的沸点差异来实现分离。

在工程设计和操作中,需要对精馏塔进行计算和分析,以确保其正常运行和达到预期的分离效果。

在本文中,我们将介绍精馏塔的简洁计算公式,帮助读者更好地理解和应用这些公式。

1. 精馏塔的传质效率公式。

精馏塔的传质效率是评价其性能的重要指标之一。

传质效率通常用塔板数或高度来表示,其计算公式如下:N = HETP × (n-1)。

其中,N表示塔板数或塔高度,HETP表示每塔板传质高度,n表示理论板数。

2. 精馏塔的塔板压降公式。

塔板压降是精馏塔运行中需要考虑的重要参数之一。

塔板压降的计算公式如下:ΔP = ρ× g × H × (1-ε) + ΔPv。

其中,ΔP表示塔板压降,ρ表示液体密度,g表示重力加速度,H表示塔板高度,ε表示塔板孔隙率,ΔPv表示气体速度压降。

3. 精馏塔的塔顶温度计算公式。

精馏塔的塔顶温度是其操作中需要重点关注的参数之一。

塔顶温度的计算公式如下:T = T0 + ΔT。

其中,T表示塔顶温度,T0表示进料温度,ΔT表示塔顶降温。

4. 精馏塔的塔板液体高度计算公式。

塔板液体高度是精馏塔操作中需要实时监测和控制的参数之一。

塔板液体高度的计算公式如下:H = H0 + ΔH。

其中,H表示塔板液体高度,H0表示初始液位高度,ΔH表示液位变化量。

5. 精馏塔的塔板塔顶气体速度计算公式。

塔板塔顶气体速度是精馏塔操作中需要关注的参数之一。

塔板塔顶气体速度的计算公式如下:V = Q / A。

其中,V表示塔板塔顶气体速度,Q表示气体流量,A表示塔板横截面积。

总结。

精馏塔是一种重要的分离设备,其性能和操作参数需要通过计算和分析来进行评估和控制。

本文介绍了精馏塔的传质效率、塔板压降、塔顶温度、塔板液体高度和塔板塔顶气体速度的计算公式,希望能对读者有所帮助。

当然,精馏塔的计算和分析涉及到更多的参数和复杂的情况,需要结合具体的工程实际情况进行综合分析和计算。

乙醇—水双组份溶液精馏塔的数值计算法

乙醇-

水双组份溶液精馏塔是一种分离乙醇和水的设备,常用于酒精工业。

在计算精馏塔的数值时,应考虑以下因素:

1.入料流量:需要知道每小时入料的乙醇和水的体积。

2.蒸馏塔的物料平衡:根据入料流量和出料流量,可以计

算出每个分离层的物料平衡。

3.精馏塔的热平衡:需要知道每个分离层的热流量,以及

精馏塔的整体热平衡情况。

4.精馏塔的压力平衡:需要知道每个分离层的压力,以及

精馏塔的整体压力平衡情况。

5.精馏塔的蒸汽质量平衡:需要知道每个分离层的蒸汽质

量流量,以及精馏塔的整体蒸汽质量平衡情况。

通过对上述因素进行数值计算,可以得出精馏塔的运行参数,并通过进一步的计算来优化精馏塔的设计和操作。