切削变形实验报告01

- 格式:doc

- 大小:128.50 KB

- 文档页数:4

荆楚理工学院机械工程学院实验报告姓名学号专业成绩课程名:机械制造基础日期指导教师实验题目:切削变形一、【目的要求】1 观察切削变形的过程,以及所出现的现象。

2 掌握测量切削变形和计算变形系数的基本方法。

3 研究切削速度、刀具前角和走刀量等因素对切削变形的影响规律。

二、【实验仪器与试剂】1 设备: CA6140 普通车床2 工具:游标卡尺、钢板尺、细铜丝等。

3 刀具:YT15硬质合金车刀若干把。

4 试件:30# 钢,轴向带断屑槽的棒料,直径30mm。

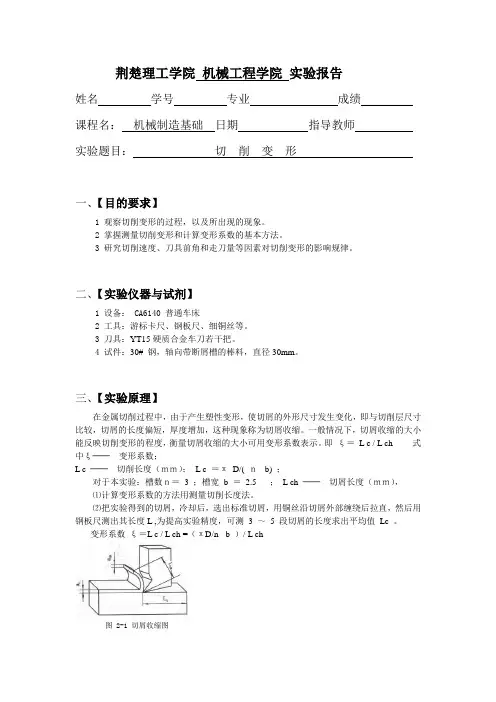

三、【实验原理】在金属切削过程中,由于产生塑性变形,使切屑的外形尺寸发生变化,即与切削层尺寸比较,切屑的长度偏短,厚度增加,这种现象称为切屑收缩。

一般情况下,切屑收缩的大小能反映切削变形的程度,衡量切屑收缩的大小可用变形系数表示。

即ξ=L c / L ch 式中ξ──变形系数;L c ──切削长度(mm);L c =πD/( n-b) ;对于本实验:槽数n= 3 ;槽宽b = 2.5 ;L ch ──切屑长度(mm),⑴计算变形系数的方法用测量切削长度法。

⑵把实验得到的切屑,冷却后,选出标准切屑,用铜丝沿切屑外部缠绕后拉直,然后用钢板尺测出其长度L ,为提高实验精度,可测 3 ~5 段切屑的长度求出平均值Lc 。

变形系数ξ=L c / L ch =(πD/n - b )/ L ch图 2-1 切屑收缩图四、【实验方法和步骤】1、切削速度υ对切削变形的影响刀具参数:κr=45°;κr '=8°;λs=0°;γo =10°;αo =7°;r =0.1 mm 切削用量:f=0.39 mm /r , ap=40mm。

图 2-2 车削切屑收缩改变切削速度,从低速到高速,可先取υc=5;10;20;25;30;40;60;80;110 m /min ;n=53;106;212;265;318;424;636;848;1166r/min ;用每一种转速切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

机械制造技术基础(实验一)切削层变形的观察与测量实验报告专业班级姓名学号指导教师: 焦劲光张太萍日期实验一切削层变形的观察与测量一实验目的1观察切削变形的过程,以及所出现的现象。

2掌握测量切削变形和计算变形系数的基本方法。

3研究切削速度、刀具前角和走刀量等因素对切削变形的影响规律。

二实验装备1设备:CA6140普通车床2工具:游标卡尺、钢板尺、细铜丝等。

3刀具:硬质合金车刀若干把。

4试件:轴向带断屑槽的棒料。

三实验的基本原理在金属切削过程中,由于产生塑性变形,使切屑的外形尺寸发生变化,即与切削层尺寸比较,切屑的长度偏短,厚度增加,这种现象称为切屑收缩,如图1-1所示。

一般情况下,切屑收缩的大小能反映切削变形的程度,衡量切屑收缩的大小可用变形系数表示。

即ξ= Lc / Lch式中ξ──变形系数;Lc ──切削长度(mm);Lc=(πD/n-b);对于本实验:槽数n=3;槽宽b=5 ;Lch──切屑长度(mm),把切屑收集起来,学生自己测量其长度。

计算变形系数的方法用测量切削长度法。

在车床上将试件装在三爪卡盘与尾架顶尖之间,试件轴向开槽并镶嵌钢板,以达到断屑和保护刀尖的目的,如图1-2所示。

把实验得到的切屑,冷却后,选出标准切屑,用铜丝沿切屑外部缠绕后拉直,然后用钢板尺测出其长度L,为提高实验精度,可测3~5段切屑的长度求出平均值LC。

变形系数ξ= Lc / Lch=(πD/n - b)/ LCh四实验内容1切削速度υ对切削变形的影响在车床上固定试件,装夹好刀具。

试件材料:20#钢,试件直径由现场定。

刀具材料:YT15硬质合金车刀图1-1 切屑收缩图图 1-2 车削切屑收缩刀具参数:κr = 450;κr'= 450;λs = 00;γo = 100;αo = 70;r =0.1 mm。

切削用量:ƒ= 0.286 mm/r , a p = 2 mm。

改变切削速度;速度取值很关键,从低速到高速,可先取n=110 ;220;450;700r/min;然后根据试棒直径计算出对应的切削速度。

切削实验一、实验目的1 观察切削变形的过程,以及所出现的现象。

2 研究切削速度、刀具前角和走刀量等因素对切削变形的影响规律。

在金属切削过程中,由于产生塑性变形,使切屑的外形尺寸发生变化,即与切削层尺寸比较,切屑的长度偏短,厚度增加,这种现象称为切屑收缩。

一般情况下,切屑收缩的大小能反映切削变形的程度。

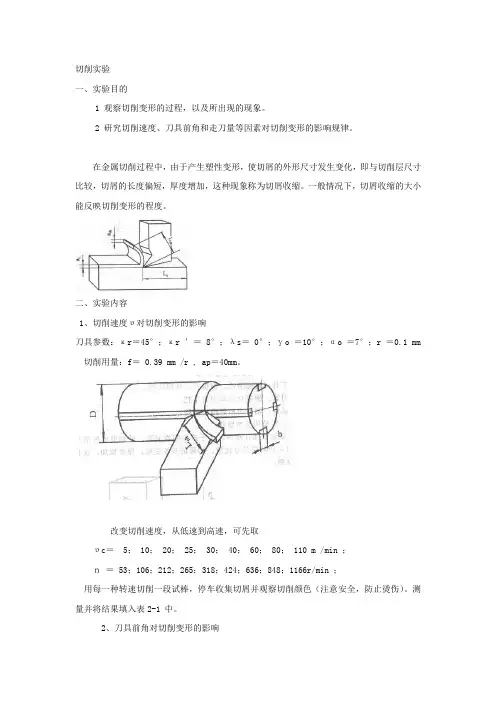

二、实验内容1、切削速度υ对切削变形的影响刀具参数:κr=45°;κr '= 8°;λs= 0°;γo =10°;αo =7°;r =0.1 mm 切削用量:f= 0.39 mm /r , ap=40mm。

改变切削速度,从低速到高速,可先取υc= 5; 10; 20; 25; 30; 40; 60; 80; 110 m /min ;n= 53;106;212;265;318;424;636;848;1166r/min ;用每一种转速切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

测量并将结果填入表2-1 中。

2、刀具前角对切削变形的影响刀具参数:κr = 45°;κr '= 8°;λs = 0°;αo = 7°; r = 0.1 mm 。

切削用量: f= 0.39 mm /r , ap =40 mm υc= 60 m /min 。

改变车刀前角:γo = 0°; 15°; 30°。

用不同前角的车刀分别切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

3、进给量 f 对切削变形的影响刀具参数:κr=45°;κr'=8°;λs=0°;γo=10°;αo=7°;r=0.1 mm 。

切削用量: ap = 40 mm υc= 60 m /min 。

改变进给量: f= 0.2 ; 0.36 ; 0.51 ; 0.66 ( mm/r )。

切削变形系数简介切削变形系数是表征切削过程中材料的变形程度的重要指标。

它反映了切削力对材料的作用及其产生的变形程度,对于切削加工的质量和效率具有重要影响。

本文将介绍切削变形系数的定义、计算方法以及影响因素。

定义切削变形系数是指切削过程中单位切削力引起的材料变形量与材料初始几何尺寸之比,通常用符号η表示。

切削变形系数的数值范围通常在0到1之间,大小代表了切削过程中材料发生变形的程度。

计算方法切削变形系数可以通过以下公式计算得到:η = (d - d0) / d0其中,η为切削变形系数,d为材料在切削过程中的变形量,d0为材料初始几何尺寸。

切削变形系数的计算需要通过实验或模拟得到切削过程中的变形量,并与材料初始尺寸进行比较。

通过实验,可以测量材料在切削过程中的变形量;通过数值模拟,可以预测材料在不同切削条件下的变形情况。

影响因素切削变形系数受多种因素的影响,主要包括以下几个方面:切削力切削力是切削过程中作用在刀具上的力,它是切削变形的主要驱动力。

切削过程中,切削力增大,材料的切削变形也会增加,切削变形系数会随之增大。

切削速度切削速度是指刀具在切削过程中的移动速度。

切削速度增加,切削变形系数也会增加,这是因为切削速度增加会导致材料加热,使其变软,容易发生塑性变形。

刀具材料和几何形状刀具的材料和几何形状对切削变形系数也有一定影响。

刀具材料的硬度越大,抗变形能力越强,切削变形系数会减小。

同时,刀具的几何形状也会影响切削变形系数,如刀具前角大小的合理选择能减小切削变形。

切削温度切削过程中产生的高温也会对切削变形系数产生影响。

高温会导致材料的塑性增加,从而增加切削变形系数。

应用切削变形系数的大小与切削过程中材料的变形程度密切相关,因此在切削加工中具有重要的应用价值。

首先,切削变形系数可以用来评估切削工艺的可行性。

通过计算切削变形系数,可以判断切削过程中材料是否会发生过大的变形,从而避免切削过程中产生不合格的工件。

第1篇一、实验目的本次实验旨在通过切削测试,了解不同切削参数对切削过程的影响,分析切削过程中产生的切削力、切削温度、切削速度、切削深度等参数的变化规律,为切削工艺的优化提供理论依据。

二、实验原理切削实验是在切削过程中,通过测量切削力、切削温度、切削速度、切削深度等参数,分析切削过程中的各种因素对切削效果的影响。

实验原理如下:1. 切削力:切削力是切削过程中产生的阻力,与切削速度、切削深度、刀具几何参数等因素有关。

2. 切削温度:切削温度是切削过程中产生的热量,与切削速度、切削深度、刀具材料、工件材料等因素有关。

3. 切削速度:切削速度是切削过程中工件表面与刀具相对运动的速度,与切削力、切削温度、切削深度等因素有关。

4. 切削深度:切削深度是切削过程中工件表面与刀具之间的距离,与切削力、切削温度、切削速度等因素有关。

三、实验内容1. 实验材料:选用碳素结构钢(Q235)作为工件材料,高速钢(W6Mo5Cr4V2)作为刀具材料。

2. 实验设备:C620-1型车床、传感器、数据采集系统、温度计等。

3. 实验步骤:(1)将工件安装在车床上,调整刀具位置,使刀具与工件接触。

(2)启动数据采集系统,记录切削力、切削温度、切削速度、切削深度等参数。

(3)改变切削速度、切削深度、刀具几何参数等参数,重复步骤(2)。

(4)分析实验数据,总结切削过程中的变化规律。

四、实验结果与分析1. 切削力与切削速度的关系:实验结果表明,切削力随切削速度的增加而增大。

这是因为在高速切削过程中,切削刃的磨损加剧,导致切削力增大。

2. 切削力与切削深度的关系:实验结果表明,切削力随切削深度的增加而增大。

这是因为切削深度越大,切削刃所承受的切削阻力越大,从而导致切削力增大。

3. 切削温度与切削速度的关系:实验结果表明,切削温度随切削速度的增加而增大。

这是因为切削速度越高,切削过程中的热量越多,导致切削温度升高。

4. 切削温度与切削深度的关系:实验结果表明,切削温度随切削深度的增加而增大。

第1篇一、实验目的本次实验旨在探究切削参数(切削深度、进给量、切削速度)对切削量(切削力、切削温度、表面粗糙度)的影响,为实际生产中切削参数的优化提供理论依据。

二、实验内容与方法1. 实验设备:高速切削实验台、电主轴、刀具、测力仪、温度计、表面粗糙度仪等。

2. 实验材料:45号钢。

3. 实验参数:- 切削深度:0.5mm、1.0mm、1.5mm- 进给量:0.2mm/r、0.4mm/r、0.6mm/r- 切削速度:300m/min、400m/min、500m/min4. 实验方法:- 将45号钢材料固定在高速切削实验台上,调整切削参数。

- 使用刀具进行切削实验,记录切削力、切削温度、表面粗糙度等数据。

- 对比不同切削参数下切削量的变化规律。

三、实验结果与分析1. 切削力:实验结果表明,切削力随切削深度、进给量的增加而增大,随切削速度的增加而减小。

在相同切削参数下,切削深度对切削力的影响最为显著。

2. 切削温度:实验结果表明,切削温度随切削深度、进给量的增加而升高,随切削速度的增加而降低。

在相同切削参数下,切削深度对切削温度的影响最为显著。

3. 表面粗糙度:实验结果表明,表面粗糙度随切削深度、进给量的增加而增大,随切削速度的增加而减小。

在相同切削参数下,切削速度对表面粗糙度的影响最为显著。

四、结论1. 切削力、切削温度、表面粗糙度均受到切削参数的影响,其中切削深度的影响最为显著。

2. 在实际生产中,应根据工件材料、加工要求等因素,合理选择切削参数,以获得最佳的切削效果。

3. 高速切削技术具有切削速度高、切削力小、切削温度低等优点,有利于提高加工效率、降低生产成本。

五、实验总结本次实验通过探究切削参数对切削量的影响,为实际生产中切削参数的优化提供了理论依据。

实验结果表明,切削深度、进给量、切削速度对切削力、切削温度、表面粗糙度具有显著影响。

在实际生产中,应根据工件材料、加工要求等因素,合理选择切削参数,以获得最佳的切削效果。

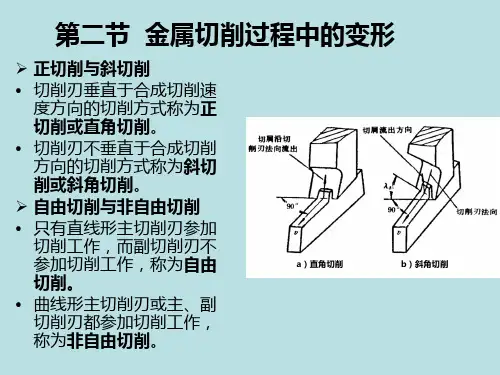

金属切削实验技术切屑变形的度量LOGOContents1、金属切削过程中的变形规律2、切屑变形的度量3、变形系数4、剪切角5、用网格法研究切削过程的金属变形切削变形过程示意工件刀具切屑1、金属切削过程中的变形规律1.1 切屑的形成过程切屑形成的过程,就起本质来说,是被切削层金属在道具切削刃和前刀面作用下,经受挤压而产生剪切滑移变形的过程。

1.2 切削过程的三个变形区OA、OM虚线实际就是上图中的等剪应力曲线。

OM为终剪切线(或终滑移线),OA叫始剪切线(或始滑移线)。

在OA到OM之间的第Ⅰ变形区内,其变形的主要特征是沿滑移线的剪切变形,以及随之产生的加工硬化。

在切削过程中,工件的已加工表面产生变形,金属晶粒伸长,成为纤维状,如图中Ⅲ区是为第三变形区。

第Ⅰ变形区金属的滑移在一般切削速度范围内,第一变形区宽度仅为0.02~0.2mm,可用一剪切面代替。

剪切角φ:剪切面和切削速度方向的夹角。

v c 切削层切屑剪切面第Ⅱ变形区内金属的挤压变形1.3.1 积屑瘤的形成积屑瘤的产生主要是切屑底面与前刀面之间的外摩擦力大于切屑上层与金属下层之间的内摩擦力的结果。

1.3.2影响积屑瘤的主要因素工件材料的性质切削速度积屑瘤刀具前角冷却条件1.3.2-a) 速度对积屑瘤的影响1.3.3积屑瘤对切削加工的影响有利方面:①保护刀具②增大刀具实际工作前角不利方面:③影响工件尺寸精度(增大切削厚度)④影响表面粗糙度2、切屑变形的度量2.相对滑移3剪切角1.变形系数切屑变形系数ξ表示为切削层长度ℓD 和切屑长度ℓch的比值,或者是切屑厚度和切削层厚度的比值。

式中γ为刀具前角。

该式为Merchant的剪切平面模型的理论公式。

剪切角可用来衡量切屑变形程度的大小。

金属变形主要形式是相对滑移(剪切滑移)。

在纯剪切条件下,(λs=0°κr′=0°)可用剪应变ε来衡量变形程度2.1 变形系数厚度变形系数ξh=hch /hD;长度变形系数ξℓ=ℓD /ℓch;一般情况下,切削层宽度方向变化很小,根据大塑性变形时材料不可压缩的假设,则变形后体积不变,显然ξ=ξh=ξℓ变形系数一般是大于1的数,约为1.5 ~4。

机械制造基础(一)题目:切削变形班级:车辆16-2学号: 1607130228姓名:张明瑞一、金属切削变形总述:金属切削加工是一种应用广泛的加工方法之一,是利用比工件硬的刀具在工件表面切除金属获得所需形状、尺寸和表面粗糙度要求的一个工艺过程。

切削加工的实质是工件材料在刀具的剪切挤压作用下,经过弹性变形、塑性变形最后撕裂,将工件待加工表面上多余的金属层与工件本体分离产生切屑并形成工件上已加工表面的过程。

金属的切削变形过程非常复杂,影响因素也较多,金属切削机理的研究一直是国内外学者研究的重点和难点,但限于技术方面的原因,过去的研究主要是基于各种试验而进行的,由于成本技术手段等原因,限制了切削变形过程的研究普及与提高,但是新材料的出现确是层出不穷,如何及时深刻地认识新材料的切削加工性能是迫切需要人们关注的。

二、金属切削变形传统分析法讨论:传统的研究金属切削变形的方法主要是基于各种试验方法而进行,常见的方法有:侧面变形观察法、高速摄影法、快速落刀法、在线瞬态体视摄影法、扫描电镜显微观察法、光弹性和光塑性试验法等多种方法。

另外,还有各种测量切削力和切削温度等的方法。

由于金属切削的工作条件十分恶劣,物理过程的跟踪观测非常困难,而且观测设备昂贵、试验周期长、人力物力消耗大、综合成本很高,使得其各种试验方法分析的结果往往不够全面,如侧面变形观察法是通过观察材料侧面人工绘制的细小方格变形来推测金属的变形。

高速摄影法虽然能够观察刀实际切削速度下的变形区的变形情况,但成本较高。

快速落刀法落刀的速度对切削变形区信息的准确性有一定的影响,且其切削区的标本要做成金相标本进行观察。

在线瞬态体视摄影法和扫描电镜显微观察法均有试验设备非常昂贵的缺点。

以上几种试验方法,往往不能测量变形区的应力、应变、刀具表面的正压力,温度及其分布规律等。

光弹性和光塑性试验法虽能描述切削区的应力应变等信息,却不能反映材料流动的规律。

以上讨论的方法主要是集中于切削变形,即切削过程中的材料流动规律及其物理定量描述。

荆楚理工学院机械工程学院实验报告

姓名学号专业成绩

课程名:机械制造基础日期指导教师

实验题目:切削变形

一、【目的要求】

1 观察切削变形的过程,以及所出现的现象。

2 掌握测量切削变形和计算变形系数的基本方法。

3 研究切削速度、刀具前角和走刀量等因素对切削变形的影响规律。

二、【实验仪器与试剂】

1 设备: CA6140 普通车床

2 工具:游标卡尺、钢板尺、细铜丝等。

3 刀具:YT15硬质合金车刀若干把。

4 试件:30# 钢,轴向带断屑槽的棒料,直径30mm。

三、【实验原理】

在金属切削过程中,由于产生塑性变形,使切屑的外形尺寸发生变化,即与切削层尺寸比较,切屑的长度偏短,厚度增加,这种现象称为切屑收缩。

一般情况下,切屑收缩的大小能反映切削变形的程度,衡量切屑收缩的大小可用变形系数表示。

即ξ=L c / L ch 式中ξ──变形系数;

L c ──切削长度(mm);L c =πD/( n-b) ;

对于本实验:槽数n= 3 ;槽宽b = 2.5 ;L ch ──切屑长度(mm),

⑴计算变形系数的方法用测量切削长度法。

⑵把实验得到的切屑,冷却后,选出标准切屑,用铜丝沿切屑外部缠绕后拉直,然后用钢板尺测出其长度L ,为提高实验精度,可测 3 ~5 段切屑的长度求出平均值Lc 。

变形系数ξ=L c / L ch =(πD/n - b )/ L ch

图 2-1 切屑收缩图

四、【实验方法和步骤】

1、切削速度υ对切削变形的影响

刀具参数:κr=45°;κr '=8°;λs=0°;γo =10°;αo =7°;r =0.1 mm 切削用量:f=0.39 mm /r , ap=40mm。

图 2-2 车削切屑收缩

改变切削速度,从低速到高速,可先取

υc=5;10;20;25;30;40;60;80;110 m /min ;

n=53;106;212;265;318;424;636;848;1166r/min ;

用每一种转速切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

测量并将结果填入表2-1 中。

2、刀具前角对切削变形的影响

刀具参数:κr =45°;κr '=8°;λs =0°;αo =7°;r =0.1 mm 。

切削用量:f=0.39 mm /r , ap =40 mm υc=60 m /min 。

改变车刀前角:γo =0°;15°;30°。

用不同前角的车刀分别切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

测量并将结果填入表2-2 中。

3、进给量f 对切削变形的影响

刀具参数:κr=45°;κr'=8°;λs=0°;γo=10°;αo=7°;r=0.1 mm 。

切削用量:ap =40 mm υc=60 m /min 。

改变进给量:f=0.2 ;0.36 ;0.51 ;0.66 (mm/r )。

用不同的进给量分别切削一段试棒,停车收集切屑并观察切削颜色(注意安全,防止烫伤)。

测量并将结果填入表2-3 中。

五、【实验现象、结果记录及整理】

1将切屑长度测量后取平均值,记录在表2-1 、2-2 、2-3 中,计算变形系数。

表 2-1 切削速度对切削变形影响实验数据记录

固定条件

试件切削用量刀具几何参数

材料 D b Lc f ap κr κr 'γo αo λs 30# 30 2.5 188 0.39 40 45°8° 10° 7° 0°

实验顺序切削速度υc 切屑长度 Lch 变形系数ξ

表 2-2 刀具前角对切削变形影响实验数据记录

表2-3 进给量对切削变形影响实验数据记录表

六、【分析讨论与思考题解答】

1、绘出ξ──υc;ξ──γo ;ξ──f曲线。

f mm/r

2、分析切削参数(υc、γo 、f)对切削变形的影响规律。