“零夹杂”超级纯净钢精炼理论与工艺探讨

- 格式:pdf

- 大小:217.02 KB

- 文档页数:6

超细晶化理论及技术是21世纪新一代钢铁材料的重要发展方向。

目前,工业生产和广泛应用的低合金钢的屈服强度约为400MPa,抗拉强度约为500MPa,晶粒尺寸约为lOpm。

长期研究和生产实践表明,具有高强度且有高韧度的钢铁材料是最理想的材料,晶粒细化处理是同时提高材料强度和韧度的最有效途径,因此世界各国研究者力争通过对低合金钢进行细晶化的研究,将低合金钢的屈服强度由目前的400MPa级提高到800MPa级,其核心理论和技术是实现钢材的超细晶(或超细组织)。

1997年4月,日本开始了“新世纪结构材料(或超级钢材料)”为期10年的研究计划,提出生产将现有钢材强度翻番和使用寿命翻番为目标的新一代钢材。

之后韩国在1998年启动了“21世纪高性能结构钢”,我国予1998年末确立启动了“新一代钢铁材料重大基础研究”项目(国家973项目),其目标是将现有的普碳钢和低合金钢的强度和寿命提高1倍,同时不降低钢的综合性能。

东亚相差不到1年,设立相同目标的研究项目带动了欧美各国钢铁界竞相参与和重视。

控制超细晶粒钢的组织而使钢强韧化的观点出发,对现有高强度低合金(HSLA)钢晶粒细化的理论和技术进行了探讨。

探讨高强度低合金钢的晶粒细化理论。

1.高强度低合金钢的晶粒细化理论:2.低合金高强钢最重要的力学性能指标是屈服强度GB和韧脆转变温度T。

对于新一代钢铁材料来说,提高其屈服强度民,降低其韧性转变温度T是研究和开发的重点。

提高钢铁材料强度的方法有:固溶强化、析出相强化、弥散强化、形变强化,细晶强化等。

钢铁材料提高强度的途径主要有4条Ⅲ:通过合金元素和间隙元素原子溶解于基体组织产生周溶强化通过加工变形增加位错密度造成钢材承载时位错运动困难(位错强化)通过晶粒细化使位错穿过晶界受阻产生细晶强化通过第二相(一般为M(C,N),析出相或弥散相)使位错发生弓弯和受阻产生析出强化。

各种强化机制的效果。

其中,细晶强化是唯一能同时提高强度和韧性的方法,其它强化方法得到的显微组织都存在强度提高而韧性下降的缺点。

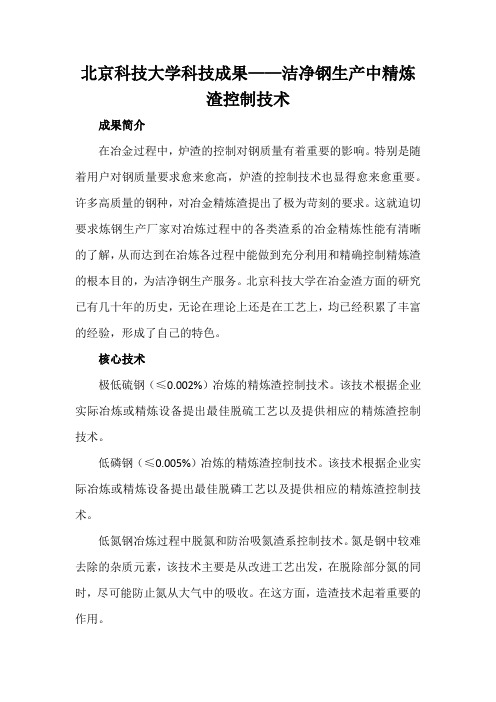

北京科技大学科技成果——洁净钢生产中精炼渣控制技术成果简介在冶金过程中,炉渣的控制对钢质量有着重要的影响。

特别是随着用户对钢质量要求愈来愈高,炉渣的控制技术也显得愈来愈重要。

许多高质量的钢种,对冶金精炼渣提出了极为苛刻的要求。

这就迫切要求炼钢生产厂家对冶炼过程中的各类渣系的冶金精炼性能有清晰的了解,从而达到在冶炼各过程中能做到充分利用和精确控制精炼渣的根本目的,为洁净钢生产服务。

北京科技大学在冶金渣方面的研究已有几十年的历史,无论在理论上还是在工艺上,均已经积累了丰富的经验,形成了自己的特色。

核心技术极低硫钢(≤0.002%)冶炼的精炼渣控制技术。

该技术根据企业实际冶炼或精炼设备提出最佳脱硫工艺以及提供相应的精炼渣控制技术。

低磷钢(≤0.005%)冶炼的精炼渣控制技术。

该技术根据企业实际冶炼或精炼设备提出最佳脱磷工艺以及提供相应的精炼渣控制技术。

低氮钢冶炼过程中脱氮和防治吸氮渣系控制技术。

氮是钢中较难去除的杂质元素,该技术主要是从改进工艺出发,在脱除部分氮的同时,尽可能防止氮从大气中的吸收。

在这方面,造渣技术起着重要的作用。

铝脱氧钢吸收Al2O3夹杂精炼渣控制技术。

铝作为强脱氧剂,在炼钢过程中有着广泛的应用。

但由此形成的Al2O3夹杂对钢非常有害,该技术结合企业铝脱氧工艺,提出最佳的吸收Al2O3夹杂精炼渣系。

无铝脱氧工艺低氧钢精炼渣控制技术。

对于许多质量要求较高的钢种,采用无铝脱氧,这样必然加大了钢液脱氧难度,而合理的精炼渣控制技术会使无铝脱氧钢液氧含量显著降低。

精炼过程中夹杂物的去除和控制技术。

该技术主要是通过合理地控制精炼渣成分来有效地控制钢液中夹杂物形成元素的含量,从而达到控制夹杂物成分和形态的根本目的。

合作方式以上技术可以转让或结合本企业情况共同合作开发,会取得较好经济效益。

如何帮助老年人缓解关节疼痛和运动不便在现代社会中,随着人口老龄化进程的推进,老年人的生活质量和健康问题成为了一个日益关注的焦点。

其中,老年人关节疼痛和运动不便问题的出现,给老年人的生活带来了很大的困扰。

那么,我们应该如何帮助老年人缓解关节疼痛和运动不便呢?本文将从饮食调理、适度运动和医疗干预等方面为您进行详细解析和建议。

一、饮食调理在老年人关节疼痛和运动不便的缓解中,良好的饮食调理起着至关重要的作用。

首先,老年人应当注意平衡膳食的摄取,确保摄入足够的蛋白质、维生素和矿物质,以维持关节软骨和骨骼的健康。

其次,推荐老年人多食用一些含有Omega-3脂肪酸的食物,如鱼类、亚麻籽、核桃等,这些食物具有消炎和缓解疼痛的作用。

此外,老年人在饮食中可以适当添加姜、蒜、胡椒等这些有活血化瘀、温通关节作用的调料。

二、适度运动针对老年人的关节疼痛和运动不便问题,适度运动是非常重要的。

首先,老年人可以选择低冲击的运动方式,如散步、太极拳等,避免剧烈运动对关节的冲击和损伤。

其次,老年人可以进行一些关节保健运动,如活动手指、脚趾,旋转腰部和肩膀等,这样可以增加关节的灵活性和活动范围。

此外,老年人还可以进行水中运动,如水中步行、水中操等,水的浮力可以减轻对关节的负担,起到缓解疼痛和促进运动的作用。

三、医疗干预尽管饮食调理和适度运动在缓解老年人的关节疼痛和运动不便方面起到了重要作用,但有些情况下,老年人可能需要进行医疗干预。

首先,老年人可以选择物理疗法,如热敷、电疗等,这些方法可以改善血液循环和缓解疼痛。

其次,老年人可以进行药物治疗,如使用局部按摩膏、口服抗炎药等,这些药物可以减轻疼痛和消炎。

此外,老年人还可以考虑手术治疗,如关节置换手术等,但需要在医生的指导下进行决策。

综上所述,老年人关节疼痛和运动不便是老年群体中普遍存在的问题,但我们可以通过饮食调理、适度运动和医疗干预等多种方式来缓解和改善这些问题。

然而,在进行任何干预之前,还是建议老年人咨询医生的意见,以便得到专业的建议和指导。

ER70S—6焊丝钢精炼渣系优化研究及生产实践近年来日照钢铁生产焊丝钢氧含量控制不稳定,脱氧较轻时夹杂物含量高,脱氧过重时浇注发生絮流,严重影响钢材质量和生产连续性。

在炼钢过程钢中夹杂物通过造渣吸收去除,ER70S-6焊丝钢关键点在于冶炼时精炼造渣,选择合理的渣系是保证焊丝钢质量的根本。

研究发现絮流炉次精炼出钢出现回铝现象,造成中包夹杂物过多,渣样中Al2O3一般>6%。

资料显示当精炼渣堿度在R=2.0左右时其发泡效果最好,Al2O3含量低于5%时较强的脱氧和高温下不易造成Al2O3的还原引起的絮流,采用石英砂+石灰的方式代替目前使用的低碳低硅精炼渣以达到降低精炼渣碱度和渣中Al2O3含量的目的。

通过渣系的调整成功解决了焊丝钢氧含量的控制,同时杜绝了絮流现象稳定了生产节奏。

标签:絮流;夹杂物;渣系;石英砂1 引言ER70S-6焊丝钢是采用美国标准生产的新一代CO2气体保护实芯焊丝的主要原料广泛应用于造船、桥梁、大型机械加工行业。

但是焊丝中过高的氧含量(在高温条件下,碳和氧易反应生成CO 气体)和大型夹杂物容易导致焊接过程中熔池的飞溅,严重影响焊接性能,降低焊接生产率,随着用户对钢材质量的要求越来越高[1],炉外精炼过程越来越重要,合理的造渣可以达到脱硫、脱氧甚至脱氮的目的;可以吸收钢中的夹杂物;可以控制夹杂物的形态;可以形成泡沫渣淹没电弧提高热效率,减少耐火材料侵蚀。

因此,在炉外精炼工艺中要特别重视造渣。

在我厂现有LF设备的基础上优化现有的造渣工艺,控制好埋弧、脱硫、脱氧等主要精炼环节,充分发挥LF精炼效果。

2 LF基本工艺参数处理容量:60t;额定容量(功率):12500KV A电极直径:φ400mm(超高功率UHP石墨电极)工艺流程:铁水→混铁炉→60t转炉→60tLF炉→3#连铸机3 ER70S-6焊丝钢渣系研究与调整炼钢就是炼渣,炉渣流动性好,碱度适当,再配以合适的吹氢参数,就能促进钢中A1203、SiO2夹杂向炉渣集聚,最大限度地降低点状夹杂和控制钢中夹杂物总量。

纯净钢(clean steel) 含非金属夹杂物和气体很少的钢,或者说含氧、硫、磷、氢、氮5种有害元素很少的钢。

非金属夹杂物对钢质量有很大害处,含有夹杂物可说是钢不清洁,非金属夹杂物的大小和形态是评吹chuj价钢的洁净度的标志。

氧、硫、磷、氢、氮是钢中的杂质,含量多的钢被认为是不纯的。

研究证明,钢材中发现的非金属夹杂物大多是在钢液凝固时有害杂质元素偏析浓缩而与金属元素结合形成的。

当然有些有害元素除生成夹杂物之外还有其他危害作用。

但总的看来,非金属夹杂物的数量或5种有害元素的含量水平都可以代表钢的纯净度。

20世纪80年代初期,钢的纯净度水平在100t熔炼炉规模上已达到氧、硫、磷、氢、氮5元素的浓度总和为0.005%(5010-6),其中[H]≤0.710-6,[N]≤1510-6,[O]≤1010-6,[P]≤1510-6,[s]≤510-6。

对于低碳的软钢,碳含量可达到2010-6以下。

钢中非金属夹杂物的形态和尺寸分布比含量多少更为重要。

随着炼钢工艺过程使用废钢比例的增大,钢中混入的有色金属元素也增多起来,特别是铅、铋、砷、锑、锡5种痕量元素也成为生产纯净钢应该注意的问题。

由于它们含量都是10-6级,凝固后多偏聚在晶界上,往往对钢的性能有很大危害。

但分析这样微小浓度的仪器缺乏,在经常生产中很少去分析它们,还难以对它们的影响作出定量判断,因而也还没有一个纯净与不纯净的明确界限。

纯净钢是一个相对的概念,它的确切定义一直是变动的。

纯净与否往往取决于观察者的判断。

有些钢在50年代算纯净的,到了80年代就不算纯净了。

对于一般用途的钢,50μm大小的夹杂物可允许存在,而对于精密轴承就不允许了。

因此需根据对钢材性能的不同要求,订出钢的纯净度的合理指标,以便经济合理地生产和使用优质钢材。

纯净钢生产是通过各种设备和工艺手段不断净化、提纯优化的过程。

目前在大规模生产纯净钢的生产流程上采用了许多先进技术,包括铁水预处理、转炉炼钢、挡渣出钢、炉外精炼和连铸等工艺环节。