承压设备焊接安全技术规范和标准

- 格式:docx

- 大小:2.36 MB

- 文档页数:23

焊接设备安全操作规程(9篇范文)【第1篇】焊接设备安全操作规程1、焊接设备应有完整的保护外壳,一、二次接线柱处应有安全保护罩,一次线一般不超过5m,二次线一般不超过3om。

2、现场使用的电焊机须设有可防雨、防潮、防晒的机棚,并备有消防用品。

3、焊接时,焊工和配合人员必须采取防止触电、高空坠落、瓦斯中毒和火灾等事故的安全措施。

4、严禁在运行中的压力管道、装有易燃易爆物品的容器和受力构件上进行焊接和切割。

5、焊接铜、铝、锌、锡、铅等有色金属时,必须在通风良好的地方进行,焊接人员应戴防毒面具或呼吸滤清器。

6、在容器内施焊时,必须采取以下措施:容器上必须有进出风口并设置通风设备,容器内的照明电压不得超过12 v,焊接时必须有人在场监护,严禁在已喷涂过油漆或塑料的容器内焊接。

7、高空焊接或切割时,必须挂好安全带,戴好安全帽,焊件周围和下方应采取防火措施并有专人监护。

8、焊接预热焊件时,应设挡板隔离焊件发出的辐射热。

9、电焊线通过道路时,必须架高或穿入防护管内埋设在地下,如通过轨道时,必须从轨道下面通过。

10、接地线及手把线都不得搭在易燃、易爆和带有热源的物品上,接地线不得接在管道、机床设置和建筑物金属构架或轨道上,接地电阻不大于4,设备外壳要做好可靠接地或接零。

11、雨天不得露天电焊,在潮湿地带作业时,操作人员应站在铺有绝缘物品的地方并穿好绝缘鞋。

12、长期停用焊接设备,使用时需检查其绝缘电阻值不得低于0.5m,接线部分不得有腐蚀和受潮现象。

13、焊钳应与手把线连结牢固,不得用胳膊夹持焊钳,清除焊渣时,面部应避开被清的焊缝。

14、在载荷运行中,焊接人员应经常检查电焊机的温升。

15、施焊现场的10m范围内,不得堆放氧气瓶、乙炔发生器、木材等易燃物,作业后,清理场地、灭绝火种,切断电源,锁好闸箱,消除焊料余热,方可离开。

16、作业时,操作人员必须穿戴安全防护服,穿绝缘鞋,戴好防护面具。

17、移动焊接设备时必须切断电源。

承压设备焊接标准全国锅炉压力容器标准化技术委员会戈兆文0 焊接基本概念0.1 金属材料的焊接性能、焊接工艺评定和焊接工艺规程0.1.1 焊接性能:焊接性能是金属材料的固有特性,是指金属材料在限定的施工条件下焊接成按规定设计要求的构件,并满足预定服役要求的能力。

0.1.1.1 焊接性能分为:工艺焊接性使用焊接性0.1.1.2 填充金属也有焊接性能0.2 焊接工艺评定:验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

0.3 焊接工艺规程:是制造焊件所有关的加工和实践要求的细则文件,可保证由熟练焊工操作时质量的再现性。

0.4 材料的焊接性能是焊接工艺评定的基础;焊接工艺评定是焊接工艺规程的前提;焊接工艺规程是确保焊件质量的必备文件。

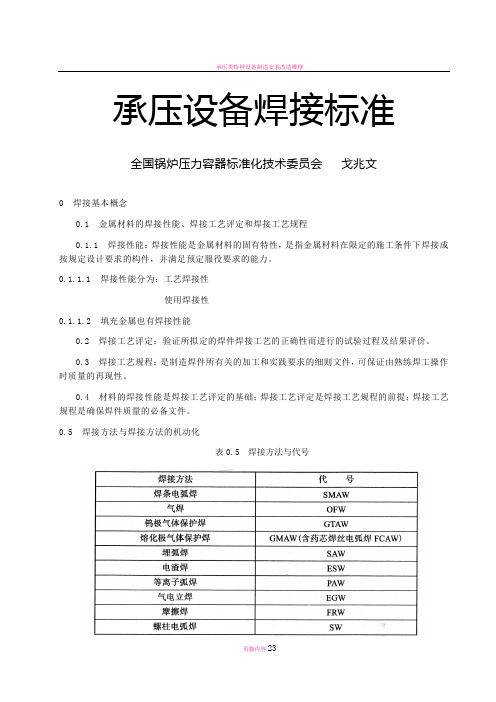

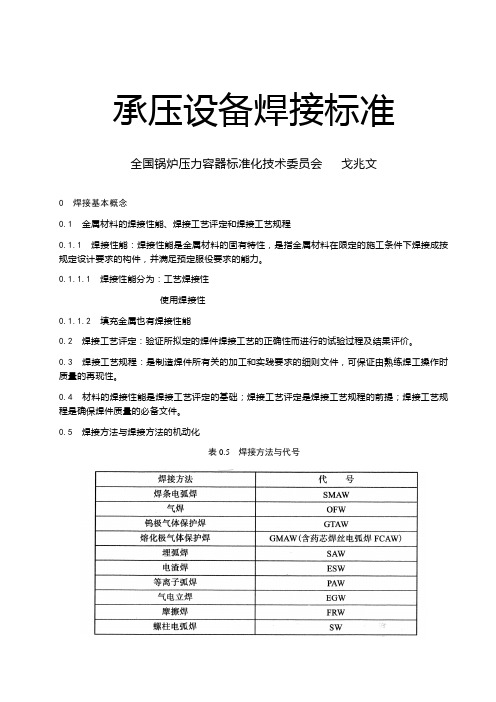

0.5 焊接方法与焊接方法的机动化表0.5 焊接方法与代号0.5.1 焊接方法的机动化程度:手动、机动、自动•手工焊:焊工用手于进行操作和控制工艺参数而完成的焊接,填充金属可以由人工送给,也可以由焊机送给。

•机动焊:焊工操作焊机进行调节与控制工艺参数而完成的焊接。

•自动焊:焊机自动进行调节与控制工艺参数而完成的焊接。

0.5.2 焊接方法与焊接方法的机动化程度是两个概念0.6 焊接材料与填充金属0.6.1 焊接材料与填充金属、焊丝与填充丝、填充金属与附加填充金属图0.6.1 附加填充金属示意图0.6.2 填充金属的型号与牌号(钢号)a)型号:是表示符合标准(国家、行业)焊接材料的代号。

焊材型号中表示了焊材的主要特征(如焊材类别、类型、性能、焊接特点);b)牌号:作为出厂产品的一种名称代号,焊材牌号表示了该焊材特点:生产商、类别、性能。

表0.6.2 填充材料的型号与牌号焊材种类型号牌号(钢号)焊条E5015J507,J507H,J507D,CHE50焊丝ER50-6CHW-50C6 H08Mn2SiA焊剂F5A2-H10Mn2HJ431-H10Mn2 SJ101-H10Mn2 CHF101-H10Mn2(2)型号与牌号之间关系:符合、相当、不标注。

承压设备焊接标准全国锅炉压力容器标准化技术委员会戈兆文0 焊接基本概念0.1 金属材料的焊接性能、焊接工艺评定和焊接工艺规程0.1.1 焊接性能:焊接性能是金属材料的固有特性,是指金属材料在限定的施工条件下焊接成按规定设计要求的构件,并满足预定服役要求的能力。

0.1.1.1 焊接性能分为:工艺焊接性使用焊接性0.1.1.2 填充金属也有焊接性能0.2 焊接工艺评定:验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

0.3 焊接工艺规程:是制造焊件所有关的加工和实践要求的细则文件,可保证由熟练焊工操作时质量的再现性。

0.4 材料的焊接性能是焊接工艺评定的基础;焊接工艺评定是焊接工艺规程的前提;焊接工艺规程是确保焊件质量的必备文件。

0.5 焊接方法与焊接方法的机动化表0.5 焊接方法与代号0.5.1 焊接方法的机动化程度:手动、机动、自动•手工焊:焊工用手于进行操作和控制工艺参数而完成的焊接,填充金属可以由人工送给,也可以由焊机送给。

•机动焊:焊工操作焊机进行调节与控制工艺参数而完成的焊接。

•自动焊:焊机自动进行调节与控制工艺参数而完成的焊接。

0.5.2 焊接方法与焊接方法的机动化程度是两个概念0.6 焊接材料与填充金属0.6.1 焊接材料与填充金属、焊丝与填充丝、填充金属与附加填充金属图0.6.1 附加填充金属示意图0.6.2 填充金属的型号与牌号(钢号)a)型号:是表示符合标准(国家、行业)焊接材料的代号。

焊材型号中表示了焊材的主要特征(如焊材类别、类型、性能、焊接特点);b)牌号:作为出厂产品的一种名称代号,焊材牌号表示了该焊材特点:生产商、类别、性能。

表0.6.2 填充材料的型号与牌号(2)型号与牌号之间关系:符合、相当、不标注。

0.7 焊接接头与焊缝0.7.1 焊接接头:两个或两个以上零件用焊接组合或已经焊合的接点,焊接接头包括焊缝区、熔合区和热影响区。

焊缝区:焊缝经焊后所形成的结合部分,焊缝金属通常由熔化的焊材和母材组成。

承压设备焊接标准全国锅炉压力容器标准化技术委员会戈兆文0 焊接基本概念0.1 金属材料的焊接性能、焊接工艺评定和焊接工艺规程0.1.1 焊接性能:焊接性能是金属材料的固有特性,是指金属材料在限定的施工条件下焊接成按规定设计要求的构件,并满足预定服役要求的能力。

0.1.1.1 焊接性能分为:工艺焊接性使用焊接性0.1.1.2 填充金属也有焊接性能0.2 焊接工艺评定:验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

0.3 焊接工艺规程:是制造焊件所有关的加工和实践要求的细则文件,可保证由熟练焊工操作时质量的再现性。

0.4 材料的焊接性能是焊接工艺评定的基础;焊接工艺评定是焊接工艺规程的前提;焊接工艺规程是确保焊件质量的必备文件。

0.5 焊接方法与焊接方法的机动化表0.5 焊接方法与代号0.5.1 焊接方法的机动化程度:手动、机动、自动•手工焊:焊工用手于进行操作和控制工艺参数而完成的焊接,填充金属可以由人工送给,也可以由焊机送给。

•机动焊:焊工操作焊机进行调节与控制工艺参数而完成的焊接。

•自动焊:焊机自动进行调节与控制工艺参数而完成的焊接。

0.5.2 焊接方法与焊接方法的机动化程度是两个概念0.6 焊接材料与填充金属0.6.1 焊接材料与填充金属、焊丝与填充丝、填充金属与附加填充金属图0.6.1 附加填充金属示意图0.6.2 填充金属的型号与牌号(钢号)a)型号:是表示符合标准(国家、行业)焊接材料的代号。

焊材型号中表示了焊材的主要特征(如焊材类别、类型、性能、焊接特点);b)牌号:作为出厂产品的一种名称代号,焊材牌号表示了该焊材特点:生产商、类别、性能。

表0.6.2 填充材料的型号与牌号(2)型号与牌号之间关系:符合、相当、不标注。

0.7 焊接接头与焊缝0.7.1 焊接接头:两个或两个以上零件用焊接组合或已经焊合的接点,焊接接头包括焊缝区、熔合区和热影响区。

焊缝区:焊缝经焊后所形成的结合部分,焊缝金属通常由熔化的焊材和母材组成。

热影响区是焊接头中最薄弱环节。

0.7.2 坡口、焊接接头、焊缝,见图0.7.2。

图2 坡口、焊接接头和焊缝图0.7.2 坡口、焊接接头和焊缝(一)NB/T 47018.1~47018.7—2011 承压设备用焊接材料订货技术条件1.1 钢质焊接材料标准技术特点1.1.1 熔敷金属硫、磷含量降低,见表1.1.1表1.1.1 熔敷金属中硫、磷含量%1.1.2 熔敷金属力学性能提高,见表1.1.2a)抗拉强度不仅规定了下限值,而且控制了上限值,给焊接材料与母材的等强匹配提供了基础表1.1.2 焊条、埋弧焊材熔敷金属与母材力学性能对比b)冲击韧性提高熔敷金属的冲击吸收功见表,比国家标准大大提高了。

c)增加了弯曲试验弯曲试验测定了熔敷金属的塑性与致密性,承压设备中都规定了弯曲试验D=4a,180°,我们也同样要求用于承压设备的焊材具备相同的弯曲性能。

1.1.3 对熔敷金属扩散氢含量更加严格a)对焊条熔敷金属扩散氢含量规定见表1.1.3表1.1.3 焊材熔敷金属扩散氢含量规定对比b)对于气体保护焊的焊丝熔敷金属,同样也有扩散氢含量的要求1.2 增加了“采购通则”没有采购通则的焊接材料的标准的物理化学性能都是基本的起码要求,应当根据产品技术要求,服役条件和使用场合增加附加条款,才能获得你所需要的焊材。

1.2.1明确了焊材生产商与经销商之间关系a)培训与考核b)质量证明书复印件,经销商盖章。

评审合格供应方时要考虑到经销商。

1.2.2NB/T 47018以外国产焊接材料a)有相应种类但没有型号(或钢焊丝牌号):应编制订货技术要求向生产商订购,如:气保焊丝H08Mn2SiA;b)没有相应种类的焊接材料,如:药芯焊丝。

1.2.3境外焊接材料:技术要求不能低于本标准规定。

1.2.4严格限制焊接材批量划分单元a)焊芯、焊带、焊丝、填充丝组合炉号的盘条只允许有一个焊接接头;b)焊条的药皮;埋弧焊和堆焊的焊剂要进行化学分析。

见图1.2.4。

图1.2.4 焊条药皮、焊剂配料示意1.2.5 焊接材料批量a)焊芯、焊带、焊丝和填充丝都为单一炉号,每批最高限量都有规定;b)焊剂、药皮要求化学成份分析。

1.2.6 质量证明书检验项目有规定,要求提供数据,不允许只写“合格”1.3 承压设备用焊接材料的标识1.3.1 符合NB/T 47018技术要求的焊材才可以用“NB/T 47018”标识1.3.2 承压设备用焊接材料生产商应具备下列条件:a)规模:生产规模足够大,产品类别多,分销商遍布全国;b)管理:组织机构齐全,质量保证体系有效运转;c)技术:技术水平国内领先,专业人才充分;d)原材料:定点供应,渠道通畅;e)设备:生产焊条、焊剂的厂家应具有用于湿混料、炉料成分分析仪器(如X射线萤光分析仪)和先进的混合、搅拌装置等设备;生产焊条、焊丝、填充丝及焊带的厂家应具有直读光谱仪;f)质量:产品质量连续12个月合格。

(二)NB/T 47015压力容器焊接规程2.1 使用NB/T 47015的注意事项a)NB/T 47015适用于压力容器。

锅炉、压力管道和气瓶的焊接规程,请看相应产品标准。

b)NB/T 47015属于推荐性标准。

当被国家安全技术法规、强制性标准或设计文件所引用时,则具备强制性;c)NB/T 47015规定:“凡通过试验研究和实践证明有效的成果,经相关各方认可并列入企业标准后,可用于压力容器焊接”。

2.2 焊接材料选用2.2.1 熔敷金属、焊缝金属和焊接接头a)熔敷金属:完全由填充金属熔化后所形成的金属;b)焊缝金属:构成焊缝的金属,一般指熔化后的母材和填充金属凝固后形成的那部分金属。

2.2.2 选用产品焊接材料从焊缝金属性能出发2.2.3 焊缝金属与母材匹配焊缝金属与母材强度匹配与NDT关系示意如图2.2.3工作温度。

T W=NDT+17℃图2.2.3 焊缝金属与母材强度匹配与NDT关系示意2.2.4 焊接材料选用原则a)焊缝金属力学性能与母材性能等强匹配,其他性能也不应低于母材相应要求。

或力学性能与其他性能满足设计文件要求;b)合适的焊接材料与合理的焊接工艺相配合,以保证焊接接头性能在经历制造工艺过程后,还满足设计文件规定和服役要求;c)应掌握焊接材料的焊接性能,用于压力容器的焊接材料应有焊接试验或实践基础。

2.2.5 药芯焊丝不推荐、不反对扩散氢含量高,冲击韧性低,达不到压力容器焊接材料技术要求。

2.3 预热2.3.1 影响预热温度的影响因素2.3.2 推荐的预热温度都是最低温度。

2.3.3 NB/T 47015规定了预热温度范围,但都没有规定加热范围。

2.4 后热a)后热作用大,但后热规范在各国标准中都鲜有规定。

NB/T 47015中规定:后热温度一般为200~350℃,保温时间与后热温度,焊缝金属厚度相关,一般不少于30min;b)对于低合金高强度钢,铬钼钢而言,不是后热温度越高越好,而是要控制后热温度不能超过热影响区中的过热区冷却时马氏体转变终结温度Mf。

(16MnR Mf≈260℃~270℃,18MnMoNb Mf≈240℃2 ¼Cr-1Mo≈280℃~290℃)否则得不到韧性较高回火马氏体,而是富集着氢的马氏体。

2.5 焊后热处理2.5.1 焊后热处理特点a)焊后热处理的整体性、一次性及终结性;b)焊后热处理的质量是规范保证的,各种检测都有局限性;c)焊后热处理实践性极强,关键工艺靠经验,没有焊后热处理工艺验证方法。

2.5.2 焊后热处理管理薄弱a)焊后热处理单位没有资质,人员没有资格;b)没有焊后热处理专用标准,更没有焊后热处理如何做的标准;c)有工程承包资质的单位不进行热处理,专业热处理单位没有承包资质。

2.5.3 焊后热处理过程不规范a)加热设备不规范,设备无标准;b)测温:位置、数量、连接方法;c)记录:不能区分每个测温点的数值;d)监管不到位。

2.5.4 NB/T 47015中焊后热处理的规定2.5.4.1 焊后热处理厚度a)确定需要焊后热处理因素之一和最少保温时间的唯一因素是焊缝厚度而不是母材厚度;b)应按未经焊后热处理的压力容器或零部件中最大焊后热处理厚度,作为焊后热处理计算厚度。

2.5.4.2 焊后热处理最低保温温度和最少保温时间a)最低保温温度:NB/T 47015中表5、表6;b)最短保温时间:球罐,见图2.5.4.2.图2.5.4.2 常用的两种加热装置2.5.4.3 局部焊后热处理图2.5.4.3 局部焊后热处理各区示意图2.5.4.4 温度测量a)测温仪表,测温点,热电偶的连接;b)测温应当连续自动记录,图表上应能区分每个测温点的数值。

2.5.4.5 焊后热处理工艺a)NB/T 47015中4.6.1.2只是基本要求;b)应按每件产品编制焊后热处理工艺卡。

2.6 焊接返修2.6.1 焊接返修对焊接质量的影响a)对焊接接头力学性能影响实际上是对热影响区中粗晶区影响,模拟6次返修,13次热循环,4次实际返修试验;b)试验结果2.6.2 焊接返修的焊后热处理(三)NB/T 47014承压设备焊接工艺评定3.1 正确认识承压设备焊接工艺评定3.1.1 焊接工艺评定与承压设备焊接工艺评定焊接工艺评定:为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。

承压设备焊接工艺评定:为使焊接接头的力学性能、弯曲性能或堆焊层的化学成分符合规定,对预焊接工艺规程进行验证性试验和结果评价的过程。

3.1.2 承压设备焊接工艺评定的目的:a)对接焊缝和角焊缝的焊接工艺评定是保证焊接接头的力学性能(限抗拉强度、冲击韧性和弯曲性能)。

b)堆焊工艺评定:保证堆焊层的化学成分。

c)换热管与管板的焊接工艺评定是保证焊接接头力学性能;焊接工艺附加评定是保证焊脚尺寸。

3.1.3 重新评定焊接工艺的判断准则和焊接工艺评定试件的检验,都是围绕焊接接头力学性能,堆焊层化学成分和焊脚尺寸而来。

3.1.4 承压设备焊接工艺评定的基础金属材料的焊接性能是承压设备焊接工艺评定基础。

研究焊接性能目的是为了解决材料如何焊接问题;但不能回答,当焊接工艺因素改变后焊接接头的使用性能如何改变的问题。

3.1.5 承压设备焊接工艺评定分类对象3.1.5.1 焊接接头的性能是由焊缝的焊接工艺决定的,焊接工艺评定试件的分类对象是焊缝而不是焊接接头,见图3.1.5图3.1.5 对接焊缝试件、角焊缝试件3.1.5.2 焊接工艺评定与焊工考试试件只规定了对接焊缝试件和角焊缝试件,塞焊缝、槽焊缝和端接焊缝目前都没有在标准中规定。

3.1.6 需要着重说明的几个问题3.1.6.1 焊接工艺评定作用:(1)评定合格的焊接工艺只是确保焊接接头力学性能;(2)焊接工艺评定只是承压设备焊接质量保障体系中的一个环节。