数控磨床进给系统设计

- 格式:doc

- 大小:596.76 KB

- 文档页数:12

精密数控磨床的总体结构设计1.1 总体方案拟定磨床总体方案,包括以下三方面的内容:(1)调查分析;(2)工艺分析;(3)磨床总体布局。

1.2调查分析调查分析主要包括:(1)对加工对象的了解;(2)对使用要求与制造条件的了解;(3)对同类及类同设备的了解。

1.3加工对象加工对象是主轴箱上两个同轴轴承孔,2.1.1工件材料:孕育铸铁。

2.1.2 使用要求与制造条件本课题所要解决的关键问题是主轴箱上两个同轴轴承孔的超精密加工。

要求所加工的轴承孔的技术参数能达到:(1)圆柱度:0.002mm;(2)圆度:0.002mm;(3)平直度:0.002mm。

磨床的制造运用数控技术,现代测试手段,微量进给软件补偿技术,从而使精密机械设计达到所要求的精度。

2.1.3 同类及类同设备加工工艺方案工艺方法对磨床的结构和性能的影响很大,工艺方法的改变常导致磨床的运动、传动、布局、结构、经济效果等方面的一系列变化。

常用的内孔加工方法主要有:切入式磨削、单油石磨削、多油石磨削。

切入式磨削切入式磨削: 将磨头沿轴向进入工件被加工孔。

一般数控加工机床是采用轴向加工方式,直接切入工件的表面。

采取切入式磨削方式的加工工艺方案如图所示。

砂轮回转,工件安装在工作台上,在加工时回转。

砂轮的径向进给(Fr)靠工作台沿X方向位移实现,上面的孔及上端面加工好后,砂轮通过在垂直方向上的移动,继续加工下面的孔及下端面。

工件一次安装,以保证精度。

2.2.2 单油石磨削单油石磨削: 将1块油石沿轴向进入工件被加工孔。

数控加工机床是采用轴向加工方式,油石与工件内孔相接触,通过数控系统控制磨削部件内孔表面的质量。

采取单油石磨削的加工工艺方案如图所示。

油石并不回转,而是做往复直线运动,工件安装在工作台上,在加工时随工作台一起回转。

油石的径向进给靠拖板的水平方向位移实现,以此来带动工作台上的工件,上面的孔及上端面加工好后,油石通过垂直方向上的移动,继续加工下面的孔及下端面。

数控机床设计原则和外观要求数控机床的进给系统是由伺服电机驱动,通过滚珠丝杠带动刀具或工件完成各坐标方向的进给运动。

为确定进给系统的传动精度和工作稳定性,在设计机械装置时,以低摩擦、低惯量、高刚度为原则,实在措施有:1、通过消隙装置齿轮、丝杠、联轴器的传动间隙;2、对滚动导轨和丝杠预加载荷,预拉伸。

数控机床的外观大都采纳线型简洁的板块组合式全封闭防护罩,配备有现代特征的集操作、显示、掌控于一体的操作面板,淘汰了一般机床各种操作手柄、手轮和线型多而杂零散的多面型表面形态。

防护罩可防止高压、大流量冷却液及铁屑飞溅、削减粉尘入侵,隔音降噪,有利于机床的精度保持和环境保护,体现了机、电、液一体化的特点;的数控数显装置;对机床的精度和刚度使用的性、防护性及环保等有严格要求;采纳标准的刀具系统及安装位置正确的自动换刀装置;采纳整套商品化、标准化的新型配套件、自动排屑、润滑和冷却装置等。

3、采纳大扭矩、宽调速的伺服电机直接与丝杠相联接,缩短和简化进给传动链;4、依人机工程学宜人性原则设计的桌面式或悬挂式数控操作面板,是机床与操联系和信息交流的界面,指示灯、按钮、按键排列的设计,既适合人的操作特性,又利于人机间的协调与交流,通过视觉良好的键面颜色,标准化的象形符号,能精准反映和传递两者间的信息。

另外,采纳触摸屏操作使得人机界面加友好,加工过程的动态实时显示,使加工过程加直观,操作加简单。

数控装置,是数控机床的核心,包括硬件(印刷电路板、CRT显示器、键盒、纸带阅读机等)以及相应的软件,用于输入数字化的零件程序,并完成输入信息的存储、数据的变换、插补运算以及实现各种掌控功能。

驱动装置,他是数控机床执行机构的驱动部件,包括主轴驱动单元、进给单元、主轴电机及进给电机等。

他在数控装置的掌控下通过电气或电液伺服系统实现主轴和进给驱动。

当几个进给联动时,可以完成定位、直线、平面曲线和空间曲线的加工。

辅佑襄助装置,指数控机床的一些的配套部件,用以数控机床的运行,如冷却、排屑、润滑、照明、监测等。

摘要磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。

磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。

磨床的种类很多,按其工作性质可分为:外围磨床、内圆磨床、平面磨床,工具磨床以及一些专用磨床。

如螺纹磨床、球面磨床、花键磨床、导轨磨床与无心磨床等。

导轨磨床就是一种按照工作性质划分出来的磨床。

本文主要是对导轨磨床进行设计与研究。

关键词:导轨磨床,磨床,磨床设计AbstractThe grinder can process a variety of surfaces, such as inner, outer cylindrical surface and a conical surface, plane, tooth profile of involute spiral surface and various surface, forming surface. The grinder can be hogging machining, rough machining, finish machining and ultra precision machining, can be a variety of high hard, superhard materials processing, can also be grinding tool and cutting process, a very wide range of.The grinder can process a variety of surfaces, such as inner, outer cylindrical surface and a conical surface, plane, tooth profile of involute spiral surface and various surface, forming surface. Grinder of many types, according to the nature of their work can be divided into: external grinder, internal grinder, surface grinder, grinding machine tools and some special grinding machine. Thread grinder, grinding machine, such as spherical spline grinding machine, grinder and centerless grinder. Rail grinding machine is a kind of according to the nature of the work out of the grinder.This paper is mainly about the design and research of guideway grinder.Key Words:Rail grinding machine, grinding machine, grinding machine design目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)1.1 国内外研究现状 (1)1.2 磨床的现状及其发展趋势 (2)1.3论文研究的主要内容 (2)第2章数控龙门导轨磨床总体方案设计 (4)2.1 机床的设计要求 (4)2.2 设计方案 (4)2.2.1 机械部分设计 (4)2.2.2 数控系统选型 (5)2.3 本章小节 (6)第3章机床主轴箱的设计 (7)3.1 主轴箱的设计要求 (7)3.2主传动系统的设计 (7)3.2.1 主传动功率 (7)3.2.2 驱动源的选择 (8)3.2.3 转速图的拟定 (8)3.2.4传动轴的估算 (10)3.2.5齿轮模数的估算 (11)3.3主轴箱展开图的设计 (12)3.3.1设计的内容和步骤 (12)3.3.2 有关零部件结构和尺寸的确定 (12)3.3.3 各轴结构的设计 (15)3.3.4 主轴组件的刚度和刚度损失的计算 (16)3.4 零件的校核 (17)3.4.1齿轮强度校核 (17)3.4.2传动轴挠度的验算 (18)3.5 本章小节 (19)第4章主轴系统设计及计算 (26)4.1 主轴系统结构设计的原则 (26)4.2主轴部件精度 (26)4.3主轴部件结构 (27)4.4传动方案设计 (27)4.5主轴材料的选择 (28)4.6 主轴参数设计 (31)4.7 主轴组件的刚度计算 (33)4.7 主轴强度计算 (36)4.8 带传动设计 (38)4.9 联轴器设计 (38)4.10 伺服电动机的选择 (39)第5章周边磨头的动力参数进行设计计算 (41)5.1 砂轮架设计的基本要求 (41)5.2 主轴旋转精度及其提高措施 (41)5.3 主轴轴承系统的刚性 (41)5.4 砂轮架主轴初步设计 (41)5.5 主轴刚度校核 (42)5.6 动静压轴承 (43)5.7 传动装置设计 (44)第6章磨头垂直滑板滚珠丝杠副及其支撑方式设计 (50)6.1 对磨头垂直滑板滚珠丝杠副及其支撑方式的基本要求 (50)6.2 磨头垂直滑板滚珠丝杠副及其支撑方式系统的设计要求 (51)6.3滚珠丝杠的选择 (52)P (52)6.3.1 滚珠丝杠副的导程h6.3.2 滚珠丝杠副的载荷及选丝杠 (52)6.4同步齿形带的选择 (54)6.5伺服电机的选择 (54)6.6 滚珠丝杠副的安全使用 (55)6.6.1 润滑 (55)6.6.2 防尘 (56)6.6.3使用 (56)6.6.4 安装 (56)6.8 本章小节 (57)第7章床身、横梁导轨和工作台 (58)7.1 床身结构 (58)7.1.1 对床身结构的基本要求 (58)7.1.2 床身的结构 (59)7.2 导轨 (61)7.2.1 导轨的润滑与防护 (61)7.2.2 导轨的安装调整 (61)7.3 工作台 (62)7.4 本章小节 (62)第8章控制系统大体设计数控系统设计 (63)8.1 概述 (63)8.2 确定硬件电路总体方案 (63)8.3 接口,即I/O 输入/输出接口电路 (64)8.4 数控系统硬件框图 (64)8.4.1 主控制器CPU的选择 (64)8.4.2 程序存储器扩展 (65)8.4.3 数据存储器的扩展 (65)8.4.4 I/O口扩展电路设计 (65)8.4.5 键盘,显示接口电路 (68)8.4.6 8031与控制电机与电液阀8255A的联接其它辅助电路设计 (69)8.4.7 步进电机驱动电路 (69)参考文献 (71)致谢 (72)附录:第1章绪论1.1 国内外研究现状20世纪人类社会最伟大的科技成果是计算机的发明与应用,计算机及控制技术在机械制造设备中的应用是世纪内制造业发展的最重大的技术进步。

数控铲磨床纵向进给系统的设计摘要铲磨床是滚刀、成型铣刀等复杂刀具的精加工机床。

由于传统铲磨床加工精度下降、生产效率低,工人劳动强度大,本设计对传统铲磨床的纵向进给机构进行数控化改造来改善其上述不足之处。

通过对目前工厂中传统的铲磨床进行研究,参考数控机床的相关文献,了解铲磨床纵向进给部分的工作原理,并深入分析铲磨床在加工的过程中各个零部件的受力情况,按寿命计算选择了丝杠的尺寸规格,并校核了额定动载荷、传动效率、刚度,最终选择了汉江机床厂生产的滚珠丝杠。

通过对主轴受力的分析选择了用推力球轴承承受轴向力,用深沟球轴承承受径向力的形式。

导轨的选取参考了汉江机床厂生产的滚动导轨,对导轨的寿命以及额定载荷进行了校核,均能满足要求。

电机根据滚珠丝杠的导程计算出的最高转速,和传动过程中的最大转矩选取了富士公司的伺服电机并对转动惯量进行了校核。

由于采用了闭环系统,在查阅了光栅尺的相关参数后,选择FAGOR公司的光栅尺能使在规定的行程内定位分辨率达到要求。

通过上述设计实现了铲磨床纵向进给系统的数控化改造,满足了加工精度的要求,具有加工稳定可靠,效率高等优点。

关键词: 数控铲磨床;纵向进给系统;精加工;闭环系统数控铲磨床纵向进给系统的设计Design of Longitudinal Feed System of CNC ReliefGrinding MachineAbstractCNC relief grinding machine is a complex tool finishing machine for hobbing cutter, formed mill cutter. Because traditional relief grinding machine’s ac curacy and production efficiency is low, the workers labor intensity is too big .The purpose of the numerical control reformation for the longitudinal feed system of traditional relief grinding machine is to improve the performance.After the traditional relief grinding machine had been researched in the factory at present, and reference related literature of CNC machine tools, The longitudinal feed part of relief grinding machine of working principle, and in-depth analysis of relief grinding machine in the process of machining force situation of every parts and components.According to the life of screw,chosed the size of screw. And checked the dynamic load rating, transmission efficiency, stiffness. Ultimately chose the ball screw produced by Hanjiang Machine Tool Factory . Through the analysis of the force acting on the spindle. A thrust ball bearing under axial force had been chosed, and a deep groove ball bearings bear radial force. With reference to the rolling guide produced by Hanjiang Machine Tool Factory, and calculating the life of rail and rated load, All parameters of guide can satisfied the requirements. According to the highest speed of the motor which is calculated according to the lead of ball screw and maximum torque of transmission process, The servo motor Fuji Corp had been chosed. And the moment of inertia is checked. Due to the adoption of the closed-loop system, the related parameters of grating ruler lookup, The grating ruler produced by FAGOR company had been chosed, which can satisfied that Positioning resolution meet the requirements stipulated in the distance.Through the design , Implementation of the NC transformation of relief grinding machine longitudinal feed system, It meet’s the requirement of processing precision , and the processing is stable and reliable, high efficiency.Key words:CNC relief grinding machine; Longitudinal feed system; Finish machining;Closed loop system目录1绪论 (1)1.1概述 (1)1.2数控机床的优点 (2)1.3数控机床的组成 (2)2总体方案设计 (6)2.1机床的运动关系 (6)2.2传动方案的设计 (6)2.2.1丝杠的选型及支撑方式的设计 (6)2.2.2检系统的选取 (7)2.2.3导轨的选定 (7)2.2.4丝杠和电机连接零件的选取 (8)2.2.5轴承类型的选取 (8)3进给伺服系统机械部分计算与校核 (9)3.1滚珠丝杠螺母副的计算和选型 (9)3.1.1额定动载荷 (9)3.1.2传动效率校核 (11)3.2轴承的计算和选型 (11)3.2.1推力球轴承的选型 (11)3.2.2深沟球轴承的选型 (12)3.3丝杠的刚度和稳定性校核 (13)3.3.1丝杠的刚度校核 (13)3.3.2稳定性校核 (14)3.4导轨的计算和选型 (14)3.4.1滚动直线导轨副行程长度的寿命 (14)3.5伺服电机的计算和选型 (15)3.5.1电机转速的选取 (16)3.5.2电机转矩的计算 (16)3.5.3转动惯量的校核 (17)3.6编码器的选型 (18)4 进给系统机械部分结构设计 (19)4.1进给伺服系统装配图的设计 (19)4.2安装过程中应注意的问题 (19)5总结 (21)参考文献 (22)致谢 (23)毕业设计(论文)知识产权声明 (24)毕业设计(论文)独创性声明 (25)1 绪论1.1概述我国目前机床总量为380万余台,而其中数控机床总数只有11.34万台,这说明我国机床数控化率不到3%。

毕业设计开题报告_数控外圆磨床砂轮架及进给机构一、选题背景与意义随着现代制造业的快速发展,数控技术已成为提升生产效率、保证产品质量的关键所在。

数控外圆磨床作为高精度加工设备,在机械零件制造领域发挥着重要作用。

砂轮架及进给机构作为数控外圆磨床的核心部件,其性能直接影响加工精度和效率。

因此,开展数控外圆磨床砂轮架及进给机构的设计研究,对于提升我国制造业的整体水平具有重要意义。

当前,国内外对数控外圆磨床的研究主要集中在整体结构设计、控制系统优化等方面,而对砂轮架及进给机构的专项研究相对较少。

因此,本选题旨在针对数控外圆磨床砂轮架及进给机构进行深入研究,通过优化设计和改进制造工艺,提高砂轮架及进给机构的精度和稳定性,为提升数控外圆磨床的整体性能提供技术支持。

二、研究目标及内容(一)研究目标本毕业设计的研究目标主要包括:1. 深入了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平;2. 分析现有砂轮架及进给机构存在的问题和不足;3. 提出针对性的优化设计方案,提高砂轮架及进给机构的精度和稳定性;4. 完成优化设计方案的仿真分析和实验验证,确保优化效果的有效性。

(二)研究内容本毕业设计的研究内容主要包括以下几个方面:1. 数控外圆磨床砂轮架及进给机构的工作原理分析:通过查阅相关文献和资料,了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平,为后续的优化设计提供理论支撑。

2. 现有砂轮架及进给机构问题诊断:通过实地调研和实验测试,分析现有数控外圆磨床砂轮架及进给机构存在的问题和不足,为后续的优化设计提供方向。

3. 优化设计方案制定:根据问题分析结果,提出针对性的优化设计方案。

针对砂轮架,可以从材料选择、结构改进、加工工艺等方面进行优化;针对进给机构,可以从传动方式、驱动系统、控制算法等方面进行改进。

4. 仿真分析与实验验证:利用仿真软件对优化设计方案进行仿真分析,预测优化效果。

同时,搭建实验平台对优化后的砂轮架及进给机构进行实验验证,确保优化效果的有效性。

吉林大学本科毕业设计说明书中文摘要数控导轨磨床MM52160整体采用双柱式龙门框架结构,由床身、工作台、立柱、横梁、滑板、磨头等主要部件组成。

M52160的主运动是周边磨头、万能磨头带动砂轮的旋转运动。

机床的纵向进给由液压系统驱动工作台运动来实现,床身、工作台为双V型自定位导轨,提高了工作台运动的直线性。

其中一条导轨体是横向可浮动的,补偿了由于导轨副运动摩擦发热而引起的导轨中心距的变化。

水平和垂直方向的进给均由伺服电机通过滚珠丝杠螺母副驱动执行元件(横滑板和垂直滑板)运动来完成。

该机床的控制系统采用主从式模块化控制结构,微机作为中央控制器,实现对进给系统控制模块、主运动速度控制模块、以及辅助系统的集中控制管理。

进给系统的控制由PLC来完成。

关键词数控导轨磨床整体结构控制系统外文摘要Title The design of Numerical control guideway grinderAbstractNumerical control guideway grinder MM52160 is formed of body section, workbench, upright column, beam, sliding plate and grinding head . The1外文摘要rotational movement of the periphery grinding head and the universal grinding head is the primary motion of this numerical control guideway grinder. The longitudinal feed is realized by the hydraulics system. The workbench is driven by a hydraulics cylinder. There are two V-mode piece of guideway on the workbench ,one of which is relocatable. So the straightness of the longitudinal feed is greatly advanced. And the same time , it can compensate the variatio n of the guideway’s center distance caused by friction fever. The feed movement on both horizon and vertical direction is completed by sliding plate and ball screw driven by A.C servo-actuator . The control system of this numerical control guideway grinder adopts master-slave mode and modular control structure. As a central control unit, the microcomputer centralized control and supervise the input system control module, the primary motion velocity control module, as well as the subsystem. The input system control module is controlled by a programmable logic controller. The velocity of primary motion is changed by transducer.Keywords numerical control guideway grinder structurecontrol system2吉林大学本科毕业设计说明书目录1 引言 (4)2 机床总体方案及主要参数确定 (5)2.1 机床总体方案 (5)2.2 机床主要参数确定 (7)3 周边磨头部件设计 (7)3.1 运动和动力参数计算 (7)3.2 周边磨头主轴部件设计计算 (8)3.3 周边磨头垂直滑板设计计算 (18)4 床身工作台设计 (20)4.1 床身工作台总体尺寸确定 (20)4.2 床身工作台导轨设计 (20)5 控制系统设计 (22)5.1 控制对象的描述 (22)5.2 总体控制方案确定 (23)5.3 电气控制系统硬件的选择 (24)5.4 控制系统程序设计 (26)毕业设计总结 (33)致谢 (34)参考文献 (34)附录 A (36)3第一章引言1 引言近些年来,随着机械工业在我国的迅猛发展,被称为工作“母机”的金属切削机床也有了前所未有的进步。

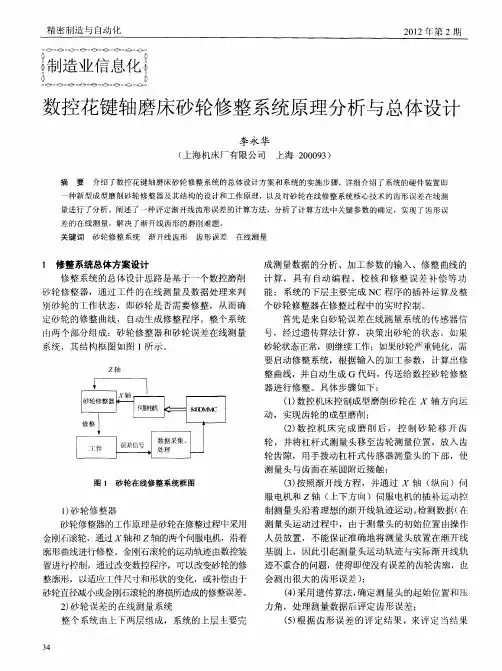

0 引言数控机床主要由数控系统、伺服驱动系统、切削驱动装置和机床本体等组成,如图1所示。

其中,作为核心单元的数控系统主要由AM623多核处理器、存储器、输入、输出和复杂可编程逻辑器件(complex programmable logic device,CPLD)等组成。

对于经济型和普及型数控机床,数控系统通常采用单微处理器和脉冲式伺服接口形式,而对于高端数控机床一般采用高性能多微处理器和高速现场总线的硬件架构。

为了满足对磨床的高精度、高速度和实时性等要求,本文基于“AM623+CPLD”的硬件架构,移植RT-Linux实时操作系统,开发数控磨床加工的功能模块,设计了一款开放程度高、性能优越、可移植性好的嵌入式数控系统,并应用于实际磨床产品。

图1 数控机床组成1 数控系统硬件设计ARM微处理器不仅中断资源丰富,而且多任务调度能力强。

目前采用嵌入式数控系统方案,主要以ARM架构微处理器AM623为控制核心,辅以CPLD的逻辑处理能力,从而满足数控系统的高速实时数据处理及接口数据交换的需求。

如图2所示,“AM623+CPLD”双核心架构的嵌入式数控系统主要由AM623和CPLD核心电路模块、存储模块、供电电源模块、网络通信模块、编码输入/输基于AM623的磨床数控系统开发及应用Development and application of CNC system based on AM623 for grinding machine李丽颖1 汪木兰1 张 华2 金应威11.南京工程学院江苏省先进数控技术重点实验室,江苏 南京 2111672. 南京达风数控技术有限公司,江苏 南京 211167摘要:随着嵌入式微处理器和数控技术的快速发展,基于单片机的传统型数控系统需要提档升级,单任务的汇编语言程序需要移植到多任务的实时操作系统。

根据用户数控磨床的研发需要,基于AM623微处理器,辅以复杂可编程逻辑器件(complex programmable logic device,CPLD)构建了数控系统的硬件平台,在RT-Linux实时操作系统中移植了数控磨削功能模块。

导读:G代码是数控程序中的指令,G22------半径尺寸编程方式,G220-----系统操作界面上使用,G23------直径尺寸编程方式,G230-----系统操作界面上使用,G75------返回编程坐标零点,G76------返回编程坐标起始点,说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置,(2)所有编程轴同时以参数所定义的速度移动,当某轴走完编程值便停止,(3)不运动的坐标无G代码是数控程序中的指令。

一般都称为G指令。

代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G53,G500-设定工件坐标系注销G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G60------准确路径方式G64------连续路径方式G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点)G75------返回编程坐标零点G76------返回编程坐标起始点G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G94------进给率,每分钟进给G95------进给率,每转进给G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

第一章、数控机床进给系统概述数控机床伺服系统的一般结构如图图1-1所示:图1-1数控机床进给系统伺服由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。

1.1、伺服系统对伺服电机的要求(1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min或更低速时,仍有平稳的速度而无爬行现象。

(2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。

一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。

(3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。

电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。

(4)电机应能随频繁启动、制动和反转。

随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。

使伺服控制技术从模拟方式、混合方式走向全数字方式。

由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。

数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。

数控车床的进给传动系统一般均采用进给伺服系统。

这也是数控车床区别于普通车床的一个特殊部分。

1.2、伺服系统的分类数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反馈环节等组成。

驱动控制单元和驱动元件组成伺服驱动系统。

机械传动部件和执行元件组成机械传动系统。

检测元件与反馈电路组成检测系统。

进给伺服系统按其控制方式不同可分为开环系统和闭环系统。

闭环控制方式通常是具有位置反馈的伺服系统。

根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。

半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。

前者把丝杠包括在位置环内,后者则完全置机械传动部件于位置环之外。

全闭环系统的位置检测装置安装在工作台上,机械传动部件整个被包括在位置环之内。

开环系统的定位精度比闭环系统低,但它结构简单、工作可靠、造价低廉。

由于影响定位精度的机械传动装置的磨损、惯性及间隙的存在,故开环系统的精度和快速性较差。

全闭环系统控制精度高、快速性能好,但由于机械传动部件在控制环内,所以系统的动态性能不仅取决于驱动装置的结构和参数,而且还与机械传动部件的刚度、阻尼特性、惯性、间隙和磨损等因素有很大关系,故必须对机电部件的结构参数进行综合考虑才能满足系统的要求。

因此全闭环系统对机床的要求比较高,且造价也较昂贵。

闭环系统中采用的位置检测装置有:脉冲编码器、旋转变压器、感应同步器、磁尺、光栅尺和激光干涉仪等。

数控车床的进给伺服系统中常用的驱动装置是伺服电机。

伺服电机有直流伺服电机和交流伺服电机之分。

交流伺服电机由于具有可靠性高、基本上不需要维护和造价低等特点而被广泛采用。

直流伺服电动机引入了机械换向装置。

其成本高,故障多,维护困难,经常因碳刷产生的火花而影响生产,并对其他设备产生电磁干扰。

同时机械换向器的换向能力,限制了电动机的容量和速度。

电动机的电枢在转子上,使得电动机效率低,散热差。

为了改善换向能力,减小电枢的漏感,转子变得短粗,影响了系统的动态性能。

交流伺服已占据了机床进给伺服的主导地位,并随着新技术的发展而不断完善,具体体现在三个方面。

一是系统功率驱动装置中的电力电子器件不断向高频化方向发展,智能化功率模块得到普及与应用;二是基于微处理器嵌入式平台技术的成熟,将促进先进控制算法的应用;三是网络化制造模式的推广及现场总线技术的成熟,将使基于网络的伺服控制成为可能。

1.3、主要设计任务参数车床控制精度:0.01mm(即为脉冲当量);最大进给速度:V max=540mm/min。

最大加工=400mm,工作台及刀架重:110㎏;最大轴,向力=160㎏;导轨静摩擦系数=0.2;直径为Dmax行程=1280mm;步进电机:110BF003;步距角:0.75°;电机转动惯量:J=1.8×10-2㎏.m2。

第二章、数控车床纵向进给系统传动的方案设计数控机床进给驱动对位置精度、快速响应特性、调速范围等有较高的要求。

实现进给驱动的电机主要有三种:步进电机、直流伺服电机和交流伺服电机。

目前,步进电机只适应用于经济型数控机床,直流伺服电机在我国正广泛使用,交流伺服电机作为比较理想的驱动元件已成为发展趋势。

数控机床的进给系统当采用不同的驱动元件时,其进给机构可能会有所不同。

电机与丝杠间的联接主要有三种形式,如图2-1所示。

2.1、带有齿轮传动的进给运动数控机床在机械进给装置中一般采用齿轮传动副来达到一定的降速比要求,如图2-1a)所示。

由于齿轮在制造中不可能达到理想齿面要求,总存在着一定的齿侧间隙才能正常工作,但齿侧间隙会造成进给系统的反向失动量,对闭环系统来说,齿侧间隙会影响系统的稳定性。

因此,齿轮传动副常采用消除措施来尽量减小齿轮侧隙。

但这种联接形式的机械结构比较复杂。

(c)(a)(b)图2—1 电机与丝杠间的联接形式2.2、经同步带轮传动的进给运动如图2-1b)所示,这种联接形式的机械结构比较简单。

同步带传动综合了带传动和链传动的优点,可以避免齿轮传动时引起的振动和噪声,但只能适于低扭矩特性要求的场所。

安装时中心距要求严格,且同步带与带轮的制造工艺复杂。

2.3、电机通过联轴器直接与丝杠联接如图2-1c)所示,此结构通常是电机轴与丝杠之间采用锥环无键联接或高精度十字联轴器联接,从而使进给传动系统具有较高的传动精度和传动刚度,并大大简化了机械结构。

在加工中心和精度较高的数控机床的进给运动中,普遍采用这种联接形式。

根据进给系统的要求及设计要求,选择带有齿轮传动的进给运动,选用最佳降速比,可以提高机床的分辨率,并使系统折算到驱动轴上的惯量减少;尽量消除传动间隙,减少反向死区误差,提高位移精度等。

第三章、运动设计3.1、降速比计算功率步进电动机型号为110BF003,其主要技术参数为最大静转矩为7.84N m •,步距角0.75°,电机转动惯量:J =1.8×10-2 ㎏.m 2;快速空载启动时电动机转速500/min r 。

进给传动链的脉冲当量0.01/mm P δ=.选滚珠丝杠的螺距为12mm.由0.7512 2.53603600.01S i θδ⨯===⨯ (3—1) 式中 θ ——步进电动机的步距角δ ——脉冲当量,mm S ——丝杠螺距, mm 3.2、减速齿轮的确定选择一级减速器,选齿轮120Z =,250Z =,模数2m mm =,齿宽20b mm =。

选择斜齿轮调隙,齿轮的参数如表3—1。

3—1齿轮参数表第四章、丝杠螺母机构的选择与计算已知条件:工作台及刀架重:110㎏,所以重量为9.81101078G N =⨯=最大行程:1280mm ,失动量:0.01mm δ=,工作台最高速度:max 5/min v m = 查表选择丝杆预期寿命: 15000h L =小时 , 摩擦系数0.2μ=。

则导轨的静摩擦力F O 。

0.21078215.6O F G N μ==⨯= (4—1)最大轴向负载0max 1609.81568F N =⨯=4.1、动载强度计算当转速10/min n r >时,滚珠丝杠;螺母的主要破坏形式是工作表面的疲劳点蚀,因此要进行动载强度计算,其计算动载荷()Cc N 应小于或等于滚珠丝杆螺母副的额定动负荷,即c d H eq r C f F F =≤ (4—2)式中 d f ——动载荷系数,见表3 —1; H f ——硬度影响系数,见表3-2; eq F ——当量动负荷,N;r F ——滚珠丝杠;螺母副的额定动负荷,N ; 'T ——寿命,以610r 为一个单位。

660'10neqTT =(4—3) 式中 T ——使用寿命,h ;按设计机床要求取T=15000h N ——循环次数:eq n ——滚珠丝杠的当量转速,r/min 。

1000max 10005416.67/min 12eq V n r S ⨯=== (4—4) 代入上式得666060416.6715000'3751010neqT T ⨯⨯=== (4—5)表4-1 动载荷系数d f表4-2 硬度影响系数H f 、'H f当工作载荷单调连续或周期行单调连续变化时,则00max21117.23eq F F F N +≈= (4—6) 式中 0F 0max F ——最大和最小工作载荷,N 。

查表4—1 4—2取d f =1.5 H f =1.56代入上式得1.5 1.561117.218851.9918.85c d H eq N KNC f F ⨯⨯==== (4—7)4.2、静强度计算当转速10/min n r ≤时,滚珠丝杠螺母的主要破坏形式为滚珠接触面上产生较大的塑性变形,影响正常工作。

因此,应进行静强度计算,最大计算静载荷0()c F N 为0max 'c d H or F f f F F =≤ (1—10)式中 'H f ——硬度硬度影响系数,见表5—2;取'H f =1.67.0r F ——滚珠丝杠螺母副的额定静负荷,N 。

代入得0max ' 1.5 1.5615683669c d H F f f F N ==⨯⨯= (4—8)根据计算额定动负载荷和额定静负荷初选滚珠丝杠副型号为50125CBM -。

其基本参数为公称直径050d mm =,导程12S mm =,滚珠直径7.144Dw mm =。

额定动负荷39348Ca N =,额定静负荷0108290r F N =。

动载荷与静载荷载均满足要求。

4.3、临界转速校核对于高速长丝杠有可能发生共振,需要算其临界转速,不会发生共振的最高转速为临界 转速(/min).c n r22229910c cf d n L = (4—9)20 1.2wd d D =- (4—10)式中 ——临界转速计算长度,m ;——丝杠支撑方式系数。

两端固定时, 代入数据得20 1.250 1.27.14441.427w d d D mm=-=-⨯=2222224.730.041991099105548.3/min1.28c c f d n r L ⨯===远远小于其最大速度,故临界转速满足。

4.4、额定寿命的校核滚珠丝杠的额定动载荷39348a C N =,已知其轴向载荷max 1568a a F F N ==,滚珠丝杠的转速max 416.67/min n n r ==,运转条件系数 1.2w f =,则有3636639348()10()109145101568 1.2a a w C L r r F f =⨯=⨯=⨯⨯ (4—11) 69145103657996060416.67h L L h h n ⨯===⨯ (4—12) 滚珠丝杠螺母副的总工作寿命36579915000h L h h =≥,故满足要求。