SQE面试常见问题

- 格式:doc

- 大小:16.00 KB

- 文档页数:3

SQE面试常见的问题1. 你认为成为优秀供应商管理品质工程师(SQE)的基本条件有哪些?SQE工作职责介绍2. SQE工作的重点、难点是什么?3. CPK, PPK, MSA, SPC, APQP, FMEA简要介绍;4. PPAP是什么?PPAP包括那些内容?Control plan包括那些内容?5. 如何处理独家供应商?6. 如何现场审核供应商?7. 请制作现场审核时间安排表.8. SQE应用哪些统计工具? 熟悉minitab吗?9. 对于供应商不接受的退货如何处理?10. 供应商不同意的现场审核不合格项怎么办?11. 如何面对屡教不改的供应商?12. SQE如何处理好与供应商、公司采购部、IQC三者之间的关系?13. 你是否对本公司产品所用元器件的生产的流程和产品工艺熟悉?14. SQE除了良好的基本技术外,还需要哪些技能或素质?(良好的沟通能力不断的自我提升能力)15. 说说你认为最得意的一件事出来,为什么?16. 你对品质差的供应商是如何进行处理的,效果如何?17. 你认为稽核供应商哪些方面最重要?18. 对供应商应该采用什么样的方式来管理19. 针对多品种少批量的供应商你如何处理?20. 怎样提升作坊式的供应商能力?21. 你是如何在供应商与公司之间做到公正公平的?22. 你在看供应商的系统会按照checklist一条条看吗?23. 你在看供应商系统时有视觉疲劳吗?24. 你在看供应商系统发现问题时有成就感吗?25. 你看制程会专注于SOP吗?26. 你会关注制程特性还是产品特性,还是兼顾?27. 供应商的SPC你会看吗?怎么判断好坏?28. 无论什么产品的制程你都可以看吗?29. 是不是看制程只剩下制程的概念,不论电的还是机械的产品?30. 你评价一个供应商需要多长时间?碰到过的最困难的事是什么?。

sqe面试技巧sqe面试技巧1工作职责:1.作为一个SQE,你能简洁介绍一下你的工作职责吗?2.针对供应商质量问题,在实际工作中你是如何解决的,举1,2个例子说明?3.如何综合全面的管理和评估供应商的质量,你有社么方式和方法?4.如何持续的改善供应商的质量,你运用社么样的方法来实现?5.针对新的供应商,你是如何导入的?简洁的质量学问:1.你了解FMEA吗,说明O,S,D,RPN是何解释,举例说明FMEA?2.SPC,有那些掌握工具,各使用在何场合,CP,CPK;CPK,PPK 的区分?3.简洁说明ISO9000/TS16949的八大原则?4.举一个例子说明如何完成GRR?5.你对6Sigma有多少了解,概述一下6sigma,举例说明假设检验和DOE.sqe面试技巧2S:谈谈对SQE主要职能职责的理解。

SQE,顾名思义,主要职能就是管控供应商的来料质量,确保其能符合我们的选购需求,保证我们的生产顺当进行。

为了到达这一目标,必需要保证供应商方面生产的稳定,包括良好的质量管控体系,健全的反馈制度和持续改善的力量。

至于怎么去保证,就得看SQE,有没力量发觉他们的潜在隐患并关心他们提升改善。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;其次家,产品质量低于公司的`产品要求,但价格低可接受。

单纯从品质角度,当然是第一家,但往往公司更多考虑本钱是否太高。

因此,这时最好的方法是两家同时引入,实行二八方法,价格高的赐予80%订单(由于另一家的产品质量是不符合产品要求,不行能大量采纳他们的),同时以它的质量标准衡量另外一家供应商,催促其进行改善。

并许诺改善后会逐步把订单向他们转移。

(事实也应当是这样)然后,就该SQE出场了,可以采纳多种方式,包括5why,5W1H 等方式,关心供应商找出质量低的根本缘由。

搜集统计数据(包括供应商内部出货前、来料后及上线生产时),找出不良的分布及规律,并去供应商现场作针对性验证,从人机物法环分别进行分析,确认是process问题还是人为问题,process是硬件问题还是流程设置问题。

1 Can you follow up on the suppliers agreed production process and quality improvements programs? If yes, have you done this before?Yes, of course. All of SQEs should follow up the agreed programs which had been made between us and the suppliers. Furthermore, as a SQE we should catch all of the oppotunities to improve the quality.2 Can you build up a supplier quality audit and quality performance database?Yes, SQE should maintain the qulified suppliers name-list and record the history of audits.3 Can you ongoing work on the suppliers cost / quality / production process improvement programs to gain a win-win situation. If you have experience here, please short explain.Yes, we should build up the win-win relationship with suppliers, price should have the higher priority becuase it is the reason why we could survive. As a result, SQE should have the duty to make sure we achieve the certain quality level at certain cost level.4 How do you deal with the conflict of price and quality? We can get a 15% lower price but then also the quality will get worse. Please short comment.Accept the lower price if we have opportunity to improve the quality. Of course we should reject the low price if we have no chance to achieve the better quality.5 Please describe short what type of supplier relationship actions you can recommend to improve supplier relationship building.win-win realtionship. Suppliers should give us confidence that they will keep the continuous improvement on quality, delivery and technology, etc.6 Please describe short how communication can be improved between the ordering factory in Europe and the supplier in China. Any experience from your present company?At first, set up the time that they could work together like conference call, etc. Then it's better to ask Europe fatory to have one representative to stay in China for a while for new project. Then point a project leader in China factory to handle the communication with Europe.7 Have you been involved in improving the supplier lead-times to the factory? If yes, please short describe what you did ands achieved.No, most of them are handle by buyers.8 Describe short ideas; how we can make sure that we achieve ongoing supplier improvements. SPC+MSA then measure the process well. Then drive the supplier to achieve quality targets continuously.9 Can you be a project manager for international quality and production improvement projects with foreign Danfoss employees as team members?If possilbe yes of course.10 Can you evaluate companies strengths, weaknesses, opportunities and threats and evaluatewhether it is best in class as our supplier? If yes, please short explain some important items to review here.Yes, human resources, equipment resources, the current major customers. The typical products which they have.11 Which quality courses have you attended and how many days did they last?Six Sigma training at Green belt level or black belt level is enough, I think. 3 month or longer.转载请注明出自( 六西格玛品质网 ),本贴地址:/thread-243367-1-1.html1.与供应商确定了产品过程及改进计划后,你能遵照落实吗?如果是,你以前这样做过吗?2.你能建立供应商质量审核和质量性能数据档案吗?3.为取得双赢,你能对供应商的成本/质量/生产工艺提出改进方案吗?如果有,请简要说明。

供应商品质工程师SQE面试十问(16页)工作职责1 作为一个SQE你能简单介绍一下你的工作职责吗2 针对供应商质量问题在实际工作中你是如何解决的举12个例子说明3 如何综合全面的管理和评估供应商的质量你有社么方式和方法4 如何持续的改善供应商的质量你运用社么样的方法来实现5 针对新的供应商你是如何导入的简单的质量知识1 你了解FMEA吗说明OSD RPN是何解释举例说明FMEA2 SPC 有那些控制工具各使用在何场合CPCPKCPK PPK的区别3 简单说明ISO9000TS16949的八大原则4 举一个例子说明如何完成GRR5 你对6Sigma有多少了解概述一下6sigma举例说明假设检验和DOE呵呵以上都是小弟在Interivew过程中经历过的问题当然还有一些专业性的问题基本都是关于产品的问题点Root cause 如何改善比如说注塑成形会产生社么问题原因是设么如何改善等等另外如果你是去欧美企业上面的问题可能都会是英文提问然后英文回答呵呵comSQE你能简单介绍一下你的工作职责吗简单点就是要公司花钱买到好的产品和服务以保证本公司的产品质量SQE就是要监督和辅导供应商达到公司产品质量要求甚至超越公司要求2 针对供应商质量问题在实际工作中你是如何解决的举12个例子说明若公司出现质量问题是供应商来料问题首先要看是新供应商还是一直配合的供应商新供应商就要有针对性了第一要告诉他们我们公司要求及测试要求等还要去现场进行辅导和培训旧的供应商要写改善报告在去现场验证不是很严重可以根据下批来料进行验证举例就不说了3 如何综合全面的管理和评估供应商的质量你有社么方式和方法首先要看是什么产品针对产品电子产品进行分类是五金产品\包材\PCB 还是其它举例五金产品从新供应商导入到正式订单IQC对来料进行评估包括产品质量\交期等以数据进行分析4 如何持续的改善供应商的质量你运用社么样的方法来实现采用软硬兼施的办法一方面要让供应商感觉和你是很好的朋友愿意帮助他们同时要那么去改善产品质量一方面要对有质量问题的供应商进行惩罚但是要注意不要过头5 针对新的供应商你是如何导入的1制作审核清单和com承认样品comcom5审核结果简单的叙述了一下具体细节要靠自己去领悟简单知识就不说了答2本人对SQE的理解为供应商质量管理来料检验标准的制定除了质量管理自身的技术还有供应链管理的知识项目管理的知识在质量体系方面因为要转化为实际的审核过程中相关职能归属仍在不确定中主要看每个公司不同分工以及领导人的决策问题等但我认为做为SQE来说必须具有相当深厚的功底同时必须要有丰富的过程分析和过程控制经验快速解决问题的方法和执行力随着经济的快速发展这些是由越来越短的交货周期来短的产品开发周期来决定因些SQE对于处理供应商品质问题时往往其角色是代表公司处理问题时同时还要兼顾自己公司的产品供应商的物料以及最终交付给客户的产品SQE不仅是一个质量工程师的角色同理担当以及面对公司的复杂状况的一些管理层人员因此SQE又必须善于对外对内的沟通以及利用外资源在处理供应商物料质量问题而进行协调我想这也是SQE必备的条件之一也就是所谓的供应商关系管理吧我个人认为一个优秀的SQE能给到公司承上启下的作用质量与绩效呈水平状态答3 哈LZ阅历一定很深厚Interview有6Sigma GB的难度了呵呵个人毕业后做SQE也已经三年了觉得SQE focus还是在厂商质量管理现在制造业都在Cost Down价格偏宜了但客户要求是越来越高TQRDC说白了物廉价价美的产品不存在老板招你过来就是要解决原材的Quality和原材厂商Service问题的作为衔接厂内与厂商质量的角色个人的沟通能力尤为重要其次是个人掌握的专业知识包括系统面的工具当然还有产品知识和流程俗话说你有几分功力厂商就会回你几分功力所以个人的Sense也是很重要地在充分运用厂商资源管理好厂商前个人的能力是很重要地再次SQE碰到问题一定要有自己的想法要能坚持自己做事的原则逻辑一定要清晰最后个人觉得管理好厂商真的很困难范围也很大怎样管理个人觉得先设定各项指标KPI再运用相关Quality工具报表作Control以达到CIP的目的答4 SQE主要是对供应商的提出改进和帮助的我认为一个好的SQE最主要是把握一个原则就是与供应商互利的双赢我记得在做的时候有一次一个供应商的产品出现了包装上的问题导致所供的针脚老是歪斜给我司的上线造成了影响我马上与他们联系以后特意却了那个公司进行现场审查发现包装现场上有堆积现象针对这一问题在后来的会议上特别强调了要求他们更改包装的方式并提出了一些意见跟踪验证后续产品的该项问题做到告诉他们如何做提供更好的服务给我们公司综合评价的方式有很多啊不定期地看厂做该组供应商的质量反馈及时与他们联系然后从态度工作完成的及时性反馈问题的验证效果等进行评估怎样持续评估的问题相信这些都有一定的流程的规定的可以做一个供应商考核体系新供应商的导入肯定要按照体系文件的规定了样品确认生产实用性工程品质生产共同的介入来引进啊问题1面对供应商8D老是不能及时回复如何处理2面对供应商进料检验老是重复出现同样不良如何处理3面对供应商抱怨退回不良混有制程造成不良如何处理4针对IQC检验员针对同一材料不良判定标准不一致时如何处理针对以上问题各位有何见解谢谢答1老是出现同一不良主要看看问题出现在那是否有能了克服如没有克服能力看贵司下工序是否影响没有影响在看这家供应商与老板的关系是兄弟企业可以特采吗如若就按以下处理了通知采购工程撤销其资格答21面对供应商8D老是不能及时回复如何处理答追讨8D不是你的目的主要是了解供应商针对你反馈的8D的内容内部所做的动作你可以先要求供应商将内部动作先进行说明一步一步指导供应商按照8D的格式去作业当然有条件可以直接到供应商端开检讨会确定8D的回答2面对供应商进料检验老是重复出现同样不良如何处理答这个问题我也经常有面对我一般从2个方面着手1 先了解供应商此问题产生的原因产生此问题的概率不知道你是何行业例如塑胶成型过程中缩水气纹等问题可能不可避免必须以检查入手进行及时发现及时调整机器来控制 2 检查文件的制作上着手本来QC人员全部按照sip进行检查如果SIP都有问题还如何能保证不会产生漏失3面对供应商抱怨退回不良混有制程造成不良如何处理答要求供应商提出抱怨的依据并和供应商一起开会确定供应商造成不良和你们制程造成的不良如何区分确认完成后按照供需互利的原则可以要求供应商派出检查人员协同你们的检查人员一起针对退货部分进行确认可以连续确认几批确认内部是否存在制程造成之不良品如果有内部检讨此部分流出原因针对内部制程可以请内部品质人员协同检讨改善4针对IQC检验员针对同一材料不良判定标准不一致时如何处理答针对此问题直接采用实物教育量化教育的方式加深IQC检查人员的标准判断准确率并按照2次月的比例收集不良良品进行检查漏失率的判定进一步提升IQC检查人员的检标准判断力和检出率1为什么不能及时回复原因不重视能力不足沟通不畅2为什么会有重复不良原因制程无法改善供应商把不良再次塞进来多问几个为什么对症下药是良策须知你还是只是在面试阶段如果都像你这样说的通知采购撤销资格就好了谁都会的事情还要你来做什么请你来当老板通知这个通知那个么答31面对供应商8D老是不能及时回复如何处理---1是否跟催跟催哪个部门哪个人怎么跟催跟催是否有效邮件和传真是不够的电话要紧---28D的投诉是否定义清楚在接收范围内的产品更换投诉很让供应商接受不了---3我通常喜欢每2H跟催一次一般在电子邮件的跟催中会注明几点回复在线等之类的词语作为SQE你要清楚supplier为什么不回报告是厂商能力不够找不到原因还是别的原因厂商出现同样问题首先你要知道为什么会出现同样的问题你如何去辅导厂商改善如果出现同样的问题就换供应商那么SQE的价值从何体现3面对供应商抱怨退回不良混有制程造成不良如何处理4针对IQC检验员针对同一材料不良判定标准不一致时如何处理这2个问题属于公司管理及检验人员的能力问题要想解决这2个问题首先得从公司的流程上着手为什么生产部会将不良品混入管理问题IQC在确认问题时为什么不能确定是否是制程造成检验员为什么标准不一工程师给的标准是否正确检验员的能力是否达到要求12是外部发生问题时的解决方法34是内部发生问题时的解决方法面试官是希望借此了解你的管理思路以及管理经验在这两个方面做回答就不会太离谱了3面对供应商抱怨退回不良混有制程造成不良如何处理退回供应商的产品有制造造成的还好说最糗的是退给A供应商的产品里面居然有B供应商的产品1肯定是要求供应商配合消化的同时也要知会采购由采购施加压力给相关部门来解决2这样的事情发生会降低在供应商心中的地位如果有流程或足够的人力退回产品在交给供应商之前品管需要介入确认3要了解制程是怎样造成的异常在哪个产品哪个工位产品的浪费也是时间的浪费如果制程造成的异常PPM过大有必要提交给PE共同对工艺进行提案改善4针对IQC检验员针对同一材料不良判定标准不一致时如何处理1如果是尺寸的问题在相同的仪器上要求共同测量来确认确认是仪器误差手法方法2如果是外观问题找标准源没有标准源的找以往的发生处理史有标准的看标准的订定是否通俗易懂便于操作不方便执行或确认的标准马上修订1面对供应商8D老是不能及时回复如何处理2面对供应商进料检验老是重复出现同样不良如何处理3面对供应商抱怨退回不良混有制程造成不良如何处理4针对IQC检验员针对同一材料不良判定标准不一致时如何处理1若供应商及时采取了改正措施那么8D报告延期报告可以容忍若既未采取有效措施也未回复8D报告则需你制定督促计划定期督促特别是纳期的前1日必须督促2视问题的严重度处理轻微的不影响技能及关键外观的可以给予特采否则保留屡次不良样品邀请其担当甚至管理者来出差确认限期改善如不改善则给予一定惩罚3一般来说制程中造成的不良分贵重部品及便宜部品两种贵重品供应商不会接受不良费用的要自己消化因此需要加强制程人员教育改善制程方法以减少或避免发生同类问题便宜部品可以稍微给供应商施加压力要其接受处理同时也要邀请制程管理者检讨内部改善措施4此种情况我认为多数属于外观问题可以制作不良样品展示台给予检查员进行教育必要时邀请相关责任部门开会协商制定限度样本作为比较检查作为一个SQE来说这几个问题肯定经常遇到个人意见如下18D不能及时回复首先需要在开出8D报告的时候了解供应商产生不良的原因可能在哪些方面需要多少时间作出相应的改善不能一概而论在开出8D前与供应商沟通改善需要时间并在8D上提出要求形成跟踪表格及时与供应商沟通完成情况并在必要时到供应商现场指导这样8D基本上能按要求回复2老出同样的不良首先我们需要跟供应商一起分析产生的原因只有找到了真正的原因他们的不良品才有可能消除但如果暂时无法找到原因可以考虑要求供应商运用检验等方式将不合格品选出而且相同的不良出现多次肯定会形成8D报告要求其做分析当然要与供应商一起分析帮助其改进3第三个问题一般情况下可能有些比较难判断因为有部分物料不良造成的返工替换的物料可能让供应商感觉是制程不良需要跟供应商解释清楚同时共同分析产生这种情况的原因如果是制程人员因素我们要做内部沟通与供应商之间的关系是互利共赢的关系不能因为小的利益影响公司的形象4检验员之间的检验标准有差异这个大都是检验作业指导书不完善培训不到位造成可以考虑修改相应的作业指导书图文并茂加强IQC员工的培训初期可以考虑发现问题由工程师判定1建立供应商管理动态台帐记录台帐进行扣分2加大考核和沟通3加强退回产品件的管理包括标识判定等4同意判定标准要求QC按标准判定1面对供应商8D老是不能及时回复如何处理1确认你所跟踪的人是否对邮件通知是远远不够的最重要的是电话如果多次供应商多次没有反应可以多次逐级发给供应商的上层领导给于施加压力2面对供应商进料检验老是重复出现同样不良如何处理到供应商处检讨相关问题对于这种缺陷供应商制造过程的他们是否找到真因可以采用缺陷再现预防措施是什么纠正措施是什么两者有了执行状况如何经常性的飞行检查退一步就是制程产生了供应商如何保证不良品如何不流到公司查阅供应商相关的标准和流程控制手段一般重复出现大部原因是系统有问题3面对供应商抱怨退回不良混有制程造成不良如何处理确认问题是否属实制定好本公司不良品的管理文件也应该给供应商一个合理的解释不然经常发生此类问题是很下面子的事4针对IQC检验员针对同一材料不良判定标准不一致时如何处理尺寸问题很好解决主要是量具是否有问题人员的操作手法是否有问题找到问题后对症下药外观问题标准是否明确标准是否量化有没有签定缺陷样品极限样品可以作一个外观GRR的培训计划面对供应商8D老是不能及时回复如何处理2面对供应商进料检验老是重复出现同样不良如何处理-- 公司应该有程序明确怎样评估处理这种质量不能保证的供应商不是讲究PDCA持续改进嘛供应商不A的话只好找新供应商代替它如果因某种原因不暂时取代不了只好反复催促了我们的做法是先通过打电话邮件催促追不到要求供应商过来面谈再不行亲自去供应商那里双方面对面商讨都是一个很有效的途径3面对供应商抱怨退回不良混有制程造成不良如何处理- 先与供应商确认这现象属实的话就好办了谁出错谁负责4针对IQC检验员针对同一材料不良判定标准不一致时如何处理- 分两种情况a检验标准订的不合适修订标准b检验员素质技能问题培训教育再培训教育直到他她胜任或离职1先停产不能停就先停止出货厂内产品全部pending2评估风险--采购质量工程必须参与甚至还包括你的供应商必须确认以下的问题嫌疑品的范围问题的严重程度已出产品客户端的解决方案已流入终端市场的产品的解决方案3真因分析改善措施8D当产品在客户端甚至市场上整批出问题的时候可以想象这是非常严重的状况了你公司的质量经理应该马上到整车厂去报道首先想到的是风险评估和应急措施而且你的所有措施都必须经过客户的批准你的任务就是提出客户能接受的解决方案并且这个方案应该是让你公司的损失降到最低的方案如果是你供应商的问题那么你也应该把他拉进来参与整个的过程所有的人都必须动起来如果按8D来走的话相当于把8D拆分成一个个步骤每个环节都反复研究修改得到客户批准如果按你说的做那真的是找死的行为立马会触怒客户你的什么保证函之类的都是垃圾还要等客户寄样品更是找死要马上去客户那里带着应急方案去和客户讨论客户让给什么就给什么同时厂内供应商那里立即开始找真因查产品看看丰田是怎么死的就是因为东西在终端市场出了问题而且造成客户死亡这种情况下你看看你的措施怎么能说服客户我觉得提问者想考查处理问题的思路当有客诉问题时如何分清先后次序处理目标应该是尽可能降低客户及本公司的损失建议答案如下总方针时可能降低客户及本公司的损失1 确认清问题点及客户方发现的不良率当前客户方如需确保不停拉需要多少良品2 弄清本公司当前的生产状况如正在生产当中通知相关人员此投诉信息马上对应措施3 清查本公司当前良品的库存是否足够满足客户需求4 如转拉生产此款产品需多久才能交货向客户反馈本公司的现状以达成共识对已在客户方装配完成的成品看客户方想如何解决一般地要找出根本原因再分摊成本或是否之前相互间有此方面的协议为什么面试SQE人员却考查客诉工程师应负责的事情这是Q职业人员必需要考虑的事情考验你的思维逻辑以及将你自己定位在哪个层面公司or客户个人处理方案如下1临时处理方案优先考虑客户端在允许的情况下不影响客户的生产或者出货如小批量的重工考虑在公司还是在客户端满足客户需求其它部分在途中在制品仓存品需要给客户或者公司取一个最低成本的处理方案不良品的处理需要公司所有有关部门参与讨论方案各负其责2长期措施即回复客户公司是如何改善该不良以及预防类似不良的发生以及提供改善验证证据或者验证数据说明问题已经解决基本上是考验你对8D的熟练层度重点说明以上两点其它几点楼上基本都已经说到了以上请各位指教我给你举个例子吧3年前我在某T1公司做SDE的时候某次我公司一个产品在德国主机厂做可靠度实验时候发现不良而该不良在正常检验时候不能保证100检测到该不良在终端客户使用时可能会造成人身安全问题客户第一时间停用我公司的该款产品然后要求分析同时将样本送第三方分析我公司技术部门和第三方机构分析结论一致问题是PCBA上某个芯片不良造成的属于零件质量问题该产品为我公司美国RD设计由中国的某家EMS厂代工做SMT和组装在此情况下客户同意改为我公司西班牙分公司做SMT组装出货中国分公司的产品不能出货然后我就被丢到广东那家EMS厂去待了1个月每天早上和美国总部开会下午和德国分公司以及客户开会其他时间就和供应商开会每天都在供应商的车间里面转来转去看他们的分析报告提出问题和意见follow up所有的open issue整理报告DOE第三方检测金相分析重工方案的提出什么都做还要当心哪些是我能说的哪些是要让EMS厂说的在这种时候你说的每句话都要当心有些东西只能你知道有些东西只能你和EMS厂知道有些东西只能你和客户知道有些东西EMS厂知道他不会说但是你知道有些东西EMS厂不会说估计你也不知道最低层的工兵想的只是发现真因改善问题但是从一开始从公司层面上早已成为了政治问题我们的东西会不会被客户要求全部退货已经出去的产品会不会被召回所有的损失能不能charge到我们的供应商身上这家EMS供应商后续还能不能继续供货这个生意被西班牙分公司接过去了以后中国公司能不能再接回来等等等等每天大家都在不停的拨算盘包括EMS供应商客户每一方都有自己的算盘这就是那个质量经理问你的三方协议所以不要说SQE就不会面对这些问题SQE一样的会被丢到前线去打仗甚至还要面对客户这种时候往往没有什么"流程"程序"只有靠你自己的判断能力专业技能沟通技巧去解决而且你还要在其中保护好自己努力的不要变成众望所归的炮灰我想那个质量经理问楼主的问题应该就是考察这方面的能力1同客户相关人员沟通确定不良品处在各阶段的数量如终极客户与客户产线库存处的数量给与客户更换良品保证其继续生产2采购技术质量生产一起沟通必要时找供应商确定各阶段不良品数量批次等可以使用8D5W1H分析3三方会谈风险评估4方案确定与实施5跟踪措施效果核心保证公司客户供应商损失最小时间也很重要这个经理很专业对面试者要抱有很大期望才会问这样的问题这种问题多数T1肯定会有特别是成套组件1你去面试SQE当然要从供应商管管控来着手回答马上通知供应商负责质量和技术的到主机厂现场来并带来专业检测设备或类似问题的分析报告向主机厂说明问题严重程度最坏后果现场纠正有些国内主机厂就只有一家此产品的供应商三方达成共识如何解决现有问题解决问题的关键是负责解决的人是否有权威性特别是风险评估时专业人员的进入一定要快涉及到供应商时一定要让其最专业的人员来现场解决这样不会扩大问题把最紧迫的供货问题解决了然后才能是8D再后才能是不合格封存品的库存消耗很多时候你愿意降价主机厂会同意用的因为类似问题主机厂已装车卖出去很多了嘛只要风险控制大家知道了就容易了但SQE关键是要供应商出血或纠正2客户问题很多与供应商问题相关如果公司产品问题与供应商关系不大一般就不会设SQE了SQE在前期开发中保证与供应商相关的质量人员充分参与公司内部供应商问题的跟踪处理再就是代表供应商处理客户问题我想回答的重点是客户索赔后与供应商的交涉也就是楼主所述的三方协议即我与客户的协议和我与供应商协议的一致性原则是我方至少能将赔偿和费用能从供应商处扣回来这是底限3至于问题解决方法SQE应该不是重点重点是跟踪问题完成闭环这也是客户关注的4个人看法汽车业界在不影响安全的前提下只要进行了充分的风险评估有不合格品装车是常发生的当然这个不合格有明确定义而且要有清晰的追溯系统当然这个说出来了就不好听了大家爱说是0PPM嘛回正题反正如果作为PRIMELEADER 要处理这样的问题有诸多事情是要考虑的1确定客户方面的问题确实是由于我方的零部件所引起2和客户己方甚至下游供应商共同做风险评估涉及重大安全人身安全问题要召。

1、CPK和PPk描述一下,说下他们区别,另CPK,PPK的要求?CPK和PPK都是形容过程能力,一般来说,项目开发初期主要看PPK,因为其取样是连续的,一般要求PPK》1。

67,批量生产阶段一般看的是CPK,因为其取样是均匀分布的,一般要求CPK》1。

332、供应商来料出现问题,如何处理这个要分情况处理,一般都是退货、挑选、让步接收,看生产紧急程度和不良风险决定.3、对供应商评鉴如何做,接着问评鉴到品质体系方面时候如何展开供应商的评价一般是分供应商初评审和年度审核,体系方面的评价一般按产品审核、过程审核、体系审核三方面进行4、QS9000和IS9001有什么区别,TS16949与QS9000又有什么区别,现在用的QS9000是第几版的?这题完全是在忽悠你,QS的基础是ISO,TS是QS的替代版本,现在用的是TS,没有QS了5、用英语交流一段,介绍自己在学校所学,以及其他。

SORRY,I can’t help you ,everyone has different answers6、产品量产前,QE做了什么,量产后,又做哪些工作,如何切入。

PPAP前,主要是样件试制过程中的不良整改跟踪,量产后,主要是质量维护,在PPAP批准之前需要介入,一般PPAP到SOP有1个月以上的时间,可以熟悉新产品及相关问题7、FMEA有什么作用?FEMA怎么做,关注什么??FMEA分DFMEA和PFMEA,一般在样件试制PPAP的时候就应该有了,主要关注的是风险指数RPN,有TOP10风险这么一说,或者大于100以上的需要有整改措施。

8、现有工作SPC如何开展?从数据统计开始,对关键特性用控制图的方式体现出来,在针对异常点进行改善9、问到TS具体条文,什么4。

4-2之类的是说什么内容,又什么什么的,是什么内容?这个有些不记得了,一般来说体系工程师会比较熟悉,4。

4—2好像是管理层支持协调资源什么的,这点不是关键点10、QC七大手法,又具体问了直方图,你现有工作用到直方图了吗,用在哪些方面?直方图经常用啊,比如说统计每月质量不良的情况和趋势时,还有用的最多的是柏拉图。

今天去面试SQE了,共有两个面试官一个是科级(section chief)的、另一个是经理(Manager)级别,开始先介绍一下,过去从事的工作及主要内容,谈谈心得体会,接着科长开始发问,下用S表示科长,M表示经理:S:谈谈对SQE主要职能职责的理解。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;第二家,产品质量低于公司的产品要求,但价格低可接受。

S:你管理的供应商的产品在生产线上出了质量问题,做为SQE你在如何去处理。

S:案例——本公司有一家供应商是独家供货的,且没有潜在供应商,供Y产品,现Y 产品出现质量问题且会影响产品质量、顾客满意,Y产品因工艺缺陷导致的问题,即使是个没有专业知识的普通顾客也能看出问题的存在,且问题不可接受。

该家供应商不愿对此问题做出处理,你作为SQE该如何去处理这个问题。

S:现在你已面试成功了,作为一名新手SQE,你又是学质量专业的,从质量专业角度谈谈你该如何去做去展开工作,使自己在这方面做的更出色。

上述为科长的提问,下接经理M的提问:M:本公司现有一产品安装了某公司的T产品,但因T产品的某一质量问题X导致本公司的产品在市场上频繁发生仪表功能失效,顾客抱怨较为强烈,且这一问题困扰公司已十年有余,问题改进了,段时间内消除了,可过不了多久就又会出现,同一问题反复发生,做为SQE你该如何去处理这个问题呢,并杜绝问题的再发生S:谈谈对SQE主要职能职责的理解。

SQE,顾名思义,主要职能就是管控供应商的来料质量,确保其能符合我们的采购需求,保证我们的生产顺利进行。

为了达到这一目标,必须要保证供应商方面生产的稳定,包括良好的质量管控体系,健全的反馈制度和持续改善的能力。

至于怎么去保证,就得看SQE,有没能力发现他们的潜在隐患并帮助他们提升改善。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;第二家,产品质量低于公司的产品要求,但价格低可接受。

SQE工程师面试考核试题姓名:__________ 考核日期:成绩:一.填空题(3*17=51)1).ISO9001中的六大程序文件有:文件控制程序、内部审核控制程序、不合格控制程序、、、。

2).SPC是区分和的优良工具,依正态分布原理,%的数据处于+/-3标准差范围内。

3).不合格品的处置过程为标示、、、评审和处置。

4).PDCA循环是指Plan(计划)、Do(执行)、、5). 2.0KgF= N,数显卡尺寸的分辨率为。

6).RoHS标准中管控的有害物质及限值为分别:Pb<1000PPM、Hg<1000PPM、Cr+6 <1000、、PBB<1000PPM、。

7).RPN是指,它的结果来自于、、严重度(S)三个值的乘积。

二.选择题(4*4=16分)1).以下属于质量管理八大原则的有:( )A.互惠互利的供方关系、基于事实的决策B.团队绩效的管理、持续改善C.核心价值的实现、全员参与D.领导的作用、以产品品质为中心;2).有一组数:1.5、2.3、1.2、1.6、2.4、2.2 它的中位数及极差分别为:( )A. 1.9、0.7B. 1.4 、1.2C. 1.9、1.2D. 1.4、0.7;3).以下关于体系说法,错误的是:( )A.ISO14001和QC080000都是环境管理体系B. OHSAS18000是职业健康安全管理体系C.TL9000是通信业通用的质量管理体系标准D.ISO/TS16949是国际汽车行业的技术规范4).关于对审核的理解,正确的是:( )A.经过认证的合格内审员可审核本部门流程B.内部审核的目的在于评估品质系统的符合性、有效性C.若审核结果无缺失项,代表审核是无效的D.审核应确保主观性、随机性、全面性三.判断题(4*5=20分)1).SGS受C公司之委托,对C公司的供应商V工厂实施QSA审核,此审核不属于第3方审核。

-------( )2).仪校分为:内校、外校和免校,设备管理包含生产设备、测试设备、可靠性实验设备的点检及保养。

sqe工程师面试案例

面试过程:

1.猎聘网上投简历,猎头打电话推荐,后续用人单位电话面试,就工作经历,工作内容等做了初步了解,电话中约定下次面试时间。

2.部门经理+HR+直属上司:三人面试,其中HR不说话只记录,而部门经理与直属上司提出了比较多的问题

面试官问的面试题:

1.你的工作时间:在这段时间内负责什么工作,碰到了什么问题,针对这些问题你是怎么解决的,有没有最难忘的?

2.为什么离开你现在的工作,对你今后的工作有什么计划?

3.如何看待外企与私企的区别?。

公司最初没有SQE,后来从IQC抽出人来组成SQE,这个部门先后易主于采购,品保,Sourcing。

虽然SQE基本的东西都知道些,但是面试被问道这个问题,不知如何开口。

how do you monitor & control your supplier? 从初选供应商-产品开发审核-进料监控-评级绩效管理-审核??还是举一具体例子来说明?这问题该怎么下手,求助XDJM!!!!!!我的回答是这样,请各位看下是否enough如果现在让我管理一家供应商,我首先会了解其现状然后再规划如何管理和monitor一、了解现状:1. 了解品质状况:从IQC进料LRR 产线VLRR 厂商周/月报的TOP3及Action close statues2. 了解其组织结构及Window3. 了解该供应商产品性能及我司对该材料的使用SPEC二、对关键指标LRR VLRR定出Target三、control 及monitor1. 对各指标By week /daily review , Review 未达成的原因及open issue追踪2. audit1) by case audit :对重大issue必须做对策落实度的audit 并协助厂商寻找真因,必要的时候对厂商人员做品质工具的training 及持续改善的、及品质的重要性等观念的宣导2)yearly audit:对供应商的品质系统和制程做全方面的稽核,找出问题的隐患,协助提升供应商的品质系统。

四、与供应商做到良好的沟通,让他们认为SQE是帮助他们的,并且有任何事情第一时间同时SQE也可以这样理解,是链接IQC与供应商之间的一个纽带,IQC同时意味着厂内,其实SQE管理最最根本的就是在厂外也就是供应商处将产生不良或者异常的隐患都解决掉,所以说主要的战场还是在供应商处,要对供应商进行稽核等动作,但是不可能所有的问题都能够做到预防,那么SQE同时也要对IQC的检验的重点进行管理及指导,也就是说SQE要在供应商处将问题解决,一些解决不掉的或者不能够及时发现的需要IQC 进行检验预防,一旦IQC检验出来的问题多了,说明SQE在厂外(供应商处)的管理已经失控了,如果说产线的VLRR超过了标准,那么说明SQE全部的工作失控了!!同时对于SQE管理来说,标本兼治的方法就是对于供应商进行全面的管控,以求降低来料不良!!上周去了某外企汽车公司参加了一次面试,Apply for SQE,面试中有两个问题比较tough:1.你对于PPAP的理解是什么?2.你觉得在项目开发过程中,需要关注供应商哪些方面?1,PPAP,作为一种系统管制计划,其目的就是标准化。

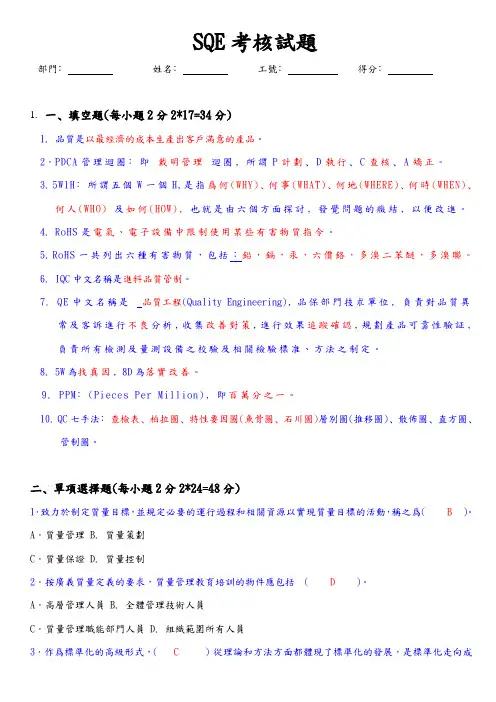

SQE考核試題部門﹕姓名﹕工號﹕得分﹕1.一﹑填空題(每小題2分2*17=34分)1. 品質是以最經濟的成本生產出客戶滿意的產品。

2.PDCA管理迴圈﹕即戴明管理迴圈﹐所謂P計劃﹑D執行﹑C查核﹑A矯正。

3. 5W1H﹕所謂五個W一個H,是指爲何(WHY)﹑何事(WHAT)﹑何地(WHERE)﹑何時(WHEN)﹑何人(WHO)及如何(HOW)﹐也就是由六個方面探討﹐發覺問題的癥結﹐以便改進。

4. RoHS是電氣、電子設備中限制使用某些有害物質指令。

5. RoHS一共列出六種有害物質,包括:鉛,鎘,汞,六價鉻,多溴二苯醚,多溴聯。

6. IQC中文名稱是進料品質管制。

7. QE中文名稱是品質工程(Quality Engineering)﹐品保部門技朮單位﹐負責對品質異常及客訴進行不良分析﹐收集改善對策﹐進行效果追蹤確認﹐規劃產品可靠性驗証﹐負責所有檢測及量測設備之校驗及相關檢驗標准、方法之制定。

8. 5W為找真因﹐8D為落實改善。

9. PPM﹕(Pieces Per Million)﹐即百萬分之一。

10. QC七手法﹕查檢表﹑柏拉圖﹑特性要因圖(魚骨圖﹑石川圖)層別圖(推移圖)﹑散佈圖﹑直方圖﹑管制圖。

二﹑單項選擇題(每小題2分2*24=48分)1.致力於制定質量目標,並規定必要的運行過程和相關資源以實現質量目標的活動,稱之爲(B)。

A.質量管理 B. 質量策劃C.質量保證 D. 質量控制2.按廣義質量定義的要求,質量管理教育培訓的物件應包括(D)。

A.高層管理人員 B. 全體管理技術人員C.質量管理職能部門人員 D. 組織範圍所有人員3.作爲標準化的高級形式,(C)從理論和方法方面都體現了標準化的發展,是標準化走向成熟的標誌。

A.統一化 B. 通用化C.系列化 D. 組合化4.産品檢驗是(A)的基礎和依據。

A.産品驗證 B. 過程審核C.檢驗計劃 D. 質量特性分類5.企業標準由企業制定,由(D)批准、發佈。

工作职责:1. 作为一个sqe,你能简单介绍一下你的工作职责吗?2. 针对供应商质量问题,在实际工作中你是如何解决的,举1,2个例子说明?3. 如何综合全面的管理和评估供应商的质量,你有社么方式和方法?4. 如何持续的改善供应商的质量,你运用社么样的方法来实现?5. 针对新的供应商,你是如何导入的?简单的质量知识:1. 你了解fmea吗,说明o,s,d, rpn是何解释,举例说明fmea?2. spc, 有那些控制工具,各使用在何场合,cp,cpk;cpk, ppk的区别?3. 简单说明iso9000/ts16949的八大原则?4. 举一个例子说明如何完成gr&r?5. 你对6sigma有多少了解,概述一下6sigma,举例说明假设检验和doe.呵呵,以上都是小弟在interivew过程中经历过的问题。

当然还有一些专业性的问题,基本都是关于产品的问题点,root cause, 如何改善,比如说注塑成形会产生社么问题,原因是设么,如何改善等等。

另外,如果你是去欧美企业,上面的问题可能都会是英文提问,然后英文回答,呵呵。

答1.1.作为一个sqe,你能简单介绍一下你的工作职责吗?简单点,就是要公司花钱买到好的产品和服务,以保证本公司的产品质量. sqe就是要监督和辅导供应商达到公司产品质量要求甚至超越公司要求.2. 针对供应商质量问题,在实际工作中你是如何解决的,举1,2个例子说明?若公司出现质量问题,是供应商来料问题,首先要看是新供应商还是一直配合的供应商,新供应商就要有针对性了,第一要告诉他们我们公司要求,及测试要求等,还要去现场进行辅导和培训.旧的供应商要写改善报告,在去现场验证.不是很严重可以根据下批来料进行验证.举例就不说了.3. 如何综合全面的管理和评估供应商的质量,你有社么方式和方法?首先要看是什么产品,针对产品(电子产品)进行分类是五金产品\包材\pcb还是其它,举例:五金产品从新供应商导入到正式订单,iqc对来料进行评估(包括产品质量\交期等),以数据进行分析.4. 如何持续的改善供应商的质量,你运用社么样的方法来实现?采用软硬兼施的办法,一方面要让供应商感觉和你是很好的朋友,愿意帮助他们,同时要那么去改善产品质量.一方面要对有质量问题的供应商进行惩罚,但是要注意不要过头.5. 针对新的供应商,你是如何导入的?1.制作审核清单和审核计划.2.查看工程承认样品是否合格.3.通知审核日期.4.现场审核.5.审核结果.简单的叙述了一下.具体细节要靠自己去领悟.简单知识就不说了.答2.本人对sqe的理解为供应商质量管理。

一填空题(每空2分,共40分)。

1. ISO/TS16949中的五大質量手冊包括、、、、。

2. 产品可靠性实验包括、、、、、等。

3. 中英简写互译: HDMI UL 不锈钢。

4. 检验的四项职能:、、报告、,最主要的是。

5. 选择计量器具时,仪器的分辨力应允许至少直接读取特性的预期或者的1/3-1/10 。

二判断题(正确的画“√”,错误的画“×”,每题2分,共10分)。

1. REACH:是欧盟关于化学品登记,评估,授权和限制的简称。

()2. 连接器短路是指连接器组件中不该导通的回路被导通的失效故障,是危及安全使用性能的致命失效。

()3. 电阻的大小同线材长度成反正,和导体宽度成正比。

()4. 内审时同一部门之间可以互相审核。

()5. A棒的长度为100nm,B棒的长度为1×10-6m,两者长度之和等于110mm。

()三不定项选择题(每题5分,共20分)。

1. 售出的产品,在产品质量保证期内出现的质量问题,销售者应承担()A.产品质量责任B产品责任C产品瑕疵担保责任D产品质量担保责任2. 下列哪些是ROHS管控的基本内容:()A. 铅B汞C.铬D.多溴联苯(PBB)、多溴二苯醚(PBDE)3. 下列描述中正确的是:A.. 校验和检定是不同的B.表单记录是二阶文件C.1mm=1000 nmD.寿命测试为产品性能测试4. 下列文件中()可以作为审核准则A 标准B 审核报告C 检验记录D 质量记录四、问答题(每题10分,共30分)。

1. FMEA can be conducted in design and process,How to identify the corrective actions needed or not ?2.ISO/TS16949与ISO9001:2000主要区别?3.推理题:房间内有三个灯泡ABC,门外有三个控制开关XYZ,门外打开控制开关时看不到门内哪个灯亮。

sqe竞聘试题及答案1. 什么是SQE?答案:SQE是供应商质量工程师(Supplier Quality Engineer)的缩写,主要负责与供应商合作,确保供应商提供的产品或服务满足公司的质量要求。

2. SQE的主要职责是什么?答案:SQE的主要职责包括但不限于:- 与供应商沟通,确保其了解和遵守公司的质量标准。

- 审核供应商的质量管理体系。

- 参与供应商的质量问题解决过程。

- 监控供应商的产品质量,确保其持续改进。

- 定期对供应商进行质量评估。

3. SQE在供应链管理中扮演什么角色?答案:SQE在供应链管理中扮演关键角色,他们通过与供应商合作,确保供应链中的产品质量符合公司要求,从而降低成本和提高客户满意度。

4. SQE如何评估供应商的质量表现?答案:SQE评估供应商的质量表现通常包括以下几个步骤:- 审查供应商的质量管理体系。

- 分析供应商的产品缺陷率和返工率。

- 评估供应商的响应时间和问题解决能力。

- 进行现场审核,检查供应商的生产过程和质量控制措施。

- 定期与供应商进行质量会议,讨论改进措施。

5. SQE如何处理供应商的质量问题?答案:SQE处理供应商质量问题的方法包括:- 立即通知供应商,详细说明问题。

- 与供应商合作,确定问题的根本原因。

- 制定并实施纠正和预防措施。

- 跟踪问题解决的进展,并验证措施的有效性。

- 必要时,协助供应商改进其质量管理体系。

6. SQE在新产品开发过程中的作用是什么?答案:在新产品开发过程中,SQE的作用包括:- 参与设计评审,确保产品设计符合质量要求。

- 协助供应商理解新产品的质量要求。

- 监控新产品的试生产过程,确保质量控制。

- 与研发团队合作,解决试生产中的质量问题。

- 确保新产品的质量符合市场和客户的要求。

7. SQE如何与内部团队协作?答案:SQE与内部团队协作的方式包括:- 定期与采购、生产、研发等部门沟通,共享质量信息。

- 参与跨部门的项目会议,讨论质量改进计划。

SQE面试的常见问题有哪些你管理的供应商的产品在生产线上出了质量问题,做为SQE你在如何去处理。

下面就由店铺为大家介绍一下SQE面试的常见问题的文章,欢迎阅读。

SQE面试的常见问题篇1S:谈谈对SQE主要职能职责的理解。

SQE,顾名思义,主要职能就是管控供应商的来料质量,确保其能符合我们的采购需求,保证我们的生产顺利进行。

为了达到这一目标,必须要保证供应商方面生产的稳定,包括良好的质量管控体系,健全的反馈制度和持续改善的能力。

至于怎么去保证,就得看SQE,有没能力发现他们的潜在隐患并帮助他们提升改善。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;第二家,产品质量低于公司的产品要求,但价格低可接受。

单纯从品质角度,当然是第一家,但往往公司更多考虑成本是否太高。

因此,这时最好的办法是两家同时引入,采取二八方法,价格高的给予80%订单(因为另一家的产品质量是不符合产品要求,不可能大量采用他们的),同时以它的质量标准衡量另外一家供应商,督促其进行改善。

并许诺改善后会逐步把订单向他们转移。

(事实也应该是这样)然后,就该SQE出场了,可以采用多种方式,包括5why,5W1H等方式,帮助供应商找出质量低的根本原因。

搜集统计数据(包括供应商内部出货前、来料后及上线生产时),找出不良的分布及规律,并去供应商现场作针对性验证,从人机物法环分别进行分析,确认是process问题还是人为问题,process是硬件问题还是流程设置问题。

相信找到解决办法后,供应商会很乐意进行改善。

找出问题并得到解决后,再从根本上着手,帮助其完善质量管理体系,以避免类似问题再次发生。

S:你管理的供应商的产品在生产线上出了质量问题,做为SQE你在如何去处理。

1、马上赶到现场确认产线投诉是否属实,是否可以马上找到临时解决办法以免耽误生产。

(一般情况下都有临时对策,只是可能会耽误了产能或提高了成本)2、如实属且不能立即解决或让步接收,清查库存,换料生产,block住产线退料。

SQE面试问题展示

大家发表下高见

今天去面试SQE了,共有两个面试官一个是科级(section chief)的、另一个是经理(Manager)级别,开始先介绍一下,过去从事的工作及主要内容,谈谈心得体会,接着科长开始发问,下用S表示科长,M表示经理:

S:谈谈对SQE主要职能职责的理解。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;第二家,产品质量低于公司的产品要求,但价格低可接受。

S:你管理的供应商的产品在生产线上出了质量问题,做为SQE你在如何去处理。

S:案例——本公司有一家供应商是独家供货的,且没有潜在供应商,供Y产品,现Y产品出现质量问题且会影响产品质量、顾客满意,Y产品因工艺缺陷导致的问题,即使是个没有专业知识的普通顾客也能看出问题的存在,且问题不可接受。

该家供应商不愿对此问题做出处理,你作为SQE该如何去处理这个问题。

S:现在你已面试成功了,作为一名新手SQE,你又是学质量专业的,从质量专业角度谈谈你该如何去做去展开工作,使自己在这方面做的更出色。

上述为科长的提问,下接经理M的提问:

M:本公司现有一产品安装了某公司的T产品,但因T产品的某一质量问题X导致本公司的产品在市场上频繁发生仪表功能失效,顾客抱怨较为强烈,且这一问题困扰公司已十年有余,问题改进了,段时间内消除了,可过不了多久就又会出现,同一问题反复发生,做为SQE你该如何去处理这个问题呢,并杜绝问题的再发生。

这几个问题都挺实际的,特别是那个S案例怎么处理?

呵呵,小试一把:

S:谈谈对SQE主要职能职责的理解。

SQE,顾名思义,主要职能就是管控供应商的来料质量,确保其能符合我们的采购需求,保证我们的生产顺利进行。

为了达到这一目标,必须要保证供应商方面生产的稳定,包括良好的质量管控体系,健全的反馈制度和持续改善的能力。

至于怎么去保证,就得看SQE,有没能力发现他们的潜在隐患并帮助他们提升改善。

S:做为SQE你去开发一家供应商,现有两家供应商供你选择,第一家,产品质量符合公司的产品要求,但价格偏高;第二家,产品质量低于公司的产品要求,但价格低可接受。

单纯从品质角度,当然是第一家,但往往公司更多考虑成本是否太高。

因此,这时最好的办法是两家同时引入,采取二八方法,价格高的给予80%订单(因为另一家的产品质量是不符合产品要求,不可能大量采用他们的),同时以它的质量标准衡量另外一家供应商,督促其进行改善。

并许诺改善后会逐步把订单向他们转移。

(事实也应该是这样)

然后,就该SQE出场了,可以采用多种方式,包括5why,5W1H等方式,帮助供应商找出质量低的根本原因。

搜集统计数据(包括供应商内部出货前、来料后及上线生产时),找出不良的分布及规律,并去供应商现场作针对性验证,从人机物法环分别进行分析,确认是

process问题还是人为问题,process是硬件问题还是流程设置问题。

相信找到解决办法后,供应商会很乐意进行改善。

找出问题并得到解决后,再从根本上着手,帮助其完善质量管理体系,以避免类似问题再次发生。

S:你管理的供应商的产品在生产线上出了质量问题,做为SQE你在如何去处理。

1、马上赶到现场确认产线投诉是否属实,是否可以马上找到临时解决办法以免耽误生产。

(一般情况下都有临时对策,只是可能会耽误了产能或提高了成本)

2、如实属且不能立即解决或让步接收,清查库存,换料生产,block住产线退料。

召集QA 及工程人员,对成品进行分析,是否可以放行。

3、对退料进行分析,初步确认root cause,是产线问题还是来料问题。

并统计相关数据,例如来料原始不良率,上线后造成的不良率,及相关风险。

保留相关样品。

4、马上通知供应商进行清查内部库存,保证下批来料不会再有类似问题。

5、要求供应商来公司进行确认并检讨,定下解决方案

6、如有必要,亲临供应商内部进行改善监督,密切跟踪随后的几批来料,确认问题得到改善。

7、要求供应商提供正式的8D报告,立档保存,以防再次发生。

8、与供应商谈判,承担相关的赔偿责任。

S:案例——本公司有一家供应商是独家供货的,且没有潜在供应商,供Y产品,现Y产品出现质量问题且会影响产品质量、顾客满意,Y产品因工艺缺陷导致的问题,即使是个没有专业知识的普通顾客也能看出问题的存在,且问题不可接受。

该家供应商不愿对此问题做出处理,你作为SQE该如何去处理这个问题。

出现这种情况,如果无法开展第二供应商的开发工作,那么就注定SQE局面很被动,处于弱势方。

1、实地考察,沟通,为什么供应商不愿对此问题作出处理,是成本太高还是技术达不到还是只单纯的怕麻烦?

2、到供应商现场进行验证,看在供应商最大努力程度下,产品质量改善到什么程度。

是否可以让步接收。

3、无论结果如何,将此问题highlight给双方高层,并告知前面的结果。

因为这已经超出了普通SQE所能决定的范畴。

S:现在你已面试成功了,作为一名新手SQE,你又是学质量专业的,从质量专业角度谈谈你该如何去做去展开工作,使自己在这方面做的更出色。

1、熟悉自己项目的质量要求

2、去产线(包括自己的和供应商的)多看多问多听,熟悉双方的生产状况及质量能力

3、动手统计管辖下供应商的过往来料质量情况,获得第一手资料,了解他们的质量状况。

4、查看管辖下供应商以往的产品质量改善报告,了解该供应商的改善能力

上述为科长的提问,下接经理M的提问:

M:本公司现有一产品安装了某公司的T产品,但因T产品的某一质量问题X导致本公司的产品在市场上频繁发生仪表功能失效,顾客抱怨较为强烈,且这一问题困扰公司已十年有余,问题改进了,段时间内消除了,可过不了多久就又会出现,同一问题反复发生,做

为SQE你该如何去处理这个问题呢,并杜绝问题的再发生。

首先了解是什么质量问题、严重程度、发生频率、不良比例。

然后搜集样本,取得实物,看是否有明显不良特征,能否通过什么方式进行sorting出来。

通报供应商,要求其技术及品质负责人过来开会,就以上的数据及实物进行分析讨论,初步判定问题是人为造成还是设备或流程问题,并确定改善措施和改善日期,同时对库存品进行sorting。

去供应商现场进行查看,对比改善前后,产品质量是否有明显提升。

要求供应商落实到文件,提供8D报告,并将实际操作规范化。

跟踪一段时间来料品质,时间至少是之前发生频率的两个周期,如果期间无此问题,可以close。

如果仍有问题,则重复最后三步工作,直至找出root cause并解决为止。