水泥厂SNCR脱硝技术简述

- 格式:pdf

- 大小:211.64 KB

- 文档页数:2

sncr脱硝原理及工艺

脱硝是指将燃烧过程中产生的氮氧化物(NOx)转化为较为无害的氮气(N2)或氨(NH3)的过程。

脱硝在工业生产中非

常重要,尤其是对于电力、钢铁、化工等行业而言。

Sncr是

一种常用的脱硝工艺,下面将介绍其原理和工艺过程。

1. Sncr脱硝原理:

Sncr脱硝主要利用氨水或尿素溶液与燃烧过程中的NOx发生

化学反应,将其转化为氮气或氨。

这种反应在高温下进行,需要满足适当的反应温度和氨水的投加量。

2. Sncr脱硝工艺过程:

(1)烟气进入SNCR反应器:燃烧产生的烟气进入SNCR反

应器中,反应器中设置有适当的喷射装置,用于喷射氨水或尿素溶液。

(2)氨水或尿素喷射:通过喷射装置,将氨水或尿素溶液喷

射到烟气中。

喷射后的氨水或尿素溶液与烟气中的NOx发生

反应,将其转化为氮气或氨。

(3)反应温度控制:Sncr脱硝反应需要在一定的温度范围内

进行,通常为800°C-1100°C。

通过调节喷射装置和燃烧设备,控制烟气的温度在适宜的范围内。

(4)反应产物处理:脱硝反应后的烟气中生成的氮气或氨进

入气体处理系统进行进一步处理,以确保排放的气体符合环保要求。

Sncr脱硝工艺具有脱硝效率高、操作简单、设备布局灵活等

优点,广泛应用于不同工业领域。

但同时也存在氨逃逸、不适

用于高浓度NOx气体等问题,因此在实际应用中需要综合考虑各种因素,选择合适的脱硝工艺。

工艺方法——SNCR脱硝技术工艺简介选择性非催化还原(Selective Non-Catalytic Reduction,简称SNCR)脱硝是一种成熟的NOx控制处理技术,系统相对简单,脱硝效率能达到50%。

1、脱硝机理SNCR脱硝技术是把炉膛作为反应器,在没有催化剂的条件下,将还原剂氨水(质量浓度20%-25%)或尿素经稀释后通过雾化喷射单元喷入热风炉或隧道窑内合适的温度区域(850℃-1050℃),雾化后的还原剂将NOx(NO、NO2等混合物)还原,生成氮气和水,从而达到脱除NOx的目的。

还原NOx的主要化学反应为:4NO+4NH3+O2→4N2+6H2O2NO2+4NH3+O2→3N2+6H2O上述反应中第一个反应是主要的、占主导地位,因为烟气中几乎95%的NOx以NO的形式存在,在没有催化剂存在的情况下,这个反应只在很狭窄的温度窗口(850℃-1050℃)进行,表现出选择性,此时的反应就是SNCR的温度范围。

2、系统构成通常使用氨水、尿素作为还原剂,氨水的反应更直接,有着较高的NOx去除率、较低的氨逃逸和较高的化学反应效率;尿素反应更复杂,有着较高的氨逃逸率和较高的CO生成量。

根据这两种还原剂的理化性质,综合考虑其运输、储存环境以及设备投资、占用场地、运行成本、安全管理及风险费用等因素,该企业采用氨水做还原剂。

SNCR脱硝系统主要由氨水接收与储存系统、水输送与混合系统、计量分配与喷射系统、压缩空气系统、PLC自动控制系统、安全防护系统等组成,这些系统采用撬装一体化设备生产,形成模块化、标准化,从而提高系统集成和设备可靠性,减少现场加工制作,缩短工期,降低成本。

(1)氨水接收与储存系统外购的还原剂运输至厂区后,通过管道连接到预留接口,然后开启入口阀,完全打开后,启动卸氨泵,延时30s后,开启泵的出口阀将槽罐车内的氨水输送至氨水储罐中。

根据氨水储罐的液位反馈,到达一定液位或者罐车的氨水输送完成时,关闭卸氨泵的出口阀,然后停止卸氨泵,再关闭入口阀。

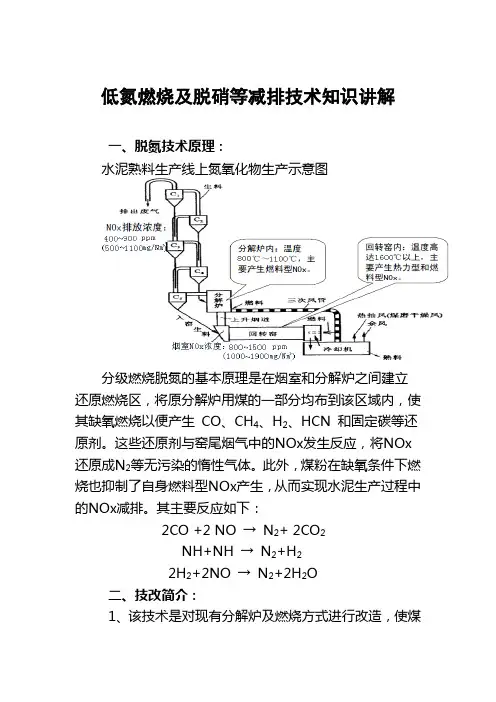

低氮燃烧及脱硝等减排技术知识讲解一、脱氮技术原理:水泥熟料生产线上氮氧化物生产示意图分级燃烧脱氮的基本原理是在烟室和分解炉之间建立还原燃烧区,将原分解炉用煤的一部分均布到该区域内,使其缺氧燃烧以便产生CO、CH4、H2、HCN 和固定碳等还原剂。

这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N2等无污染的惰性气体。

此外,煤粉在缺氧条件下燃烧也抑制了自身燃料型NOx产生,从而实现水泥生产过程中的NOx减排。

其主要反应如下:2CO +2 NO →N2+ 2CO2NH+NH →N2+H22H2+2NO →N2+2H2O二、技改简介:1、该技术是对现有分解炉及燃烧方式进行改造,使煤粉在分解炉内分级燃烧,在分解炉锥部形成还原区,将窑内产生的NOx还原为N2,并抑制分解炉内NOx的生成。

根据池州海螺3#天津院设计的TDF分解炉结构,技改方案采用川崎公司窑尾新型燃烧器,并在分解炉锥部新增两个喂煤点,最大限度形成还原区,提高脱氮效率。

改造整体示意图2、窑尾缩口由圆形改成方形,高度改为1600mm,并设置跳台,防止分解炉塌料现象发生,通过在分解炉锥部增设喷煤点,在分解炉锥部形成还原区。

改造前锥部改造后锥部3、对窑尾烟室入炉烟气进行整流,将上升烟道改造成方形,同时,将上升烟道的直段延长,使窑内烟气入炉流场稳定,降低入炉风速。

其次在分解炉锥部设计脱氮还原区,将分解炉煤粉分4点、上下2层喂入,增加了燃烧空间。

在保证煤粉充分燃烧的同时,适当增加分解炉锥部的煤粉喂入比例,保证缺氧燃烧产生的还原气氛,从而在分解炉锥部区域形成一个“还原区”,部分生成的氮氧化物在该区域被还原分解,降低系统氮氧化物浓度。

改造前窑尾燃烧器改造后窑尾燃烧器三、SNCR脱硝技术基本原理SNCR选择性非催化还原是指无催化剂的作用下,在适合脱硝反应的“温度窗口”内喷入含有NHx基的还原剂将烟气中的氮氧化物还原为无害的氮气和水。

该项目技术采用炉内喷氨水(浓度20-25%)作为还原剂还原分解炉内烟气中的NOx。

SNCR脱硝技术简介烟气脱硝,是指把已生成的NO x还原为N2或者中和反应生成硝酸盐,从而脱除烟气中的NO X。

目前中国市场上常用的脱硝工艺包括了选择性非催化还原反应(SNCR)和选择性催化还原反应(SCR),以及以及在二者基础上发展起来的SNCR/SCR联合烟气脱硝技术。

SNCR技术广泛应用于电厂、水泥厂、垃圾焚烧厂、以及工业锅炉的烟气脱硝。

1.1 SNCR脱硝技术简介1.1.1 SNCR技术简介SNCR技术是在不采用催化剂的情况下,在炉膛内适宜温度处(温度为850~1100°C)喷入尿素溶液等氨基还原剂,与废气中的有害的NO x反应生成无害N2和H2O,从而去除烟气中氮氧化物。

1.1.2 SNCR原理在高温烟气(850~1100°C)和没有催化剂的情况下向炉内喷含有NH3基的还原剂,将烟气中的NO x还原成N2及H2O。

主要反应:()()900~1100C 3222900~1100C 32222900~1100C 222222900~1100C 22222224NH 4NO O 4N 6H O4NH 2NO O 3N 6H O2CO NH 4NO O 4N 4H O 2CO 2CO NH 2NO O 3N 4H O 2CO ︒︒︒︒++−−−−→+++−−−−→+++−−−−→++++−−−−→++1.1.3 技术特点(1)采用新型雾化还原剂喷射技术,还原剂分布均匀,有效覆盖率高,确保反应高效、充分。

(2)采用先进的CFD 和CKM 结合的优化设计,反应区域涡流混合效果好。

(3)智能化控制,高精度计量,氨利用率高,运行成本低。

(4)氨逃逸量≤8ppm ,腐蚀性小,副反应少。

(5)脱硝效率高,处理效果好。

(6)模块化设计,工艺系统简单,施工、运行管理方便。

(7)占地面积少,投资省。

1.2 SNCR 脱硝技术优点与其它脱硝技术相比,SNCR 技术具有以下优点:(1)脱硝效果令人满意:SNCR 技术应用在中小锅炉,尤其是不具备SCR 改造条件的老机组锅炉,对于链条炉,在优化运行时,其脱硝效率可达40%以上。

水泥窑SNCR烟气脱硝技术佚名【期刊名称】《中国环保产业》【年(卷),期】2015(000)001【总页数】1页(P66-66)【正文语种】中文【中图分类】X701由西安西矿环保科技有限公司开发的水泥窑SNCR烟气脱硝技术,适用于水泥、玻璃、化工等行业烟气脱硝。

一、基本原理以尿素溶液或氨水为还原剂,在水泥熟料生产线上分解炉的适当位置喷入脱硝还原剂,在850℃~1000℃时,还原剂会优先与氮氧化物进行反应。

一般来说,在保证合理的还原剂使用成本,氨逃逸量不超过5×10-6的前提下,可达到40%~70%的脱硝效率。

二、技术关键(1)多变量控制分级燃烧脱硝技术。

通过对窑尾分解炉下料量、给煤量、回转窑风量等多个变量进行调整,提出了低氮分级燃烧的最佳方案。

(2)喷射技术。

采用耐高温材质的喷射喷枪,利用压缩空气对喷枪进行保护并对还原剂进行雾化,提高脱氮效率。

(3)在线烟气监测技术。

可连续在线监测氮氧化物排放量,排放值始终接近并低于目标值,既满足环保排放要求,又节约还原剂用量。

(4)安全防护措施。

配备罐区氨气浓度环境自动监测仪器,罐区喷淋保护设备,氨水泄漏保护装置。

典型规模 5000t/d水泥熟料生产线。

氮氧化物排放质量浓度≤300mg/m3(10%氧含量,以NO2计);氨逃逸≤10×10-6。

SNCR全套脱硝设备包括:还原剂原料的接收及制备系统、还原剂的供应系统、喷射系统、电气系统及相关的仪器仪表。

一、投资情况总投资1410.4万元,其中设备投资460万元;主体设备寿命30年;运行费用950.4万元/年。

二、环境效益每小时脱除NOx0.252t;年运行7920h,每年脱除NOx1995.84t。

该技术被中国环境保护产业协会评为2013年国家重点环境保护实用技术。

企业联系电话:************E-mail:******************。

水泥厂脱硝

水泥厂脱硝是指通过一系列的技术手段,将水泥厂烟气中

的氮氧化物(包括氮氧化物和一氧化氮)进行去除的过程。

脱硝的目的是降低烟气中的氮氧化物排放量,减少对大气

环境的污染。

水泥生产过程中,燃烧炉和煅烧炉产生的高温烟气中含有

大量的氮氧化物。

如果这些氮氧化物直接排放到大气中,

会对人体健康和环境造成一定的危害。

因此,水泥厂需要

采取脱硝技术措施,将烟气中的氮氧化物去除。

目前常用的水泥厂脱硝技术主要有选择性催化还原(SCR)和选择性非催化还原(SNCR)技术。

具体的脱硝过程如下:

1. SCR脱硝技术:在SCR脱硝技术中,将氨气或尿素溶液喷入烟气中,与氮氧化物发生催化还原反应生成氮气和水。

通常,SCR脱硝技术需要在烟气中添加催化剂,如钒、钼

或钼铜等。

这种技术可以高效地去除烟气中的氮氧化物。

2. SNCR脱硝技术:在SNCR脱硝技术中,通过在烟气中

喷射氨水或尿素溶液,利用高温条件下的非催化还原反应,将氮氧化物转化为氮气和水。

SNCR脱硝技术相对于SCR

脱硝技术更简单,但其脱硝效率较低。

需要注意的是,水泥厂脱硝技术的选择需要结合实际情况

和要求,包括烟气特性、排放标准、工艺条件、经济性等

方面进行综合考虑。

此外,脱硝过程还需要对脱硝剂的储存、供应和废水处理等进行合理设计和管理。

SNCR脱硝技术简介SNCR脱硝技术简介1 SNCR脱硝原理选择性非催化还原(SNCR)脱除NOx技术是把含有NHx 基的还原剂(如氨气、氨水或者尿素等)喷入炉膛温度为800℃~1 100℃的区域,该还原剂迅速热分解成NH3 和其它副产物,随后NH3 与烟气中的NOx 进行SNCR 反应而生成N2。

采用NH3 作为还原剂,在温度为900℃~1 100℃的范围内,还原NOx 的化学反应方程式主要为:4NH3+4NO+O2=4N2+6H2O4NH3+2NO+2O2=3N2+6H2O8NH3+6NO2=7N2+12H2O而采用尿素作为还原剂还原NOx 的主要化学反应为:(NH4)2CO=2NH2+CONH2+NO+N2+H2OCO+NO=N2+CO2SNCR 还原NO的反应对于温度条件非常敏感,炉膛上喷入点的选择,也就是所谓的温度窗口的选择,是SNCR还原NO效率高低的关键。

一般认为理想的温度范围为700℃~1 100℃, 并随反应器类型的变化而有所不同。

当反应温度低于温度窗口时,由于停留时间的限制,往往使化学反应进行的程度较低反应不够彻底,从而造成NO 的还原率较低,同时未参与反应的NH3 增加也会造成氨气泄漏。

而当反应温度高于温度窗口时,NH3 的氧化反应开始起主导作用:4NH3+5O2=4NO+6H2O从而,NH3 的作用成为氧化并生成NO,而不是还原NO为N2。

总之,SNCR 还原NO 的过程是上述两类反应相互竞争、共同作用的结果。

如何选取合适的温度条件同时兼顾减少还原剂的泄漏成为SNCR 技术成功应用的关键。

2 SNCR脱硝的优点选择性非催化还原技术(SNCR)具有以下优点:(1) 系统简单:不需要改变现有锅炉的设备设置,而只需在现有的燃煤锅炉的基础上增加氨或尿素储槽,氨或尿素喷射装置及其喷射口即可,系统结构比较简单;(2) 系统投资小:相对于SCR的大约40美元kW-1 ~60美元kW-1 的昂贵造价,由于系统简单以及运行中不需要昂贵的催化剂而只需要廉价的尿素或液氨,所以SNCR 大约 5 美元?kW-1 ~10 美元kW-1 的造价显然更适合我国国情;(3) 阻力小:对锅炉的正常运行影响较小;(4) 系统占地面积小:需要的较小的氨或尿素储槽,可放置于锅炉钢架之上而不需要额外的占地预算。

烟气脱硝SNCR工艺选择性非催化还原SNCR1 、概念:SNCR(Selective NonCatalytic Reduction)——选择性非催化还原法脱硝技术。

这是一种向烟气中喷氨气或尿素等含用NH3基的还原剂在高温范围内,选择性地把烟气中的NO x还原为N2和H2O。

国外已经投入商业运行的比较成熟的烟气脱硝技术, 它建设周期短、投资少、脱硝效率中等, 比较适合于对中小型电厂锅炉的改造, 以降低其NO x排放量。

研究表明,在927~1093 ℃温度范围内,在无催化剂的作用下,氨或尿素等氨基还原剂可选择性地把烟气中的NO x还原为N2和H2O,基本上不与烟气中的氧气作用,据此发展了SNCR 法。

向烟气中喷氨或尿素等含有NH3基的还原剂,在高温(900~1100℃)和没有催化剂的情况下,通过烟道气流中产生的氨自由基与NO X反应,把NO X还原成N2和H2O。

2 、反应原理2.1 NH3作还原剂4NH3+6NO→5N2+6H2O950℃范围内4NH3+5O2→4NO+6H2O2.2 (NH4)2CO作还原剂(NH4)2CO→2NH2+2CONH2+NO→N2+H2OCO+NO→N2+CO23、工艺流程放空锅炉预热器反应器废热锅炉膨胀器4、影响SNCR脱硝因素4.1 还原剂喷入点的选择喷入点必须保证使还原剂进入炉膛内适宜反应的温度区间(900~1100℃)。

适宜的温度区间被称作温度窗口。

4.2 合适的停留时间任何反应都需要时间,所以还原剂必须和NOX在合适的温度区域内有足够的停留时间,这样才能保证烟气中的NOX的还原率。

4.3 适当的NH3/NOX摩尔比根据化学反应方程式NH3/NOX摩尔比应该为1,但实际上都要比1大才能达到较理想的NOX还原率,但摩尔比过大,氨逃逸量加大,同时会增加运行费用。

4.4 还原剂与烟气的充分混合还原剂和烟气的充分混合是保证充分反应的技术条件之一,类同于燃烧反应的湍流度。

SNCR脱硝工艺介绍在当今的工业生产中,环境保护的重要性日益凸显,其中减少氮氧化物(NOx)的排放是一项关键任务。

SNCR 脱硝工艺作为一种有效的脱硝技术,在众多领域得到了广泛应用。

接下来,让我们详细了解一下 SNCR 脱硝工艺。

SNCR 脱硝工艺,全称为选择性非催化还原(Selective NonCatalytic Reduction)脱硝工艺,是一种不需要催化剂的脱硝方法。

其原理主要是将含有氨基的还原剂,如氨水或尿素溶液,喷入到锅炉炉膛或烟道的合适温度区域(通常在 850℃ 1100℃之间),在高温条件下,还原剂迅速热分解成氨气(NH₃),氨气与氮氧化物发生化学反应,将氮氧化物还原为氮气(N₂)和水(H₂O),从而达到脱除氮氧化物的目的。

SNCR 脱硝工艺具有一些显著的优点。

首先,它的系统相对简单,投资成本较低。

与需要昂贵催化剂的 SCR(选择性催化还原)脱硝工艺相比,SNCR 不需要安装和维护催化剂系统,大大降低了设备的初始投资和运行维护成本。

其次,SNCR 脱硝工艺的建设周期短,可以较快地投入运行,满足环保排放标准的要求。

此外,SNCR 工艺对锅炉的运行影响较小,不会对锅炉的正常运行和热效率产生明显的不利影响。

然而,SNCR 脱硝工艺也存在一定的局限性。

其脱硝效率相对较低,一般在 30% 70%之间,难以达到非常高的脱硝要求。

同时,SNCR 工艺对反应温度窗口的要求较为严格,如果温度控制不当,可能会导致还原剂无法充分反应,从而影响脱硝效果。

另外,还原剂的喷射均匀性和穿透性也会对脱硝效果产生重要影响,如果喷射不均匀或穿透不足,可能会导致局部氮氧化物排放超标。

为了实现良好的 SNCR 脱硝效果,需要对多个关键因素进行精确控制。

首先是还原剂的选择和制备。

常用的还原剂有氨水和尿素溶液。

氨水具有反应活性高的优点,但储存和运输存在一定的安全风险。

尿素溶液则相对安全,但反应活性稍低,需要更高的温度条件才能有效分解。

SNCR脱硝系统组成:

SNCR(喷氨)系统主要由卸氨系统、罐区、加压泵及其控制系统、混合系统、分配与

调节系统、喷雾系统等组成。

SNCR系统烟气脱硝过程是由下面四个基本过程完成:

接收和储存还原剂;在锅炉合适位置注入稀释后的还原剂;

还原剂的计量输出、与水混合稀释;还原剂与烟气混合进行脱硝反应。

SNCR脱硝工艺流程

如图(二)所示,水泥窑炉SNCR烟气脱硝工艺系统主要包括还原剂储存系统、循环输送模块、稀释计量模块、分配模块、背压模块、还原剂喷射系统和相关的仪表控制系统等。

SNCR脱硝工艺流程图

图(二)典型水泥窑炉SNCR脱硝工艺流程图

SNCR脱硝设备。

sncr脱硝原理及工艺

2020-10-28

sncr脱硝原理及工艺:

1、SNCR即选择性非催化还原技术,原理是不使用催化剂,在锅炉炉膛或旋风分离筒入口适当位置喷入氨基还原剂,将NOx还原为N2的一种脱硝技术。

反应温度窗口在800度到1100度左右,且在烟道内停留时间长,反应充分。

SNCR技术主要使用氨水作为还原剂。

2、脱硝工艺一般用于锅炉炉膛,用炉内SNCR系统的还原剂制备、稀释、喷射、控制系统的基础上,加装烟气尾部脱硝装置。

燃烧烟气中去除氮氧化物的过程,防止环境污染的重要性,已作为世界范围的问题而被尖锐地提了出来。

世界上比较主流的工艺分为:SCR和SNCR。

这两种工艺除了由于SCR使用催化剂导致反应温度比SNCR低外,其他并无太大区别,但如果从建设成本和运行成本两个角度来看,SCR的投入至少是SNCR投入的数倍,甚至10倍不止。

1。

干法水泥熟料生产线SNCR脱硝技术选择性非催化还原(SNCR)脱除NOx技术是把含有NHx基的还原剂(如氨气、氨水或者尿素等)喷入炉膛温度为850~1100℃的区域,与NOx发生还原反应生成N2和水。

本装置通过开发数学模型来合理设置自动调整氨水浓度及氨水和压送空气流量系统、设计多层可封堵喷入口的伸缩式双流体微孔喷枪系统,大幅提高脱硝效率,脱硝效率可达75%以上。

标签:SNCR;催化;还原;氨水Abstract:Selective non-catalytic reduction(SNCR)NOx removal technology involves injecting NHx-based reductants(such as ammonia,ammonia or urea)into the furnace at a temperature of 850~1,100℃,which reacts with NOx to form N2 and water. Through the development of mathematical model,the automatic adjustment of ammonia concentration and ammonia water and pressure air flow system are set up,and the telescopic two-fluid micro-hole lance system is designed,which can block the inlet of spray. The denitrification efficiency is greatly improved,and the denitrification efficiency can reach more than 75%.Keywords:SNCR;catalytic;reduction;ammonia water引言“十二五”期間,国家将加大对氮氧化物的排放控制。

4000t/d新型干法水泥生产线分级燃烧+SNCR烟气脱硝技术方案目录1、减排氮氧化物社会效益 (2)2、本项目脱硝工艺描述 (4)2.1、分级燃烧技术 (5)2.2、SNCR脱氮技术 (7)①卸氨系统 (8)②罐区 (8)③加压泵及其控制系统 (8)④混合系统 (9)⑤分配和调节系统 (9)⑥喷雾系统 (9)⑦水电气供给 (10)⑧控制系统 (10)⑨SNCR主要设备与设施 (10)3、氮氧化物目前排放量 (11)4、总体性能指标 (12)(1)窑尾分级燃烧脱氮技术(单独使用) (12)(2)SNCR脱氮技术(单独使用) (12)(3)分级燃烧和SNCR结合的脱氮集成技术 (12)5、主要技术经济指标 (12)6、经济效益评价 (14)6.1单位成本分析 (14)6.2 运行成本分析 (14)6.3 环境及社会效益分析 (15)1、减排氮氧化物社会效益氮氧化物(NOx)是大气的主要污染物之一,包括NO、NO2、N2O、N2O3、N2O5等多种氮的氧化物,燃煤窑炉排放的NOx 中绝大部分是NO。

NO的毒性不是很大,但是在大气中NO可以氧化生成NO2。

NO2比较稳定,其毒性是NO的4~5倍。

空气中NO2的含量在3.5×10‐6(体积分数)持续1h,就开始对人体有影响;含量为(20~50)×10‐6时,对人眼有刺激作用。

含量达到150×10‐6时,对人体器官产生强烈的刺激作用。

此外,NOx 还导致光化学烟雾和酸雨的形成。

由于大气的氧化性,NOx 在大气中可形成硝酸(HNO3)和硝酸盐细颗粒物,同硫酸(H2SO4)和硫酸盐颗粒物一起,易加速区域性酸雨的恶化。

随着我国工业的持续发展,由氮氧化物等污染物引起的臭氧和细粒子污染问题日益突出,严重威胁着人民群众的身体健康,成为当前迫切需要解决的环境问题。

2011年全国人大审议通过了“十二五”规划纲要,提出将氮氧化物首次列入约束性指标体系,要求“十二五”期间工业氮氧化物排放减少10%,氮氧化物减排已经成为我国下一阶段污染治理和减排的重点。

2012.6CHINA CEMENT

水泥生产过程排出的大量废气中含有有害气体

NO X ,世界各国都十分重视对NO X 的控制和治理。

我国工业和信息化部于2010年11月16日发布第127号公告,其中水泥行业准入条件的第五项“环境保护”,明确规定:新建或改扩建水泥(熟料)生产线项目须配置脱除NO X 效率不低于60%的烟气脱硝装置。

SNCR 是目前国际上应用于水泥厂脱硝最有效、应用最多的一项技术,国内还没有实际应用的报道。

笔者已申报合肥水泥研究设计院脱硝工作项目,拟研究开发SNCR 系统成套装置,现对SNCR 技术做简要叙述。

1SNCR 技术介绍

SNCR 即选择性非催化还原技术,是指在合适的

温度区域喷入氨水或者尿素,通过NH 3与NO X 的反应生成N 2和水从而脱去烟气中的NO X 。

SNCR 去除NO X 的化学方程式如下:

4NH 3+4NO +O 2→4N 2+6H 2O 4NH 3+2NO 2+O 2→3N 2+6H 2O

由于烟气中90%~95%的NO X 都是NO ,因此第一个方程式是主要反应方程式。

SNCR 系统工艺流程图见图1。

影响SNCR 系统脱硝效率的因素,有如下几点:

1.1反应剂

反应剂常常采用氨水(浓度20%)。

其他可选反应

剂包括液氨、尿素、硫酸铵溶液。

氨水的应用存在安全隐患方面的问题,氨水极易挥发出氨气,浓氨水对呼吸道和皮肤有刺激作用,并能损伤中枢神经系统。

而且氨水有一定的腐蚀作用。

尿素的优点是安全性好,成本低,缺点是需要热解或者水解为氨,过程复杂。

就国外的运行业绩看,对预热/预分解水泥窑,氨水是最好的反应剂。

1.2温度

对SNCR 工艺而言,反应区的温度是最重要的条件之一。

表1罗列了一部分世界上目前使用SNCR 工艺的水泥厂喷入反应剂的温度值。

从上表1中可以看出,多采用温度区间在870℃~

1100℃之间。

1.3

氨水喷入位置

对预热/分解炉水泥窑系统来说,有此合适的温度区间位置见图2。

(1)分解炉燃烧区。

这个位置是最理想的喷反应剂处(930℃~990℃)。

(2)分解炉出口,鹅颈管入口处(850℃~890℃)。

(3)鹅颈管出口,5号筒入口处。

1.4在最佳温度区域内的停留时间

在停留时间内,喷入的氨液/尿素与烟气进行混

合;水分蒸发;NH 3分解成NH 2与自由基;尿素分解成

图1

SNCR 系统工艺流程图

水泥厂SNCR 脱硝技术简述

周

磊,刘召春,张钊锋

(合肥水泥研究设计院,合肥230051)

1

烟气温度/℃

920~980870~1100950850~1050870~1100800~1100900~1000

870~1090900~11501000项目

反应剂:氨水/尿素

EC/R report 氨水Mussati

氨水Florida Rock test report 氨水Technical evaluation-Suwanee 两者NESCAUM 两者Draft 1fond report 两者Penta report

两者

EC/R report 尿素Mussati

尿素Florida Rock test report 尿素55

中国水泥2012.6

NH 3(如果反应剂是尿素的话);NO X 的还原反应。

增加停留时间,将提高脱硝效率。

当温度偏低的时候,为达到同样的脱硝率,需要增加混合物在最佳区域内的停留时间。

停留时间设计值可以从0.001s 到

10s 。

一般必须设计>0.5s 。

图3显示停留时间增加时,脱硝率也增加。

并且停留时间为0.5s 时脱硝效率明显比停留时间为0.1s 要高。

1.5喷入的反应剂与燃烧烟气混合程度

反应剂经喷嘴或者喷枪雾化,通过对雾化角、喷

射速度与喷入方向的调整,将使反应剂得到更好的雾化,使其和烟气达到更好的混合效果。

喷射点位置与喷射点数量设计是达到较高脱硝效率的关键。

可以通过下列手段来解决混合不充分问题:增加液滴动能;增加喷嘴数量;增加喷射区;通过优化液滴尺寸,液滴分布,喷雾角,以及喷射方向来优化雾化喷嘴。

1.6喷入的吸收剂与NOx 量的摩尔比

对NOx 控制系统而言,标准化学计量比(NSR )

即氨/尿素摩尔量与烟气中的NOx 摩尔量之比。

理论

上,除掉2摩尔NOx 需要1摩尔尿素(CON 2H 4)或者

2摩尔氨。

然而,实际运用中,由于实际的化学反应比较复杂,烟气与吸收的混合程度有一定的局限性,为了获得一定的脱硝效率,必须喷入高于理论数量的吸收剂量。

图4给出了在欧洲某三个水泥厂中,NSR 值不同时,脱硝效率的不同。

将以上各个因素控制到最佳值,是使SNCR 系统达到最佳效果的关键。

2

安装SNCR 系统带来的问题

2.1

氨逃逸

不是所有喷入系统的氨都会被反应掉,未反应

的氨将随烟气一起离开反应区。

这部分未反应的氨称作氨逃逸。

当烟气中氨含量≥5ppm 时,氨气味道就能闻到。

当逃逸率高于25ppm 时,会对人体健康造成影响。

2.2

烟羽

燃料中包含氯化合物时,由于氯与氨反应生成氯化铵,烟囱排出口可以见到明显的烟羽。

当燃用含硫燃料时,在温度区间为300℃~600℃时,硫与氨反应生成亚硫酸铵,亚硫酸铵会造成系统堵塞。

这个反应会在预热器顶部发生,会污染控制设备,或者在烟囱外发生,形成亚硫酸铵、硫酸铵与硫酸氢铵。

当原料磨在线运行时,这些化合物被浓缩继而被送到供料系统与预热器中重新蒸发;原料磨离线时,会在烟囱处见到明显的烟羽;原料磨投入运行时,烟羽消失。

这个循环将不定期进行。

设计SNCR 系统时,要综合考虑以上两个因素,在使脱硝达到最优的时候,避免二次污染。

图2

SNCR 喷射点位置

图3

不同停留时间下NOx 脱除效率

图4三个水泥厂不同NH 3/NOx 摩尔比下NOx 脱除效率

NOx Emission Reduction

氮氧化物减排

56。