阀杆力矩

- 格式:pdf

- 大小:95.71 KB

- 文档页数:6

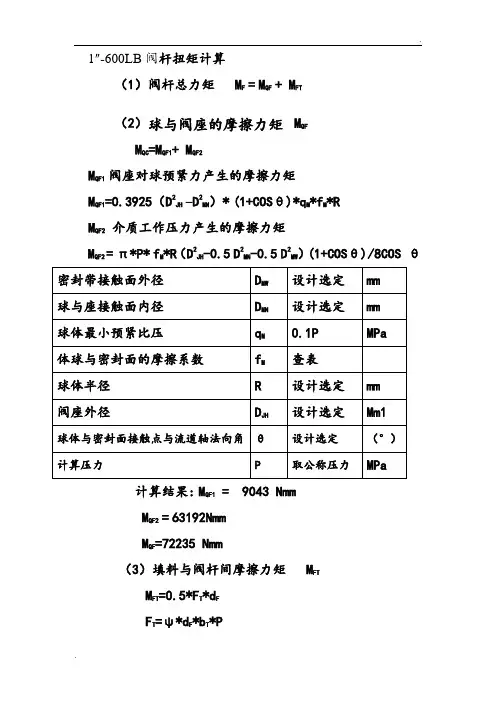

固定球阀力矩计算的探讨浙江三花商用制冷有限公司浙江绍兴 3125002博雷(中国)控制系统有限公司浙江杭州 3112003摘要:固定球阀力矩计算在球阀设计中作为一项至关重要的技术指标,不仅为阀门执行器选型提供了重要的参考依据,也是一项体现阀门性能的重要指标。

其中阀座密封面与球体表面之间的摩擦力矩最为突出,占据总合成力矩的大部分,分析、推演了阀座密封面与球体表面的摩擦转矩的设计及计算方法,并提出了球体与阀座密封面摩擦力矩的计算公式,通过列举典型阀门尺寸计算数值、型式试验数值对比,证实了阀座密封面与球体表面摩擦转矩的计算公式符合阀门实际条件,是可行的。

关键词:固定球阀; 密封面摩擦力矩; 计算公式引言球阀作为一种通用机械设备,具有操作方便、启闭迅速、流体阻力小、密封性好与可靠性高等优点,广泛应用于能源化工、航天军工以及普通民生的各个领域,尤其在石油化工、煤化工行业的应用更为突出。

按密封结构所采用的材料,球阀可分为软密封和硬密封,硬密封球阀更适合高温高压、耐腐蚀的环境中,按球体固定形式,又可分为固定球阀和浮动球阀,由于球体有阀杆支撑,固定式球阀能够承受更高的压力,金属硬密封固定球阀适用温度范围广,并具有耐腐蚀、耐高压、耐磨损等特性,在化工行业广泛应用。

1概述随着现代工业的高速发展,阀门作为工业过程控制的重要组成设备。

精良的设备,先进的制造工艺,大大提高了零部件的表面粗糙度,低扭矩、转动灵活,密封可靠的阀门越来越受到重视。

在球阀设计过程中力矩控制已作为一项至关重要的技术指标。

球阀力矩计算的准确性对阀门结构设计、性能分析、材料选用、执行器选用等方面的影响都比较大。

球阀的开启或关闭,是通过驱动阀杆,从而带动球体的旋转得以实现。

驱动阀杆所需克服力矩主要由以下几部分组成:阀座密封面与球体表面的摩擦力矩;滑动轴承与阀杆的摩擦力矩;止推垫与阀杆的摩擦力矩;O形圈与阀杆的摩擦力矩;填料与阀杆的摩擦力矩。

阀门在启闭过程中,所需要的启闭力和启闭力矩是变化的,其最大值是在关闭的最终瞬时和开启的最初瞬时。

阀门通用技术要求1通用要求1.1本部分条款适用于招标辅机配套供货阀门的通用要求1.2投标方提供的阀门均应符合国标,或ANSlB16.34、ANSIB31.1以及ΛWWΛ标准。

阀门选用的压力、温度等级应符合相应的运行工况,符合系统设计要求及有关法规和标准要求。

阀门的设计应按ANSl标准压力一温度等级考虑,1.3强度试验:阀门强度试验的计量单位应符合规定,试验值应加大圆整到最近的O.IMPa的倍数值。

具体规定如下:1.3.1PN系列阀门,水压强度试验压力按公称压力的1.5倍;也可将工作压力转换成相对应的公称压力取1.5倍进行强度试验。

1.3.2CIaSS系列阀门,水压强度试验压力按温度为38℃时最大允许工作压力值的1.5倍。

1.3.3安全阀进口的水压强度试验压力应按设计压力的1.5倍,出口侧按出口法兰压力级别的1.5PN或在温度为38C最大允许工作压力的1.5倍。

整定压力应按JB/T9624或GB/T12243的规定,并调整到整定压力范围的下限值出厂。

1.4密封性试验:阀门密封性试验的计量单位应符合规定,试验值应加大圆整到最近的0.1MPa的倍数值。

具体规定如下:1.4.1PN系列阀门,水压密封试验和上密封试验时的压力按公称压力的1.1倍;也可将工作压力转换成相对应的公称压力取Ll倍进行密封试验;当介质温度超过425℃,可按工作压力的1.25倍进行阀门密封试验。

1.4.2ClaSS系列阀门,水压密封试验和上密封试验时的压力按温度为38℃时最大允许工作压力值的Ll倍进行密封试验。

1.4.3安全阀密封试验压力按90%整定压力或最低回座压力(取较小值)进行密封试验。

1.4.4PN系列蝶阀、止回阀的密封试验压力应按公称压力的L0倍;Claas系列蝶阀、止回阀的密封试验压力按温度为38C时最大允许工作压力值的LO倍或按设计压差的1.1倍进行密封试验。

1.4.5低压气密封试验压力按0.4MPa~0.7MPa进行试验。

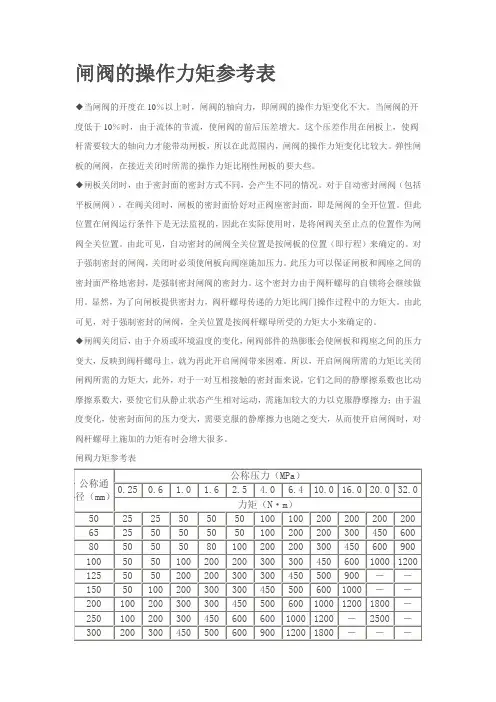

闸阀的操作力矩参考表◆当闸阀的开度在10%以上时,闸阀的轴向力,即闸阀的操作力矩变化不大。

当闸阀的开度低于10%时,由于流体的节流,使闸阀的前后压差增大。

这个压差作用在闸板上,使阀杆需要较大的轴向力才能带动闸板,所以在此范围内,闸阀的操作力矩变化比较大。

弹性闸板的闸阀,在接近关闭时所需的操作力矩比刚性闸板的要大些。

◆闸板关闭时,由于密封面的密封方式不同,会产生不同的情况。

对于自动密封闸阀(包括平板闸阀),在阀关闭时,闸板的密封面恰好对正阀座密封面,即是闸阀的全开位置。

但此位置在闸阀运行条件下是无法监视的,因此在实际使用时,是将闸阀关至止点的位置作为闸阀全关位置。

由此可见,自动密封的闸阀全关位置是按闸板的位置(即行程)来确定的。

对于强制密封的闸阀,关闭时必须使闸板向阀座施加压力。

此压力可以保证闸板和阀座之间的密封面严格地密封,是强制密封闸阀的密封力。

这个密封力由于阀杆螺母的自锁将会继续做用。

显然,为了向闸板提供密封力,阀杆螺母传递的力矩比阀门操作过程中的力矩大。

由此可见,对于强制密封的闸阀,全关位置是按阀杆螺母所受的力矩大小来确定的。

◆闸阀关闭后,由于介质或环境温度的变化,闸阀部件的热膨胀会使闸板和阀座之间的压力变大,反映到阀杆螺母上,就为再此开启闸阀带来困难。

所以,开启闸阀所需的力矩比关闭闸阀所需的力矩大,此外,对于一对互相接触的密封面来说,它们之间的静摩擦系数也比动摩擦系数大,要使它们从静止状态产生相对运动,需施加较大的力以克服静摩擦力;由于温度变化,使密封面间的压力变大,需要克服的静摩擦力也随之变大,从而使开启闸阀时,对阀杆螺母上施加的力矩有时会增大很多。

闸阀力矩参考表注:表中提供的闸阀操作力矩未经实物测定和理论计算,是一般适用条件下的经验数据,仅供参考。

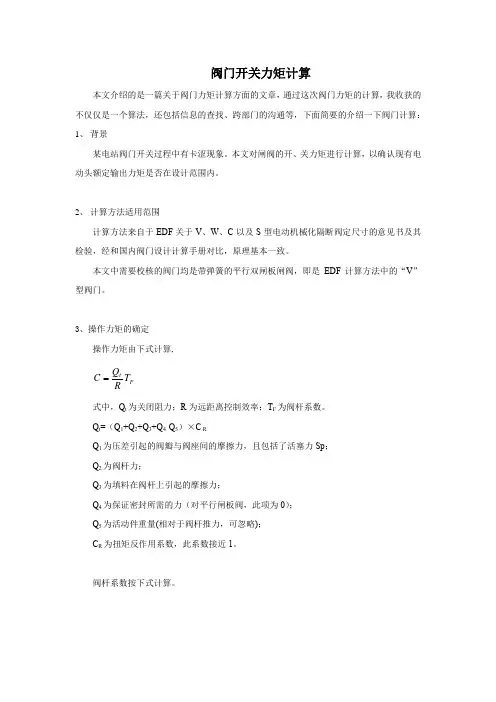

阀门开关力矩计算本文介绍的是一篇关于阀门力矩计算方面的文章,通过这次阀门力矩的计算,我收获的不仅仅是一个算法,还包括信息的查找、跨部门的沟通等,下面简要的介绍一下阀门计算: 1、 背景某电站阀门开关过程中有卡涩现象。

本文对闸阀的开、关力矩进行计算,以确认现有电动头额定输出力矩是否在设计范围内。

2、 计算方法适用范围计算方法来自于EDF 关于V 、W 、C 以及S 型电动机械化隔断阀定尺寸的意见书及其检验,经和国内阀门设计计算手册对比,原理基本一致。

本文中需要校核的阀门均是带弹簧的平行双闸板闸阀,即是EDF 计算方法中的“V ”型阀门。

3、操作力矩的确定操作力矩由下式计算,F tT RQ C式中,Q t 为关闭阻力;R 为远距离控制效率;T F 为阀杆系数。

Q t =(Q 1+Q 2+Q 3+Q 4-Q 5)×C RQ 1为压差引起的阀瓣与阀座间的摩擦力,且包括了活塞力Sp ; Q 2为阀杆力;Q 3为填料在阀杆上引起的摩擦力;Q 4为保证密封所需的力(对平行闸板阀,此项为0); Q 5为活动件重量(相对于阀杆推力,可忽略); C R 为扭矩反作用系数,此系数接近1。

阀杆系数按下式计算。

Rmtg tg T F βμαβμαcos 1cos 22⋅-+=其中,Rm ,螺纹平均半径tg α,螺线斜度=螺距/(2πRm)tg β,螺纹斜度(2β,梯形螺纹的牙形角,本报告β=15°) μ2,阀杆螺纹摩擦系数:0.15 α,梯形螺纹升角(°)4、 计算裕度确定为了考虑设计所涉及的不确定性,计算时留有一定的裕量,这些不确定性主要包括以下三点:(1) 转矩限制器的调节;(2) 阀瓣阀座摩擦,控制机构摩擦; (3) 弹性闸板闸阀的定位力;考虑到以上这些因数,计算采用的裕量为:平行双闸板闸阀取20%。

5、阀门力矩适用公式“V ”类平行闸板阀如果1.5×P MS ≤100 bar ,公式一:2.1]10)(4)2)2(4(4.0[22⋅⋅⋅+++++∆=h D S P D FR S P D R T Cma t p fonc t p s F πππ如果1.5×P MS >100 bar ,公式二2.1]101005.1)(4)2)2(4(4.0[22⋅⋅⋅⋅+++++∆=h D P S P D FR S P D R T Cma t MS p fonc t p s Fπππ其中,FR 为弹簧引起的力,这个值依照阀的公称直径而定。

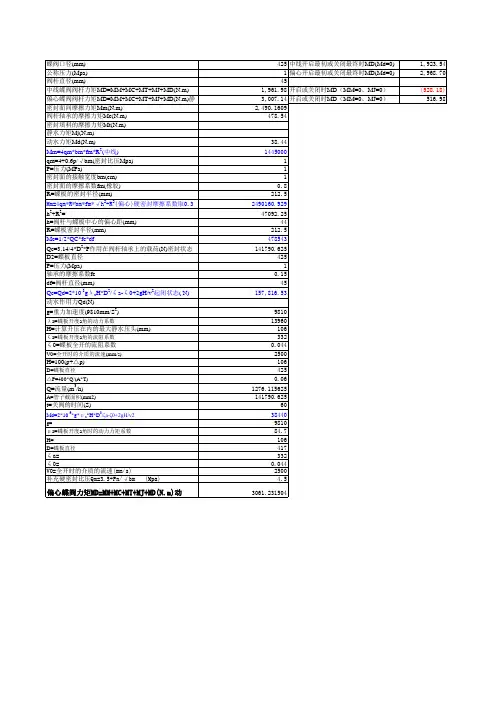

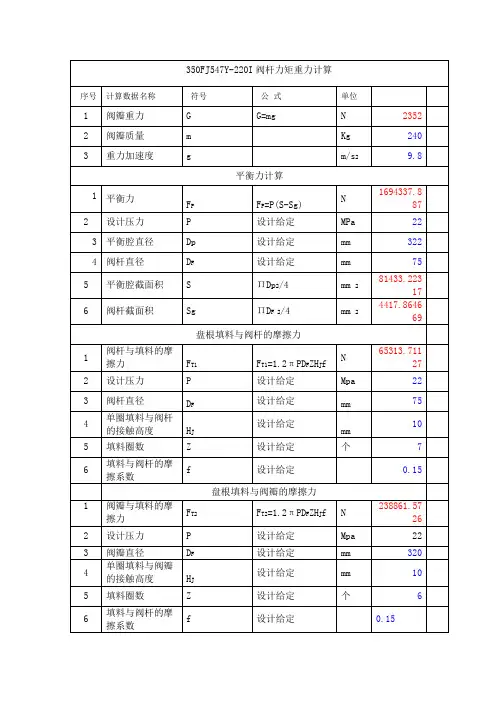

350FJ547Y-220I阀杆力矩重力计算序号计算数据名称符号公式单位1 阀瓣重力G G=mg N 23522 阀瓣质量m Kg 2403 重力加速度g m/s2 9.8平衡力计算1 平衡力F P F P=P(S-Sg) N1694337.8872 设计压力P 设计给定MPa 223 平衡腔直径Dp设计给定mm 3224 阀杆直径D F 设计给定mm 755 平衡腔截面积S ΠDp2/4 mm 2 81433.223176 阀杆截面积Sg ΠD F 2/4 mm 2 4417.864669盘根填料与阀杆的摩擦力1 阀杆与填料的摩擦力F T1 F T1=1.2πPD F ZH J fN65313.711272 设计压力P 设计给定Mpa 223 阀杆直径DF设计给定mm 754 单圈填料与阀杆的接触高度H J设计给定mm105 填料圈数Z 设计给定个76 填料与阀杆的摩擦系数f 设计给定0.15盘根填料与阀瓣的摩擦力1 阀瓣与填料的摩擦力F T2 F T2=1.2πPD F ZH J f N238861.57262 设计压力P 设计给定Mpa 223 阀瓣直径D F设计给定mm 3204 单圈填料与阀瓣的接触高度H J设计给定mm 105 填料圈数Z 设计给定个 66 填料与阀杆的摩擦系数f 设计给定0.157 密封力F MF 密封比压中已计算N165814.96238 密封面上介质静压力F MJ密封比压中已计算N1570678.124防转块与导向槽的摩擦力1 防转块与导向槽的摩擦力F'JF'J=F MF+F MJ+F T1+FT2/(R/F j R FM-1)N19658.668632 计算半径R 设计给定mm 150.53 防转键中摩擦系数Fj 设计给定0.24 关闭时阀杆螺纹的摩擦半径R FM查实用机械设计手册表3-16mm 7.181 关闭瞬间阀杆总轴向力F'FZ F'FZ=F MF+F MJ+F T1+FT2+F'J-G-F PN363637.15212 关闭时阀杆螺纹的摩擦力矩M'FL M'FL=F'FZ×R FM N·mm2610914.7523 关闭时阀杆螺纹的摩擦半径R FM查实用机械设计手册表3-16 mm7.184 关闭时阀杆最大转矩M'FZ M'FL/1000N·mm2610.9147525 R FM R FM=0.5d2tan(αL+ρL)cm0.9840812886 阀杆螺纹的螺纹升角αLαL=arctan(p/πd2)1.5659631457 ρL ρL=arctan(f L) 0.1683901 578 螺纹摩擦系数f L查表 9-3 0.179 螺距P设计给定mm 1010 螺纹中经d2查实用机械设计手册表3-16mm 65。

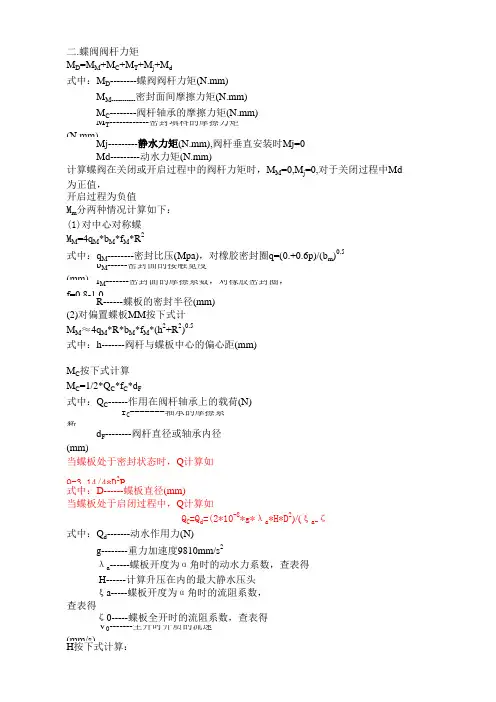

式中:Q d -------动水作用力(N)g--------重力加速度9810mm/s 2 λa ------蝶板开度为α角时的动水力系数,查表得 H------计算升压在内的最大静水压头 ξa-----蝶板开度为α角时的流阻系数,查表得 ζ0-----蝶板全开时的流阻系数,查表得 V 0-------全开时介质的流速(mm/s)H 按下式计算:Q C =Q d =(2*10-8*g*λa *H*D 2)/(ξa-ζ0+2*g*H/V 02)M M ≈4q M *R*b M *f M *(h 2+R 2)0.5式中:h-------阀杆与蝶板中心的偏心距(mm)M C 按下式计算M C =1/2*Q C *f C *d F式中:Q C ------作用在阀杆轴承上的载荷(N) f C -------轴承的摩擦系数d F --------阀杆直径或轴承内径(mm)当蝶板处于密封状态时,Q 计算如 Q=3.14/4*D 2P 式中:D------蝶板直径(mm)当蝶板处于启闭过程中,Q 计算如(2)对偏置蝶板MM 按下式计 Mj---------静水力矩(N.mm),阀杆垂直安装时Mj=0 Md---------动水力矩(N.mm)计算蝶阀在关闭或开启过程中的阀杆力矩时,M M =0,M j =0,对于关闭过程中Md 为正值,开启过程为负值M m 分两种情况计算如下:(1)对中心对称蝶M M =4q M *b M *f M *R 2式中:q M --------密封比压(Mpa),对橡胶密封圈q=(0.+0.6p)/(b m )0.5 b M ------密封面的接触宽度(mm) f M -------密封面的摩擦系数,对橡胶密封圈,f=0.8-1.0 R------蝶板的密封半径(mm) M T ------------密封填料的摩擦力矩(N.mm)二.蝶阀阀杆力矩M D =M M +M C +M T +M j +M d式中:M D --------蝶阀阀杆力矩(N.mm) M M-----------密封面间摩擦力矩(N.mm) M C --------阀杆轴承的摩擦力矩(N.mm)公称通径b m R f M q M M M h M M 偏心10030500.90.10955295773034492.41253062.50.90.1095546214.13051262.215030750.90.1095566548.33071674.71753087.50.90.1095590579.63095755.6200301000.90.1095511830830123517300301500.90.1095526619330271465350301750.90.1095536231930367604400302000.90.1095547323230478527500302500.90.1095573942630744730600303000.90.109551064773301070083700303500.90.109551449274301454588800304000.90.109551892929301898246900304500.90.1095523957383024010561000305000.90.1095529577023029630211200306000.90.1095542590913042644111500307500.90.10955665482930666015120003010000.90.109551.2E+07301.2E+07公称通径D Q Cf cd F M C 10010078500.15201177512512512265.60.152018398.415015017662.50.152533117.2M M ≈4q M *R*b M *f M *(h 2+R 2)0.5二.计算M CM C =1/2*Q C *f C *d F Q C =3.14/4*D 2P 2.对偏置蝶板式中:Q------流量(m 3/h) A------管子截面积(m 2) t-------关阀时间(s)M d 按下式计算:M d =(2*10-9*g*μa *H*D 3)/(ξa-ζ0+2*g*H/V 02)式中:μa------蝶板开度为α角时的动水力距系数,查表 Md 的最大值通常在α=600-800范围内一.计算M M1.对中心对称蝶板M M =4q M *b M *f M *R 2q M =(0.+0.6p)/(bm)0.5 p=1MPa △H=9.8*104*(p+△p)式中:△p------由于水锤作用在阀前产生的压力升值按下式计算:175********.60.152545076.2200200314000.152558875300300706500.152814836535035096162.50.15302163664004001256000.15302826005005001962500.15355151566006002826000.15408478007007003846500.154512981948008005024000.154516956009009006358500.15452145994100010007850000.155029437501200120011304000.155042390001500150017662500.155066234382000200031400000.1550 1.2E+07公称通径MMM M 偏心M C M D 中心对称M D 偏置N*M N.M 最终数据1002957734492.4117754135246267.446.2674362.46112546214.151262.218398.464612.569660.769.6606894.0419********.371674.733117.299665.5104792104.7919141.46917590579.695755.645076.2135656140832140.8318190.12320011830812351758875177183182392182.3923246.23300266193271465148365414558419830419.8298566.77350362319367604216366578684583969583.9694788.359400473232478527282600755832761127761.12651027.52500739426744730515156125458212598871259.8871700.8560010647731070083847800191257319178831917.8832589.14700144927414545881298194274746827527822752.7823716.26800189292918982461695600358852935938463593.8464851.69900239573824010562145994454173245470504547.056138.521000295770229630212943750590145259067715906.7717974.141200425909142644114239000849809185034118503.41111479.615006654829666015166234381.3E+07 1.3E+0713283.5917932.82000 1.2E+07 1.2E+07 1.2E+072.4E+07 2.4E+0723611.1331875计算后的M D 按一般原则再乘以系数1.25-1.35蝶板扭矩M D (注:M M ,M M 偏心是按p=1MPa 计算,可根据不同介质压力乘以相应p)例:p=2MPa ,则M M ,M M 偏心乘以2再各与M C 相加即为相应蝶板扭矩。

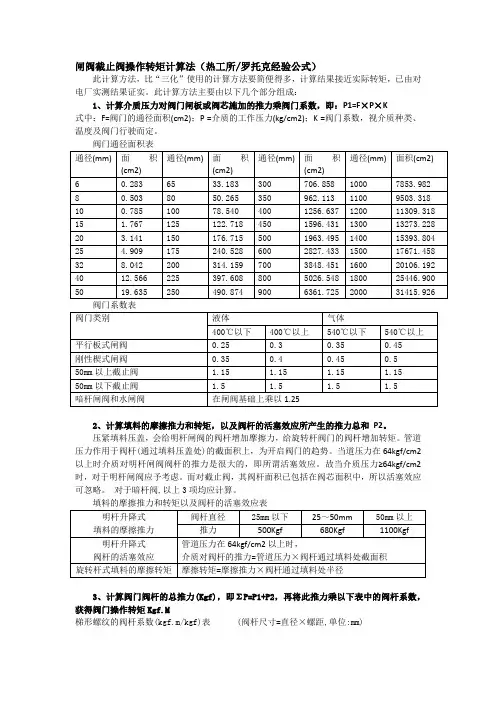

闸阀截止阀操作转矩计算法(热工所/罗托克经验公式)此计算方法,比“三化”使用的计算方法要简便得多,计算结果接近实际转矩,已由对电厂实测结果证实。

此计算方法主要由以下几个部分组成:1、计算介质压力对阀门闸板或阀芯施加的推力乘阀门系数,即:P1=F×P×K式中:F=阀门的通径面积(cm2);P =介质的工作压力(kg/cm2);K =阀门系数,视介质种类、温度及阀门行驶而定。

阀门系数表2、计算填料的摩擦推力和转矩,以及阀杆的活塞效应所产生的推力总和P2。

压紧填料压盖,会给明杆闸阀的阀杆增加摩擦力,给旋转杆阀门的阀杆增加转矩。

管道压力作用于阀杆(通过填料压盖处)的截面积上,为开启阀门的趋势。

当道压力在64kgf/cm2以上时介质对明杆闸阀阀杆的推力是很大的,即所谓活塞效应。

故当介质压力≥64kgf/cm2时,对于明杆闸阀应予考虑。

而对截止阀,其阀杆面积已包括在阀芯面积中,所以活塞效应可忽略。

对于暗杆阀,以上3项均应计算。

填料的摩擦推力和转矩以及阀杆的活塞效应表3、计算阀门阀杆的总推力(Kgf),即ΣP=P1+P2,再将此推力乘以下表中的阀杆系数,获得阀门操作转矩Kgf.M梯形螺纹的阀杆系数(kgf.m/kgf)表 (阀杆尺寸=直径×螺距,单位:mm)道压力高,则采用管道压力),阀门形式、介质的种类、阀杆直径与螺距。

现以下列示例来说明计算的方法与步骤。

有一明杆楔式闸阀,公称直径为 100mm,管道压力为 40kgf/cm2,阀杆为 Tr28*5mm,介质为 520℃蒸汽,求阀门的操作转矩。

1.由表 1查得阀门通道面积:78.540cm2;2.取压差,阀门工作恶劣情况是在管道压力下开启,故,压差:40kgf/cm2;3.由表 2查得阀门系数:0.45;4.净推力为:P1=F×P×K=(1)×(2)(×3)=78.540×40×0.45=1413.72 kgf;5.由表 3查得摩擦推力 P2:680kgf;6.如管道压力为 64 kgf/cm2以上,应加入介质对阀杆的推力,即活塞效应,因此例管道压力为 40 kgf/cm2,故不加。

蝶阀扭矩和开度的关系蝶阀是一种常见的工业阀门,广泛应用于各种工程领域。

蝶阀的开度和扭矩之间存在着一定的关系,本文将对这一关系进行详细介绍。

首先,我们需要了解蝶阀的基本结构和工作原理。

蝶阀由阀体、阀杆、阀板和密封圈等部件组成。

当阀杆旋转时,阀板也会随之旋转,从而改变阀门的开度。

蝶阀通过阀板的旋转来控制介质的流量,可以实现快速开启和关闭。

蝶阀的开度是指阀板相对于完全关闭位置的角度或位移。

通常情况下,蝶阀的开度可以通过手动操作或电动执行器来控制。

在手动操作中,通过旋转阀杆来改变阀板的位置,从而改变阀门的开度。

而在电动执行器中,通过电动机驱动阀杆的旋转来实现开度的控制。

蝶阀的扭矩是指在旋转过程中所需的力矩。

扭矩的大小与阀门的材料、结构以及介质流量等因素有关。

通常情况下,蝶阀的扭矩越大,需要施加更大的力才能旋转阀杆,从而改变阀门的开度。

蝶阀的扭矩和开度之间存在着一定的关系。

一般来说,当蝶阀的开度较小时,扭矩较小;当开度逐渐增大时,扭矩也会相应增大。

这是因为在蝶阀完全关闭时,阀板与介质流动方向垂直,此时扭矩较小;而当阀板逐渐旋转到与介质流动方向平行时,扭矩逐渐增大。

当蝶阀完全打开时,扭矩达到最大值。

另外,蝶阀的扭矩还与介质的流速和压力有关。

当介质流速较大或压力较高时,蝶阀所受到的力矩也会相应增大。

因此,在选择蝶阀时,需要根据实际工况来确定所需的扭矩范围。

为了减小蝶阀的扭矩,提高其开启和关闭的灵活性和效率,可以采取以下几种方法:1. 优化阀门结构:通过改变阀板和密封圈的材料、形状和结构等方面进行优化设计,减小摩擦力和密封面积,从而降低扭矩。

2. 使用润滑剂:在蝶阀的旋转部件上涂抹适量的润滑剂,可以减小摩擦力,降低扭矩。

3. 增加传动装置:在蝶阀上增加传动装置,如减速器或齿轮传动等,可以减小旋转力矩,提高开启和关闭的效率。

4. 选用合适的执行器:根据实际需要选择合适的手动操作装置或电动执行器,以满足所需的扭矩要求。

不平衡力和不平衡力矩怎样计算?已知阀芯所受到的轴向合力称为不平衡力,用符号F t表示,由于阀芯在全关位置时不平衡力F t最大见图6-6,因此,在选择执行机构计算作用力时,主要根据全关时来确定。

对于流开状态,即阀杆在流体流出端时[图6-9(a)](6-10)式中 d g,d s——阀芯、阀杆的直径,mP1,p2——阀前、阀后的压力,PaΔp——压差,Δp=p1-p2,Pa由式(6-10)可见, F t'始终为正,阀杆处于受压状态。

另外,若d g、Δp和p2越大,则不平衡力F t越大。

因此,对于高压差、高静压、大口径的单座阀,不平衡力是较大的。

对于流闭状态,即阀杆在流体流入端时[图6-9(b)],其不平衡力为由式(6-11)看出,对于小流量阀及小口径高压阀,由于d s≥d g,故Ft为正值,阀杆受压;对于DN25以上单座阀,因ds d g, Ft为负值,因此阀杆受拉;阀口径在此两者之间时,即d s<d g时,由公式分析可知, Ft可能为正,也可能为负,说明对同一个调节阀,在全行程范围内,有时由于P1和p2的变化,可能使阀杆所受的不平衡力发生方向的变化。

各种阀的不平衡力计算见表6-7。

转载自《调节阀应用1000问》,明赐东编著网名: i-eyes如果减速机的功率是0.75Kw,输出转速是5r/min,T=1432.5N.m。

也就是说轴的输出转矩是1432.5N.m(假如轴满足强度要求)。

减速机和轴直接连接,用这个1432.5N.m的转矩,怎么计算链条输送网带上可以放多重的重量呢?我来帮他解答满意回答P=F.V, P=0.75Kw,V=5r/min,速度要换算成m/s,缺少一个条件:即传送带到转轴的轴心的距R;则V=5×2×3.14R/60=3.14R/6;T(max)=F(max).L(力臂),T=1432.5N.m解这个问题需要假设:输送带工作方式为水平输送;F(1)=P/V=6P/3.14R=(根据功率算出)F(2)=T(max)/L=1432.5/R(根据扭矩算出)将F(1) 与F(2)进行比较,最小的数值即为输送网上可以放置的重量;我算了一下,两数值完全相等;以上为我的个人看法,多年没做物理题目了,请斧正力平衡,力矩平衡:这个就不用说了吧2.力平衡,力矩不平衡:风车,当起风时力矩不平衡,从而转动,转动时质心位置不变,故受力平衡。

风阀扭矩计算公式以风阀扭矩计算公式为标题,本文将详细介绍风阀扭矩的计算方法。

风阀是一种用于调节管道或风道中气体流量的设备,扭矩是指施加在风阀上的力矩,用于控制风阀的开启和关闭。

正确计算风阀扭矩对于风阀的正常运行至关重要。

我们需要了解风阀的结构和工作原理。

风阀通常由阀体、阀盘和阀杆组成。

阀体是一个管道连接装置,用于控制气体的流动。

阀盘是一个圆形或扇形的装置,可以旋转或摆动,用于打开或关闭阀体。

阀杆是将阀盘与阀体连接的杆状部件,通过旋转或推动阀杆,控制阀盘的运动。

为了计算风阀的扭矩,我们需要考虑以下几个因素:阀盘的几何形状、阀盘的质量、风阀的开启角度以及气体流量等。

阀盘的几何形状对扭矩的计算有重要影响。

常见的阀盘形状包括圆形和扇形。

对于圆形阀盘,其扭矩计算公式为:扭矩= 0.5 × π × r^2 × P其中,r为阀盘的半径,P为气体的压力。

对于扇形阀盘,其扭矩计算公式为:扭矩= 0.5 × π × r^2 × P × sinθ其中,θ为阀盘的开启角度。

可以看出,阀盘的几何形状对扭矩的计算有重要影响。

阀盘的质量也会影响扭矩的计算。

阀盘质量越大,扭矩也会越大。

阀盘的质量可以通过测量阀盘的重量来确定。

风阀的开启角度也是计算扭矩的重要因素。

开启角度越大,扭矩也会越大。

开启角度可以通过测量阀盘相对于阀体的旋转角度来确定。

气体流量也会对风阀的扭矩产生影响。

当气体流量较大时,风阀扭矩也会相应增大。

气体流量可以通过测量管道或风道中的气体流速来确定。

风阀扭矩的计算需要考虑阀盘的几何形状、阀盘的质量、风阀的开启角度以及气体流量等因素。

根据不同的阀盘形状,可以使用相应的计算公式来计算扭矩。

正确计算风阀的扭矩对于保证风阀的正常运行至关重要,有助于提高风阀的控制精度和工作效率。

因此,在实际应用中,需要根据具体情况选择适当的计算方法,确保风阀的扭矩计算准确可靠。

阀杆转矩计算阀杆转矩是指在阀门运行过程中,阀杆所受到的扭矩大小。

阀杆转矩的计算是阀门设计和选型过程中的重要环节,它直接影响到阀门的使用性能和寿命。

阀杆转矩的计算需要考虑多个因素,包括阀门的结构、材料、密封方式、工作压力、介质性质等。

在计算阀杆转矩时,需要首先确定阀门的类型,常见的阀门类型有截止阀、球阀、蝶阀、旋塞阀等。

对于截止阀而言,阀杆转矩的计算与阀门的结构密切相关。

一般情况下,截止阀的阀杆转矩可以通过以下公式计算:阀杆转矩= P × L × μ其中,P为阀门关闭时介质的压力,L为阀杆的长度,μ为阀杆与阀盘之间的摩擦系数。

对于球阀而言,阀杆转矩的计算与阀门的结构和密封方式有关。

一般来说,球阀的阀杆转矩可以通过以下公式计算:阀杆转矩= P × D × μ其中,P为阀门关闭时介质的压力,D为阀杆的直径,μ为阀杆与阀盘之间的摩擦系数。

蝶阀的阀杆转矩计算与阀门的结构和密封方式也有关。

一般来说,蝶阀的阀杆转矩可以通过以下公式计算:阀杆转矩= P × D × L × μ其中,P为阀门关闭时介质的压力,D为阀杆的直径,L为阀杆的长度,μ为阀杆与阀盘之间的摩擦系数。

旋塞阀的阀杆转矩计算与阀门的结构和密封方式有关。

一般情况下,旋塞阀的阀杆转矩可以通过以下公式计算:阀杆转矩= P × D × L × μ其中,P为阀门关闭时介质的压力,D为阀杆的直径,L为阀杆的长度,μ为阀杆与阀盘之间的摩擦系数。

除了以上公式,还有其他一些因素也会对阀杆转矩产生影响。

例如,阀门的开启和关闭力矩、摩擦力、液体的黏度、温度等。

这些因素需要在具体计算时进行考虑。

在实际工程中,为了保证阀门的正常运行和使用寿命,阀杆转矩需要控制在合理的范围内。

如果阀杆转矩过大,会增加阀门的操作力度,降低操作效率;如果阀杆转矩过小,可能导致阀门无法正常关闭,从而造成介质泄漏。