3.发酵用压缩空气的预处理及除菌设备

- 格式:ppt

- 大小:8.93 MB

- 文档页数:104

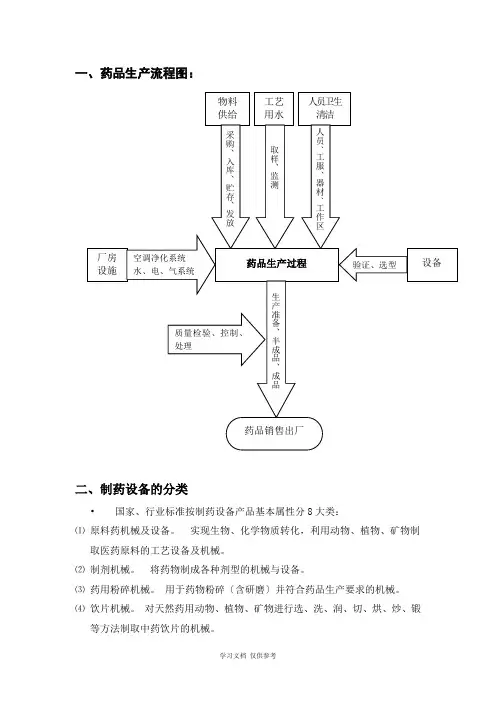

一、药品生产流程图:二、制药设备的分类•国家、行业标准按制药设备产品基本属性分8大类:⑴原料药机械及设备。

实现生物、化学物质转化,利用动物、植物、矿物制取医药原料的工艺设备及机械。

⑵制剂机械。

将药物制成各种剂型的机械与设备。

⑶药用粉碎机械。

用于药物粉碎〔含研磨〕并符合药品生产要求的机械。

⑷饮片机械。

对天然药用动物、植物、矿物进行选、洗、润、切、烘、炒、锻等方法制取中药饮片的机械。

⑸制药用水设备。

采用各种方法制取制药用水的设备。

⑹药品包装机械。

完成药品包装过程以及与包装过程相关的机械与设备。

⑺药用检测设备。

检测各种药物制品或半制品质量的仪器与设备。

⑻其他制药机械及设备。

执行非主要制药工序的有关机械与设备。

•其中制剂机械按剂型分14类:⑴剂机械。

将原料药与辅料经混合、造粒、压片、包衣等工序制成各种形状片剂的机械与设备。

⑵针剂机械。

将药液制作成安瓿针剂的机械与设备。

⑶生素粉、水针剂机械。

将粉末药物或药液制作成玻璃瓶抗生素粉、水针剂的机械与设备。

⑷液剂机械。

将药液制作成大剂量注射剂的机械与设备。

⑸胶囊剂机械。

将药物充填于空心胶囊内制作成硬胶囊剂的机械与设备。

⑹胶囊〔丸〕剂机械。

将药液先裹于明胶膜内的制剂机械与设备。

⑺剂机械。

将药物细粉或浸膏与赋形剂混合,制成丸剂的机械与设备。

⑻膏剂机械。

将药物与基质混匀,配制成软膏,定量灌装于软管内的制剂机械与设备。

⑼剂机械。

将药物与基质混合,制成栓剂的机械与设备。

⑽服液剂机械。

将药液制成口服液剂的机械与设备。

⑾膜剂机械。

将药物浸透或分散于多聚物薄膜内的制剂机械与设备。

⑿雾剂机械。

将药液和抛射剂灌注于耐压容器中,制作成药物以雾状喷出的制剂机械与设备。

⒀眼剂机械。

将药液制作成滴眼药剂的机械与设备。

⒁水、糖浆剂机械。

将药液制作成酊水、糖浆剂的机械与设备。

三、原料药生产设备生物制药反应过程设备一培养基配制及灭菌设备1、培养基实罐灭菌方法及设备2、培养基连续灭菌方法及设备连续灭菌的基本设备一般包括:①配料预热罐,将配制好的料液预热到60-75℃,以防止连续灭菌时由于料液与蒸汽温差过大而产生水汽撞击声;②连消塔,连消塔的作用主要是使高温蒸汽与料液迅速接触混和,并使料液的温度很快升高到灭菌温度〔126-132〕℃;③维持罐,连消塔加热的时间很短,光靠这段时间的灭菌是不够的,维持罐的作用是使料液在灭菌温度下保持5-7min,以到达灭菌的目的;④冷却管,从维持罐出来的料液要经过冷却排管进行冷却,生产上一般采用冷水喷淋冷却,冷却到40-50℃后,输送到预先已经灭菌过的发酵罐内。

1、压缩空气的压强:一般要求空气压缩机出口的空气压强控制在0.2—0.35mpa(表压)。

2、先对湿度的:过滤器过滤介质受潮过滤效果会大大下降,因此将进入总过滤器的压缩空气控制在60%—70%。

3、压缩空气预处理的目的:压缩空气夹带的水滴、油滴(压缩机活塞环润滑油汽化带入)受潮引起介质的团结变形而失效,所以在进入空气过滤器之前一定要进过除水除油的预处理。

采用涡轮压缩机就可以达到无油,但设备投资成本较大。

4、空气被压缩机压缩温度会上升,压强大了温度会进一步上升(温度与压强成正比),20°C大气经空气压缩机压缩,空压机出口压强为表压0.2mpa的压缩空气的温度是104°C,所以必须进行冷却。

5、过滤介质采用涂层式过滤器材材料组装的滤芯,常用的滤芯是DMF(聚四氟乙烯聚合膜)或者DGF(玻璃纤维复合毡)滤芯在使用过程中会逐渐堵塞,阻力逐渐变大,当进出口空气增大到0.05mpa时可以考虑更换滤芯。

DMF(聚四氟乙烯聚合膜)耐高温可以受125±2℃连续30分钟10次。

6、一次无菌灭菌后无异常不必反复灭菌,多次灭菌会导致滤芯除菌效果降低。

7、洁净度:发酵工业中所指的“无菌空气”是指通过除菌处理后压缩空气中含菌量降低到零或达到洁净度100级的洁净空气,它已经满足发酵工业的要求。

8、100级洁净空气是指经过处理后的空气中≥0.5μm的微粒数小于或等于100个/ft³(1 ft³=0.0283168m³)、生物微粒0.1个/ft³、沉降量1200个/cft².周(1 cft²=0.092903㎡)。

发酵工厂空气处理工艺和设备的优化组合方书起(郑州工业大学)张 磊(郑州污水净化有限公司)摘 要 介绍了一种发酵工厂用的节能型空气处理工艺和设备的优化组合。

与传统工艺相比,其运行可靠,空气质量高,设备投资减少20%以上,节电15%左右。

关键词 空气处理工艺 设备优化组合 发酵 对好氧性发酵来说,发酵过程中必须通入大量的无菌空气来满足生产需要,发酵染菌机率与空气的质量关系很大,据文献资料统计,由于空气带菌而导致发酵失败的,就高达20%左右[1]。

因此,空气质量的好坏,是决定发酵成败的关键问题之一,有比较可靠的空气处理系统保证发酵生产的正常运转是十分重要的。

空气处理包括空气的除湿、除油和除菌等过程,根据发酵工艺的要求,既要避免染菌,又要尽量简化空气处理流程,以减少设备投资和正常运转的动力消耗。

1 空气除湿、除油、除菌的必要性空气中含有一定量的以汽态存在的水分,空气经空压机压缩后具有较高的温度(≥120℃),直接使用会对过滤器产生破坏作用,需冷却后才能使用,而冷却后又具有较高的相对湿度,并很可能析出水滴;空气中的油是由于使用非无油润滑的空压机带入的(即使使用无油润滑空压机也会带入少量的油雾)。

空气中的水滴和油会使过滤介质受潮,引起结团而失效,起不到除菌目的。

因此,把压缩后的空气进行适当的预处理,即必要的降温、除湿和除油处理,是保证除菌的先期工序。

发酵实际上是一个无杂菌的纯种培养过程,未经处理的空气中含有大量的非生产用细菌。

据统计,城市中每立方米空气中含细菌数就多达103~104个[2]。

再者,一般细菌繁殖一代只需20~30min ,如果一个细菌繁殖15h (只占发酵时间的几分之一),可繁殖10亿个。

因此,进入发酵系统的空气必须先进行除菌处理,使空气中的含菌量降低到一个极限百分数(一般10-3),使染菌机率降低至极小。

2 目前生产中典型的空气处理工艺流程和设备空气处理流程从理论上而言,有多种形式:如两级冷却加热除菌流程、冷热空气直接混合式除菌流程和高效前置过滤除菌流程等[3]。

发酵工厂中空气净化工艺的合理选择无菌空气是通气发酵过程中的关键流体。

它用于细菌的培养、发酵液的搅拌、液体的输送以及通气发酵罐的排气。

在通气发酵过程中,空气系统的染菌一直被列为发酵生产的第一污染源。

据报道,由于空气系统纰漏而导致发酵染菌,在总染菌数中比率高达19.96%,而我国的生产现状还远远高出这一数据。

为了防止压缩空气染菌给发酵液造成污染,进入发酵罐的空气必须达到(0.5μm)100级净化标准,即每立方英尺空气中含有≥0.5μm的微粒数应≤100个。

目前,空气净化的主要方法是通过介质过滤达到除菌目的。

为了保证过滤后的空气达到净化标准,过滤前的空气要进行降温、除水、除油、减湿的预处理。

据文献记载,只有当压缩空气的相对湿度φ≤60%,高效过滤器内的过滤介质保持干燥时,空气通过高效过滤方能达到过滤的期望值。

因此,发酵空气净化实际上包括两部分:一是空气的预处理;二是选择性能优良的过滤介质和过滤设备。

怎样使科学合理、经济实用的工艺与完善的工程设计有机地结合,使空气系统在优化条件下运行,是发酵行业工程设计者不懈努力的目标。

1 发酵工厂常用的空气预处理路线1.1 标准路线(流程1)该流程系80年代初由华东化工学院等单位提出。

其工艺成熟,操作方便,适应各种气候条件,不受大气的绝对湿含量和相对湿度的影响。

随着科学技术的进步,传统理论和处理方法不断完善,特别是近年来空压机的技术有了突飞猛进的发展。

由于空压机选型不同,空气预处理的流程也不同。

传统的活塞式机型容量小,规模生产时需要多台组合,且要用空气贮罐来消除排气产生的脉冲。

目前发酵工厂多选用出气稳定、容量大的涡轮式或螺杆式机型,不必设置空气贮罐。

改进后的流程增加丝网除沫器,加强了除雾滴能力。

1.2 混合型路线(流程2)此流程适用于中等湿含量的地区,其特点是将部分来自空压机的热空气不经冷却,而直接与大部分经降温除水的冷空气混合进入过滤器,可省去加热器;气体进过滤器的控制指标与流程1相同;流程比较简单,冷却水用量相对节省。

第二章发酵用压缩空气预处理及除菌设备培养基准备与灭菌回顾•微生物、动植物细胞培养基的准备、要求及灭菌•实消和连消•培养基灭菌方法•培养基准备相关设备本章主要内容•生物发酵用净化空气的质量标准;生物发酵用净化空气的质量标准•压缩空气的预处理原理、工艺流程设计、设备设计及控制要求;•无菌空气制备工艺流程设计及控制要求•绝大多数工业发酵都是利用好气性微生物进行深层悬浮纯种培养在培养过程中需进行深层悬浮纯种培养,在培养过程中需要连续通入大量无菌空气,以供生产菌的生长和代谢产物•例一个通气量为40m3/min的发酵罐,发酵周期为125h,所需要通入的空气量高达3×105m3抗生素厂发酵染菌分析20%都是由空气系统带菌引起的,因此合理可靠的空气预处理和除菌设备,确保无菌,节约能源是空气净化系统设计的关键11.生物发酵用无菌空气的质量标准•压强:(0.2‐0.35MPa)压强(02035MP•流量:生产能力•温度:发酵温度高10℃温度发酵温度高•相对湿度:60%‐70%•洁净度:无菌空气•“无菌空气”是指通过除菌处理后压缩空气中含度的洁净空气已菌量降低到零或洁净度100度的洁净空气,已能满足发酵工业的要求22.压缩空气预处理降特定的度•降温:特定的温度•防止过滤介质受潮失效降低效率除水•除油防止过滤介质受潮失效,降低效率保证通气发酵用无菌空气的质量指标维•保证通气发酵用无菌空气的质量指标,维持发酵正常生产212.1 压缩空气冷却•T1,T2为压缩前后绝对温度•P,P为压缩前后绝对压强12•绝热过程K 1.4,多变过程K 1.3,一般发酵1.3•排气温度是降低压缩比升高的主要原因•冷却方法:空冷、水冷冷却方法空冷水冷直接换热器冷却多程列管式换热器,空气•‐壳程•输送过程冷却+换热器冷却热能综合利用的概念•热能综合利用的概念?222.2 压缩空气的除水•若空气的湿含量及温度保持不变,空气压强越大,相对湿度越大一般情况空气经过压缩湿含量不变•一般情况,空气经过压缩,湿含量不变,温度大大提高,相对湿度变小,冷却时,相对湿度变大压缩空气除水原理•压缩空气除水原理:例题小结•压缩后,高温下空气中水不会析出缩后高空气中水不会析出•压缩空气由高温冷却相对湿度增加•相对湿度为100%时相对应空气温度为露点温度•压缩空气的露点温度比吸气状态空气的露点温度高,压缩空气的露点温度比吸气状态空气的露点温度高压缩比越大,露点温度越高,越易析出水•温度升高相对湿度降低析水后缩气加热降低相对度防•析水后压缩空气加热,可以降低相对湿度,防止过滤介质受潮。

空气除菌的工艺及设备在发酵工业中,绝大多数是利用好气性微生物进行纯种培养,空气则是微生物生长和代谢必不可少的条件。

但空气中含有各种各样的微生物,这些微生物随着空气进入培养液,在适宜的条件下,它们会迅速大量繁殖,消耗大量的营养物质并产生各种代谢产物;干扰甚至破坏预定发酵的正常进行,使发酵产率下降,甚至彻底失败。

因此,无菌空气的制备就成为发酵工程中的一个重要环节。

空气净化的方法很多,但各种方法的除菌效果、设备条件和经济指标各不相同。

实际生产中所需的除菌程度根据发酵工艺要求而定,、既要避免染茵,又要尽量简化除菌流程,以减少设备投资和正常运转的动力消耗。

本章将讨论合理选择除菌方法,决定除菌流程以及选用和设计满足生产需要的除菌设备等。

第一节空气中微生物的分布和发酵工业对空气无菌程度的要求一、无菌空气的概念发酵工业应用的“无菌空气”是指通过除菌处理使空气中含菌量降低在一个极低的百分数,从而能控制发酵污染至极小机会。

此种空气称为“无菌空气”。

二、空气中微生物的分布通常微生物在固体或液体培养基中繁殖后,很多细小而轻的菌体、芽孢或孢子会随水分的蒸发、物料的转移被气流带入空气中或粘附于灰尘上随风飘浮,所以空气中的含菌量随环境不同而有很大差异。

一般干燥寒冷的北方空气中的含菌量较少,而潮湿温暖的南方则含菌量较多;人口稠密的城市比人口少的农村含菌量多;地面又比高空的空气含菌量多。

因此,研究空气中的含菌情况,选择良好的采风位置和提高空气系统的除菌效率是保证正常生产的重要内容。

各地空气中所悬浮的微生物种类及比例各不相同,数量也随条件的变化而异,一般设计时以含量为103~104个/m3进行计算。

三、发酵对空气无菌程度的要求各种不同的发酵过程,由于所用菌种的生长能力、生长速度、产物性质、发酵周期、基质成分及pH值的差异,对空气无菌程度的要求也不同。

如酵母培养过程,其培养基以糖源为主,能利用无机氮,要求的pH值较低,一般细菌较难繁殖,而酵母的繁殖速度又较快,能抵抗少量的杂菌影响,因此对无菌空气的要求不如氨基酸、抗生素发酵那样严格。

金华职业技术学院制药与材料工程学院压缩空气灭菌设备班级:精细091姓名:朱学海组号:12组员:魏莎俞燕芬指导教师:蒋伟华2011 年06 月目录1. 空气中微生物的分布和发酵工业对空气无菌程度的要求-------------------------3 1.1 无菌空气的概念-----------------------------------------------------------3 1.2 空气中微生物的分布-------------------------------------------------------3 1.3 发酵对空气无菌程度的要求-------------------------------------------------3 1.4 空气含菌量的测定---------------------------------------------------------4 2.空气除菌的方法-----------------------------------------------------------42.1 辐射灭菌-----------------------------------------------------------------4 2.2 加热灭菌-----------------------------------------------------------------4 2.3 静电除菌-----------------------------------------------------------------52.4 介质过滤-----------------------------------------------------------------63. 介质过滤除菌分类---------------------------------------------------------6 3.1.1 表层过滤---------------------------------------------------------------6 3.1.2 深层过滤---------------------------------------------------------------6 3.2 介质过滤除菌的机理-----------------------------------------------------6 3.2.1 惯性冲击滞留作用-------------------------------------------------------6 3.2.2 拦截滞留作用-----------------------------------------------------------8 3.2.3 布朗扩散捕集作用-------------------------------------------------------9 3.2.4 重力沉降作用-----------------------------------------------------------93.2.5 静电吸附作用-----------------------------------------------------------94 压缩空气过滤除菌过滤介质和过滤器结构--------------------------------------10 4.1 过滤介质----------------------------------------------------------------10 4.1.1 过滤介质的条件--------------------------------------------------------10 4.1.2 棉花------------------------------------------------------------------10 4.1.3 玻璃纤维--------------------------------------------------------------10 4.1.4 颗粒活性炭------------------------------------------------------------11 4.1.5 超细玻璃纤维纸--------------------------------------------------------11 4.1.6 微孔烧结金属---------------------------------------------------------11 4.2 压缩空气过滤除菌设备---------------------------------------------------12 4.2.1 纤维状及颗粒状介质过滤器----------------------------------------------12 4.2.2 平板式纤维纸分过滤器--------------------------------------------------13 4.2.3 管式过滤器------------------------------------------------------------14 4.2.4 烧结金属过滤器--------------------------------------------------------144.3 空气过滤器的操作要点----------------------------------------------------155. 深层过滤效率和过滤器的计算----------------------------------------------15 5.1 过滤效率----------------------------------------------------------------15 5.2 对数穿透定律------------------------------------------------------------15 5.3 介质层厚度的计算--------------------------------------------------------16 5.4 过滤压力降--------------------------------------------------------------17 6.空气过滤除菌的流程-------------------------------------------------------186.1 空气净化的工艺要求------------------------------------------------------186.2 过滤除菌的一般流程------------------------------------------------------187 参考文献------------------------------------------------------------------20压缩空气灭菌设备——以发酵工业中压缩空气过滤灭菌为例摘要:现代工业的发展对实验、研究和生产的环境提出的要求越来越高,实现这一要求的主要途径是在洁净空气系统中广泛使用空气过滤器。

学号:C H A N G Z H O U U N I V E R S I T Y课 程 设 计设计课程名称: 发酵工程课程设计 题 目: 220 m 3/min 空气预处理与除菌系统的设计 学 生 姓 名:学 院(系): 制药与生命科学学院 专 业 班 级: 生工101 指 导 教 师: 王利群 专业技术职务: 副教授设计时间:2013 年 12 月 16 日 2013 年 12 月 27 日《发酵工程》课程设计任务书制药与生命科学学院生物工程专业101 班同学:现下达给你们毕业设计任务如下,要求你们在预定时间内完成此项任务。

一、设计题目:220 m3/min空气预处理与除菌系统的设计二、设计主要内容:1、针对产品的要求进行工艺流程的设计;2、工艺计算;3、设备的计算和选型;4、绘制带控制点工艺流程图(3号图纸)。

三、生产条件(包括年操作日、生产方式及其它限制性条件)发酵车间有100m3发酵罐3个,10m3种子罐3个,1 m3种子罐3个,装料系数都为75%,发酵工艺规定发酵罐通气量为0.7VVM(标准状态),种子罐通气量为1.0VVM。

工厂所在位置空气的平均温度为17℃,平均相对湿度为76%。

年操作日300天,生产方式:连续生产。

生产裕度为20%。

水蒸气138℃,冷却水进出口温度根据实际情况确定。

四、设计中主要参考资料(包括参考书、资料、规范、标准等)1、国家医药管理局上海医药设计院编. 化工工艺设计手册(第二版)(M).北京:化学工业出版社,19962、沈自法,唐孝宣编.发酵工厂工艺设计(M).上海:华东理工大学出版社,20043、陈国豪主编.生物工程设备(M).北京:化学工业出版社,20074、梁世中主编.生物工程设备(M).北京:化学工业出版社,20025、陈敏恒等编..化工原理(M).北京:化学工业出版社,2004目录1、概述 (5)1.1 L-丝氨酸产品描述 (5)1.2 L-丝氨酸国内外生产情况 (5)1.3 L-丝氨酸的用途 (6)1.3.1 在医药方面的应用 (6)1.3.2 在食品方面的应用 (6)1.3.3 在化妆品方面的应用 (6)1.4 设计依据及指导思想 (7)1.5 L-丝氨酸的发展前景 (7)2、原材料及产品的主要技术规格 (8)2.1 原材料 (8)2.2 产品的主要技术规格 (8)3、生产流程简述 (8)4、工艺计算 (8)4.1 空气用量 (8)4.2 压缩空气的温度 (8)4.3 空气冷却器的传热量 (9)4.4 空气加热器的传热量 (10)5、设备的计算和选型 (11)5.1 空气预处理系统计算与设计 (11)5.1.1 吸风塔 (11)5.1.2 前置过滤器 (12)5.1.3 空气压缩机 (12)5.1.4 压缩空气贮罐 (12)5.1.5 空气冷却器 (13)5.1.6 水滴分离设备 (13)5.1.6.2旋风分离器 (13)5.1.6.2丝网除沫器 (14)5.1.7 空气加热器 (14)5.2 空气除菌设备计算与设计 (15)5.2.1 空气总过滤器的计算及设计 (15)5.2.2 100m3发酵罐的空气分过滤系统设备的计算及设计 (15)5.2.3 10m3种子罐的空气分过滤系统设备的计算及设计 (16)5.2.4 1m3种子罐的空气分过滤系统设备的计算及设计 (16)6、总结 (17)7、致谢 (18)8、参考文献 (18)220m3/min空气预处理与除菌系统的设计说明书1、概述1.1 L-丝氨酸产品描述分子式:C3H7NO3;结构式:CH2OHCH(NH2)COOH;分子量:105.09;呈白色结晶体或结晶粉末,味微甜,易溶于水和甲酸,不溶于乙醇和乙醚。