第三章 直接染料染色

- 格式:doc

- 大小:176.00 KB

- 文档页数:11

直接染料染色直接染料一般能溶解于水,也有少数染料要加一些纯碱帮助溶解,它可不依赖其他助剂而直接上染棉、麻、丝、毛和粘胶等纤维,所以叫直接染料。

直接染料色谱齐全,色泽鲜艳,价格低廉,染色方法简便,但最大的缺点是这类染料的染色牢度大部分都不够好,针对染色牢度较差的缺陷,人们作了许多改革,例如采用化学药品,把已经染上颜色的布进行后处理,提高色布的耐洗和耐晒牢度;也有采用新型的交链固色剂来提高染色织物的后处理牢度。

除此之外,也发现和研制了一些新染料品种,如直接耐晒染料和直接铜盐染料等。

目前,对如何提高直接染料的湿处理牢度,还在进一步的探索之中。

(一)直接染料主要性能直接染料大多数是芳香族化合物的磺酸钠盐,也有一部分是羧酸的钠盐,染料结构以双偶氮或三偶氮为主。

这类染料具有直线、长链、同平面和贯通的共轭体系,因而能跟具有直线、长链型的纤维素大分子相互靠近,依靠其分子间引力而产生较强的结合。

此外,由于染料结构中还含有羟基、氨基或羧基,能与纤维素大分子上的羟基形成氢键,所以直接染料能与纤维结合而完成对纤维素纤维的染色。

直接染料在水中的溶解度大小主要取决于染料分子内水溶性基团的种类和数量,所含的水溶性基团多,在水中的溶解度就大。

提高温度,也会使染料的溶解度增大。

直接染料在水中溶解后,在溶液中形成染料阴离子。

但由于一般的水中含有较多金属的钙、镁离子,这些钙或镁盐能与染料阴离子结合而形成不溶性沉淀,不利于染色的进行,因此,在实际生产中,对印染用水必须进行软化处理。

在染色中较为方便的是在水中加入纯碱或六偏磷酸钠。

纯碱的加入能增大染料的溶解度,但过多就会使染料上染缓慢。

直接染料在溶液中是以染料阴离子形式存在,当溶液中加入少量纯碱,促进了纤维素阴离子的离解而呈负电荷,使染料阴离子和纤维阴离子相互产生较大斥力而不易相互靠近,从而影响了染料对纤维的染色,即纯碱加入染液后起到了增加染料的溶解性及降低了染料对纤维的亲和力而起到缓染作用。

实验三直接染料染色一、实验目的1.掌握直接染料的染色方法。

2.了解电解质对直接染料染色效果的影响。

3.了解温度对直接染料拼色效果的影响。

4.掌握直接染料固色工艺,并比较固色前后色牢度的变化。

5.学会染料上染百分率的测定方法以及分光光度计的使用。

二、实验原理直接染料具有良好的水溶性和直接性,在含有电解质(如食盐)的染浴中加热就能对棉、粘胶及蚕丝纤维上染。

根据比耳定律,当一定波长的单色光通过染料溶液时,染液浓度与吸光度成正比。

因此,通过测定染液的吸光度计算出染液的浓度。

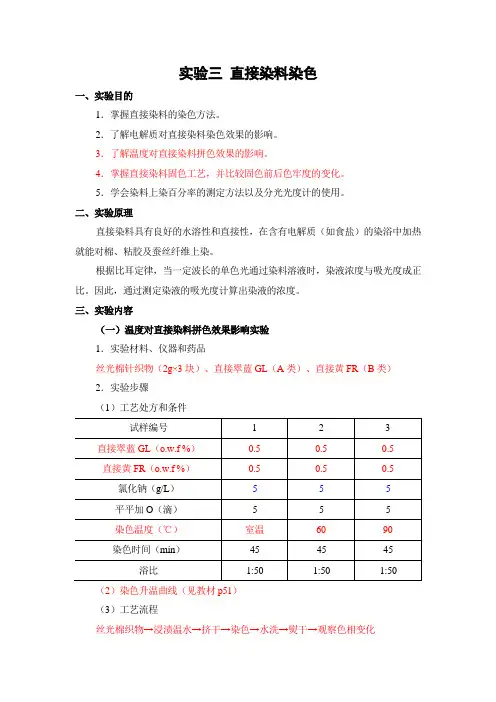

三、实验内容(一)温度对直接染料拼色效果影响实验1.实验材料、仪器和药品丝光棉针织物(2g×3块)、直接翠蓝GL(A类)、直接黄FR(B类)2.实验步骤(1)工艺处方和条件(2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→水洗→熨干→观察色相变化(4)实验操作介绍恒温水浴锅的使用,强调用蒸馏水、液面必须加热棒。

用移液管准确吸取规定量的染料溶液于250mL烧杯中→加水至规定液量→升温至40℃→投入温水湿透并挤干的试样(盖表面皿以防染液蒸发)→约15min内升温至90℃→90℃染色15min→分别加1/2氯化钠(取出试样,加盐并溶解搅匀后再放入)→继续染色15 min→加各自对应剩余的1/2氯化钠→继续染15min→取出织物用温水冲洗→冷水冲冼干净→熨干(比较不同温度染色后试样的色泽)(二)电解质对直接染料染色效果影响实验1.实验材料、仪器和药品丝光棉针织物5块(2g×3块+8g×1块)、直接锡利桃红F3B、醋酸(10g /L)2.实验步骤(1)工艺处方和条件试样编号 1 2 3 直接锡利桃红F3B(o.w.f %) 1 1 1 氯化钠(g/L)0 5 10染色温度(℃)90 90 90染色时间(min)45 45 45浴比1:50 1:50 1:50织物(g) 2 2+ 8 2 (2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→蒸馏水洗(少量多次,注意总体积不能超过250mL)→收集全部残液(包括洗涤液)倒入250mL容量瓶→测定上染百分率(4)实验操作染色操作同上→染毕取出试样→少量温水多次洗涤→收集全部染色残液和洗涤液→冷却后倒入250mL容量瓶中→加蒸馏水稀释至标线(用于测上染百分率)→试样晾干(三)固色剂后处理实验1.实验材料、仪器和药品直接染料染色后的试样4g、固色剂Y、其余同上2.实验步骤(1)工艺处方和条件固色剂Y(o.w.f %) 2醋酸调pH值5.5~6.0浴比30:1温度(℃)60~70时间(min)30织物(g) 4(2)工艺流程……→8g染色织物→1/2试样→40~50℃蒸馏水浸洗一次→固色→水洗→晾干→染色牢度测试→1/2试样→水洗→晾干→染色牢度测试(3)实验操作按处方配制固色液,将刚染毕取出的试样在40~50℃蒸馏水中浸洗一次,而后投入固色液中固色30min,之后冷水冲洗干净,熨干。

第三章直接染料染色3-1 概述一直接染料应用特点优点-染色效果对工艺的依赖性相对较弱缺点-日晒牢度、湿处理牢度较差对象-粘胶、棉、产业纺织品、皮革、纸张、丝绸…二直接染料结构特点a 较长的共轭双键系统;b 分子量大、较好的同平面性和线状结构;c 含有羟基、氨基等生成氢键的基团;d 在水中可电离呈染料阴离子。

三禁用染料问题禁用染料涉及直接染料几十种:德1994年法规禁用料约118只,直接占77只,约占65%(其中联苯结构36种)。

3-2 直接染料的染色原理及性能1 作用力-范德华力和氢键作用力较大,对纤维素纤维具有较高的亲和力以及在染液中有较大的聚集倾向。

2 扩散模型-孔道扩散模型3 吸附等温线-Freundlich型吸附等温线4 染色对象-棉、粘胶、天丝、麻(超分子结构)。

5 直接染料的应用分类-C.I.D yellow 49 40~60℃C.I.D yellow 39 80℃C.I.D yellow 64 80~100℃C.I.D yellow 69 100℃3-3 直接染料的一般染色方法一浸染与卷染1 浸染与卷染对染料的选择及染色过程染料的扩散性能、亲和力、拼色效果、染色性能…2 染浴组成及其作用:软水剂-多聚磷酸盐、分散螯合剂脱氯剂-亚硫酸氢钠、大苏打中性电解质-食盐、无水硫酸钠、元明粉纯碱-溶解染料、软化水质;注意其负面作用(上染率下降、产生还原性!)弱氧化剂-硫酸铵、硝基苯磺酸钠3 工艺条件:电解质的用量及加入方式取决于染料的亲和力大小;浴比、升温曲线…不同直接染料的温度控制及其对上染的影响…新型染色工艺:退煮染、煮染、染漂;高温染色工艺二轧染1 轧染对染料的选择及染色过程2 染浴组成及其作用:染料、纯碱、润湿剂、增溶剂、防泳移剂…3 工艺条件及流程:…4 轧染色差控制3-4 直接染料的染色后处理对酸性染料上染蛋白质纤维、活性染料上染纤维素纤维具有同样意义。

一湿牢度差的原因原因-染料的水溶性、缺少染料与纤维间的化学结合。

第三章直接染料染色

3-1 概述

一直接染料应用特点

优点-染色效果对工艺的依赖性相对较弱

缺点-日晒牢度、湿处理牢度较差

对象-粘胶、棉、产业纺织品、皮革、纸张、丝绸…二直接染料结构特点

a 较长的共轭双键系统;

b 分子量大、较好的同平面性和线状结构;

c 含有羟基、氨基等生成氢键的基团;

d 在水中可电离呈染料阴离子。

三禁用染料问题

禁用染料涉及直接染料几十种:德1994年法规禁用料约118只,直接占77只,约占65%(其中联苯结构36种)。

3-2 直接染料的染色原理及性能

1 作用力-范德华力和氢键作用力较大,对纤维素纤维具有较高的亲和力以及在染液中有较大的聚集倾向。

2 扩散模型-孔道扩散模型

3 吸附等温线-Freundlich型吸附等温线

4 染色对象-棉、粘胶、天丝、麻(超分子结构)。

5 直接染料的应用分类-

C.I.D yellow 49 40~60℃

C.I.D yellow 39 80℃

C.I.D yellow 64 80~100℃

C.I.D yellow 69 100℃

3-3 直接染料的一般染色方法

一浸染与卷染

1 浸染与卷染对染料的选择及染色过程

染料的扩散性能、亲和力、拼色效果、染色性能…

2 染浴组成及其作用:

软水剂-多聚磷酸盐、分散螯合剂

脱氯剂-亚硫酸氢钠、大苏打

中性电解质-食盐、无水硫酸钠、元明粉

纯碱-溶解染料、软化水质;注意其负面作用(上染率下降、产生还原性!)

弱氧化剂-硫酸铵、硝基苯磺酸钠

3 工艺条件:

电解质的用量及加入方式取决于染料的亲和力大小;

浴比、升温曲线…

不同直接染料的温度控制及其对上染的影响…

新型染色工艺:退煮染、煮染、染漂;高温染色工艺

二轧染

1 轧染对染料的选择及染色过程

2 染浴组成及其作用:染料、纯碱、润湿剂、增溶剂、防泳移剂…

3 工艺条件及流程:…

4 轧染色差控制

3-4 直接染料的染色后处理

对酸性染料上染蛋白质纤维、活性染料上染纤维素纤维具有同样意义。

一湿牢度差的原因

原因-染料的水溶性、缺少染料与纤维间的化学结合。

改善途径-染后降低水溶性;染料或纤维改性、交链染料成膜等。

二固色机理

1 封闭染料的水溶性基团;

2 与染料形成低水溶性的金属离子络合物;

3 在纤维表面形成立体网状的聚合物薄膜封闭染料;

4 与纤维和染料发生交联,形成多元化交联网状体系。

三 常用固色剂及固色工艺

1 金属盐后处理

仅适用于染料分子中具有能与金属离子络合的结构的染料-直接铜盐染料。

工艺:硫酸铜:0.5-2.5% (owf )

HAc : 2-3% (owf )

T ×t : 50-60℃ 15-25min

浴比: 1:2-5

效果:颜色变暗变深,一般只适应于深色品种

2 阳离子固色剂:

① 阳离子表面活性剂

NO 3-C 17H 35CONHCH 2CH 2CH 2N C 2H 4OH

CH 3

3抗静电剂SN

工艺:用量0.5-1%;40℃/15-20min

原理:…

效果:手感好,但牢度提高不太明显且色变大,本身不太耐洗(尤其是皂洗)。

② 非表面活性剂型的阳离子固色剂

结构中含有两个或两个以上的阳离子基团(季铵基团),是一种既不属于合成树脂又无表面活性的固色剂。

如多乙烯

多胺类季铵盐、三聚氯氰与多乙烯多胺的高分子缩合物等。

这类固色剂可改进直接染料或活性染料的耐洗牢度,对色变和耐日晒牢度影响都较小。

它能和铜盐混合使用,提高锦纶用酸性染料染色的耐日晒牢度。

③ 阳离子合成树脂

a 固Y

结构:双氰胺-甲醛树脂络合物

原理:封闭水溶基;固色剂成膜

效果:湿牢度可提高1-1.5级(达3级),固色前后色光有变化(不太显著),属非环保品。

b 固M

结构:固Y 与铜盐或醋酸酮作用制成:

原理:封闭水溶基;固色剂成膜;可生成金属络合物 效果:湿牢度可达4级,但变色大。

工艺:固Y (M )0.8~1.2%;Hac (20%)0.6~1.0%(owf );5~20g/l TXt ;50~60℃、15~25min ,固后可不经水洗。

④ 反应型固色剂

结构:由环氧氯丙烷与二甲胺合成

CH

2CH 2Cl +HN CH 3CH3

CH 2CH CH 3CH 3OH

n Cl

n -

H 2N +C NH CO N NH CO NH

C N 2NH 4n

CH 3COO

原理:封闭水溶基;固色剂成膜;可生成金属络合物;染料反应交联成膜。

效果:基本能达到Y、M牢度,变色性较小,环保型。

工艺:固色剂:0.5-2%、pH5-6

T×t:40-60℃、20-30min

其它还有由三乙烯二胺+环氧氯丙烷、再经芳胺盐醚化的固色剂(TCD-K)、用二烯丙基二甲基氯化胺聚合的季胺高聚物无醛固色剂(GS)等。

3-5 直接染料的温度效应和盐效应

一温度效应及其应用

1 温度对上染百分率的影响

直接染料结构差异大,上染速率各不相同,其温度对上染百分率影响较大;对不同的染料其最高染色温度不同。

提高温度会降低染料的平衡上染百分率;

拼色时,三只染料的平衡上染百分率比单独上染时要低,而且染色温度越低,降低幅度越大。

2 温度对扩散速率的影响

温度提高扩散系数明显提高,图2-23;直接染料扩散速率和半染色时间差异很大!

除温度影响外,以下因素对扩散和上染也有明显影响:

①纤维结构:

取向度(拉伸性、无定型区比例);

纤维表面积(粘胶、铜铵)。

②染料结构:

分子结构→移染性;水溶性基团→扩散;

③T↑21t↓扩散上染速率↑。

兼顾上染率和上染速率:

对A类:移染性好,但染率较低,因而染色温度宜低;

对C类:移染性差,水溶性差,移染差,扩散慢,因而染色温度宜高;

对B类:移染性差,水溶性较好,移染性较差,扩散慢,因而染色温度宜较高。

二盐的作用和电荷效应

1 盐的促染作用

一般其促染作用对水溶大的染料作用明显(B型);

对纤维无定型区比例大的,促染作用更为明显。

2 促染作用原理

电解质促染作用原理可归纳于下:

①降低了纤维表面的zeta电位:使染-纤斥力↓,有利于染料对纤维吸附。

②降低了染料迁移的位阻:D-上染纤维时伴随着等量的Na+迁移。

然而[Na+]S﹤[Na+]f ,迁移位阻↑;加盐后,[Na+]S

↑,迁移位阻↓。

③电解质加入,增加了染料在染浴中的活度。

④电解质加入,染料胶粒负电性↓,有利于向纤维吸附;使染料溶解度↓,染料吸附密度↑,使[D]f /[D]S↑。

3-6直接染料对纤维素纤维的吸附

一染色纤维的二色性暨染料的在纤维上的存在状态二色性常数:对电矢量和纤维轴平行的偏振光的吸收强度与电矢量和纤维轴垂直的偏振光吸收强度的比值。

若染料分子取向完全和纤维轴平行,则二色性常数为∞;反之,染料分子在纤维中完全杂乱分布,则二色性常数为1。

染料在纤维中的状态影响到染料对纤维的上染性能、色泽及染色牢度。

直接染料在纤维素纤维内的结合模型:

1 染料在纤维中的吸附取向和纤维素大分子的取向是一致的,其在纤维素纤维上表现出显著的二色性,染料与纤维主要以氢键结合;

2 直接染料是沿着纤维大分子链取向并通过氢键吸附在纤维的微晶体表面的;

3 偶极引力和色散力起着重要作用,染料的纤维内聚集、堆积。

二混合染料在纤维素纤维上的吸附

当混合染料对纤维素纤维染色时,染料在纤维上的吸附量较单独染色时要低,随染料的结构不同产生较大的差异。

如图,直接染料对同一染色位置存在着竞染作用,且优先吸附在纤维上的染料也会对另外一只染料的吸附产生电荷斥力或空间阻碍,从而减少染料在纤维上的吸着量。

在实际染色中,混合染料具有良好的配伍性,对染色物获得稳定的色泽具有重要意义。