齿轮常见的失效形式与设计准则

- 格式:ppt

- 大小:5.21 MB

- 文档页数:84

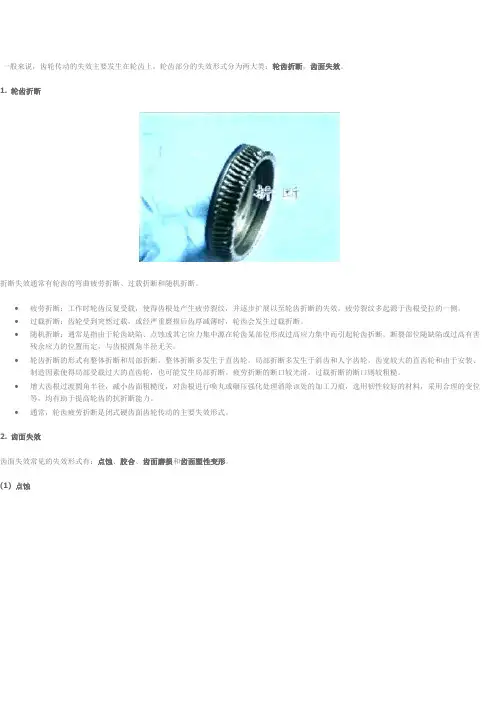

一般来说,齿轮传动的失效主要发生在轮齿上。

轮齿部分的失效形式分为两大类:轮齿折断,齿面失效。

1. 轮齿折断折断失效通常有轮齿的弯曲疲劳折断、过载折断和随机折断。

•疲劳折断:工作时轮齿反复受载,使得齿根处产生疲劳裂纹,并逐步扩展以至轮齿折断的失效。

疲劳裂纹多起源于齿根受拉的一侧。

•过载折断:齿轮受到突然过载,或经严重磨损后齿厚减薄时,轮齿会发生过载折断。

•随机折断:通常是指由于轮齿缺陷、点蚀或其它应力集中源在轮齿某部位形成过高应力集中而引起轮齿折断。

断裂部位随缺陷或过高有害残余应力的位置而定,与齿根圆角半径无关。

•轮齿折断的形式有整体折断和局部折断。

整体折断多发生于直齿轮,局部折断多发生于斜齿和人字齿轮,齿宽较大的直齿轮和由于安装、制造因素使得局部受载过大的直齿轮,也可能发生局部折断。

疲劳折断的断口较光滑,过载折断的断口则较粗糙。

•增大齿根过渡圆角半径,减小齿面粗糙度,对齿根进行喷丸或碾压强化处理消除该处的加工刀痕,选用韧性较好的材料,采用合理的变位等,均有助于提高轮齿的抗折断能力。

•通常,轮齿疲劳折断是闭式硬齿面齿轮传动的主要失效形式。

2. 齿面失效齿面失效常见的失效形式有:点蚀、胶合、齿面磨损和齿面塑性变形。

(1) 点蚀齿轮在啮合过程中,相互接触的齿面受到周期性变化的接触应力的作用。

若齿面接触应力超出材料的接触疲劳极限时,在载荷的多次重复作用下,齿面会产生细微的疲劳裂纹;封闭在裂纹中的润滑油的挤压作用使裂纹扩大,最后导致表层小片状剥落而形成麻点,这种疲劳磨损现象,齿轮传动中称为点蚀(图9.3-13)。

节线靠近齿根的部位最先产生点蚀。

润滑油的粘度对点蚀的扩展影响很大,点蚀将影响传动的平稳性并产生冲击、振动和噪音,引起传动失效。

•点蚀又分为收敛性点蚀和扩展性点蚀。

收敛性点蚀指新齿轮在短期工作后出现点蚀痕迹,继续工作后不再发展或反而消失的点蚀现象。

收敛性点蚀只发生在软齿面上,一般对齿轮工作影响不大。

齿轮传动失效形式和设计准则齿轮传动的失效主要是轮齿的失效,而轮齿的失效形式又多种多样,较为常见的是下面叙述的五种失效形式。

齿轮的其它部分(如齿圈、轮辐、轮毂等),除了对齿轮的质量大小需加严格限制外,通常只需按经验设计,所定的尺寸对强度及刚度均较富裕,实践中也极少失效。

1、轮齿折断轮齿折断有多种形式,在正常情况下,主要是齿根弯曲疲劳折断,因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断。

此外,在轮齿受到突然过载时,也可能出现过载折断或剪断;在轮齿受到严重磨损后齿厚过分减薄时,也会在正常载荷作用下发生折断。

在斜齿圆柱齿轮传动中,轮齿工作面上的接触线为一斜线(参看图例),轮齿受载后,如有载荷集中时,就会发生局部折断。

若制造或安装不良或轴的弯曲变形过大,轮齿局部受载过大时,即使是直齿圆柱齿轮,也会发生局部折断。

为了提高齿轮的抗折断能力,可采取下列措施:1)用增加齿根过渡圆角半径及消除加工刀痕的方法来减小齿根应力集中;2)增大轴及支承的刚性,使轮齿接触线上受载较为均匀;3)采用合适的热处理方法使齿芯材料具有足够的韧性;4)采用喷丸、滚压等工艺措施对齿根表层进行强化处理。

2、齿面磨损在齿轮传动中,齿面随着工作条件的不同会出现不同的磨损形式。

例如当啮合齿面间落入磨料性物质(如砂粒、铁屑等)时,齿面即被逐渐磨损而至报废。

这种磨损称为磨粒磨损。

它是开式齿轮传动的主要形式之一。

改用闭式齿轮传动是避免齿面磨粒磨损最有效的方法。

3、齿面点蚀点蚀是齿面疲劳损伤的现象之一。

在润滑良好的闭式齿轮传动中,常见的齿面失效形式多为点蚀。

所谓点蚀就是齿面材料变化着的接触应力作用下,由于疲劳而产生的麻点状损伤现象。

齿面上最初出现的点蚀仅为针尖大小的麻点,如工作条件未加改善,麻点就会逐渐扩大,甚至数点连成一片,最后形成了明显的齿面损伤。

简述齿轮的失效形式。

齿轮是一种广泛应用于机械和电子设备中的重要部件,其失效形式多种多样,以下是一些常见的失效形式及其原因:

1. 磨损:齿轮在运转中会受到摩擦和冲击,导致表面出现磨损和刮伤。

当磨损达到一定程度时,可能会导致齿轮失去承载能力,最终导致失效。

2. 断裂:齿轮在高速运转或受到过度压力时,可能会因为疲劳断裂而失效。

3. 腐蚀:齿轮通常被安装在腐蚀环境中,例如潮湿或潮湿的材料中。

腐蚀会导致齿轮表面产生氧化皮和锈蚀,降低齿轮的使用寿命。

4. 咬合:齿轮在运转中可能会因为材料不合适、温度变化等原因,导致相互咬合而失效。

5. 润滑不良:齿轮需要良好的润滑才能延长使用寿命,如果润滑不良或者润滑剂不足,可能会导致齿轮磨损和损坏。

6. 疲劳:齿轮在运转中会受到反复的拉伸、压缩和扭曲等应力,如果这些应力超过了齿轮的承受能力,可能会导致疲劳失效。

为了避免这些失效形式的发生,齿轮制造商需要遵循一些设计准则和标准,例如齿轮的强度、硬度、寿命等指标。

此外,正确的安装、维护和保养也可以帮助延长齿轮的使用寿命。

齿轮传动机构的主要失效形式包括以下几种:

1. 齿面磨损:由于齿轮之间的摩擦和滑动,齿面会发生磨损,导致齿轮的承载能力下降。

2. 齿面疲劳:齿轮在长期运行过程中,由于受到周期性载荷的作用,齿面上会出现裂纹和剥落现象,最终导致齿轮的失效。

3. 齿面塑性变形:当齿轮承受过大的负载时,齿面会发生塑性变形,从而导致齿轮的失效。

4. 齿面剥落:在齿轮传动中,由于齿面受到冲击载荷的作用,齿面会出现剥落现象,从而影响齿轮的承载能力。

5. 齿面断裂:当齿轮受到过大的冲击载荷或过大的负载时,齿面会发生断裂,从而导致齿轮的失效。

为了避免齿轮传动机构的失效,需要在设计和制造过程中采取相应的措施,如选择合适的材料、优化齿轮的几何形状和参数、加强齿轮的润滑和冷却等。

此外,在运行过程中,还需要定期进行检查和维护,及时发现和解决问题,以保证齿轮传动机构的正常运行。

闭式软齿面齿轮传动是工程机械领域中常见的一种传动形式,它具有传动效率高、承载能力强等优点,因此被广泛应用于各种机械装置中。

然而,在实际使用过程中,闭式软齿面齿轮传动也会出现各种失效形式,影响其正常运行。

为了更好地设计闭式软齿面齿轮传动,减少失效现象的发生,需要遵循一定的设计准则。

一、闭式软齿面齿轮传动的失效形式1. 疲劳断裂:闭式软齿面齿轮传动在长期使用过程中,由于载荷变化或振动引起的疲劳断裂是其常见的失效形式之一。

这种失效形式会导致齿轮齿面出现龟裂、断裂等现象,严重影响传动效率和寿命。

2. 歪斜磨损:在齿轮传动工作时,由于载荷分布不均匀或润滑不良等原因,齿轮齿面容易出现歪斜磨损。

这种磨损会导致齿轮齿面形貌失真,影响传动的平稳性和精度。

3. 弯曲变形:闭式软齿面齿轮传动在大载荷下工作时,齿轮齿面容易发生弯曲变形,导致齿轮传动的正常运行受到影响。

4. 齿面点蚀:在潮湿环境或润滑不良的情况下,闭式软齿面齿轮传动容易发生齿面点蚀现象,导致齿轮表面出现齿痕、磨损等问题。

二、闭式软齿面齿轮传动的设计准则1. 合理布局:在闭式软齿面齿轮传动的设计中,应当合理布局传动装置的结构,减少传动元件之间的干涉和碰撞,提高传动系统的可靠性和稳定性。

2. 选用优质材料:闭式软齿面齿轮传动的制造材料应选择高强度、耐磨损的优质材料,以保证传动元件的使用寿命。

3. 合理设计齿轮参数:在闭式软齿面齿轮传动的设计过程中,应根据实际工况和负载状况,合理设计齿轮的参数,如齿轮模数、齿数、齿宽等,以提高传动效率和承载能力。

4. 提高润滑条件:在闭式软齿面齿轮传动中,应采用良好的润滑方式,保持齿轮传动的润滑状态良好,减少齿面磨损和点蚀现象的发生。

5. 加强传动系统的监测和维护:在使用闭式软齿面齿轮传动的设备中,应加强对传动系统的监测和维护,及时发现和处理传动元件的异常,延长传动系统的使用寿命。

通过遵循上述的设计准则,可以有效减少闭式软齿面齿轮传动的失效现象,提高传动系统的可靠性和稳定性,延长设备的使用寿命,降低维护成本,对于工程机械领域的闭式软齿面齿轮传动设计和制造具有重要的指导意义。

闭式齿轮传动的设计准则

闭式齿轮传动的设计准则是根据齿轮传动的工作条件和失效形式,确定齿轮传动的设计参数和设计方法,以保证齿轮传动的可靠性和寿命。

闭式齿轮传动的主要失效形式有齿面疲劳点蚀、齿根疲劳折断、胶合和磨损等。

针对不同的失效形式,闭式齿轮传动的设计准则有以下几点:

1. 齿面接触疲劳强度准则:齿轮在传动过程中,齿面接触处的应力是脉动循环变化的,长期作用下会产生疲劳裂纹,导致齿面疲劳点蚀。

为了避免齿面疲劳点蚀,闭式齿轮传动的设计应满足齿面接触疲劳强度准则,即齿面接触应力小于材料的许用接触应力。

2. 齿根弯曲疲劳强度准则:齿轮在传动过程中,齿根处的应力是脉动循环变化的,长期作用下会产生疲劳裂纹,导致齿根疲劳折断。

为了避免齿根疲劳折断,闭式齿轮传动的设计应满足齿根弯曲疲劳强度准则,即齿根弯曲应力小于材料的许用弯曲应力。

3. 胶合准则:齿轮在传动过程中,由于齿面间的摩擦力和油温的升高,会导致齿面间的油膜破裂,使齿面直接接触,产生胶合现象。

为了避免胶合,闭式齿轮传动的设计应满足胶合准则,即齿面间的油膜厚度大于一定的值。

4. 磨损准则:齿轮在传动过程中,由于齿面间的相对滑动,会导致齿面磨损。

为了避免齿面磨损过快,闭式齿轮传动的设计应满足磨损准则,即齿面磨损率小于一定的值。

综上所述,闭式齿轮传动的设计准则是根据齿轮传动的工作条件和失效形式,确定齿轮传动的设计参数和设计方法,以保证齿轮传动的可靠性和寿命。

在设计过程中,应综合考虑齿面接触疲劳强度、齿根弯曲疲劳强度、胶合和磨损等因素,选择合适的材料、模数、齿数、齿宽、螺旋角、齿形等参数,进行合理的结构设计和工艺设计,以提高齿轮传动的效率和寿命。