玻璃镜片生产流程图

- 格式:xls

- 大小:93.50 KB

- 文档页数:2

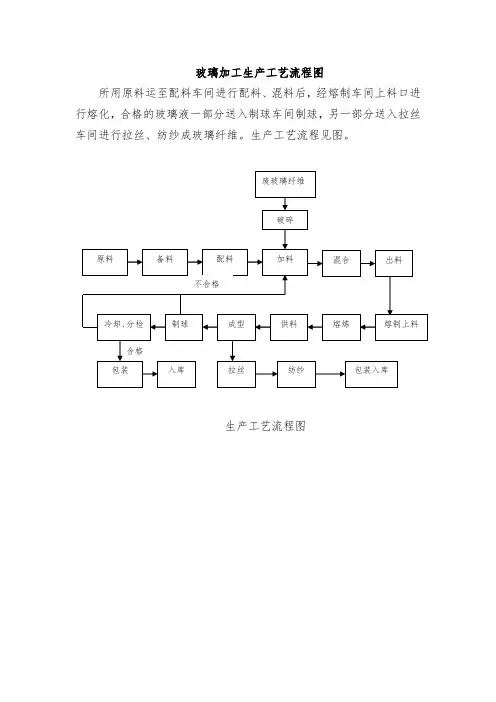

玻璃加工生产工艺流程图

所用原料运至配料车间进行配料、混料后,经熔制车间上料口进行熔化,合格的玻璃液一部分送入制球车间制球,另一部分送入拉丝车间进行拉丝、纺纱成玻璃纤维。

生产工艺流程见图。

生产工艺流程图

生产工艺分为配料、熔制、制球、拉丝、纺纱等工序。

各工序工艺流程简述如下:

(1)配料

砂岩、白粒岩经斗式提升机提升到粉料仓中,石灰石、白云石、纯碱、回头料采用料罐提升到粉料仓中,其余原料用载货电梯运到粉料仓仓顶,人工拆包后倒入粉料仓中。

原料经称量、配料后由皮带送至混合机混合后出料。

(2)熔制

配合料运至熔制车间上料口,由加料机投入窑炉,经熔化、澄清、均化为合格的玻璃液后,流入工作池。

(3)制球

合格的玻璃液经供料道均化、调整成适合成型的温度,由剪刀机剪成料滴,进入制球机制成玻璃球,检验合格的玻璃球通过跑到进入球仓冷却、退火后,经检验合格由人工包装,最后运至成品库。

不合格的球运往原料车间,重新回炉利用。

(4)拉丝

合格的玻璃液经供料道均化、调整成适合成型的温度,进入拉丝机拉丝。

(5)络纱

纤维丝经纺纱机纺成玻璃纤维,最后打包入库。

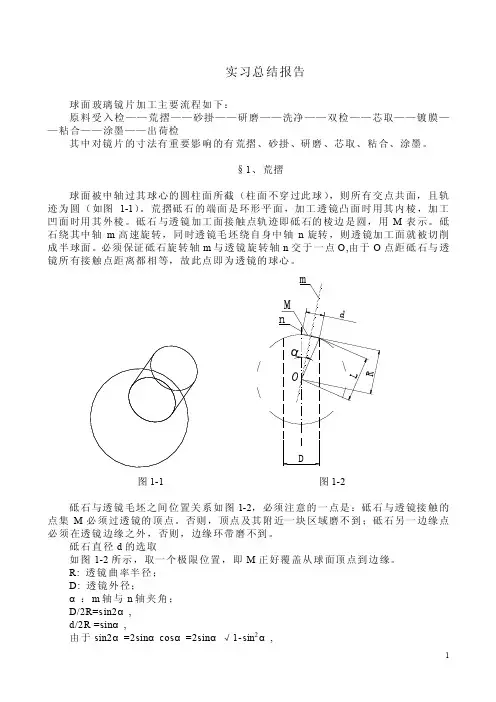

实习总结报告球面玻璃镜片加工主要流程如下:原料受入检——荒摺——砂掛——研磨——洗净——双检——芯取——镀膜——粘合——涂墨——出荷检其中对镜片的寸法有重要影响的有荒摺、砂掛、研磨、芯取、粘合、涂墨。

§1、荒摺砥石直径d的选取如图1-2所示,取一个极限位置,即M正好覆盖从球面顶点到边缘。

R: 透镜曲率半径;D: 透镜外径;α:m轴与n轴夹角;D/2R=sin2α,d/2R =sinα,由于sin2α=2sinαcosα=2sinα√1-sin2α,得d=√DR/√3粗略的计算:D/2R=sin2α<2sinα=2 d/2R则d>D/2,二、砥石旋转轴m和透镜旋转轴n之间的位置关系:1、两轴共线砥石和透镜都绕同一条轴线旋转,可以等效的看作只有砥石旋转,而透镜不转。

使砥石只能磨到与透镜接触的那个圆M轨迹,其他地方磨不到。

2、两轴不共面两轴相距a,即砥石转轴m与透镜转轴n的公垂线段长a;公垂线与砥石轴交点为Q点。

设过砥石轴m且垂直于公垂线的面为Σ;Q点与M上任一点P(x,y)的连线在Σ上的投影为p1;p1和m夹角为θ;M圆心到Q点距离为L ; Q点到P点可以算出ρ2(θ)= L2 +a 2+d2 /4-2a√d2 /4-L 2tg2θ;即不是常数,而是随θ变化的值。

则砥石不能把毛坯切削成球面。

3、α的变化如果砥石直径d不变,两轴交点O位置不变,O点到M圆心距离L不变,而只是两轴夹角α变化则不会引起曲率半径(弧度)的变化。

如图1-4R=√L2+(d/2)2是常数。

5、砥石垂直于透镜轴n 平移。

如图1-6砥石平移Δq后,两轴交于O2点,ΔL=Δq/sinα; L2=L1+ΔL;R2=√(d/2) 2+L22 =√(d/2)2 +(L1+Δq/ sinα)2即曲率半径(弧度)发生了变化:ΔR=R2-R1=√(d/2)2 +(L1+Δq/ sinα)2 - √(d/2)2 +L12厚度变化:Δh=R2-R1-Δq/tanα=ΔR-Δq/tanα6、砥石沿m轴移动砥石沿m轴移动c,O点位置不变,d值不变,L 值改变ΔL=L2-L1=c,则R2=√(d/2)2 +(L+ΔL)2 =√(d/2)2 +(L+c)2;同时厚度也会改变,改变值为:ΔR=R2-R1=√(d/2)2+(L+ΔL)2- √(d/2)2+L2。

光学冷加工工序第1道:铣磨,是去除镜片表面凹凸不平的气泡和杂质,(约0.05-0.08)起到成型作用.第2道精磨,是将铣磨出来的镜片将其的破坏层给消除掉,固定R值.第3道抛光,是将精磨镜片再一次抛光,这道工序主要是把外观做的更好。

第4道清洗,是将抛光过后的镜片将其表面的抛光粉清洗干净.防止压克.第5道磨边,是将原有镜片外径将其磨削到指定外径。

第6道镀膜,是将有需要镀膜镜片表面镀上一层或多层的有色膜或其他膜第7道涂墨,是将有需要镜片防止反光在其外袁涂上一层黑墨.第8道胶合,是将有2个R值相反大小和外径材质一样的镜片用胶将其联合.特殊工序:多片加工(成盘加工)和小球面加工(20跟轴)线切割根据不同的生产工艺,工序也会稍有出入,如涂墨和胶合的先后次序。

玻璃镜片抛光工艺用抛光机和抛光粉或抛光液一起下进行抛光要设定抛光时间,压力等参数. 抛光后要立即进行清洗可浸泡,否则抛光粉会固化在玻璃上,会留有痕迹的.1.抛光粉的材料抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。

氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。

氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。

为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。

铈含量较低的混合稀土抛光粉通常掺有3-8的氟;纯氧化铈抛光粉通常不掺氟。

对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此应选用不含氟的抛光粉为好。

2.氧化铈的颗粒度粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。

要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度的高低。

因此,要得到高精度要求,必须控制抛光粉的最大颗粒。

3. 抛光粉的硬度抛光粉的真实硬度与材料有关,如氧化铈的硬度就是莫氏硬度7左右,各种氧化铈都差不多。