单元主控

- 格式:pps

- 大小:1.63 MB

- 文档页数:13

基于P2020的嵌入式主控单元的硬件开发作者:牛利民来源:《科教导刊·电子版》2019年第17期摘要:本文提出了基于P2020的嵌入式主控单元的硬件设计方案,对主控单元的工作原理进行了说明并对主要模块进行了介绍。

该模块已经在实际项目中应用,结果表明该板卡能力突出,工作稳定。

关键词主控单元 P2020 启动配置嵌入式主控单元主要功能是承载Vxworks操作系统,主控软件,并负责对业务板卡、信道板卡、交换板卡等其他板卡进行配置、数据交换,以及人机接口,外部接口进行交互功能等。

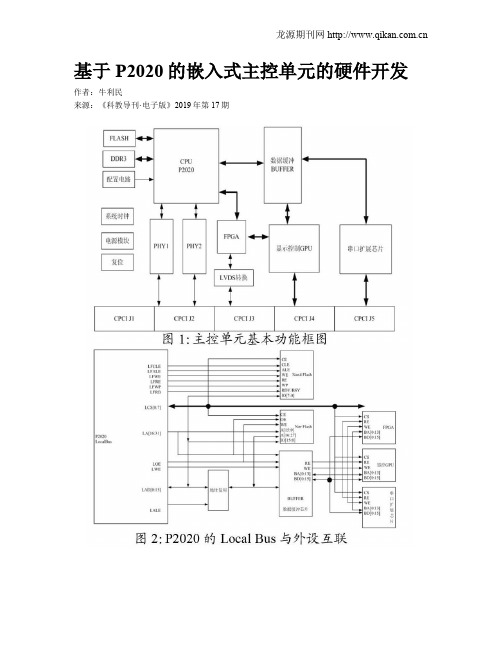

该主控单元具有集成度高、处理能力强、功耗低、扩展性好、环境适应性强等优点,基本功能框图见图1,其中CPU以飞思卡尔的P2020NXE2KFC为核心处理器;内存选用4片256MB /片DDR3 SDRAM;Flash选用64MB Nor FLASH(存放boot程序、操作系统)和16GB Nand FLASH(存放应用程序);千兆以太网物理层控制芯选用两片88E1111,其中一路作为调试网口,一路经母板接交换板;显示控制部分由Xilinx Spartan6 FPGA 、显示控制芯片GPUS1D13513构成;外围接口部分包括串口扩展芯片、两路千兆以太网通过CPCI高速接插件经母板接其他板卡。

1 P2020简介P2020采用45nm工艺,适用于联网、电信、军事以及工业领域中的各种应用,最高可实现1.2 GHz双核工作主频。

P2020主要特点有:双核高性能Power Architecture e500核心,36位物理寻址,800 MHz至1.2 GHz时钟频率;三个10/100/1000 Mbps增強型三速以太网控制器,支持RGMII、SGMII接口;支持64位DDR2/DDR3 SDRAM存储器控制器。

2 P2020的Local Bus与外设互联Local Bus总线一般采用数据/地址线复用的形式,使用时需要将总线的数据和地址分离出来再分别接到目标器件的数据和地址端口,需要通过 Buffer 起来来进行驱动和隔离,通过用信号锁存器SN74ALVCH16373 来分离总线中的数据和地址。

单元机组主控系统Master Control System of Unit Plant单元机组主控系统一般设置有四种运行方式:即汽轮机手动控制,锅炉手动控制的基本方式(BASE方式);以锅炉为基础的汽轮机跟随方式(TF方式);以汽轮机为基础的锅炉跟随方式(BF方式)和汽轮机一锅炉综合功率控制的协调控制方式(CCS方式)。

四种运行方式之间的切换必须是平稳无扰动的。

操作员可根据机组的运行情况进行选择。

一般情况下,机组适宜在滑压控制方式和CCS方式下运行。

事故工况时,则通常选择在TF方式和定压方式下运行。

The master control system of the unit plant generally provides four modes of operation, including the base mode of steam turbine manual control and boiler manual control; the boiler-based turbine following mode (TF mode); the steam turbine-based boiler following mode (BF mode), and the Coordinated Control System (CCS) mode of steam turbine-boiler integrated power control. Switching amongst the four modes must be smooth without disturbance. The operator may make choices based on the unit running conditions. Under normal circumstances, the unit is suitable to operate in the sliding pressure control mode and the CCS mode. In accident conditions, it will usually run in the TF mod and the constant pressure mode.单元机组主控系统的前三种运行方式的根本区别在于对功率和主汽压力的控制处理上。

主控单元方案介绍主控单元是一种用于管理和控制系统中各个部分的设备或软件。

它作为系统的核心,负责处理输入和输出、协调各个部分的工作,并提供用户界面。

在本文中,我们将讨论主控单元的功能、设计原则和选择标准。

主控单元的功能主控单元在系统中扮演着重要的角色,它具有以下功能: 1. 系统启动和关闭管理:主控单元负责启动和关闭系统,确保各个部分正确初始化和关闭。

2. 输入和输出管理:主控单元接收来自传感器的输入数据,并根据系统需求进行处理和分析。

然后,它将结果发送给执行单元或输出设备。

3. 任务协调和调度:主控单元协调各个部分的任务执行顺序和时间,确保系统的协同工作。

4. 错误检测和处理:主控单元负责检测系统中的错误情况,并采取相应的措施,如报警、自动恢复或通知管理员等。

5. 用户界面:主控单元提供用户交互界面,使用户可以通过图形界面或命令行界面与系统进行交互。

主控单元的设计原则在设计主控单元时,需要考虑以下原则: 1. 系统的可扩展性:主控单元应该支持系统的扩展,可以容易地添加新的输入和输出设备,以及集成新的功能模块。

2. 可靠性和稳定性:主控单元需要具备高可靠性和稳定性,以确保系统的正常运行和稳定性。

3. 低功耗和节能性:主控单元应该采用低功耗设计,在不影响性能的前提下降低能耗,提高系统的节能性。

4. 安全性和隐私保护:主控单元需要确保系统的安全性和用户的隐私保护,采取相应的安全措施防止未经授权的访问和数据泄露。

5. 灵活性和可定制性:主控单元应该具备一定的灵活性和可定制性,以满足不同系统的需求和用户的个性化要求。

6. 易于使用和维护:主控单元应该具有良好的用户界面和监控功能,便于用户使用和维护。

主控单元的选择标准在选择主控单元时,需要考虑以下因素: 1. 处理能力:主控单元的处理能力需要满足系统的要求,能够处理系统中的输入数据,协调各个部分的工作,并及时响应用户的操作。

2. 存储容量:主控单元需要具备足够的存储容量,以存储系统的配置信息、运行数据和日志等。

包装机操作规程及基本保养一.基本单元组成1,主控单元(包括供袋机部分,包装称部分和输送部分)2,除尘单元3,码垛单元二.基本操作流程开启整条线:先开启码垛单元,然后开启除尘单元,最后开启主控单元关闭整条线:先关闭主控单元,其次关闭除尘单元,最后关闭码垛单元三各单元详细介绍1.主控单元以下为主控单元的操作界面主控柜通电后,按触摸屏上右下角的操作界面进入上图所示的界面,即为操作工工作时的界面。

上面分为供袋机系统,包装秤系统和输送系统。

供袋机系统有三个按钮,分为启动,停止,复位。

其中启动按钮用于将供袋机启动,停止按钮用于将正在运行的供袋机停止,复位按钮是将中途停止的供袋机各部件恢复到原位。

(注意,每当供袋机停止后,必须按一下复位方可再次启动)包装秤系统也有三个按钮,分为启动,停止,清仓,其中启动按钮用于将秤启动开始称重下料,停止用于将秤系统停止,清仓按钮用于将秤停止时秤中留下的残料清空。

(注意:秤在停止状态下,若发现称中有残料即称重仪表示数不为零时,应先将秤清仓再启动包装秤系统)输送系统有2个按钮,分为启动,停止。

启动即为将所有皮带输送机启动,停止按钮则是将皮带输送机停止。

,在此界面的右下角,有一个手动模式按钮,用于半自动模式的开启和关闭,按钮上面有一盏指示灯,若其为红色,则不在半自动模式,若其为绿色,则处于半自动模式。

如何开启主控单元在开启主控单元之前,先检查输送机上是否有杂物,供袋机内部是否有袋(有的话将其拿掉),封口机的包边纸,缝包机线是否穿好,同时要把齐边切割机和吹废袋的气阀打开。

其次操作尚不熟练的操作工先按输送系统的启动按钮将输送系统开启,其次将按包装称系统的启动按钮将包装称系统开启,然后按供袋机系统的复位,等待3秒后再按启动按钮将供袋机启动(注,1熟练的操作工可以根据实际情况决定开启次序,2开启前若发现称重仪表上显示有残料,则先开启供袋机系统,待供袋机将袋子自动送至下料口后,按清仓将残料清除,再开启包装秤系统)如何开启半自动模式按住手动模式按钮3秒,此时手动模式指示灯会变绿,则切换至半自动模式,此时供袋机系统不用,包装称系统和输送系统还是按照上述方法正常开启。

编写:

根据机组运行状况,对调度中心的负荷调度指令进行处理,形成机组主、辅机设备负荷能力和安全运行所能接受的机组实际负荷指令,送给机、炉主控制器。

主要包括以下环节:

★负荷限制:最大、最小负荷的限制

★负荷闭锁增、闭锁减

★速率限制

★一次调频

★操作员手动设定

★偏置

★自动跟踪

□RB功能

△迫升、迫降

1、运行设定的负荷限制和偏置

下

限

设定上限设定

偏置设

定

2、自动跟踪与操作员手动设定

操作员手动设定

自动跟踪输入

3、速率控制

不用

速

率

控

制

4、一次调频一次调频

5、负荷限制负荷限制

6、闭锁增、闭锁减

闭锁增逻辑

水位设定值高

闭锁减逻辑

闭

锁增闭锁减

7、输出信号

8、问题

单元主控的输出信号为什么没有送到锅炉主控?

锅炉主控采用的是直接能量平衡的策略,它以能量平衡信号Ps×P1/P T(Ps:压力设定值,P1:第一级压力,P T:机前压力)作为锅炉主控的前馈信号,以热量信号P1+dp d/dt(p d:汽包压力)作为反馈,直接按照汽轮机的能力需求来控制锅炉的能量输入。

单元主控的指令首先送到压力设定值回路产生压力设定值,故不需送到锅炉主控。