工艺流程说明及工艺原则简图.doc

- 格式:doc

- 大小:314.00 KB

- 文档页数:4

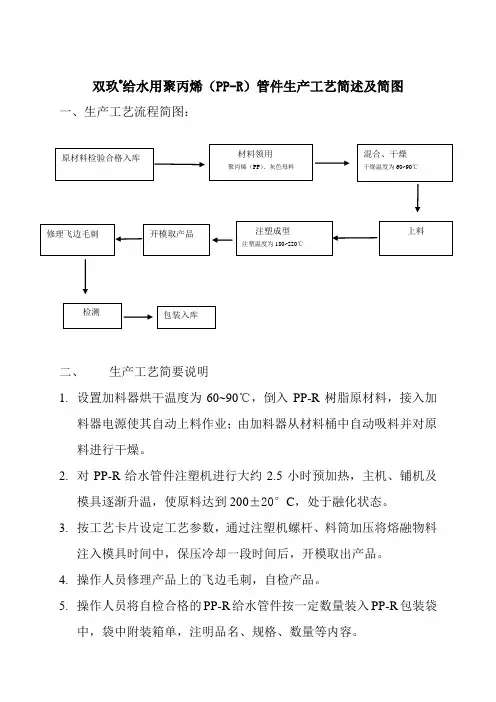

双玖®

给水用聚丙烯(PP-R )管件生产工艺简述及简图 一、生产工艺流程简图:

二、 生产工艺简要说明

1. 设置加料器烘干温度为60~90℃,倒入PP-R 树脂原材料,接入加料器电源使其自动上料作业;由加料器从材料桶中自动吸料并对原料进行干燥。

2. 对PP-R 给水管件注塑机进行大约2.5小时预加热,主机、铺机及模具逐渐升温,使原料达到200±20°C ,处于融化状态。

3. 按工艺卡片设定工艺参数,通过注塑机螺杆、料筒加压将熔融物料注入模具时间中,保压冷却一段时间后,开模取出产品。

4. 操作人员修理产品上的飞边毛刺,自检产品。

5. 操作人员将自检合格的PP-R 给水管件按一定数量装入PP-R 包装袋中,袋中附装箱单,注明品名、规格、数量等内容。

6.对成品PP-R管件进行检验,检验方法参见GB/T18742.3-2002.

7.合格的管件按不同规格装入包装箱中,附上合格证。

8.分别按不同规格的包装进行有序入库存放。

产品生产工艺简述和简图

产品名称:乳液

一、生产工艺简述:

(一)准确称量配方中各种原料,用干净并消毒好的器皿盛放;

(二)将A相原料(水、丙二醇、卡波姆、透明质酸钠加入水锅中,搅拌升温至85~90℃,搅拌15-20分钟至溶解完全后,待用;(搅拌速度:20-25HZ)

(三)将B相原料(甲基葡糖倍半硬脂酸酯、PEG-20 甲基葡糖倍半硬脂酸酯、辛酸/癸酸甘油酯、角鲨烷、甘油硬脂酸酯、C12-15 醇苯甲酸酯、环五聚二甲基硅氧烷(和)环己硅氧烷、苯氧乙醇、羟苯甲酯)加入油锅中,搅拌升温至80~85℃,保温搅拌15-20分钟至溶解完全后,待用;(搅拌速度:20-25HZ)

(四)开启真空、搅拌,保持真空-0.03Mpa,将水锅中A相原料、油锅中B相原料抽入乳化锅,抽完后加入C相原料(三乙醇胺)高速均质5-8分钟,真空状态下保温搅拌10-15分钟后降温。

(均质速度:45-50HZ,搅拌速度:20-30HZ)

(五)降温至45℃以下,加入D相原料(香精)搅拌30-35分钟后出料、静置;(搅拌速度:15-20HZ)

(六)检验合格后,灌装,包装,喷码;

(七)检验合格后,入库。

二、生产工艺简图:。

1、煤焦油加工工艺1)工艺流程叙述煤焦油加工主要由焦油脱水、蒸馏、馏分洗涤、萘结晶、沥青加工等工序组成。

(1)焦油蒸馏原料焦油由加油泵从焦油贮槽中抽出,进入一次蒸发器,并加入一定量的12%碳酸钠溶液(碳酸钠与固定氨盐发生复分解反应生成稳定的钠盐,从而达到脱盐的目的)。

反应原理如下:当加热到220℃-250℃时,固定氨盐会分解成游离酸和氨。

产生的酸存在于焦油中,会引起管道和设备的腐蚀,氨盐的存在还会使焦油馏分起乳化作用。

含萘馏分的脱酚操作造成困难。

因此必须采取脱盐措施,尽量减少焦油馏分中的固定氨盐。

通常采用添加碳酸钠的方法脱盐:2NH4Cl+Na2CO3 2NH3+NaCI+CO2+H2O2NH4CNS+Na2CO3 2NH3+CO2+2NaCNS+H2O(NH4)2SO4+Na2CO3 2NH3+CO2+Na2SO4+H2O以上反应中所生成的钠盐在焦油加热蒸馏温度下不会分解。

在一次蒸发器中,蒸发出轻油和水,经轻油冷却器和油水分离器,分离出的水去废水槽,轻油油气返回蒸发器,一次蒸发器底部出来的无水焦油(含水率低于0.5%)进入管式炉辐射段加热至300-400℃后进入常压塔进行蒸发分馏,常压塔下部排出沥青,作为改质沥青的原料或沥青经换热器换热后自流入沥青高位槽,经一定时间档温度到180-200℃时放料,放入链板式运输机进行直接水冷冷却成型(需定期补充冷却水,用于补充因高温蒸发及进入产品而损失的水分),成品即可外运。

由高置槽及链板机各处产生的沥青烟气经冷却后通过烟气捕集系统送二级洗油吸收处理后排放;蒽油从上数第四层塔板侧线引出,经冷却器冷却后送入蒽油接收槽。

其余馏分混合蒸汽自顶部逸出进入馏分塔的下数第三层塔板。

自馏分塔底部排出蒽油,经蒽油冷却器冷却后,一部分回流入常压塔(回流量0.15-0.2t/t无水焦油,以保证常压塔顶部温度),其余即为蒽油产品,在此过程中产生蒽油不凝气。

轻油自塔顶经冷却器冷凝后得到轻油产品;轻油从馏分塔顶逸出经冷凝冷却,经油水分离器分离后进入轻油槽,一部分回流入馏分塔(控制馏分塔顶部温度),其余即为轻油产品;分离出的水去废水槽。

工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图化工工艺图(工艺安装和指导生产的重要技术文件) 工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图一、方案流程图1方案流程图(流程示意图或流程简图)初步设计阶段示意性的展开图,并加有必要的标注与说明设备的画法:用细实线画出设备的大致轮廓或示意图,一般不按比例,但应保持它们的相对大小。

各设备之间的高低位置及设备上重要接管口的位置,应大致符合情况。

?在方案流程图中,同样的设备可只画一套;备用设备可以省略不画。

2工艺流程图的画法用粗实线画出主要物料的工艺流程线,用箭头标明物料流向,并在流程线的起始和终了位置注明物料的名称、来源或去向。

如遇流程线之间、或流程线与设备之间发生交错或重叠,而实际并不相连时,应将其中一条断开或曲折绕过,以使各设备间流程线的表达清晰明了、排列整齐。

?在方案流程图中,一般只画出主要工艺流程线,其它辅助流程线不必一一画出。

3位号与名称注写在流程图的上方或下方和靠近设备图形的显著位置列出设备的位号及名称。

或可将设备依次编号,并在图纸空白处按编号顺序集中列出设备名称。

但对于流程简单、设备较少的方案流程图也可以不编号,而将名称直接注写在设备的图形上。

(为了给工艺方案的讨论和施工流程图的设计提供更为详细具体的资料,还常将工艺工艺流程图中关于流量、温度、压力、液面以及成分分析等测量控制点画在方案流程图上,这种图与施工流程图比较接近。

方案流程图的图幅一般不做规定。

图框和标题栏亦可省略。

)二、施工流程图1、(工艺管道及仪表流程图或带控制点管道安装流程图)。

这种流程图应画出所有的生产设备和全部管道。

它是设备布置图和管道布置图的设计依据,并为施工安装、生产操作提供参考。

施工流程图的表达一般应包括以下几项内容:带设备位号、名称和接管口的各种设备示意图。

带管道号、规格和阀门等管件以及仪表控制点(测温、测压、测流量、分析点等)的各种管道流程线。

延迟焦化装置工艺过程简述及工艺流程简图2.1 工艺流程简述原料渣油(包括催化油浆及常Ⅲ洗涤油等)从装置外来,进入原料缓冲罐(V1101),经原料油泵(P1101/1、2)抽出升压后,先与柴油换热至181℃(E1101/1、2),接着与中段油换热至227℃(E1102/1、2),最后与蜡油换热至289℃ (E1103/1~4)后分两路进入分馏塔,一路进入分馏塔(T1102) 下段换热区与来自焦炭塔(T1101/1、2)的高温油气接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,另一路直接进入分馏塔底部。

分馏塔底油经辐射进料泵入口过滤器FI1102/1、2过滤后由辐射进料泵(P1102/1~2)升压后进入加热炉(炉1101),经对流室和辐射室加热至490~505℃出加热炉,经过四通阀进入焦炭塔(T1101/1、2)底部。

在焦炭塔内经过高温和长时间停留,原料油和循环油在焦炭塔内发生一系列复杂的裂解、缩合等反应,最后生成焦炭和油气。

生成的高温油气自焦炭塔顶逸出去分馏塔下段换热区,焦炭在塔内沉积生焦并储存在塔内。

当焦炭塔生焦到一定高度后停止进料,切换到另一个焦炭塔内进行生焦。

切换后,老塔用蒸汽进行小吹汽,将塔内残留油气吹至分馏塔回收,小吹汽结束后改大吹汽、给水进行冷焦,焦炭塔大吹汽、给水冷焦时产生的大量高温蒸汽及少量油气进入接触冷却塔(T1103),接触冷却塔底的污油由接触冷却塔底泵(P1112/1、2)抽出,经水箱冷却器(WC1105)冷却后,部分作为T1103顶回流,部分送入本装置污油罐经脱水后做急冷油回炼。

塔顶蒸汽及轻质油气经塔顶空冷器、水冷器后入接触冷却塔顶油气分离器(V1106)分离,分离出的污油送入本装置污油罐,污水经接触冷却塔顶污水泵(P1113/1、2)升压后送入冷焦水热水灌(V1401),不凝气进入低压瓦斯管网。

进入分馏塔(T1102)下段换热区的高温油气与原料油直接接触换热后,冷凝下来的循环油进入分馏塔底,大量油气经过5块洗涤板后进入蜡油集油箱以上进行分馏,从下往上分别切割出蜡油、柴油、汽油和富气等馏分。

化工工艺图(工艺安装和指导生产的重要技术文件)工艺流程图(方案流程图和施工流程图)、设备布置图和管路布置图一、方案流程图1方案流程图(流程示意图或流程简图)初步设计阶段示意性的展开图,并加有必要的标注与说明①设备的画法:用细实线画出设备的大致轮廓或示意图,一般不按比例,但应保持它们的相对大小。

②各设备之间的高低位置及设备上重要接管口的位置,应大致符合情况。

③在方案流程图中,同样的设备可只画一套;备用设备可以省略不画。

2工艺流程图的画法①用粗实线画出主要物料的工艺流程线,用箭头标明物料流向,并在流程线的起始和终了位置注明物料的名称、来源或去向。

②如遇流程线之间、或流程线与设备之间发生交错或重叠,而实际并不相连时,应将其中一条断开或曲折绕过,以使各设备间流程线的表达清晰明了、排列整齐。

③在方案流程图中,一般只画出主要工艺流程线,其它辅助流程线不必一一画出。

3位号与名称注写在流程图的上方或下方和靠近设备图形的显著位置列出设备的位号及名称。

或可将设备依次编号,并在图纸空白处按编号顺序集中列出设备名称。

但对于流程简单、设备较少的方案流程图也可以不编号,而将名称直接注写在设备的图形上。

(为了给工艺方案的讨论和施工流程图的设计提供更为详细具体的资料,还常将工艺工艺流程图中关于流量、温度、压力、液面以及成分分析等测量控制点画在方案流程图上,这种图与施工流程图比较接近。

方案流程图的图幅一般不做规定。

图框和标题栏亦可省略。

)二、施工流程图1、(工艺管道及仪表流程图或带控制点管道安装流程图)。

这种流程图应画出所有的生产设备和全部管道。

它是设备布置图和管道布置图的设计依据,并为施工安装、生产操作提供参考。

施工流程图的表达一般应包括以下几项内容:①带设备位号、名称和接管口的各种设备示意图。

②带管道号、规格和阀门等管件以及仪表控制点(测温、测压、测流量、分析点等)的各种管道流程线。

③对阀门等管件和仪表控制点图例符号的说明。

废钢处理工艺流程、工艺简介和工艺设备

1、工艺流程

工艺流程简图见图1。

图1生产工艺流程图

2、工艺简介

(1)入厂的原料废钢由抓钢机抓取送至分选区,人工进行分选。

分选为重型钢、轻小型钢和铁屑。

(2)分选出的长度小于3cm的金属料均作为铁屑,直接由装载机运至压块机处,压块成型。

(3)分选出厚度小于1cm的废钢均属于轻料型废钢,轻型废钢需要进行剪切:长度大于50cm物料先经龙门剪剪切;长度小于50cm 的物料直接利用门式剪机剪切后,由天车(配备有吸盘)吸取送至压块机,压制成型。

(4)分选出的厚度大于1cm的钢材(含压力容器)均属于重型钢材,需要使用气割机进行切割:气割机以乙炔和氧气作为原料,利用其燃烧产生的火焰对废钢铁进行热切。

3、主要工艺设备

建设项目主要工艺设备一览表见表1,特种设备见表2,起重设备均为利旧设备。

车间生产工艺流程管理实木车间1.文件柜类: 素板→大平砂→开毛料→贴面→精截→封边→钻孔→试装→半成品2.茶几或沙发架: 锯材→干燥→截断→纵剖→压刨→划线→铣型→开榫头、榫槽→钻孔→手工组装→打磨→半成品3.班台或会议桌: 素板(锯材)→大平砂(干燥)→开毛料(截断)→加厚(纵剖)→精截(压刨)→加宽(胶贴)→贴面(热压)→铣型(精截)→手工组装(包括打磨、打腻子、封边、钻孔)→试装→半成品油漆车间白坯→机磨(大平面)→手磨(小面、曲边)→擦色(打水灰、打底得宝、打腻子)→机磨(大平面)→手磨(小面、曲面)→PU(第1道底漆)→机磨(打平面)→手磨(小面、曲面)→PE(第2道底漆)→打磨(机磨、手磨)→修补→修色→手磨→面漆→干燥→试装→包装板式车间1.开料→手工→封边→钻孔→镂铣、开槽→清洗→试装→包装2.开料→力刨→涂胶→贴面→冷压→精截→手工→封边→钻孔→镂铣、开槽→清洗、修边→试装→包装沙发车间裁皮、开棉→打底(电车)→粘棉→扪皮(组装)→检验→包装转椅车间裁布(皮)、开棉→车位、粘绵→扪皮→组装→检验→包装屏风车间开料(铝材)→喷胶→贴绵→扪布(打钉)→组装→试装→包装五金车间1.椅架类: 开料→弯管→钻孔、攻牙→焊接→打磨→抛光→喷涂2.钢板类: 开料→冲板(圆孔、圆凸、方孔、方凸、小梅花、大梅花、网孔、菱凸)→折弯→焊接→打磨→喷涂3.台架类: 开料→冲弯→钻孔、攻牙→焊接→打磨→抛光→喷涂4.电镀类: 开料→开皮→冲弯→焊接→打磨→精抛→电镀总:开料(裁剪、剪板)→制造(冲床、弯管、钻孔、攻牙)→成型(焊接、打磨、抛光)→喷涂、电镀喷涂车间清洗→凉干→打磨→喷漆(喷粉)→电烤→包装。

工艺流程图识图基础知识工艺流程图是工艺设计的关键文件,同时也是生产过程中的指导工具。

而在这里我们要讲的只是其在运用于生产实际中大家应了解的基础知识(涉及化工工艺流程设计的内容有兴趣的师傅可以找些资料来看)。

它以形象的图形、符号、代号,表示出工艺过程选用的化工设备、管路、附件和仪表等的排列及连接,借以表达在一个化工生产中物量和能量的变化过程。

流程图是管道、仪表、设备设计和装置布置专业的设计基础,也是操作运行及检修的指南。

在生产实际中我们经常能见到的表述流程的工艺图纸一般只有两种,也就是大家所知道的PFD和P&ID, PFD实际上是英文单词的词头缩写,全称为Process Flow Diagram,翻译议成中文就是“工艺流程图”的意思。

而P&ID也是英文单词的词头缩写,全称为Piping and Instrumentation Diagram, 在英语中表示and。

整句翻译过来就是“工艺管道及仪表流程图二者的主要区别就是图中所表达内容多少的不同,PFD较P&ID内容简单。

更明了的解释就是P&ID图纸里面基本上包括了现场中所有的管件、阀门、仪表控制点等,非常全面, 而PFD图将整个生产过程表述明白就可以了,不必将所有的阀门、管件、仪表都画出来。

另外,还有一种图纸虽不是表述流程的,但也很重要即设备布置图。

但相对以上两类图而言,读起来要容易得多,所以在后面只做简要介绍。

下面就介绍一下大家在图纸中经常看到的一些内容及表示方法。

1流程图主要内容不管是哪一种,那一类流程图,概括起来里面的内容大体上包括图形、标注、图例、标题栏等四部分,我们在拿到一张图纸后,首先就是整体的认识一下它的主要内容。

具体内容分别如下:a图形将全部工艺设备按简单形式展开在同一平面上,再配以连接的主、辅管线及管件,阀门、仪表控制点等符号。

b标注主要注写设备位号及名称、管段编号、控制点代号、必要的尺寸数据等。

c图例为代号、符号及其他标注说明。

一、工艺流程说明

1、循环水场工艺流程说明

循环水经凉水塔冷却后,水温降至28℃以下,流入冷却水池,液面控制在工艺指标范围内,冷却水池与吸入水池连通,经吸入水池至循环水泵入口,循环水泵启动正常后,管网压力达到(0.35~0.45)MPa,将循环冷却水送到用水装置相关冷换设备,与热流工艺介质进行热量交换,换热后的冷却水本身温度升高变成热水,温度小于38℃,此时的循环热水靠自身余压被送回到凉水塔顶部,由布水管道喷淋到塔内填料上,空**由塔底进入塔内,并被塔顶风机抽吸上升,与落下的水滴和填料上的水膜相遇进行热交换,水滴和水膜则在下降过程中逐渐降温,当到达冷水池时,水温正好降到符合要求的指标内。

为了提高循环水水质,降低循环水浊度,在循环水泵出口管线上接出管线作为全自动高效过滤罐的入口,循环冷却水进入旁滤罐滤量为循环水量的(1~5)%,入口浊度小于50mg/L,出口浊度小于5mg/L。

经过旁滤罐过滤后循环冷却水入循环水泵吸入水池。

为了控制循环水的水质指标,控制冷水池液位,满足工艺指标要求,还需对系统补充一定量的冷却水和排出一定量的排污水。

2、一次水工艺流程说明

望花水厂工业净水经2036表计量后入一次水池或北水源地下井水经泵打入一次水池后,控制液位在正常指标内,水池内的水经格栅入水泵入口,经泵升压后,管网压力达到(0.38~0.5) MPa后,经地下环状管网送到各生产车间和其他单位。

3、一净水工艺流程说明

望花水厂工业净水经2037计量表后,入漩流反应池,在入口管线与计量泵打入的絮凝剂溶液混合后入漩流反应池进行充分混合、反应形成较大的矾花,其中一部分沉降下来,排泥时由排泥管排出。

另一部分随水流入斜管沉淀池,在斜管沉淀池内由下向上流动,流经斜管填料使大部分矾花沉降下来,出水经集水槽汇到集水堰后,经出水管注入地下水池,用泵将合格的水送往动力车间作为脱盐水的原料水。

沉降下来的那部分沉泥,汇集在池的底部,在排泥时由排泥管排出。

4、消防泵房工艺流程说明

消防泵房为半地下式,水泵为自灌式引水启动。

非消防状态管网压力时刻控制在正常指标内。

消防水池与泵吸入口相连,消防水泵出口分东西两路,中间设有连通阀。

东西两侧地下消防管线与全厂地下环状消防水管网相连,输送至每个消火栓、每一个消防水炮、每一个消防水鹤。

消防水池设高低液位指示与报警,当水池水位处于低液位时,开启补水阀补水,当达到最高水位时,关闭补水阀。

消防泵房内设置稳压泵,稳压泵出口设压力指示及低限报警,并与高压消防水泵进行连锁控制。

稳压泵将消防水管网压力稳定在(0.8~1.1)MPa,当发生火灾时,由于开启消火栓或消防水炮使管网压力下降,当压力降至小于0.8 MPa时,自动启动高压消防水泵,使管网压力达到(0.7~1.2)MPa。

消防泵房内集水池设高低液位指示和报警并与污水泵进行连锁控制。

消防水泵压力超过1.4 MPa时,报警并自动停泵。

二、工艺原则简图

图-1 中心水场工艺原则流程图

图-2 芳烃水场工艺原则流程图

图-3 一次水工艺原则流程图

吸水池

沉淀池1、2#110KW 至用一次水单位

1#、2#真空泵

1、2#55KW

图-4 一净水工艺原则流程图

图-5 消防水系统工艺原则流程图。