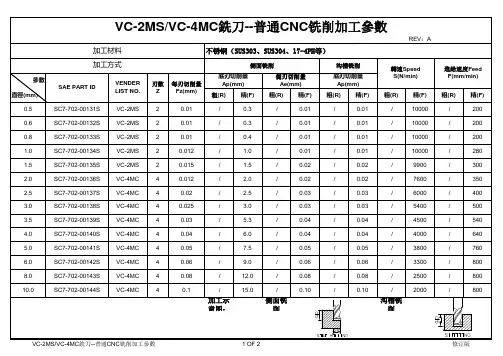

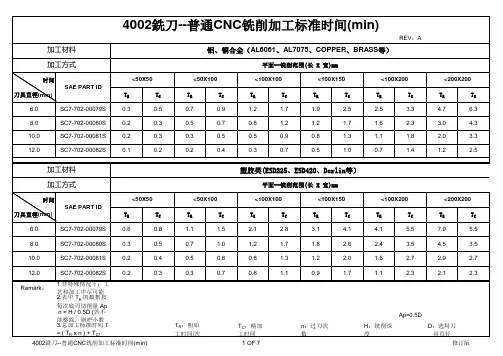

铣削工时参照表

- 格式:xls

- 大小:49.00 KB

- 文档页数:19

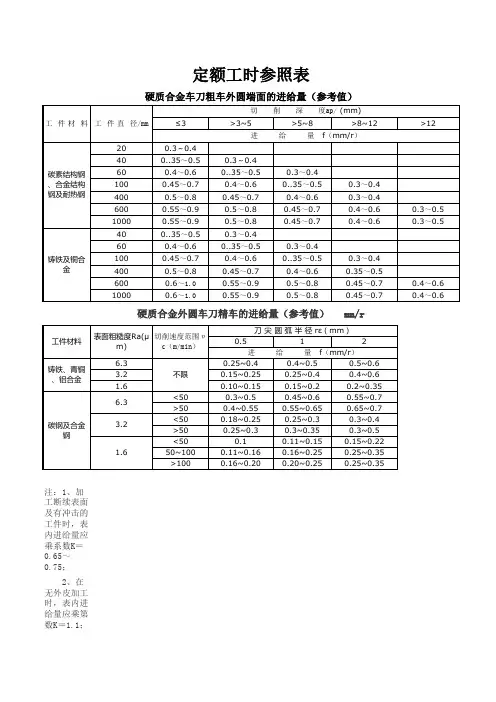

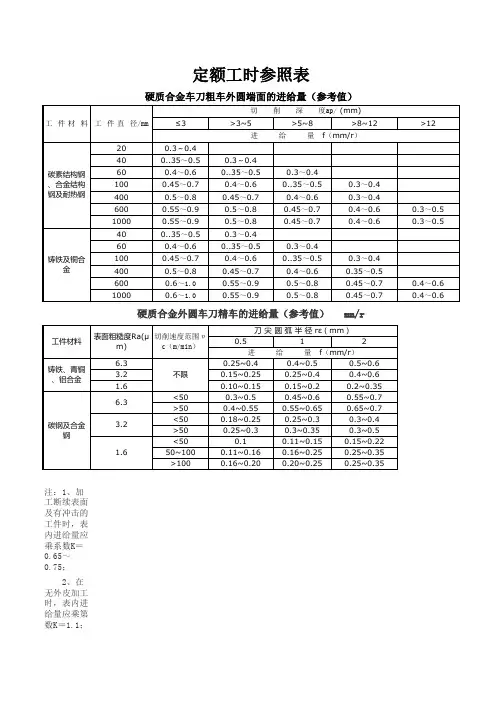

定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加

工断续表面

及有冲击的

工件时,表

内进给量应

乘系数K=

0.65~

0.75;

2、在

无外皮加工

时,表内进

给量应乘第

数K=1.1;

3、加工耐热钢及其合金时,进给量不大于

0.6mm/r; 4、加工调质钢时,乘以系数K=0.8;

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

工件材 2、表中较小 3、 5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

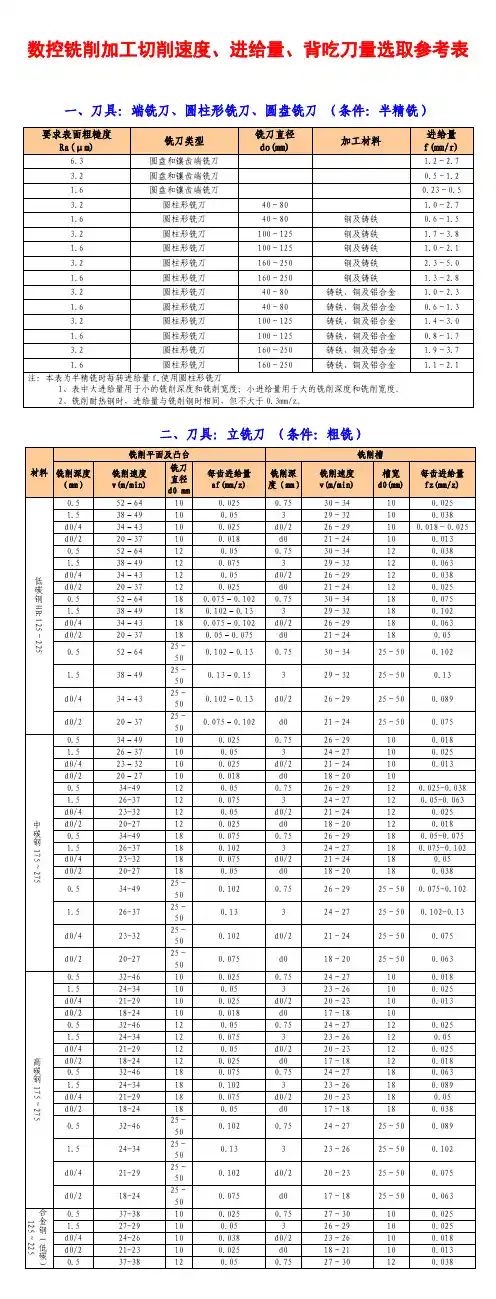

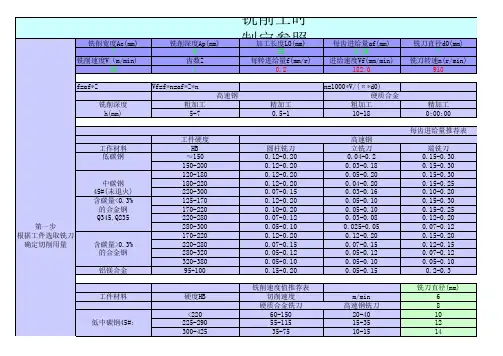

铣刀每齿进给量fz的推荐值

或手动

和三面刃削速度及进给量均应适当减

小。

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

每齿进给量(mm/齿)=S转/Z=S分/ZN(S分铣刀每分钟进给量、mm/分;Z为铣刀每转进给量S转(mm/转)=S齿*Z

铣削速度V(米/分)=3.14*D*N/1000(式中D为铣刀外径(mm); N为铣

铣刀转速N(转/分)=1000*V/3.14*D

注:实际工作中,一般先确定铣削速度,再按公式算出转速。

S分进给量Z铣刀齿数N铣刀转速S齿(每齿进给量)

47.521900.1250

S齿Z铣刀齿数N铣刀转速S分进给量

0.125219047.5

S齿Z铣刀齿数S转进给量

0.062540.25

常量D铣刀外径N铣刀转速

3.1428190

常量D铣刀外径铣削速度(米/分)

3.144018.84

常量N铣刀转速铣削速度(米/分)

3.1415018.84

例题:

加工长度加工余量切屑深度铣刀转速刀径

48020819050

T基T辅T准T服

7014 3.5 4.9

分钟进给量、mm/分;Z为铣刀齿数;N铣刀转速、转/分)

中D为铣刀外径(mm); N为铣刀转速(转/分)

分)=1000*V/3.14*D D=V*1000/3.14*N 转速。

铣削速度(米/分)

16.70

N铣刀转速(转/分)

150

D铣刀外径(mm)

40

进给量走刀数单件加工工时

47.5 2.569.73684211

工时

92。

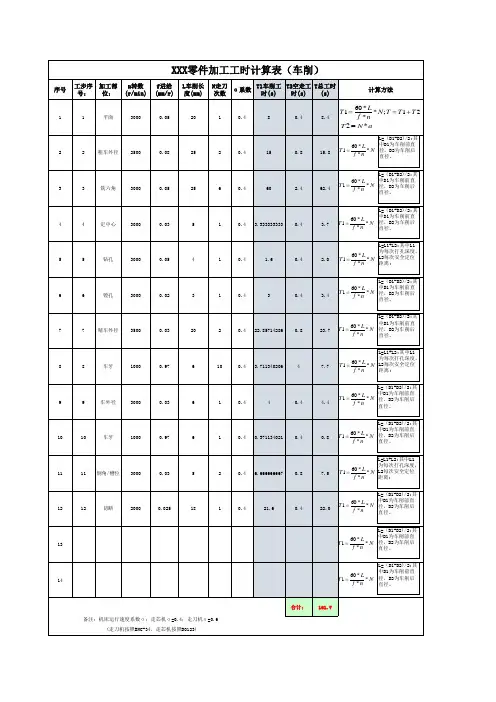

杭州恒立钣金有限公司机加工工时计算讨论稿编制:徐炳炎切削时间的计算工时举例一、 钻孔切削时间的计算:当被加工零件它所需要的加工内容是,其厚度或长度、所需钻孔的直径及几个孔时、先把它的厚度或者长度设定为H ,孔的数量设定为n ,这是该零件加工的必知条件。

因此有了这些条件就可从表中查出L2、S 、V 的数据,它的计算公式:即:切削时间=H+L2V*S *n 例1:某零件其材料厚度30mm ,在平面上有4-Φ9通孔。

求:所需要的机加工时间是多少(机加工时间即切削时间)。

现在已知材料厚度H=30,孔径Φ=9,孔数n=4,再从表1中查得L2=2.61,S=0.1~0.15(根据经验实际所需)取0.12,V=800~1000(同样根据经验实际所需)取900。

备注:不保留小数点,小数点后的一位统一进位取整。

解:H+L2V*S *n=30+2.61900*0.12 *4=1.2(分),根据备注得2分。

答:实际切削时间为2分钟。

例2:某零件在车床上钻孔,其零件长度为100mm ,孔径为Φ30mm 。

零件长度H=100,孔径Φ=30,再从表1中查得L2=9.28,S=0.10~0.20,我们这里取0.15,V=185~200,我们这里取195解:H+L2V*S *n=100+9.28195*0.15 *1=3.74(分),根据备注得4分。

答:实际切削时间为4分钟。

二、 铣加工切削时间的计算:例1、 某零件如图一所示:由此可得出它是加工20*20的槽,它的长度L 为100,首先要决定用什么刀具加工和什么方法加工,现决定用立铣加工(根据现场设备条件决定)立铣刀d=20mm ,从表2中查得R=9,S=0.15~0.20,取0.15,t=10~12,取10,V=200~400,取300,工件长度L=100,槽深H=20,即槽的深度需要分两次才能完成,因此加工次数我们用n ,也就是n=2.解:L+R V*S *n=100+9300*0.15 *2=4.85(分),根据备注取5分 答:实际切削时间为5分钟。

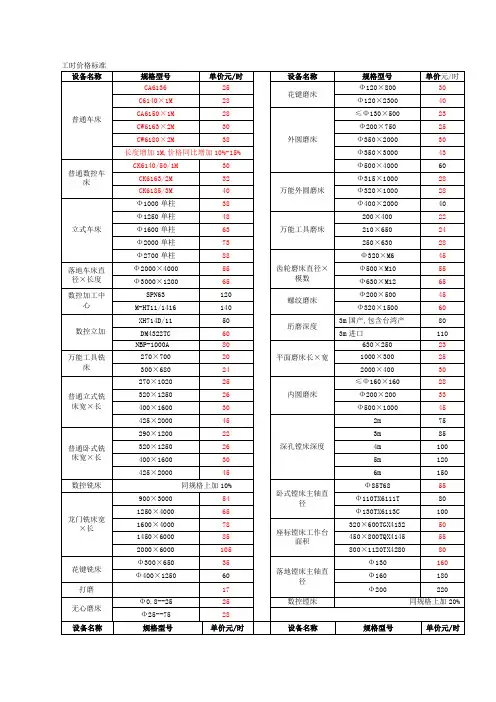

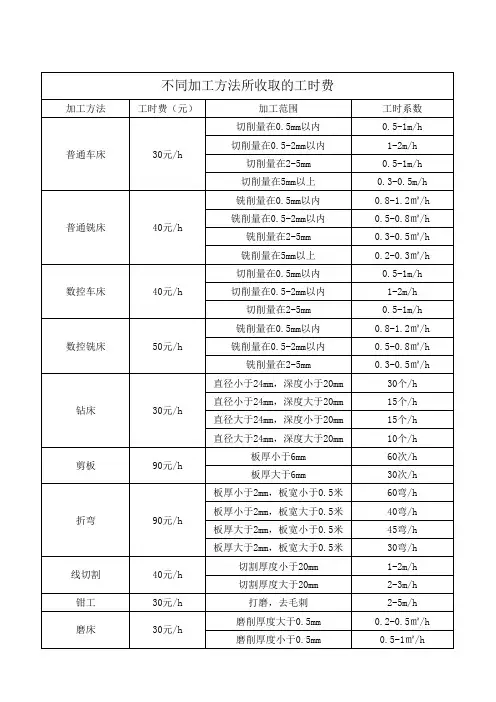

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工

时计算)

大地装备定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K =0.65~0.75;

2、在无外皮加工时,表内进给量应乘第数K=1.1;

3、加工耐热钢及其合金时,进给量不大于0.6mm/r;

4、加工调质钢时,乘以系数K=0.8;

5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的

80%。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

注: 1、工件材料:1Cr18Ni9Ti;刀具材料:YG8。

2、表中较小的直径选用较高的主轴转速,较大的直径选用较低的转速。

铣刀每齿进给量fz的推荐值。

10min/批次20min/批次30-60min/批次A 工具铣:19001钻中心孔0.5min/孔通孔+扩孔5min/孔8min/孔钻孔、螺纹底孔 1.5min/孔镶件顶杆孔0.5min/孔1min/孔(扩)镶件座1min/孔1min/孔(扩)B 数控铣:18101ф2.4-ф20ф21-ф32盲孔、螺纹底孔2min/孔4min/孔通孔3min/孔5min/孔通孔+扩孔5min/孔8min/孔衬套孔铣加工1.5-2mm/次200mm/分钟铣成型0.1mm/次200mm/分钟垫板类通孔:2min/孔通+扩:4min/孔镶件座ф2.5以下孔及扩3min/孔框架四侧面+2平面180-240min/件精铣成型600-720min/件4-6模盒720-1020min/件8-12模盒刻字30min/次C 坐标镗:18301粗镗精镗顶杆孔、螺纹底孔3min/孔钻镗ф6以下孔3min/孔ф6-Ф10孔7-9min/孔15min/孔ф12-ф25孔10-15min/孔20-25min/孔ф25-ф45孔25min/孔45min/孔ф45以上孔40-50min/孔90min/孔钻镗腰形销孔20min/孔D 钻床:3000115min/孔铣床工作中心代码:19001、18101、18301、30001准备时间:1.批量零件乘系数0.7-0.9复杂零件、编程零件普通工件单件加工深>30mm、孔径≥ф13定额翻倍模板攻尖5min/个ф30以上孔8-10min/孔ф15-ф30孔5min/孔ф15以下孔3min/孔盲孔2min/孔推板攻尖5min/个ф45以上孔12min/孔ф15-ф30孔4min/孔ф15以下孔3min/孔盲孔2min/孔热电偶孔10min/孔E高速铣:18201中大浇道板6H/件小浇道板1H/件浇道 1.5H/件T/F滑槽8H/件。