毛纺生产工艺及流程共23页

- 格式:ppt

- 大小:2.39 MB

- 文档页数:23

纺织工艺流程纺织工艺纺织工艺流程包括纺纱工艺和织造工艺两部分。

纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱。

织造工艺流程主要包括:络筒、整经、浆纱、穿经、织造、整理。

一、纺纱工艺流程主要设备及任务:1、清棉工序:开棉机:将紧压原棉松解成小的棉块或棉束,以方便混合、除杂。

清棉机:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

混棉机:将不同成分的原棉进行充分而均匀地混合。

成卷机:支撑一定重量、长度、厚薄均匀、外形良好的棉卷。

2、梳棉工序:梳棉机(图1):对清棉工序下机的棉卷经过刺辊、锡林盖板、道夫等工序进行分梳、除杂、混合成棉条入筒。

(图1)3、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)5、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)6、细纱工序:细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。

(图4)二、织造工艺流程主要设备及任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上机的顺利织造。

纺织行业纺织品生产工艺规范一、工艺流程规范1. 原料准备在纺织品生产中,原料的选择和准备是至关重要的一步。

不同纤维材料的特性和品质决定了最终织物的质量和性能。

根据纺织品的用途和设计要求,应合理选择纤维材料,并根据规定的工艺流程进行清洗、分类和准备。

2. 纺纱纺纱是将纤维进行排列和拉伸,形成纱线的过程。

在纺纱过程中,严格控制纺纱机的工艺参数,如张力、扭矩和热度等,确保纱线的均匀性和拉伸性。

同时,应根据纺纱品种和用途,选择适当的纺纱工艺。

3. 织造织造是将纱线交叉形成织物的过程。

在织造过程中,需确保纱线的张力和供给速度的稳定性,以及织机的工作性能。

同时,应根据织物的设计要求选择适当的织造工艺,并注意织物密度的控制,提高织物的均匀性和强度。

4. 后整理后整理是指对织物进行整理、加工和处理,以获得所需的纹理、手感和效果。

后整理过程中,应严格控制温度、湿度和时间等参数,以保证织物行进均匀的效果。

此外,还需要根据织物的种类和用途选择合适的整理工艺,如染色、印花、整烫等。

二、质量控制规范1. 原料检验在纺织品生产前,应对原材料进行严格的检验。

包括检查纤维材料的纯度、成分和长度等,以及检测是否存在疵点、污染和异物等。

只有通过检验合格的原料,才能进行后续的工艺处理。

2. 工序控制在整个纺织品生产过程中,应实施严格的工序控制。

包括控制每一道工序的工艺参数、操作要求和生产环境,以确保产品的质量和一致性。

同时,还需进行定期的设备维护,以保证生产设备的正常运行和工艺稳定性。

3. 产品检验生产出来的纺织品需要进行全面的质量检验。

可以采用抽样检验的方法,从生产批次中随机抽取样品进行检测。

检验项目包括外观质量、纺织结构、物理性能和化学成分等。

只有通过检验合格的产品,才能出厂销售。

4. 质量追溯在纺织品生产中,应建立完善的质量追溯体系。

通过记录和标识每个生产批次的信息,包括原材料来源、生产工艺参数和检验结果等,确保产品可以追溯到原始生产环节。

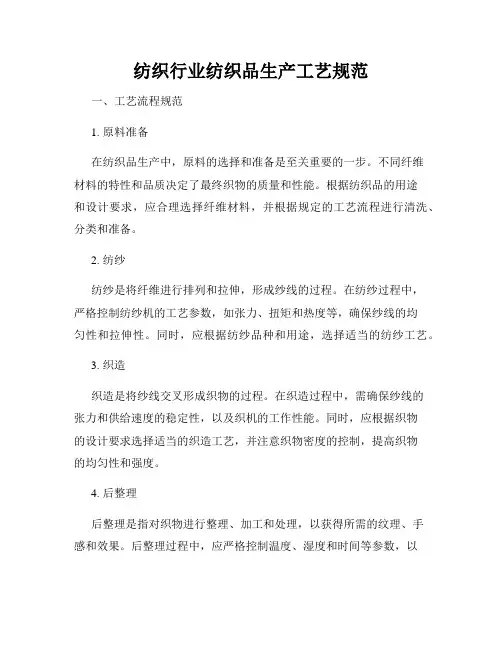

毛纺工艺流程图○初步加工•由于绵羊品种和饲养条件不同,羊毛品质有较大的差异,即使在同一张毛套上,各部位毛纤维的品质也有差别。

为了合理使用原料,优质优用,必须进行选毛。

选毛前还需检验原毛,如有病菌,必须先行消毒。

原毛还含有脂汗、沙土、草杂等物,须通过洗毛、炭化工序除去,山羊绒、驼毛、牦牛毛等洗净后要除去粗毛、皮屑等杂质(见山羊绒分梳)。

这些工序,统称羊毛初步加工。

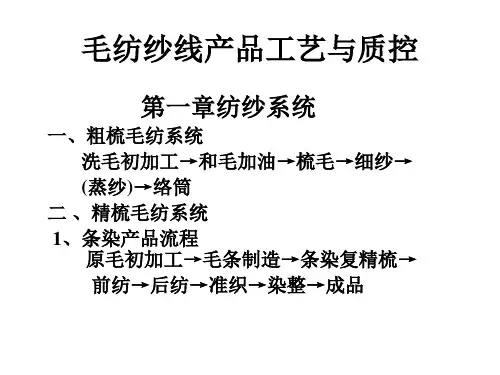

○粗梳毛纺•是把净毛经开松、梳理,分割成窄条搓拈后,直接纺纱的毛纺工艺。

包括混和加油、梳理分条搓拈成粗纱,再牵伸加拈成油纱等过程。

纺成的纱毛茸性较好,手感松软,支数较低,用于织造呢绒。

○混和加油•粗梳毛纺使用的原料除各类净毛外,还包括精梳落毛、下脚毛、再生毛等各种回用毛和化学纤维等,有时也混用经过染色的纤维。

因此,需要按产品设计的混毛比例进行混和,称和毛。

旧法通常采取分层铺放、由上而下直切抱取的办法,把原料喂入和毛机进行混和。

60年代以后多采用称量喂毛的办法,通过和毛机与S头铺毛器经地下管道送到毛仓自动循环进行和毛。

为使纤维在梳理时减少损伤,和毛时须用喷雾方法加乳化油剂。

在加工化学纤维时,还要加防静电剂。

油剂要求易洗、不自燃、不使原料变化、不使金属等机件腐蚀生锈、不易氧化、无异臭、具有良好的润滑作用等。

一般采用矿物油与植物油的混合油剂或合成油剂的乳化液。

加油后的原料含油率控制在1.5~2%间,回潮率为20%左右。

原料加油后储存24小时,使油水能均匀渗透。

○梳理、分条、搓拈•粗梳毛纺罗拉梳理机(见梳理机)有2联、3联、4联、5联等系列,按原料和毛纱质量要求进行选用:纺较低支数毛纱时,可选用2联式;纱支高或质量要求较高,可选用多联式。

经混和加油后的毛维定时定量送入第一联梳毛机进行梳理、去杂。

毛网输出处装有轧辊式清洁器,清除粒状杂质。

输出的毛网由过桥装置通过铺毛帘,将毛网折成带状,往复铺于运毛帘上,混和后进入下一联梳理机继续梳理,由最末联梳毛机输出的毛网经分条机构分成很多窄条,由搓皮板搓拈成粗纱后卷绕于粗纱轴上,以供纺细纱用。

毛纺织工艺流程The wool textile manufacturing process, also known as the woolen textile manufacturing process, is a complex and intricate process that involves a series of steps to transform raw wool into high-quality textile products. From shearing sheep to weaving fabric, each step in the process requires skill, precision, and attention to detail to ensure the final product meets the highest standards of quality and durability.毛纺织品制造过程,也称为毛纺织品制造过程,是一个复杂而精细的过程,涉及一系列步骤,将原始羊毛转化为高质量的纺织品。

从剪羊羔毛到织造织物,过程中的每一步都需要技能、精确和注意细节,以确保最终产品符合最高质量和耐用性标准。

The first step in the wool textile manufacturing process is shearing the sheep, which involves removing the wool from the sheep's body using electric clippers. This step is crucial because it determines the quality and quantity of the wool that will be used in the manufacturing process. After shearing, the wool is sorted based on its quality, with the best-quality wool being set aside for further processing.毛纺织品制造过程的第一步是剪羊毛,这涉及使用电动剪刀从羊体上将羊毛剥离。

精纺毛面料加工流程工艺毛条染色→纺纱→织造→后整(刷毛、烧毛、煮呢、洗呢、烘干、修布、烧毛、洗缩机、烘干、蒸呢)毛条染色采用活性染料(尤尼素)或媒介染料,使用冰醋酸、阿白格B、元明粉、甲酸、红矾、纯碱等化学助剂,高温下进行染色。

精纺花色品种大都采用毛条染色,毛条染色的优点是色差小,在染色过程中即使产生色泽不匀,也可以在下一步纺纱的拼混中得到弥补,使色泽一致,该特性使得在大批量生产中容易获得较一致的色泽。

纺纱1. 混条:复洗后的毛条根据纺纱混料比要求,以适当数量和种类的毛条经过混条机进行不同成分的混合和初步的纤维梳理。

进过混条机的毛条,各纤维只是初步混合,纤维在毛条横截面方向存在着极大的不匀性。

2. 精梳:精梳的实质是握持梳理,它能有效除去短纤维、细小杂质并提高纤维伸直平行度。

精梳的原理是周期性地分别梳理纤维丛的两端,其头端由圆梳梳理,而其后端由顶梳被动梳理,梳理过的纤维丛与拔取罗拉倒入机内的纤维网搭接,再将纤维网以毛条的形式输出机外。

精梳机同时具有进一步混和纤维的作用。

3.针梳:针梳机的作用是改善纤维的松解平直状态和纤维条结构的均匀程度,包括条干均匀、重量均匀和混和均匀等方面。

精梳毛纺需要经过多道针梳工序才能保证毛条的条干均匀、混合均匀、重量均匀,并能充分梳理纤维卷曲,使纤维松解平直。

4. 粗纱:粗纱机的主要作用是对毛条进行牵伸和加捻,并把粗纱卷绕成一定的卷装,以适宜细纱机加工成细纱。

立式粗纱机在运行时将两股针梳后的毛条同时加工并同时并排地卷绕在同一筒子上。

5. 细纱:细纱机的主要作用是将粗纱机制作成的粗纱进一步的牵伸、加捻,最后卷装成细纱管,细纱机是纺纱的关键机器之一,细纱机的产量、和所纺细纱的质量是前面纺纱工艺各道工序优劣的综合反映,同时是后面几道工序能否顺利进行和成品质量优劣的决定条件之一。

细纱机在纺普通纱时,采用前道双股粗纱条时,一卷粗纱可以同时提供给两个细纱管纺纱,在纺包芯纱,如包覆氨纶丝时,可利用一粗纱管的两股粗纱在一细纱管上将氨纶丝卷绕并一同加捻成纱。

(工艺流程)毛针织生产工艺流程毛针织生产工艺流程毛纱进厂→原料检验→准备工程→编结工程→成衣工程→成品检验→包装入库毛纱原料进厂入库后,由测试化验部门及时抽取试样,对纱支的标定线密度、条干均匀度等项目进行检验,符合要求方能投产使用。

进厂的毛纱大都为绞纱形式,须经过络纱工序,使之成为适宜针织横机编结的卷装。

编结后的半成品衣片经检验进入成衣工序。

成衣车间按工艺要求进行机械或手工缝合,根据产品特点,成衣工序还包括拉毛、缩绒及绣花等修饰工序。

最后经过检验、熨烫定型、复测整理、分等包装入库。

(二)原料检验的目的原料的线密度数偏差、条干均匀度、回潮率和色牢度,直接影响产品的质量。

因此,对原料进行检验,发现问题,可及时修订工艺,采取技术措施防止影响成品的质量。

(三)准备工序的目的和要求送到羊毛衫厂的各种毛纱,大都是绞纱形式,不能直接在针织机上进行编结加工;同时在这些纱线上还存在着各种疵点和杂质将影响编结的质量和产量。

因此,准备工序的目的是将绞纱绕成筒装形式,以适应编织生产中纱线退绕的需要;清除毛纱表面的疵点和杂质,对毛纱进行腊处理使之柔软光滑;根据工艺要求对毛纱作加捻、并股处理以提高毛纱牢度和增加毛织物厚度。

络纱时应尽量保持毛纱的弹性和延伸性,要求张力均匀,退绕顺利。

(四)羊毛衫编结设备、编结类型及衣片检验编结是羊毛衫生产的主要工序,其编结机械有横机和圆机两种。

由于横机相对具有较多优点,如可用增减针数的手段来编织与人体相适应的衣片,不需通过裁剪就可成衣,既节约原料又减少工序,花型变化多,翻改品种方便等,因此羊毛衫企业大都选用横机编织。

但由于圆机具有速度快、产量高的特点,也越来越受到一些厂家的重视。

按羊毛衫编织类型可分为全成形和裁剪形两大类。

全成形编结是采用放针和收针工艺来达到各部位所需的形状和尺寸,编织后不需要进行裁剪就可成衣,多用来织以动物纤维为原料的高档产品。

裁剪类可分局部裁剪和整体裁剪两种方式,局部裁剪一般在挂肩和袖山头处采用台阶式拷针(去针括针)工艺,然后局部裁剪来获得所需的形状尺寸,裁剪的损耗量小,而产量可以提高,这种方法多用来编织全毛的细针距织物、提花组织等中高档产品。

纺织行业生产工艺规程随着科技的不断进步,纺织行业在生产过程中也积累了大量经验和规范。

本文将介绍纺织行业生产工艺的一些规程和标准,以帮助纺织企业提高生产效率和产品质量。

一、纺织原料的选择与质检纺织行业的生产工艺规程首先要关注的是原料的选择和质检。

合适的纺织原料是确保产品品质的基础。

因此,企业在采购原料时应根据产品要求和市场需求选择合适的纺织原料,并对每批原料进行严格的质检,确保其满足产品的要求。

1. 原料选择:根据产品的功能和用途,选择合适的纺织原料,包括纤维的种类、颜色、质地等。

2. 原料质检:建立完善的原料质检制度,对每批原料进行抽样检测,检测指标包括纤维含量、强度、染色牢度等。

二、纺织加工的工艺流程与控制纺织加工的工艺流程是纺织行业生产工艺规程中的重要部分。

不同的纺织产品需要不同的工艺流程,但一般包括纺纱、织造、染整等环节。

1. 纺纱:纺织行业的第一道工序是纺纱,根据纤维的性质和产品的要求选择合适的纺纱工艺和设备。

2. 织造:织造是将纺纱后的纱线转变为织物的过程。

在织造过程中,需要控制好织布的密度、纹理、花型等,确保产品的质量。

3. 染整:染整是将纺织品按照设计要求进行染色和整理的过程。

在染整过程中,需要控制好染色剂的浓度、温度和时间等,确保产品的色牢度和手感。

三、纺织工艺中的设备维护与安全控制纺织行业的生产工艺规程还包括设备维护与安全控制。

合理的设备维护和安全控制可以提高设备的使用寿命,降低生产事故的发生率。

1. 设备维护:定期检查和维护纺织设备,包括清洁设备、更换易损件、润滑设备等,确保设备正常运转。

2. 安全控制:建立完善的安全管理制度,对操作人员进行培训,加强设备操作的安全意识和注意事项。

四、纺织产品质量检验与标准要求纺织行业的生产工艺规程还包括产品质量检验与标准要求。

通过对产品进行质量检验,可以确保产品符合市场和客户的要求。

1. 质量检验:建立完善的质量检验制度,对每批产品进行抽样检测,检测指标包括强度、色牢度、尺寸等。

毛纺工艺流程图○初步加工•由于绵羊品种和饲养条件不同,羊毛品质有较大的差异,即使在同一张毛套上,各部位毛纤维的品质也有差别。

为了合理使用原料,优质优用,必须进行选毛。

选毛前还需检验原毛,如有病菌,必须先行消毒。

原毛还含有脂汗、沙土、草杂等物,须通过洗毛、炭化工序除去,山羊绒、驼毛、牦牛毛等洗净后要除去粗毛、皮屑等杂质(见山羊绒分梳)。

这些工序,统称羊毛初步加工。

○粗梳毛纺•是把净毛经开松、梳理,分割成窄条搓拈后,直接纺纱的毛纺工艺。

包括混和加油、梳理分条搓拈成粗纱,再牵伸加拈成油纱等过程。

纺成的纱毛茸性较好,手感松软,支数较低,用于织造呢绒。

○混和加油•粗梳毛纺使用的原料除各类净毛外,还包括精梳落毛、下脚毛、再生毛等各种回用毛和化学纤维等,有时也混用经过染色的纤维。

因此,需要按产品设计的混毛比例进行混和,称和毛。

旧法通常采取分层铺放、由上而下直切抱取的办法,把原料喂入和毛机进行混和。

60年代以后多采用称量喂毛的办法,通过和毛机与S头铺毛器经地下管道送到毛仓自动循环进行和毛。

为使纤维在梳理时减少损伤,和毛时须用喷雾方法加乳化油剂。

在加工化学纤维时,还要加防静电剂。

油剂要求易洗、不自燃、不使原料变化、不使金属等机件腐蚀生锈、不易氧化、无异臭、具有良好的润滑作用等。

一般采用矿物油与植物油的混合油剂或合成油剂的乳化液。

加油后的原料含油率控制在1.5~2%间,回潮率为20%左右。

原料加油后储存24小时,使油水能均匀渗透。

○梳理、分条、搓拈•粗梳毛纺罗拉梳理机(见梳理机)有2联、3联、4联、5联等系列,按原料和毛纱质量要求进行选用:纺较低支数毛纱时,可选用2联式;纱支高或质量要求较高,可选用多联式。

经混和加油后的毛维定时定量送入第一联梳毛机进行梳理、去杂。

毛网输出处装有轧辊式清洁器,清除粒状杂质。

输出的毛网由过桥装置通过铺毛帘,将毛网折成带状,往复铺于运毛帘上,混和后进入下一联梳理机继续梳理,由最末联梳毛机输出的毛网经分条机构分成很多窄条,由搓皮板搓拈成粗纱后卷绕于粗纱轴上,以供纺细纱用。

绒毛生产工艺绒毛生产工艺是指将纤维材料转变成绒毛产品的一系列生产工序和工作流程。

下面是一个关于绒毛生产工艺的简单介绍。

首先,原料的准备是绒毛生产工艺的第一步。

通常情况下,绒毛的主要原料是羊毛。

选择高质量的羊毛作为原料是非常重要的,这将直接影响到绒毛产品的质量。

在准备工作中,需要对羊毛进行检查和分级,将优质的羊毛留下用于生产。

接下来是清洗和脱脂,这是绒毛生产工艺中的重要步骤。

在这个阶段,需要将羊毛浸泡在清洁的水中,并使用特殊的清洁剂去除污垢和杂质。

清洗完成后,需要通过脱水机将水分从羊毛中去除。

脱水后,还需要进行脱脂处理,以去除羊毛中的脂肪和油脂。

接下来是纤维预处理,这个阶段的目的是使羊毛纤维更加柔软和容易加工。

预处理的方法包括湿处理和干处理。

湿处理是将羊毛纤维浸泡在特殊的药剂中,使其变软和易于处理。

干处理是通过机械方式将羊毛纤维加工,如刷毛、梳理等。

然后是纤维加工,这是绒毛生产工艺的核心环节。

纤维加工包括粗梳、细梳和精梳等步骤。

通过不同的加工方式,可以使羊毛纤维变得更加柔软、光滑和均匀。

接下来是纺纱工序,这是将梳理好的羊毛纤维进行纺织的过程。

纺纱可以使用手工纺纱机或机械纺织机进行。

最后是绒毛产品的整理和后处理。

整理包括修剪绒毛、整齐摆放和分类等工作。

后处理主要是对绒毛产品进行熨烫、烘干、蒸汽处理等,以使绒毛产品更加光滑、柔软和整洁。

绒毛生产工艺的每一步都需要非常仔细和精确地操作,以确保绒毛产品的质量和外观。

任何一个环节出现问题都可能影响到最终的绒毛产品质量。

绒毛生产工艺需要丰富的经验和技术,同时也需要严格的质量控制和检测,以确保产品的合格率和稳定性。

以上是一个关于绒毛生产工艺的简单介绍,仅供参考。

实际的绒毛生产工艺可能会有所不同,具体操作还需要根据具体情况进行调整和改进。