调味料调味品香辛料生产企业出厂检验原始记录及检验报告

- 格式:doc

- 大小:60.00 KB

- 文档页数:2

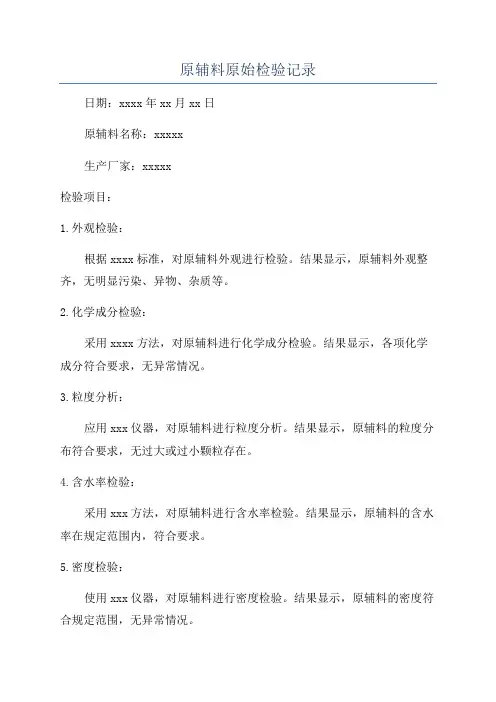

原辅料原始检验记录

日期:xxxx年xx月xx日

原辅料名称:xxxxx

生产厂家:xxxxx

检验项目:

1.外观检验:

根据xxxx标准,对原辅料外观进行检验。

结果显示,原辅料外观整齐,无明显污染、异物、杂质等。

2.化学成分检验:

采用xxxx方法,对原辅料进行化学成分检验。

结果显示,各项化学成分符合要求,无异常情况。

3.粒度分析:

应用xxx仪器,对原辅料进行粒度分析。

结果显示,原辅料的粒度分布符合要求,无过大或过小颗粒存在。

4.含水率检验:

采用xxx方法,对原辅料进行含水率检验。

结果显示,原辅料的含水率在规定范围内,符合要求。

5.密度检验:

使用xxx仪器,对原辅料进行密度检验。

结果显示,原辅料的密度符合规定范围,无异常情况。

6.粘度检验:

采用xxx方法,对原辅料进行粘度检验。

结果显示,原辅料的粘度在

规定范围内,无异常情况。

7.pH值检验:

采用xxx方法,对原辅料进行pH值检验。

结果显示,原辅料的pH值

符合要求,无异常情况。

8.残留溶剂检验:

使用xxx方法,对原辅料进行残留溶剂检验。

结果显示,原辅料中无

残留溶剂,符合要求。

9.残留重金属检验:

依据xxx标准,对原辅料进行残留重金属检验。

结果显示,原辅料中

不存在超标的残留重金属。

总结与意见:

根据以上检验结果,对原辅料质量进行综合评价,认为满足生产要求。

建议对原辅料进行标记、存放,并保证其使用在有效期内。

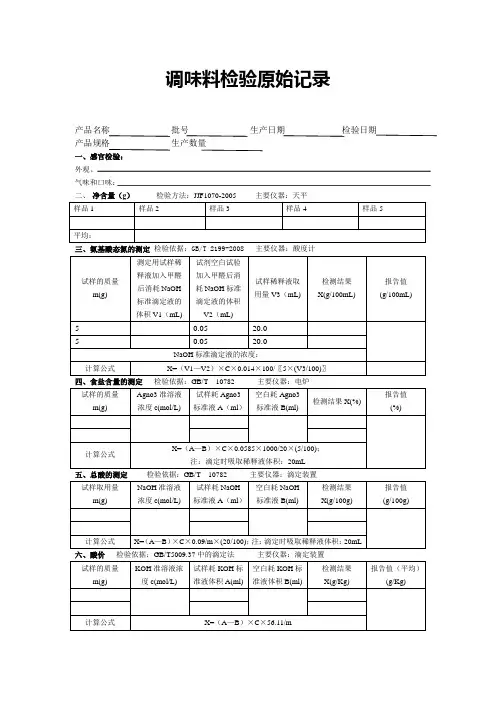

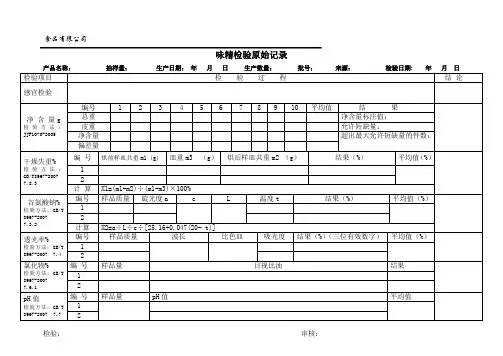

调味料检验原始记录

产品名称批号生产日期检验日期产品规格生产数量

一、感官检验:

外观、

气味和口味:

二、净含量(g)检验方法:JJF1070-2005 主要仪器:天平

三、氨基酸态氮的测定检验依据:GB/T 2199-2008 主要仪器:酸度计

四、食盐含量的测定检验依据:GB/T 10782 主要仪器:电炉

五、总酸的测定检验依据:GB/T 10782 主要仪器:滴定装置

六、酸价检验依据:GB/T5009.37中的滴定法主要仪器:滴定装置

七、大肠菌群检测检验依据:GB/T 4789.3-2010 时间48 ±2h 培养温度:36±1℃

八、过氧化值检验依据:GB/T5009.37中的滴定法主要仪器:滴定装置

结论:检验员:。

调料检验报告

报告编号:

检验日期:

委托单位:

检验单位:

一、检验目的

根据委托单位的要求,对所检验的调料样品进行全面检验,判断其是否符合国家相关标准的要求。

二、样品情况

样品名称:

样品来源:

生产企业:

规格型号:

三、检验项目

1.外观检验:观察样品的颜色、气味、无杂质、无异物等。

2.感官评定:对样品进行感官评定,包括味道、口感等。

3.水分检验:根据国家标准进行水分检测,确定样品的含水量。

4.色泽检验:利用光谱仪等设备,判断样品的颜色是否符合标

准要求。

5.酸值检测:通过酸度计等设备,测试样品的酸度,确认是否

符合标准。

6.微生物指标:对样品进行细菌总数、大肠杆菌、霉菌等微生

物指标检测,确保样品卫生与安全。

四、检验结论

经过全面检测,所检的调料样品符合国家相关标准的要求,检

测结果合格。

五、备注

本检验报告仅对所检样品负责,不能作为其他样品检验结果的

依据,不得随意转发或作为广告宣传内容使用。

检验人员签名:检验日期:。

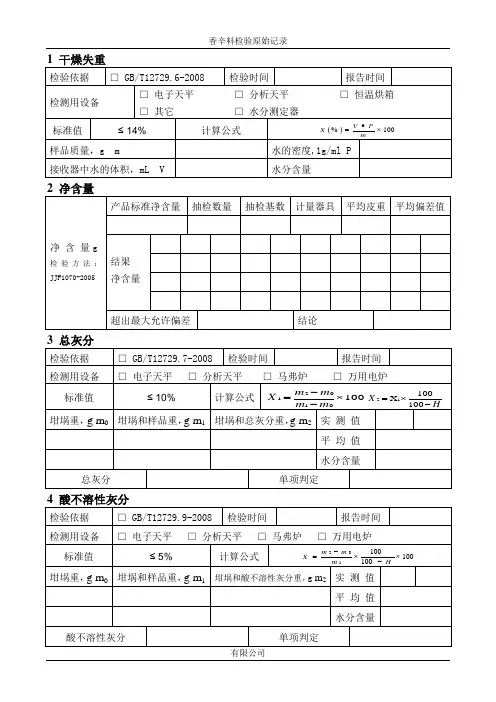

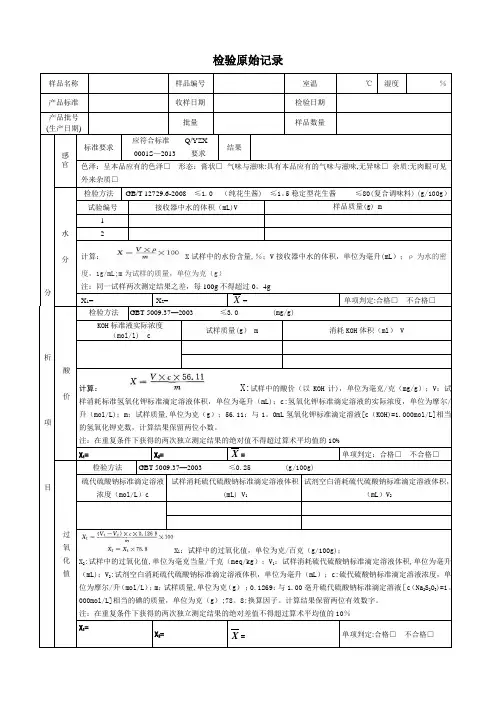

样品名称样品编号室温℃湿度%产品标准收样日期检验日期产品批号(生产日期)批量样品数量分析项目感官标准要求应符合标准Q/YZX0001S—2013 要求结果色泽:呈本品应有的色泽□形态:膏状□气味与滋味:具有本品应有的气味与滋味,无异味□杂质:无肉眼可见外来杂质□水分检验方法GB/T 12729.6-2008 ≤1.0 (纯花生酱) ≤1。

5稳定型花生酱≤80(复合调味料) (g/100g)试验编号接收器中水的体积(mL)V 样品质量(g) m12计算: X试样中的水份含量,%;V接收器中水的体积,单位为毫升(mL);ρ为水的密度,1g/mL;m为试样的质量,单位为克(g)注:同一试样两次测定结果之差,每100g不得超过0。

4gX1= X2= X= 单项判定:合格□不合格□酸价检验方法GBT 5009.37—2003 ≤3.0 (mg/g)KOH标准液实际浓度(mol/l) c试样质量(g) m 消耗KOH体积(ml) V计算:X:试样中的酸价(以KOH计),单位为毫克/克(mg/g);V:试样消耗标准氢氧化钾标准滴定溶液体积,单位为毫升(mL);c:氢氧化钾标准滴定溶液的实际浓度,单位为摩尔/升(mol/L);m:试样质量,单位为克(g);56.11:与1。

0mL氢氧化钾标准滴定溶液[c(KOH)=1.000mol/L]相当的氢氧化钾克数,计算结果保留两位小数。

注:在重复条件下获得的两次独立测定结果的绝对值不得超过算术平均值的10%X1= X2= X= 单项判定:合格□不合格□过氧化值检验方法GBT 5009.37—2003 ≤0.25 (g/100g)硫代硫酸钠标准滴定溶液浓度(mol/L)c试样消耗硫代硫酸钠标准滴定溶液体积(mL) V1试剂空白消耗硫代硫酸钠标准滴定溶液体积,(mL)V2X1:试样中的过氧化值,单位为克/百克(g/100g);X2:试样中的过氧化值,单位为毫克当量/千克(meq/kg);V1:试样消耗硫代硫酸钠标准滴定溶液体积,单位为毫升(mL);V2:试剂空白消耗硫代硫酸钠标准滴定溶液体积,单位为毫升(mL);c:硫代硫酸钠标准滴定溶液浓度,单位为摩尔/升(mol/L);m:试样质量,单位为克(g);0.1269:与1.00亳升硫代硫酸钠标准滴定溶液[c(Na2S2O3)=1。

调料行业安全生产检查记录调料行业安全生产检查记录一、检查时间和地点:2022年4月15日,调料公司生产车间二、检查人员:1. 张经理:负责生产安全管理和监督工作;2. 李工程师:负责设备安全,防火和消防工作;3. 王员工:负责场地安全巡查和安全生产培训工作。

三、检查内容:根据调料行业安全生产的相关法规和标准,对调料公司的生产车间进行全面检查,主要内容包括:1. 设备安全性检查:检查生产线上的设备是否正常运行,是否存在损坏和安全隐患,例如电气线路是否完好,气体管道是否泄漏等;2. 防火和消防设施检查:检查消防器材的完好情况,疏散通道的畅通性,消防标识的齐全性等;3. 作业人员安全培训和个人防护用具检查:检查是否有对员工进行安全培训,并核查个人防护用具的配备情况;4. 环境卫生和清洁检查:检查车间的卫生情况,包括垃圾处理、地面清洁、食品卫生等;5. 安全生产管理制度和应急预案检查:检查公司是否建立了健全的安全生产管理制度和应急预案,并核查其是否得到贯彻执行。

四、检查结果:经过全面检查,调料公司生产车间存在以下问题和隐患:1. 设备问题:a. 一台打包机存在电气连接松动的情况,可能引发电气火灾。

b. 一台搅拌机存在轴承损坏,需要进行维修。

2. 防火和消防设施问题:a. 部分灭火器过期未更换。

b. 部分疏散通道被杂物堵塞,畅通性不好。

3. 作业人员安全问题:a. 部分员工未进行安全培训。

b. 部分员工未佩戴个人防护用具。

4. 环境卫生和清洁问题:a. 部分区域有垃圾未及时清理。

b. 地面存在污渍和杂物,需要清洁。

5. 安全生产管理制度和应急预案问题:a. 公司安全生产管理制度存在不完善之处,需要进一步提升。

b. 应急预案需要更新和完善,以应对突发情况。

五、整改措施和时限:针对以上问题和隐患,调料公司决定采取以下整改措施:1. 设备问题:a. 电气连接松动的打包机立即停止使用,并由专业人员进行维修。

b. 搅拌机维修工作将在三天内完成,并定期进行设备维护保养。

调料质检报告

报告编号:xxxxxx

质检单位:xxxxxx

样品名称:调料

样品数量:15件

检测项目:外观、气味、色泽、口感、添加物

检测方法:GB/T xxxxx-xxxx

测试结果:

1.外观:所有样品外观整齐,无异物,无霉变现象。

2.气味:所有样品气味香浓,无异味。

3.色泽:所有样品色泽艳丽,符合产品标准。

4.口感:所有样品口感鲜美,符合产品标准。

5.添加物:经检测,所有样品中未检出非法添加物,符合国家相关规定。

结论:

所有样品均符合产品质量标准,可以放心销售和食用。

说明:

1.本报告为质检单位对样品的正式质检结果,为保证结果的客观性、可靠性,所有样品均经过反复检测和核对,测试结果准确可靠。

2.本报告仅针对样品本身的质量,不涉及任何其他问题。

如果有其他问题,相关单位需另外进行处理。

3.本报告为正式报告,具有法律效力,相关单位如有异议,可向质检单位提出申诉。

质检人员签名:xxx

质检日期:xxxx年xx月xx日。

一、实习背景随着我国食品工业的快速发展,调味品行业也呈现出蓬勃发展的态势。

为了保证调味品的质量安全,提高消费者的满意度,我对调味品质量检验进行了为期一个月的实习。

本次实习旨在了解调味品生产过程、质量检验标准以及检验方法,提高自己的实际操作能力。

二、实习单位简介实习单位为我国一家知名的调味品生产企业,拥有先进的生产设备、完善的质量管理体系和严格的生产工艺。

该公司产品种类丰富,包括酱油、醋、酱料、调味酱等,远销国内外市场。

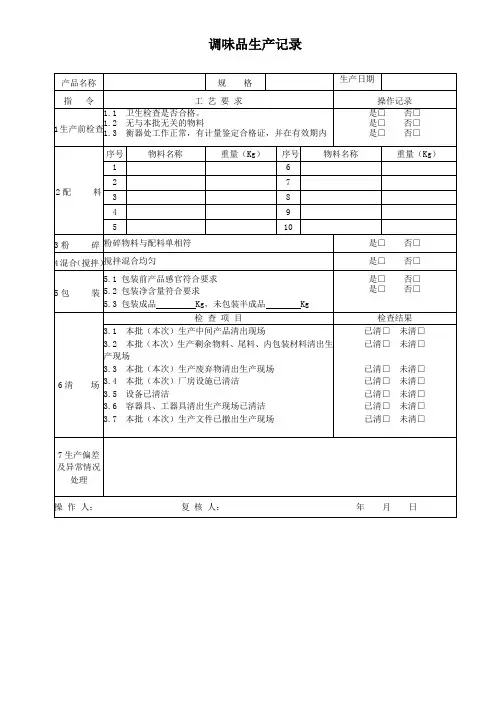

三、实习内容1. 调味品生产过程在实习期间,我跟随师傅学习了调味品的生产过程。

首先,对原材料进行筛选,确保原材料质量合格;其次,进行配料,按照配方要求将各种原料按比例混合;然后,进行发酵、熬制、过滤、灌装等工序;最后,对成品进行检验,确保产品质量符合标准。

2. 质量检验标准调味品质量检验主要包括感官检验、理化检验和微生物检验三个方面。

(1)感官检验:通过视觉、嗅觉、味觉等感官对调味品的颜色、气味、口感等方面进行评价。

(2)理化检验:对调味品的pH值、总酸度、氨基酸态氮、还原糖等理化指标进行检测。

(3)微生物检验:对调味品中的细菌、霉菌、酵母菌等微生物指标进行检测。

3. 质量检验方法(1)感官检验:通过观察、闻香、品尝等方法对调味品的外观、气味、口感等方面进行评价。

(2)理化检验:采用标准方法对调味品的理化指标进行检测,如滴定法、比色法等。

(3)微生物检验:采用微生物培养、显微镜观察等方法对调味品中的微生物进行检测。

四、实习收获1. 提高了对调味品生产过程的了解,掌握了调味品生产的基本工艺。

2. 掌握了调味品质量检验的基本方法和标准,提高了自己的实际操作能力。

3. 增强了质量意识,认识到质量检验在保障产品质量和消费者权益方面的重要性。

4. 培养了团队协作精神,学会了与同事沟通、协作,共同完成工作任务。

五、实习总结通过本次实习,我对调味品质量检验有了更深入的了解,认识到质量检验在调味品生产中的重要性。