2.3 纳米粉体的分散

- 格式:pdf

- 大小:2.72 MB

- 文档页数:38

纳米粉体的分散技术与科学应用

纳米粉体的分散技术是指将纳米粉体分散在稀释剂中,使其均匀分布的技术。

纳米粉体具有较高的表面能和表面积,很容易聚集成团,形成团聚体,降低了其特殊性能的发挥。

因此,纳米粉体分散技术对纳米粉体的应用非常关键。

纳米粉体的分散技术包括机械分散、超声波分散、化学分散、电化学分散等多种技术,常用的有高压均质机法、球磨法、强制对流分散法、凝胶燃烧合成法等。

纳米粉体的应用范围非常广泛,可应用于能源、环境、医疗、电子、机械等多个领域。

例如,在催化剂中广泛应用,能够改善催化过程的效率,提高反应产率和选择性;在材料领域中,纳米粉体的应用可以制备高强度、高硬度、高韧性的材料,具有很好的应用前景;在生物医药领域中,纳米粉体可以应用于制药、治疗、诊断等方面,如治疗癌症、制备荷瘤剂等。

总的来说,纳米粉体的分散技术对于纳米材料的应用具有非常重要的作用,有助于发挥其独特性能,进一步推动纳米材料的应用。

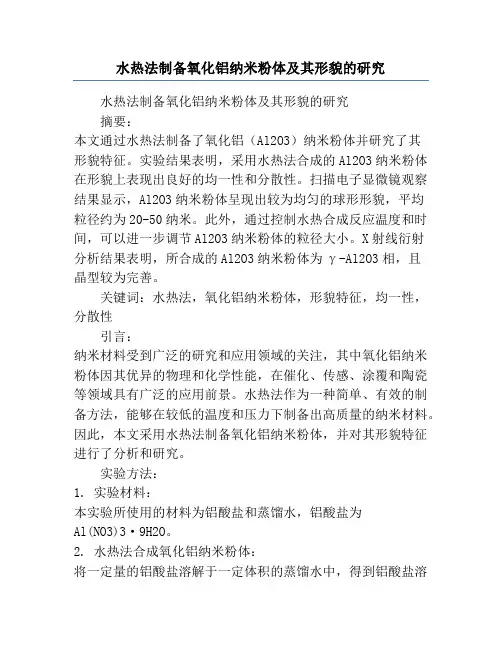

水热法制备氧化铝纳米粉体及其形貌的研究水热法制备氧化铝纳米粉体及其形貌的研究摘要:本文通过水热法制备了氧化铝(Al2O3)纳米粉体并研究了其形貌特征。

实验结果表明,采用水热法合成的Al2O3纳米粉体在形貌上表现出良好的均一性和分散性。

扫描电子显微镜观察结果显示,Al2O3纳米粉体呈现出较为均匀的球形形貌,平均粒径约为20-50纳米。

此外,通过控制水热合成反应温度和时间,可以进一步调节Al2O3纳米粉体的粒径大小。

X射线衍射分析结果表明,所合成的Al2O3纳米粉体为γ-Al2O3相,且晶型较为完善。

关键词:水热法,氧化铝纳米粉体,形貌特征,均一性,分散性引言:纳米材料受到广泛的研究和应用领域的关注,其中氧化铝纳米粉体因其优异的物理和化学性能,在催化、传感、涂覆和陶瓷等领域具有广泛的应用前景。

水热法作为一种简单、有效的制备方法,能够在较低的温度和压力下制备出高质量的纳米材料。

因此,本文采用水热法制备氧化铝纳米粉体,并对其形貌特征进行了分析和研究。

实验方法:1. 实验材料:本实验所使用的材料为铝酸盐和蒸馏水,铝酸盐为Al(NO3)3·9H2O。

2. 水热法合成氧化铝纳米粉体:将一定量的铝酸盐溶解于一定体积的蒸馏水中,得到铝酸盐溶液。

然后,在高压釜中加入铝酸盐溶液,并设定不同的水热反应温度和时间。

完成水热合成后,用离心机将得到的样品分离,用蒸馏水进行洗涤,最终干燥得到Al2O3纳米粉体。

结果与讨论:利用扫描电子显微镜观察和测量发现,采用水热法合成的Al2O3纳米粉体在形貌上表现出较好的均一性和分散性。

图1(a)显示了Al2O3纳米粉体的低倍放大图像,可以观察到纳米粉体均匀散布在样品表面。

图1(b)是对Al2O3纳米粉体高倍放大的图像,可以看到球形颗粒的细节,并且颗粒间的排列较为紧密。

根据粒径分析,Al2O3纳米粉体的平均粒径约为20-50纳米,且分布较为均匀。

通过调节水热反应温度和时间,可以进一步调节Al2O3纳米粉体的粒径大小。

纳米陶瓷粉体的物理分散方法

与传统陶瓷相比,纳米陶瓷大幅度地提高了制品的性能,纳米粉体的引入及其分散技术显得尤为重要。

将纳米颗粒均匀分散或将纳米颗粒分散到微米陶瓷颗粒基体中制备成纳米陶瓷或纳米微米复相陶瓷材料,可以改善和提高材料的力学性能,同时也能降低陶瓷的烧结温度。

对于纳米陶瓷及纳米微米复相陶瓷材料,粉体的均匀分散是获得具有较好显微结构和性能的陶瓷制品的基础,纳米粉体的分散技术成为研究和制作纳米陶瓷材料的关键技术。

纳米陶瓷粉体的分散一般发生在液相之中,颗粒在液体中分散过程包括以下三个步骤:颗粒在液体中的润湿——颗粒团聚体在机械力作用下被分开成独立的原生粒子或较小的团聚体——将原生粒子或较小团聚体稳定,阻止再发生团聚。

固体颗粒在液相中的分散,本质上受固体颗粒与液相介质的润湿作用和在液相中颗粒间的相互作用两者所控制。

根据分散介质的不同,分散体系可分为水性体系和非水性体系。

纳米陶瓷或纳米微米复相陶瓷材料在制作过程中主要采用水性体系进行分散,是以水为分散介质的一种分散方法。

本文将向大家介绍纳米陶瓷粉体的物理分散方法的优缺点。

1、机械分散法

机械分散属于物理分散方法,是借助外界剪切力或撞击力等机械能使纳米粒子在介质中充分分散的一种方法。

机械分散法一般采用普通球磨、搅拌磨、行星磨和剪切式高速搅拌器等方式进行。

其中,普通球磨、研磨效率较低,常用于已分散的料浆经搁置后的二次。

粉体均匀分散的原理1. 引言1.1 粉体分散的重要性粉体分散是指将固体粉末均匀分布在液体或气体之中,使其在介质中保持稳定分散状态的过程。

粉体分散的重要性在于它直接影响着产品的性能和质量。

一方面,粉体均匀分散可以提高产品的稳定性和均一性,确保产品在使用和储存过程中质量不受影响。

粉体的均匀分散还能影响产品的物理性质和化学反应速率,从而影响产品的功能和效果。

在药品生产中,如果药物粉末无法均匀分散在药液中,就会导致药效不均匀或药物反应速率不稳定。

粉体均匀分散在工业生产和科学研究中具有重要意义,是保证产品质量和性能的基础之一。

在各个行业中,粉体均匀分散的技术和方法不断发展和完善,以满足不同领域对产品质量和效果的需求。

1.2 粉体均匀分散的定义粉体均匀分散是指将粉体材料均匀地分散在溶剂或基体中,以确保每个粉体颗粒都均匀分布在整个体系中,从而提高产品性能和质量。

粉体分散的目的是将粉体颗粒细化、分散,防止颗粒聚集和沉积,使其能够更好地融入溶剂或基体中,提高产品的稳定性和均匀性。

在工业生产和实验室研究中,粉体均匀分散是非常重要的工艺步骤。

只有当粉体颗粒被均匀地分散时,才能确保产品的质量和性能达到最佳状态。

粉体分散的好坏直接影响到产品的成色、性能和稳定性,因此在很多领域都受到了广泛的关注和研究。

要实现粉体的均匀分散,需要选择适当的分散剂和采用适当的分散方法。

通过搅拌和混合、超声波分散以及离心分散等方法,可以有效地实现粉体的均匀分散。

了解影响粉体均匀分散的因素、探索粉体均匀分散的应用及未来发展方向,对提高产品性能和质量具有重要意义。

2. 正文2.1 粉体的表面能粉体的表面能是指粉体颗粒表面所具有的能量。

粉体颗粒的表面能会影响到其分散性能,因为表面能越大,颗粒间的相互作用力就越大,从而导致颗粒之间难以分散。

在粉体分散过程中,通常会加入适当的分散剂来降低颗粒表面能,从而提高粉体的分散性。

粉体的表面能不仅会影响到其分散性能,还会影响到其稳定性和流动性。

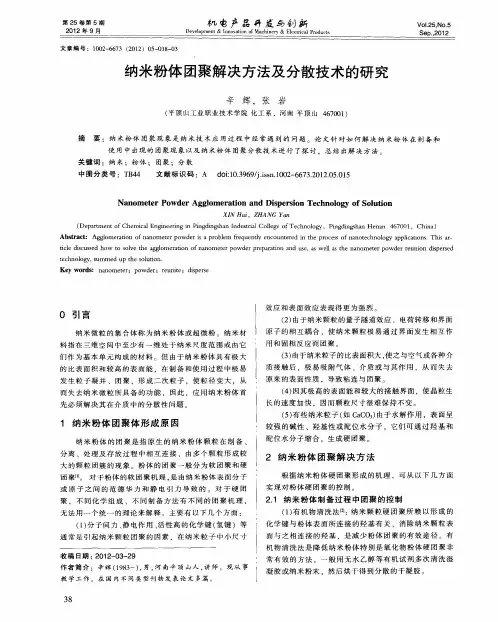

第43卷第4期2024年4月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.43㊀No.4April,2024沉淀剂浓度对喷雾共沉淀法合成Tb 2O 3纳米粉体的影响唐宇翔1,2,胥㊀涛2,王耀智1,2,敬㊀畏2,梅炳初1(1.武汉理工大学材料科学与工程学院,武汉㊀430079;2.中国工程物理研究院化工材料研究所,绵阳㊀621900)摘要:采用喷雾共沉淀法结合还原气氛处理制备了Tb 2O 3超细纳米粉体,探究了碳酸氢铵沉淀剂浓度对前驱体物相㊁粉体微观形貌和烧结性能的影响㊂研究表明,沉淀剂浓度会显著影响纳米粉体的微观形态㊁均匀性和烧结活性㊂沉淀剂浓度过低会导致沉淀物晶粒过度生长,造成粉体粒径增大和不均匀性;沉淀剂浓度过高会造成不良的软团聚㊂最佳沉淀剂浓度为1.5mol /L,该条件下可获得平均粒径约为52.45nm 的超细Tb 2O 3均匀粉体,粒径分布范围为30~80nm㊂粉体经1400ħ的保护气氛烧结和热等静压处理后制得的Tb 2O 3透明陶瓷在1064nm 波长下Tb 2O 3透明陶瓷线性透过率为76.11%㊂关键词:Tb 2O 3;喷雾共沉淀;沉淀剂浓度;纳米粉体;均匀性;气氛烧结中图分类号:TQ174㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2024)04-1499-07Influence of Precipitant Concentration on Tb 2O 3Nanopowders Synthesized via Spray Coprecipitation MethodTANG Yuxiang 1,2,XU Tao 2,WANG Yaozhi 1,2,JING Wei 2,MEI Bingchu 1(1.School of Materials Science and Engineering,Wuhan University of Technology,Wuhan 430079,China;2.Institute of Chemical Materials,Chinese Academy of Engineering Physics,Mianyang 621900,China)Abstract :Ultrafine Tb 2O 3nanopowders were prepared by spray co-precipitation method combined with reduction atmosphere treatment.The influence of ammonium bicarbonate precipitant concentration on precursor phase,nanopowders microstructure,and sintering performance was investigated.The results show that the concentration of the precipitant significantly affects the microstructure,uniformity and sintering activity of the nanopowder.A low concentration of precipitant can lead to excessive growth of precipitate grains,resulting in an increase in nanopowders size and unevenness,while a excessive concentration of precipitant can cause poor soft agglomeration.The optimal precipitant concentration is 1.5mol /L,and under this condition,ultrafine Tb 2O 3nanopowders with an average particle size of about 52.45nm can be obtained,with a particle size distribution range of 30nm to 80nm.The Tb 2O 3transparent ceramic prepared by sintering thepowder in a protective atmosphere at 1400ħand hot isostatic pressing has a linear transmittance of 76.11%at 1064nm.Key words :Tb 2O 3;spray coprecipitation;precipitant concentration;nanopowders;homogeneity;atmosphere sintering 收稿日期:2023-11-20;修订日期:2024-01-21基金项目:四川省创新人才基金(2023JDRC0015)作者简介:唐宇翔(1996 ),男,硕士研究生㊂主要从事纳米粉体和透明陶瓷方面的研究㊂E-mail:317549@通信作者:胥㊀涛,工程师㊂E-mail:kidxiaoji@梅炳初,博士,教授㊂E-mail:bcmei@ 0㊀引㊀言法拉第光隔离器是高功率激光系统中的关键元件,其中的磁光材料是功能核心㊂随着高功率激光的不断发展,要求磁光材料具备更高的热损伤阈值㊁热导率和费尔德常数[1-3]㊂商用铽镓石榴石(Tb 3Ga 5O 12)单晶可应用于近红外可见光波段,是最常用的传统高功率磁光材料,但其费尔德常数较低(在633nm 处约为-134rad㊃T -1㊃m -1),难以制成大尺寸磁光器件,研究性能更优的磁光材料需求迫切[2]㊂研究发现,缺陷1500㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷萤石型结构的Tb2O3材料的磁光系数可达商用TGG单晶的3倍以上[4],是理论最优的近红外波段磁光材料之一㊂由于氧化铽的熔点(2340ħ)极高,氧化铽单晶难以生长[5],而氧化铽陶瓷具有制备温度低和较易大尺寸化的优势,是一种极具潜力的磁光材料㊂然而,氧化铽陶瓷的制备也存在两大问题:一是氧化铽在高温含氧条件下价态不稳定,导致陶瓷烧结需要在非氧化气氛下进行,不能进行氧化气氛退火[6-7];二是Tb2O3在1600ħ温度下会由稳定立方结构转变为不对称单斜结构[8],相变温度接近氧化铽固相烧结温度[9],使得烧结难以控制,极易发生碎裂㊂因此,陶瓷的高致密和高透明需要在相变温度以下完成,这就需要粒径更细㊁烧结活性更高的粉体原料㊂Snetkov 等[10]以自蔓延高温合成的Tb2O3纳米粉体为原料,平均颗粒尺寸约为20nm[11],并且在1500~1550ħ下热压烧结制备了Tb2O3陶瓷㊂李江等[12]采用液相沉淀法合成氧化铽前驱体,在流动NH3气氛中还原后,制备出平均粒径为135nm的Tb2O3粉体,通过真空结合热等静压两步烧结获得了纯氧化铽陶瓷,平均晶粒尺寸为1.2μm㊂基于液相沉淀法在合成高烧结活性纳米粉体方面具有方法简单㊁易于精确控制等优点,本课题组采用喷雾共沉淀法合成陶瓷前驱体,经烧结后获得透明陶瓷[13-14]㊂本试验采用喷雾共沉淀法液相合成高分散均匀性的Tb2O3纳米粉体,以NH4HCO3溶液为沉淀剂,通过调控沉淀剂浓度,获得不同形态的陶瓷前驱体,通过保护气氛烧结在较低温度下制备了氧化铽陶瓷坯体㊂并结合X射线衍射㊁傅里叶变换红外吸收光谱㊁场发射扫描电子显微镜以及热重分析等测试方法研究了沉淀剂浓度对粉体形貌㊁组分和烧结活性的影响㊂1㊀实㊀验1.1㊀样品制备采用改良的喷雾共沉淀法[14]合成氧化铽纳米前驱体㊂以商业Tb4O7粉末(江阴加华新材料资源有限公司,纯度99.99%)作为原料,将其在80ħ下溶解于硝酸中,制备Tb(NO3)3溶液,冷却后稀释至0.2mol/L,将硫酸铵作为无机分散剂添加到盐溶液中㊂将碳酸氢铵分别配制成0.2~2mol/L的不同浓度的沉淀剂溶液,喷雾共沉淀法合成氧化铽粉体样品配方如表1中所示㊂将Tb(NO3)3溶液以40mL/min的速率喷入沉淀反应池中,在沉淀反应过程中不断机械搅拌,经陈化4h后,分别用去离子水和无水乙醇各离心洗涤3次,获得前驱体㊂获得的前驱体在烘箱(80ħ)中加热48h,然后过0.075mm孔径筛网㊂过筛后的前驱体在马弗炉中1000ħ煅烧2h,以去除有机杂质和残留碳,然后在还原气氛(氢气)下退火2h,获得白色Tb2O3纳米粉末㊂将Tb2O3纳米粉末干压成ϕ20mmˑ3mm的样品,在200MPa条件下冷等静压30s㊂为了研究所制备粉体烧结性能,将冷等静压后所获得陶瓷素坯在保护气氛(5%(体积分数)氢氩混合气体)中1400ħ保温10h烧结为具有一定致密度的Tb2O3陶瓷,再进行微观形貌分析㊂将烧结的样品在氩气中进行热等静压处理(1400ħ,200MPa,4h),最后将样品进行双面抛光,抛光后厚度为2mm㊂表1㊀喷雾共沉淀法合成氧化铽粉体样品配方Table1㊀Preparation of terbium oxide powder sample by spray coprecipitationSample No.S1S2S3S4S5 Precipitant concentration/(mol㊃L-1)0.20.8 1.0 1.5 2.01.2㊀测试分析采用D2型X射线衍射仪分析粉末样品的物相成分,λ=0.1540nm,扫描速度0.2(ʎ)/s,扫描范围20ʎ~80ʎ,管电流30mA,管电压40kV㊂采用Spectrum One型傅里叶变换红外光谱仪分析前驱体以及氧化物粉体的红外光谱特性,测量范围为4000~500cm-1㊂采用Inspect F50型场发射扫描电子显微镜分析样品的微观形貌并计算尺寸分布㊂采用Labsys EVO型高温热分析仪对所制备前驱体在氧气气氛下进行TG-DTG 分析,测量温度范围为0~1300ħ㊂采用Lambda950型UV-VIS-NIR分光光度计测量透明陶瓷的直线透过率,测试波长范围为380~1400nm㊂采用Archimedes排水法[15]在室温下测定烧结样品的体积密度㊂采用两点法测定样品的线收缩率[16]㊂第4期唐宇翔等:沉淀剂浓度对喷雾共沉淀法合成Tb 2O 3纳米粉体的影响1501㊀2㊀结果与讨论2.1㊀成分分析图1㊀样品S1和S4的前驱体以及其空气中煅烧后粉体的FTIR 谱Fig.1㊀FTIR spectra of the precursors of samples S1and S4and their calcined powders in air 图1为共沉淀法合成前驱体以及煅烧粉体在500~4000cm -1的FTIR 谱,由于沉淀剂浓度为0.8~2.0mol /L 合成样品的FTIR 谱几乎相同,图1展示样品S1和样品S4的FTIR 谱㊂从图中可以看出,位于2000~3500cm -1的吸收峰源于H O H 的对称伸缩振动,表明前驱粉体中存在自由水和结合水㊂位于1496和1416cm -1处的吸收峰来源于C O 的不对称伸缩振动,而位于1050和844cm -1的吸收峰源于C O 的对称伸缩振动,对应前驱体中的碳酸盐组分,经过空气氛围煅烧后,由于碳酸盐发生分解,该类特征峰消失㊂位于560cm -1处的强特征峰源于Tb O 键振动,说明空气下煅烧处理后,开始产生铽的氧化物晶相㊂其中,还原气氛处理后粉体FTIR 谱图与空气煅烧后粉体测试结果几乎一致,因此图中仅展示煅烧后粉体的光谱分析结果㊂根据图1中S1样品的FTIR 谱可以看出,低浓度碳酸氢铵(0.2mol /L)条件下合成的前驱体光谱存在明显不同:位于1284cm -1处出现了一个额外的微弱吸收峰,并且在煅烧后基本消失,该吸收峰源自NH 4+,表明低浓度沉淀剂条件下NH 4+组分会残留在前驱体中,并且会在高温空气条件下分解㊂而高沉淀剂浓度样品S4的FTIR 谱在1284cm -1处无明显吸收峰,经煅烧处理后其FTIR 谱呈平缓的直线,无明显杂峰出现,表明高浓度沉淀剂条件下NH 4+组分不会残留在前驱体中㊂图2为不同沉淀剂浓度下获得的前驱体和煅烧后粉体的XRD 谱,从图2中可以看出,不同沉淀剂浓度所获得前驱体中均存在正交晶系的一般稀土碳酸盐Tb 2(CO 3)3㊃n H 2O(PDF#24-1419)特征峰,与之前的FTIR 光谱结果一致,共沉淀反应系统中可能发生的主要化学反应方程式见式(1)~(2)㊂HCO -3+H 2O ѳңH 2CO 3+OH -(1)2Tb 3++3HCO -3+(n +3)H 2O Tb 2(CO 3)3㊃n H 2Oˌ+3H 3O +(2)在S1样品X 射线衍射图谱中,在2θ为21ʎ处和27ʎ处可以发现明显的衍射峰,衍射峰的出现可能是氧化铽前驱体粉体中存在NH 4+基团的含铽结晶水合物[14],说明在低沉淀剂浓度条件下,更容易生成含铽的铵盐结晶水合物㊂图2中A 与B 分别为前驱体在1000ħ下的氢气和氧气气氛中处理后的粉末衍射峰,A㊁B 的衍射峰分别与TbO 1.81(PDF#75-0275)和Tb 2O 3(PDF#43-1032)的标准PDF 卡片完全匹配,未发现其他杂峰,说明氧化气氛下煅烧后获得TbO 1.81型氧化物,经过还原后获得纯Tb 2O 3粉体,氧化和还原气氛下氧化铽物相反应过程分别如式(3)和式(4)所示㊂Tb 2(CO 3)3㊃n H 2O +O 2O 2ңTbO 1.81+CO 2ʏ+H 2Oʏ(3)TbO 1.81+H 2H 2ңTbO 1.5+H 2O (4)图3为不同沉淀剂浓度下合成的前驱体TG-DTG 曲线㊂其中,前驱体样品S1总失重约为30%,前驱体S4样品总失重约为35%㊂20~200ħ的质量损失对应于自由水㊁结合水的挥发以及铵盐的热分解;200~600ħ的质量损失源于碳酸盐分解;600~1000ħ的质量损失与分散剂中的硫酸根分解有关㊂所有样品均在1000ħ左右结束失重过程㊂根据DTG 结果可以看出,S1和S4样品的DTG 曲线在290和527ħ存在两个极值点,分别对应NH 4+和CO 2-3的快速分解温度,并且沉淀剂浓度较高时,质量变化率更高,说明分解反应更剧烈㊂对比发现,低浓度沉淀剂样品的烧失量更小,且失重行为发生得更为缓慢,结合XRD 和FTIR 结果可以得出,S1样品前驱体水合物中残留了部分NH 4+,为了保证价态平衡,前驱体中的CO 2-3基团含量随之降低,从而导致整体分子量减小㊂1502㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷图2㊀氧化铽前驱体和煅烧粉体的XRD 谱Fig.2㊀XRD patterns of terbium oxide precursor and calcinedpowder 图3㊀样品S1和S4的前驱体的TG-DTG 曲线Fig.3㊀TG-DTG curves of the precursors of samples S1and S42.2㊀微观形貌分析图4为不同沉淀剂浓度制备的Tb 2O 3纳米粉体(前驱体经1000ħ煅烧2h)的SEM 照片和粒径分布图㊂从图中可以看出,S1粉体样品中出现明显的大尺寸层片状硬团聚样形貌㊂当提高沉淀剂浓度到0.8mol /L 时,所得S2粉体样品的SEM 照片中只存在少量尺寸约1μm 的菱形片状结构的颗粒,团聚现象较S1粉体样品得到明显改善㊂当沉淀剂浓度大于1.0mol /L 时,获得的氧化铽粉体大部分呈椭球状,仅有极少量亚微米级片状颗粒㊂在S4样品的SEM 照片中可以看出,粉体呈均匀的类球形,平均颗粒尺寸约为52.45nm,且粒径分布在30~80nm,粒径最大值与最小值相差较小,呈 细晶粒㊁窄分布 趋势㊂当沉淀剂浓度提高到2.0mol /L 时,粉体颗粒尺寸进一步减小,平均颗粒尺寸约为46.78nm,但出现明显的软团聚现象,分散性较差,粒径分布相对更宽㊂图4㊀S1~S5纳米粉体样品的SEM 照片和粒径分布图Fig.4㊀SEM images and particle size distribution of S1~S5nanopowder samples 根据经典成核-生长理论公式[17]:第4期唐宇翔等:沉淀剂浓度对喷雾共沉淀法合成Tb 2O 3纳米粉体的影响1503㊀N =K ㊃exp 16πγ3M 23R 3T 3ρ2(ln S )2[](5)式中:K 和R 为常数;γ表示固液表面张力,N /m;M 为溶质分子质量,g /mol;T 为绝对温度,K;ρ表示粒子半径,m;S 为溶液过饱和度;N 表示形核数量㊂形核数量与沉淀反应产物的溶液过饱和度成正比㊂高沉淀剂浓度会提高沉淀反应速率,单位时间产生的反应物量增大,反应产物的溶液过饱和度高,因此从溶液中析出的形核数量高,即形核速率高,呈 爆发式形核 特征,形核反应以从液相中直接形核为主,从而抑制了依靠晶核生长长大的界面形核过程㊂因此当沉淀剂浓度提高后,粉体平均粒径降低,但是,过高的沉淀剂浓度(S5)也会加剧超细粉体的软团聚效应,使粉体的分散度降低㊂当沉淀剂浓度较低时,反应产物的溶液过饱和度较低,形核速率较低,从液相中直接 形核 的比例降低,以在初始沉淀产物(结晶)的界面上继续生长的沉淀模式比例提高,这就导致了沉淀物粉体粒径变大以及严重的偏聚特征,煅烧后出现结晶样的菱形片状晶粒,造成粉体分散性变差㊂因此,在S1样品中出现大尺寸的层片状颗粒可能是沉淀过程中沉淀物结晶过度生长变大所致㊂为了进一步验证粉体的烧结活性,将得到的粉体干压成型后,在保护气氛下1400ħ烧结10h 制备氧化铽陶瓷㊂S1~S5粉体保护气氛烧结制备的氧化铽陶瓷断面SEM 照片以及线收缩率和致密度变化曲线如图5所示㊂在S1样品获得的陶瓷样品相对密度最低,为76.0%左右,线性收缩为8%左右,陶瓷断面可见大量隧道状晶粒间气孔,说明粉体的烧结活性差㊂S2样品的相对密度有所增高达到87.5%左右,线收缩率为14.0%左右,在断面形貌中,可以发现明显的微气孔分布聚集区域,说明粉体依旧存在明显的不均匀特征,与图4中出现的不均匀片状颗粒现象对应,但相较S1样品的烧结活性还是有提升㊂当样品浓度进一步提升时,S3陶瓷样品相对密度提高到91.7%,线性收缩超过15.0%,烧结活性较S1陶瓷样品进一步提高,但在断面形貌中同样存在不均匀现象㊂S4样品相对密度最高,达到94.2%,远高于S1样品,线性收缩超过16.7%,断面形貌均匀,没有发现明显的气孔聚集区域,此时的粉体烧结活性较S1样品大幅度提升㊂S5样品的相对密度降低至85.00%左右,线收缩率降低至12.4%左右,断面形貌图中发现了不均匀区域,这主要是粉体的软团聚所导致的㊂虽然S5样品较S4样品的相对密度和线收缩率都有所降低,但与样品S1相比,其相对密度和线收缩率较高,S5样品的烧结活性也比S1样品高㊂图5㊀S1~S5粉体保护气氛烧结制备的氧化铽陶瓷断面SEM 照片以及线收缩率和致密度变化曲线Fig.5㊀Cross-section SEM images,linear shrinkage and density curves of terbium oxide ceramics sinteredin protective atmosphere of S1~S5powders1504㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷选择沉淀剂浓度为1.5mol/L条件下获得的氧化铽预烧体进行热等静压处理,制备的Tb2O3透明陶瓷的透过率和断面微观结构如图6所示㊂图6(a)展示的为透明陶瓷线透过率曲线以及样品实物照片,制得S4样品在1064nm处的直线透过率为76.11%,从陶瓷断面SEM结果中可以看出,样品相对密度很高,但依旧存在微小气孔,这些气孔是造成陶瓷样品在短波长区间透过率较低的主要原因㊂图6㊀HIP处理后的陶瓷透过率曲线及其实物图(a)和断面SEM照片(b)Fig.6㊀Transmittance curve of the ceramic after HIP treatment and its physical graph(a)and cross-section SEM graph(b) 3㊀结㊀论1)沉淀剂浓度会显著影响纳米粉体的微观形态㊁均匀性和烧结活性㊂沉淀剂浓度过低会导致沉淀物晶粒过度生长,造成粉体粒径增大和不均匀性;沉淀剂浓度过高则会造成不良的软团聚效应㊂2)当沉淀剂浓度为1.5mol/L时,可制备平均粒径为52.45nm的窄粒径分布㊁高分散Tb2O3粉体,具有较高的烧结活性㊂3)本研究制备的高均匀性纳米粉体通过1400ħ烧结得到均匀的陶瓷预烧体,经热等静压处理后的透明陶瓷样品在1064nm处的直线透过率为76.11%㊂参考文献[1]㊀AUNG Y L,IKESUE A.Transparent Tb3Fe5O12ceramics as mid-IR isolator[J].Journal of Alloys and Compounds,2019,773:739-742.[2]㊀LI J A,DAI J W,PAN Y B.Research progress on magneto-optical transparent ceramics[J].Journal of Inorganic Materials,2018,33(1):1.[3]㊀DAI J W,SNETKOV I L,PALASHOV O V,et al.Fabrication,microstructure and magneto-optical properties of Tb3Al5O12transparent ceramics[J].Optical Materials,2016,62:205-210.[4]㊀ZHANG L X,HU D J,SNETKOV I L,et al.A review on magneto-optical ceramics for faraday isolators[J].Journal of Advanced Ceramics,2023,12(5):873-915.[5]㊀VEBER P,VELÁZQUEZ M,GADRET G,et al.Flux growth at1230ħof cubic Tb2O3single crystals and characterization of their optical andmagnetic properties[J].CrystEngComm,2015,17(3):492-497.[6]㊀IKESUE A,AUNG Y,MAKIKAWA S,et al.Total performance of magneto-optical ceramics with a bixbyite structure[J].Materials,2019,12(3):421.[7]㊀SNETKOV I L,PERMIN D A,BALABANOV S S,et al.Wavelength dependence of verdet constant of Tb3+:Y2O3ceramics[J].AppliedPhysics Letters,2016,108(16):161905[8]㊀张俊宇.(Tb1-x Lu x)2O3磁光透明陶瓷的制备与性能研究[D].上海:中国科学院大学(中国科学院上海硅酸盐研究所),2021.ZHANG J Y.Preparation and properties of(Tb1-x Lu x)2O3transparent ceramics[D].Shanghai:Shanghai Institute of Ceramics,Chinese Academy of Sciences,2021(in Chinese).[9]㊀TAMMANN G,WESTERHOLD F,GARRE B,et al.Chemische reaktionen in pulverförmigen gemengen zweier kristallarten[J].Zeitschrift FürAnorganische Und Allgemeine Chemie,1925,149(1):21-98.[10]㊀BALABANOV S S,PERMIN D A,ROSTOKINA E Y,et al.Characterizations of REE:Tb2O3magneto-optical ceramics[J].Physica StatusSolidi(b),2020,257(8):1900474.[11]㊀BALABANOV S S,PERMIN D A,ROSTOKINA E Y,et al.Synthesis and structural characterization of ultrafine terbium oxide powders[J].Ceramics International,2017,43(18):16569-16574.第4期唐宇翔等:沉淀剂浓度对喷雾共沉淀法合成Tb2O3纳米粉体的影响1505㊀[12]㊀HU D J,LI X Y,ZHANG L X,et al.Terbium(III)oxide(Tb2O3)transparent ceramics by two-step sintering from precipitated powder[J].Magnetochemistry,2022,8(7):73.[13]㊀JING W,LI F,YU S Q,et al.High efficiency synthesis of Nd:YAG powder by a spray co-precipitation method for transparent ceramics[J].Journal of the European Ceramic Society,2018,38(5):2454-2461.[14]㊀WANG Y Z,JING W,LI W W,et al.Synthesis of highly sinterable Tb2O3powders by spray coprecipitation for transparent ceramics:theinfluence of ammonium hydrogen carbonate to metal ions molar ratio[J].Optical Materials,2022,132:112795.[15]㊀WAGNER N,HERDEN B,DIERKES T,et al.Towards the preparation of transparent LuAG:Nd3+ceramics[J].Journal of the EuropeanCeramic Society,2012,32(12):3085-3089.[16]㊀WANG S,HE S,JI J C.Effect of Y2O3on properties of high purity alumina ceramics[J].Ceramics,2023(4):48-51(in Chinese).[17]㊀SLEUTEL M,LUTSKO J,VAN DRIESSCHE A E S,et al.Observing classical nucleation theory at work by monitoring phase transitions withmolecular precision[J].Nature Communications,2014,5:5598.。

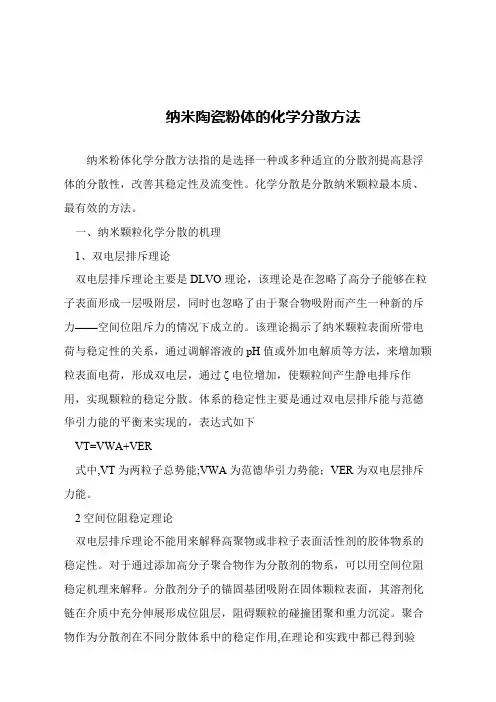

纳米陶瓷粉体的化学分散方法

纳米粉体化学分散方法指的是选择一种或多种适宜的分散剂提高悬浮体的分散性,改善其稳定性及流变性。

化学分散是分散纳米颗粒最本质、最有效的方法。

一、纳米颗粒化学分散的机理

1、双电层排斥理论

双电层排斥理论主要是DLVO理论,该理论是在忽略了高分子能够在粒子表面形成一层吸附层,同时也忽略了由于聚合物吸附而产生一种新的斥力——空间位阻斥力的情况下成立的。

该理论揭示了纳米颗粒表面所带电荷与稳定性的关系,通过调解溶液的pH值或外加电解质等方法,来增加颗粒表面电荷,形成双电层,通过ζ电位增加,使颗粒间产生静电排斥作用,实现颗粒的稳定分散。

体系的稳定性主要是通过双电层排斥能与范德华引力能的平衡来实现的,表达式如下

VT=VWA+VER

式中,VT为两粒子总势能;VWA为范德华引力势能;VER为双电层排斥力能。

2空间位阻稳定理论

双电层排斥理论不能用来解释高聚物或非粒子表面活性剂的胶体物系的稳定性。

对于通过添加高分子聚合物作为分散剂的物系,可以用空间位阻稳定机理来解释。

分散剂分子的锚固基团吸附在固体颗粒表面,其溶剂化链在介质中充分伸展形成位阻层,阻碍颗粒的碰撞团聚和重力沉淀。

聚合物作为分散剂在不同分散体系中的稳定作用,在理论和实践中都已得到验。

纳米粒子的团聚形成机理及分散方法纳米粉体也叫纳米颗粒,一般指尺寸在1-100nm之间的超细粒子。

纳米粉体具有的体积效应、表面效应、量子尺寸效应、介电限域效应等各种效应,使得它表现出强吸光能力、高活性、高催化性、高选择性、高扩散性、高磁化率和矫顽力等特殊理化性能[1];使它具备独特的力学、光、热、电、磁、吸附、气敏等性质[2]。

在传统材料中加入纳米粉体将大大改善其性能或带来意想不到的性质。

目前已用于纳米固体的压制、纳米涂层、环境保护以及纳米粒子光催化上。

纳米材料科学及工业应用已成为国内外跨新世纪研究开发热点,并开拓发展成为高技术产业,在电子、化工、机械、生物医学等工业领域内,具有日益广泛发展的应用前景。

随着纳米科技的发展,制备纳米粉体的方法越来越多。

在制备纳米粉体过程中,存在的最大问题就是纳米颗粒的团聚,这也是当今纳米技术领域内的一个普遍关心、亟待解决的一个难题。

控制纳米颗粒团聚已成为制备纳米颗粒的一项关键技术,所以很有必要对纳米颗粒团聚现象进行深入研究。

2 团聚分类所谓纳米粉体的团聚是指原生的纳米粉体颗粒在制备、分离、处理及存放过程中相互连接、由多个颗粒形成较大的颗粒团簇的现象。

由于团聚颗粒粒度小,表面原子比例大,比表面积大,表面能大,处于能量不稳定状态,因而细微的颗粒都趋向于聚集在一起,很容易团聚,形成团聚状的二次颗粒,乃至三次颗粒,使粒子粒径变大,在每个颗粒内部有细小孔隙。

纳米颗粒的团聚一般分为两种:软团聚和硬团聚。

对于软团聚机理,人们的看法比较一致,即,软团聚是由纳米粉体表面分子或原子之间的范德华力和静电引力所致,由于作用力较弱,可以通过一些化学作用或施加机械能的方式来消除。

对于硬团聚,不同化学组成不同制备方法有不同的团聚机理,无法用统一的理论来解释。

因此需要采取一些特殊的方法来对其进行控制。

3 纳米颗粒团聚的形成机理颗粒细化到纳米级后,其表面积累了大量的正、负电荷,纳米颗粒的形状极不规则,这样造成了电荷的聚集。

粉体工程技术手册1. 简介粉体工程技术手册是一本系统介绍粉体工程的专业手册,旨在为从事粉体工程相关领域的工程师、科研人员和学生提供全面而详细的技术指导。

本手册将涵盖粉体的基本理论、工艺和应用,深入探讨粉体的特性、制备、处理和分析等方面知识,帮助读者全面了解粉体工程技术的最新进展及实践应用。

2. 粉体特性2.1 粉体的定义和分类粉体是指固体颗粒的集合体,具有特定的粒径和表面特性。

根据颗粒大小,粉体可分为颗粒、微粉和纳米粉体等。

不同颗粒大小对粉体的特性和应用有着重要影响。

2.2 粉体性质表征粉体的性质表征是粉体工程研究的基础,包括粒径分布、粒形和比表面积等参数。

常用的表征方法有激光粒度分析仪、电子显微镜和比表面积测试仪等。

2.3 粉体流动性粉体流动性对于粉体的输送、混合和包装等工艺过程至关重要。

松装密度、堆积角和流动性指数是评价粉体流动性的重要参数,其测定和改善方法是粉体工程研究的重点之一。

3. 粉体制备技术3.1 粉体制备方法粉体制备方法多种多样,包括物理法、化学法和物理化学法等。

常见的粉体制备方法有机械合成、溶胶-凝胶法和气相法等,每种制备方法都有其适用的粉体类型和工艺条件。

3.2 粉体表面处理技术粉体表面处理技术的目的是改善粉体的表面性能,提高粉体的分散性和稳定性。

常见的表面处理方法有涂覆、改性和包覆等,这些方法能够改变粉体粒子的性质和相互之间的相互作用。

3.3 粉体纳米化技术粉体纳米化技术是粉体工程领域的前沿研究方向,通过控制合适的制备条件和工艺参数,将粉体转化为纳米颗粒。

纳米粉体具有特殊的物理和化学性质,广泛应用于电子、材料和生物医药等领域。

4. 粉体工艺与应用4.1 粉体混合与分散技术粉体混合和分散技术是工业生产中常用的工艺,其目的是将不同粉体均匀混合或将粉体分散于基体中。

常见的混合和分散设备有搅拌器、球磨机和超声波分散器等。

4.2 粉体造粒技术粉体造粒技术是将粉体颗粒进行成型和固化的过程,常见的造粒方法有压片法、喷雾干燥法和烧结法等。