苏尔寿标准流程泵

- 格式:doc

- 大小:124.50 KB

- 文档页数:10

.安装、使用及维护手册HSA/HSB苏尔寿泵 (美国 )公司..目录介绍1.0 关于本手册2.0 如何使用本手册3.0 说明4.0 组成部件5.0 性能参数6.0 防爆区域定义7.0 质保 安全1.0 范围2.0 本手册中的警示指导标识3.0 人员的资格和培训4.0 不遵守安全规定可能导致的危险5.0 安全指导6.0 用户 /操作员安全指导7.0 维护、检查和组装工作的安全指导8.0 禁止未经过授权的改型或改造 9.0 不允许的操作方式 10.0 防爆运输、接收和存放 1.0 运输 2.0 提升搬运 3.0 检查 4.0 存放 安装1.0 安装顺序2.0 基础3.0 底板的安装4.0 主管道系统5.0 辅助管道系统和设备6.0 驱动器“空载”运行7.0 联轴器隔离套的安装8.0 最终对中找正 9.0 存放安装顺序检查清单.对中1.0 最初对中找正2.0 最终对中找正操作1.0检查清单2.0准备3.0启动4.0操作检查5.0备用6.0延长停泵时间启动前检查清单维护1.0范围2.0记录和分析3.0拆卸概述4.0机械密封更换5.0主要部分拆卸的准备工作6.0至维修现场的运输7.0 联轴器毂组装泵壳 /转动元件的组装1.0 范围2.0 准备3.0 检查和清理4.0 泵壳上半部的拆除5.0 转动元件的拆除及拆卸6.0 涡形泵壳的检查7.0 其它部件的检查8.0 转动元件的拆卸9.0 泵壳的闭合10.0 泵壳 /旋转元件对中及密封.套筒 /滚珠轴承组件 1.0 范围 2.0 准备3.0 检查和清洗4.0 组装 –概述5.0 组装 –径向轴承(驱动端 -DE )6.0 组装 –止推轴承(非驱动端 -NDE )7.0 组装 –附件8.0 轴承的润滑9.0 推荐的润滑剂粘度和温度报警设置10.0 可互换润滑剂 11.0 拆卸 –概述 附录 1现场安装的驱动机 附录 2 扭矩值 附录 3 垫片切割 附录 4故障的查找和清除 附录 5转动元件端动作的调整 附录 8预灌浆填塞的底板现场安装 附录 9压盖盘根的安装.. 介绍1.0 关于本手册本手册适用于操作和维护人员。

安装、使用及维护手册HSA/HSB苏尔寿泵(美国)公司目录介绍1.0 关于本手册2.0 如何使用本手册3.0 说明4.0 组成部件5.0 性能参数6.0 防爆区域定义7.0 质保安全1.0 范围2.0 本手册中的警示指导标识3.0 人员的资格和培训4.0 不遵守安全规定可能导致的危险5.0 安全指导6.0 用户/操作员安全指导7.0 维护、检查和组装工作的安全指导8.0 禁止未经过授权的改型或改造9.0 不允许的操作方式10.0 防爆运输、接收和存放1.0 运输2.0 提升搬运3.0 检查4.0 存放安装1.0 安装顺序2.0 基础3.0 底板的安装4.0 主管道系统5.0 辅助管道系统和设备6.0 驱动器“空载”运行7.0 联轴器隔离套的安装8.0 最终对中找正9.0 存放安装顺序检查清单对中1.0 最初对中找正2.0 最终对中找正操作1.0 检查清单2.0 准备3.0 启动4.0 操作检查5.0 备用6.0 延长停泵时间启动前检查清单维护1.0 范围2.0 记录和分析3.0 拆卸概述4.0 机械密封更换5.0 主要部分拆卸的准备工作6.0 至维修现场的运输7.0 联轴器毂组装泵壳/转动元件的组装1.0 范围2.0 准备3.0 检查和清理4.0 泵壳上半部的拆除5.0 转动元件的拆除及拆卸6.0 涡形泵壳的检查7.0 其它部件的检查8.0 转动元件的拆卸9.0 泵壳的闭合10.0泵壳/旋转元件对中及密封套筒/滚珠轴承组件1.0 范围2.0 准备3.0 检查和清洗4.0 组装–概述5.0 组装–径向轴承(驱动端- DE)6.0 组装–止推轴承(非驱动端- NDE)7.0 组装–附件8.0 轴承的润滑9.0 推荐的润滑剂粘度和温度报警设置10.0 可互换润滑剂11.0 拆卸–概述附录 1现场安装的驱动机附录 2扭矩值附录 3垫片切割附录 4故障的查找和清除附录 5转动元件端动作的调整附录8预灌浆填塞的底板现场安装附录9压盖盘根的安装1.0 关于本手册本手册适用于操作和维护人员。

MSD 轴向剖分多级泵MSD Axially Split Multistage Pumps ISO 13709( API 610)Sulzer Pumps is a leading global supplier of reliable products and innovative pumping solutions for end users. Our active research anddevelopment, detailed process and application knowledge together with a comprehensive understanding of market demands keeps us consis-tently at the leading edge of technical development. Our global network ofmodern manufacturing and packaging facilities together with sales offices,service centers and represen-tativeslocated close to major markets providefast responses to customer needs.Sulzer Pumps – Leader in Pump Technology苏尔寿泵业是一个提供可靠产品和创新泵解决方案的全球领先的供应商。

积极的研究和开发,详尽的工艺制造和丰富的应用经验,加上对于市场需求的全面为最终用户苏尔寿泵业——泵技术的领导者Sulzer Pumps is active servingbusiness partners in the followingindustries:• Oil & Gas• Hydrocarbon Processing• Pulp & Paper• Power Generation• Food, Metals & Fertilizers• Water & Wastewater理解,使我们始终处于技术发展的前沿。

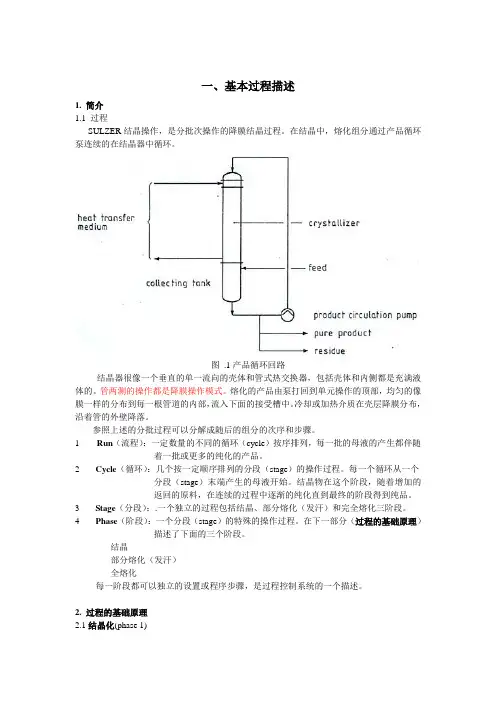

一、基本过程描述1. 简介1.1 过程SULZER结晶操作,是分批次操作的降膜结晶过程。

在结晶中,熔化组分通过产品循环泵连续的在结晶器中循环。

图.1产品循环回路结晶器很像一个垂直的单一流向的壳体和管式热交换器,包括壳体和内侧都是充满液体的。

管两测的操作都是降膜操作模式。

熔化的产品由泵打回到单元操作的顶部,均匀的像膜一样的分布到每一根管道的内部,流入下面的接受槽中。

冷却或加热介质在壳层降膜分布,沿着管的外壁降落。

参照上述的分批过程可以分解成随后的组分的次序和步骤。

1 Run(流程):一定数量的不同的循环(cycle)按序排列,每一批的母液的产生都伴随着一批或更多的纯化的产品。

2Cycle(循环):几个按一定顺序排列的分段(stage)的操作过程。

每一个循环从一个分段(stage)末端产生的母液开始。

结晶物在这个阶段,随着增加的返回的原料,在连续的过程中逐渐的纯化直到最终的阶段得到纯品。

3Stage(分段):.一个独立的过程包括结晶、部分熔化(发汗)和完全熔化三阶段。

4Phase(阶段):一个分段(stage)的特殊的操作过程。

在下一部分(过程的基础原理)描述了下面的三个阶段。

-结晶-部分熔化(发汗)-全熔化每一阶段都可以独立的设置或程序步骤,是过程控制系统的一个描述。

2. 过程的基础原理2.1结晶化(phase 1)熔化组分在管道内壁形成的降膜在结晶化阶段的降温过程中逐渐形成了一个晶体层。

在这个阶段过程中,冷媒的进料温度曲线呈下降趋势以补偿不断增加的晶体层的厚度而减少了的热传导和因循环熔化组分纯度的不断下降而将低了的熔点。

这种条件下使得纯的晶体层迅速增加,而不纯的杂质积累在逐渐减少的液体中。

当残存的一定量的母液进入预先设定的水平高度结晶化过程就结束了。

2.2部分熔化(phase 2)结晶层在结晶化阶段以相当快的速度增长,会包含杂质从而降低一个分段(stage)的分离效率。

随后的控制热载体的升温过程将改善悬浮的结晶层的纯度。

.安装、使用及维护手册HSA/HSB苏尔寿泵 (美国 )公司..目录介绍1.0 关于本手册2.0 如何使用本手册3.0 说明4.0 组成部件5.0 性能参数6.0 防爆区域定义7.0 质保 安全1.0 范围2.0 本手册中的警示指导标识3.0 人员的资格和培训4.0 不遵守安全规定可能导致的危险5.0 安全指导6.0 用户 /操作员安全指导7.0 维护、检查和组装工作的安全指导8.0 禁止未经过授权的改型或改造 9.0 不允许的操作方式 10.0 防爆运输、接收和存放 1.0 运输 2.0 提升搬运 3.0 检查 4.0 存放 安装1.0 安装顺序2.0 基础3.0 底板的安装4.0 主管道系统5.0 辅助管道系统和设备6.0 驱动器“空载”运行7.0 联轴器隔离套的安装8.0 最终对中找正 9.0 存放安装顺序检查清单.对中1.0 最初对中找正2.0 最终对中找正操作1.0检查清单2.0准备3.0启动4.0操作检查5.0备用6.0延长停泵时间启动前检查清单维护1.0范围2.0记录和分析3.0拆卸概述4.0机械密封更换5.0主要部分拆卸的准备工作6.0至维修现场的运输7.0 联轴器毂组装泵壳 /转动元件的组装1.0 范围2.0 准备3.0 检查和清理4.0 泵壳上半部的拆除5.0 转动元件的拆除及拆卸6.0 涡形泵壳的检查7.0 其它部件的检查8.0 转动元件的拆卸9.0 泵壳的闭合10.0 泵壳 /旋转元件对中及密封.套筒 /滚珠轴承组件 1.0 范围 2.0 准备3.0 检查和清洗4.0 组装 –概述5.0 组装 –径向轴承(驱动端 -DE )6.0 组装 –止推轴承(非驱动端 -NDE )7.0 组装 –附件8.0 轴承的润滑9.0 推荐的润滑剂粘度和温度报警设置10.0 可互换润滑剂 11.0 拆卸 –概述 附录 1现场安装的驱动机 附录 2 扭矩值 附录 3 垫片切割 附录 4故障的查找和清除 附录 5转动元件端动作的调整 附录 8预灌浆填塞的底板现场安装 附录 9压盖盘根的安装.. 介绍1.0 关于本手册本手册适用于操作和维护人员。

一、基本过程描述1. 简介1.1 过程SULZER结晶操作,是分批次操作的降膜结晶过程。

在结晶中,熔化组分通过产品循环泵连续的在结晶器中循环。

图.1产品循环回路结晶器很像一个垂直的单一流向的壳体和管式热交换器,包括壳体和内侧都是充满液体的。

管两测的操作都是降膜操作模式。

熔化的产品由泵打回到单元操作的顶部,均匀的像膜一样的分布到每一根管道的内部,流入下面的接受槽中。

冷却或加热介质在壳层降膜分布,沿着管的外壁降落。

参照上述的分批过程可以分解成随后的组分的次序和步骤。

1 Run(流程):一定数量的不同的循环(cycle)按序排列,每一批的母液的产生都伴随着一批或更多的纯化的产品。

2Cycle(循环):几个按一定顺序排列的分段(stage)的操作过程。

每一个循环从一个分段(stage)末端产生的母液开始。

结晶物在这个阶段,随着增加的返回的原料,在连续的过程中逐渐的纯化直到最终的阶段得到纯品。

3Stage(分段):.一个独立的过程包括结晶、部分熔化(发汗)和完全熔化三阶段。

4Phase(阶段):一个分段(stage)的特殊的操作过程。

在下一部分(过程的基础原理)描述了下面的三个阶段。

-结晶-部分熔化(发汗)-全熔化每一阶段都可以独立的设置或程序步骤,是过程控制系统的一个描述。

2. 过程的基础原理2.1结晶化(phase 1)熔化组分在管道内壁形成的降膜在结晶化阶段的降温过程中逐渐形成了一个晶体层。

在这个阶段过程中,冷媒的进料温度曲线呈下降趋势以补偿不断增加的晶体层的厚度而减少了的热传导和因循环熔化组分纯度的不断下降而将低了的熔点。

这种条件下使得纯的晶体层迅速增加,而不纯的杂质积累在逐渐减少的液体中。

当残存的一定量的母液进入预先设定的水平高度结晶化过程就结束了。

2.2部分熔化(phase 2)结晶层在结晶化阶段以相当快的速度增长,会包含杂质从而降低一个分段(stage)的分离效率。

随后的控制热载体的升温过程将改善悬浮的结晶层的纯度。

苏尔寿泵机械密封的使用及维护机械密封式苏尔寿泵的主要部件,主要作用就是密封防止输送介质的渗漏。

由于管道输油行业的特点需要泵能够连续、高效的运转,机械密封的密封效果将会直接影响整机的运行,机械密封一旦出现泄漏,将会严重影响生产正常进行,甚至严重的还会出现重大安全事故。

标签:机械密封;使用及维护;失效;装配;渗漏苏尔寿泵在管道输油行业的应用越来越广,近几年不管是在输油管网的改造还是在新线建设中都大量采用苏尔寿泵,因管道输送行业的特点需要大排量、高扬程的稳定输送设备,恰恰苏尔寿泵就具备这些有点。

烟淄管道公司是新建设的管道输油企业,其泵站的主要输送设备就是选用苏尔寿泵,以招远站为例一共安装4台苏尔寿泵,按3大1小配备,排量都是1930m3/h,扬程分别为260m和140m。

招远站4台输油泵共8副机械密封,在试运过程中有6副出现了不同程度的渗漏。

机械密封的故障主要体现在以下几个方面:①密封面的故障:磨损、热裂、变形、破损(尤其是非金属密封面);②弹簧的故障:腐蚀、松弛以及断裂;③密封圈的故障:安装过程中出现的故障有卷边和扭曲以及掉块、裂口和碰伤;运行中出现的故障有变形、变质、硬化、破裂。

机械密封故障在运行中主要体现为振动、发热、磨损,并以介质泄漏的形式出现。

经过专家分析机械密封处渗漏可能由四个方面原因造成的,因机械密封是靠一对相对运动的环的端面相互贴合形成的微小轴向间隙起密封作用。

机械密封由动环、静环、压紧元件以及密封元件组成。

其中动、静环的端面组成摩擦副,动环是靠密封室中介质的压力使其端面紧压在静环端面上,并在两环端面上产生一定的比压和保持一层非常薄的膜而达到密封的目的。

1 机械密封故障原因分析1.1 机械密封的动、静环端面磨损,而造成动、静环端面磨损的原因有以下几个方面:①安装过紧。

机械密封的动、静环端面,如端面有严重烧焦现象、发黑和很明显的痕迹,密封橡胶圈变硬,失去弹性,这种就是安装过紧造成的。

处理办法:调整安装距离,泵叶轮安装后,用工具拔动弹簧,弹簧有比较强的弹力,松开后马上复位,有2-4mm的移动空间就行;②安装过松。

苏尔寿标准流程泵联轴器用测量表的校正如果要求更精确的校正(在转速>3600rpm或有加长段的情况下),校正应用千分表在径向和轴向进行,最大的端面跳动是0.05mm(在联轴节的直径处),尽量达到小于0.03mm,最大径向跳动是0.1mm(在联轴节的直径处),尽量达到小于0.05mm一、操作㈠启动必须有必要保护措施的专业人员使用电机,接线、复位、操作带残余电流(漏电)的设备,必须通过技术人员的认可才能进行操作。

启动前1.用轻油冲洗轴承架腔体并擦净,填充润滑油2.检查校正情况,安装联轴器罩3.检查机封4.泵的灌注--倒灌⑪打开入口管线地截止阀⑫如果有排气孔应该打开⑬用机械密封时密封腔应该设排气孔⑭缓慢的转动叶轮⑮当泵送介质没有气泡时关闭排气阀泵的灌注--吸上⑪打开入口管线地截止阀⑫如果有排气孔应该打开⑬用机械密封时密封腔应该设排气孔⑭向泵灌注⑮当泵送介质没有气泡时关闭排气阀5.泵被灌满后,通过瞬时接通电机电源来检查旋转方向和运转是否平稳6.是否安装、打开、关闭最小流量控制管路上的阀泵的启动和运行1.使辅助设备处于运行中,打开辅助管路上的阀2.启动无压系统⑪关闭出口管路截止阀(必须保证最小流量)⑫关闭电机⑬慢慢打开出口阀,直到压差减小到数据表中所给出数值3.启动压力系统⑪启动电机并打开出口阀⑫压差不能低于设计点,也不能在系统中引起性能参数的波动⑬泵出口压力表值等于压差加上入口压力表值4.注意满负荷时电流表上的度数,保证电流不超过电机铭牌上的值不允许的操作必须避免过载的发生,因为过载而引起的严重机械损伤将导致零部件的损坏。

如果泵在超过它自身的性能范围情况下运行,将发生过载现象,例如:⑪超过最大允许转速⑫超过最大允许入口压力⑬超过最大允许温度⑭超过或低于泵的操作范围⑮在没有排净泵体内气体的情况下运行⑯在出口管路上的截止阀关闭且没有最小流量装置的情况下运行(启动时例外)⑰在关闭入口阀的情况下运行⑱在使用不正确的轴承润滑方式或润滑剂的情况下运行向以上的操作方式和其它不正确的操作方法对泵及其他设备都将产生极大的破坏。

承压部件的爆炸所引起的碎片或热的、耐腐性的及有毒介质都将对人或环境造成严重的危害,这些危险一旦发生将是致命的。

㈡停车1.如果出口管路上安装有逆止阀或者是短时期停车,出口阀能够继续开着。

当长期停车、维修或没有设置逆止阀时,必须关闭出口管路上的阀。

2.停止电机,同时注意转子是否平稳、缓慢的停车3.如果泵处于吸上同时没有为启动做好准备的情况下,必须关闭入口关路上的阀4.如果存在极冷管路,那么冷却管路也应该关闭5.关闭辅助管路上的阀门,但冷却水阀门应在泵冷却后再关闭6.在有冻结危险或长期停车的情况下,必须排净泵体及冷却腔中的液体,如果必要可使用其它一些保护措施泵体所排出的有毒、易燃易爆、热的或其他危险的残夜,不允许对人际环境带来任何危险。

高温泵在高温条件下运转前应符合下列要求1.试运行前应进行泵体预热,温度均匀上升,每小时温度不大于50℃;泵体表面与有工作介质的进口的工艺管道的温度不应大于40℃2.预热时候应每隔10分钟盘车半圈,温度超过150℃时,应每隔5分钟盘车半圈3.如果存在冷却管路接通轴承部为和密封的冷却液4.开启入口阀门和放空阀门,并放出泵体内的气体,预热到规定温度后,在关闭放空阀门5.停车后应每隔20~30分钟盘车半圈,直到泵体温度降至50℃为止低温泵在低温介质下试运行前应符合下列要求1.预热前打开旁通管路2.按工艺要求对管路和蜗室进行除湿处理3.预热时,应全部打开放空阀门,宜先用低温气体进行冷却,然后再用低温液体冷却,缓慢均匀冷却到运转温度到放空阀流出的液体,在将放空阀关闭4.泵采用机械密封时,应排出密封腔内空气5.低温泵不得在节流情况下运转6.低温泵停车时,当无特殊要求,泵内应经常充满液体;吸入阀和排出阀应保持常开状态;采用双端面机械密封的低温泵,液位控制器和泵密封腔内的密封液应该保持泵的灌泵压力㈡泵的维护和保养1.泵的概述在停车期间(根据运行需要)检查联轴器的对中情况(至少每年一次),必要时进行重新找正。

在运行期间对已安装的辅助设备的检测:⑪仪表:压力、温度、每隔一段时间用的电流表⑫冷却:流动情况和温度⑬密封冲洗:压力、温度、流量如果不是因为管路系统的变化或管内水垢所引起的泵的性能降低,可能是由于泵内部零部件的磨损所造成。

这时必须停车并进行检修。

备用泵应该每隔一段时间启动一次,以此来确保它们能够随时投入使用。

长期不用的泵及安装好的冷却系统,应该排净泵体和冷却腔中的液体并做其它必要保护。

2.轴封的维护背靠背布置的双端面机械密封--双封这种轴承是由两个(一个内、一个外)背靠背布置的机械密封组成。

两个密封面之间充满了密封液介质,密封液介质的压力必须要比到达内密封(靠近叶轮一侧的密封)的泵送介质压力高(最小高出1~3bar,最大高出7~10bar),较高的密封液压力可以带来以下好处:⑪由于增加了密封面之间的接触压力,使密封有更好的密封性⑫对密封能够产生良好的润滑⑬防止了泵送介质的泄露密封液必须满足以下条件⑪不能对泵送介质带来污染⑫良好的润滑性⑬汽化温度必须大于泵的工作温度⑭不含杂质双端面密封运行时所需要的隔离液(辅助)系统有以下几项作用:⑪提供密封液⑫形成所需要的高压⑬促使密封液的循环⑭降低密封液的温度⑮必要时在运行期间补充密封液双端面机械密封的维护主要包括定时补充密封液、监控动环和隔离液的温度。

密封液进出口管路必须存在一定的温度差。

机械密封通常存在小的泄漏量。

关于密封泄漏的特殊说明仍然是有必要的,密封的泄漏量取决于很多不同的因素(如:尺寸、材料、泵送介质、温度等)。

当密封液有较大泄漏时,可断定密封件已损坏,应立即停车检修,损坏的部件必须更换。

在每次拆卸密封时,辅助密封件(如:O型圈)必须重新更换,动静环也必须一起更换。

3.润滑的维护概述离心泵经常由于连续的运行和很大的轴向或径向力而受到高的压力作用,因而适当的润滑油量是保证轴承长寿命和无故障运行的前提。

润滑油不含其它杂质,酸性物质或树脂。

润滑油的粘度轴承在运行过程中自身发热将对润滑油的粘度变化起重要的作用,粘度将直接影响到润滑性能。

为保证轴承具有良好的润滑条件,要求在轴承的使用温度范围内润滑油的运动粘度至少为12mm²/s,所以润滑油运动粘度必须按下表(表1)选取:当在极端条件(高的环境温度、高的轴承载荷等)下运行时,在某一个测量点将出现较高的温度,润滑油的运动粘度等级必须为VG68,这时表中所给的允许值可以提高10℃。

除上面所述在过高的轴承温度下,我们建议按下面的规定定期更换润滑油。

定期更换的润滑油量(见表2)用恒位油杯填充润滑油先通过轴承箱上的加油孔填充润滑油,直到恒位油杯的支管开始充满油位为止。

再用同种润滑油填充恒位油杯,然后扣上恒位油杯,重复进行上述填充恒位油杯和扣上恒位油杯,直到润滑油充满恒位油杯的2/3为止。

在正常使用过程中要经常检查恒位油杯的供油情况,发现油位下降要立即补充润滑油。

若恒位油杯自身密封失效漏油,则要及时更换恒位油杯。

重新换油换油的步骤如下:⑪停车⑫在排油孔下方放置一个完全装下润滑油的盆⑬拧开螺塞将润滑油彻底排出,在拧上螺塞⑭如前面所述的步骤,用新的润滑油注入轴承箱至要求位置根据有关法规定处理使用过的润滑油,不要通过任何方式将其排入污水循环系统4检修为尽量缩短检修时间,建议应预先采购好所有的必要备件(易磨损的零部件)。

当采购备件时,应向制造商提供零部件的确切名称、型号、所需的个数以及泵的型号和制造厂出厂编号(见泵的铭牌)⑪拆卸准备工作①关闭进、出口阀门,并不允许在未经许可的情况下打开阀门②拆卸前将泵冷却到适合的温度范围③电机处于停止状态,并防止启动应去掉电机的残余电流(断开保险丝),电工切断插座的电流。

排空泵体内残液从泵体排出的有毒、易燃易爆、高温或其它有危险的残液,不应多操作人员和环境造成任何危害,遵守有关法规的处理措施。

如果泵送介质是有腐蚀性的、有毒或其他任何危险的介质,应该对泵进行认真的冲洗并清洗泵的表面,在介质含有放射性物质的情况下,还需对泵进行净化。

如果泵需要送回制造厂进行维修,那么在运送前必须进行清洗和净化,并且要附有一份证明绝对安全的证书。

不管在什么情况下检修人员都必须很仔细,甚至在整个冲洗和清洁过程中,因为残余介质的泄露是可能存在的。

①去掉联轴器罩、联轴节和加长段②去掉所有的辅助设备和辅助管路③拆卸泵并把拆卸部件拿到装配点④排空轴承箱内的润滑油处理使用过的润滑油要按照有关法规定进行,不要将它排放到下水道。

拆卸组件--轴、轴封和轴承从拆卸过程中要注意以下情况,如:注意支脚的稳固性、确保装配部件不自己掉下,支撑或维持已松动的部件,必要的起重设备支持等。

①松开底座上脚支撑的螺栓②松开把泵盖紧固在泵体上的六角螺母③用顶起螺钉或专用工具拉出可拆卸组件(包括轴承箱、轴和轴封),大的组件可用起重设备进行拆卸。

组件的拆卸叶轮的拆卸①拧开叶轮螺母,取下卡盘②取下叶轮拆卸轴封拆卸软填料密封①拧开紧固填料压盖的六角螺母②拧开连接泵盖和轴承箱的螺钉,并分离它们(如果有必要用塑料或铅垂小心的敲击法兰面)③从轴封腔体取出填料④从轴上取下轴套,在必要时可用适当的辅助工具(塑料、铅垂或木方)来将其取下⑤拿走填料压盖拆卸标准型密封①松开机械密封压盖(密封腔),拆下所有的紧固螺栓②拧开联轴泵盖和轴承箱的螺钉,并分离它们(如果有必要用塑料或铅垂小心的敲击法兰面)③把轴套连同动密封件从轴上推下(如果有必要的话,轻轻顶下来)。

拆下密封压盖和静密封件④对于双封背对背或串联拆下泵盖内密封的静密封件拆卸集装式机械密封①松开锁紧螺钉,再把螺钉退至轴套的沟槽处,在锁紧注意为了避免损坏机械密封的部件,请注意下面的要求:如果轴套上的沟槽伸出密封压盖太长,锁紧螺钉无法固定,那么,必须松开一些密封压盖;如果轴套上的沟槽锁紧密封压盖太多,锁紧螺钉无法固定,那么,必须松开一些轴承架与泵盖的螺栓,使锁紧螺钉能顺利的固定在轴套沟槽位置。

②拧开连接泵盖和轴承箱的螺钉,并分离它们(如果有必要用塑料或铅垂小心的敲击法兰面)③拆下密封压盖螺栓,将全套(卡式)机械密封从泵盖上取下来④拆下机械密封背面的螺钉后,机械密封就可以分解成零件了注:机械密封压盖受内部的弹簧预压。

拆卸泵轴及轴承①拆下联轴器及键②风冷结构:松开风扇罩螺钉,并且将风扇罩拆下来③用挡圈钳拆下挡圈,取下风扇及键④拆下折流盘的沉头螺钉,并取下折流盘⑤松开叶轮侧及联轴器侧轴承压盖螺钉,拆下轴承压盖⑥用塑料锤轻轻敲击,取下轴。

为了避免损坏轴承,从叶轮方向向联轴器方向拆卸⑦拆下轴承⑧拆下水冷轴承架的冷却水套的内六角螺钉,并拆下水冷套,清洗水冷腔。

5.检查内部零件检查所有磨损零件,如果必要,需重新加工或更换零件。