2017重庆三级复试-射线3级复考讲课-管子管板射线检测技术与标准

- 格式:pdf

- 大小:2.61 MB

- 文档页数:49

2017年射线复试第一期讨论题1.铝制、铜制、不锈钢像质计可以用于材质为Q345R工件的检测吗?为什么?答:替代原则,吸收细说低的可以代替高的。

为什么,①标准规定像质计材料的吸收系数应尽可能的接近或等同于被检测材料的洗手系数,②任何情况不能高于被检测材料的吸收系数。

③铝制的洗手系数低于Q345R,可以用,④铜制的不锈钢的像质计吸收系数高于Q345R,不能用。

必要时应进行试验验证。

2.检测技术等级涉及的技术参数或内容有哪些?答:NB/T47013.2-2015中检测技术等级,为A级、AB级、B级。

涉及技术参数,内容为,①胶片选择,②K值的选择,③曝光量,④射线源,⑤透照厚度范围,⑥小F个等级对应不同的数值,⑦增感屏的选择,⑧像质计灵敏度,⑨关于降级的规定。

从头到尾,熟悉标准。

3.NB/T47013.2-2015中涉及到合同双方商定的内容有哪些?答:熟悉标准,例如:1、X射线,伽玛射线,新型的放射源,2、检测技术等级的选择,3、电渣焊检测区宽度,4、检测时机的确定,5小径管的特殊的透照方式,6、伽玛源的补偿措施,最小透照厚度,7、管子内部的咬边。

4.为什么管座角焊缝优先选择源在外透照方式?答:1、布置射线源方便,不受工件限制;2、焦距灵活调整,3、胶片在内与工件贴的紧,4、源在内时胶片在外,焊缝呈马鞍形,使得胶片与工件贴不紧,缺陷的真实影像被放大,几何不清晰度增加。

5、源在内布置不方便。

5.为什么NB/T47013.2-2015附录F中没有环向对接焊缝F<D0/2时透照次数曲线图?为什么补充最少透照次数N的计算公式?答:①JB/T4730-2005中有这个曲线图,一次透照长度,主要由射线机的半有效辐射角决定,大直径的环缝,焦距小于1/2外半径的。

②此时如果用周向机来透照,辐射场角度足够,可以通过适当增加一次透照长度增加检测率。

③此时如果用定向机透照,定向机的辐射场远远小于,计算出来的透照长度。

此时用曲线图查找次数没有意义。

电力系统高级人员探伤讲义三:射线探伤方法及其应用,工艺的编制与优化主讲人:李伟1.透照工艺条件的选择2.工艺卡的编制3.综合题的解析4.底片评定的一次性规定5.口试中应注意的问题.透照工艺条件的选择射线透照工艺是指为达到一定要求而对射线透照过程规定的方法、程序、技术参数和技术措施。

工艺条件是指工艺过程中的有关参数变量及其组合。

射线透照工艺条件包括;设备器材条件,透照几何条件,工艺参数条件和工艺措施条件等。

下面将主要介绍工艺条件对射线[下载自管理资源吧]照相质量的影响及工艺编制的原则。

3.1.1 .射线源和能量的选择原则1.射线源的选择原则射线源的选择原则首先要考滤射线源对被检工件应有足够的穿透力。

对X射线来说,穿透力取决于管电压。

管电压越高射线的线质越硬,在试件中的衰减系数越小,穿透厚度越大。

例如100KV的 X射线高灵敏度法最大穿透力为10 mm,射线低灵敏度法最大穿透力为25 mm。

对于r射线来说,穿透力取决于射源的种类,常用的r射线源适用的透照范围Ir192 20mm-80mm(高灵敏度),6-100mm (低灵敏度法),Co60 50-150mm(高灵敏度)30-200mm(低灵敏度法)。

由于放射性同位素的能量不能该变,所以不仅规定了透照厚度的上限,同时规定了透照厚度的下限。

选择射线源时必须注意到X射线和r射线照相灵敏度的差异。

由工艺基础理论得知,对比度∆D,不清晰度U和颗粒度∆D是左右射线影象质量的三大要素,现以Ir192为例与X射线相比较对着三大要素的影响。

我们知道对比度又正比于比衬度 Cs, Cs= μ/1+n,由图3-1可以看出对45mm以下的钢,用Ir192透照所得射线底片其对比度比X射线底片对比度要差的多。

以25mm厚度钢为例前者要比后者的对比度低40%。

对比度自然会影响到相质计灵敏度。

另外Ir192的固有不清晰度Ui…值()比400KV的X射线还大,它分别是100KV、200KV、300KV X射线Ui值的倍,倍,倍。

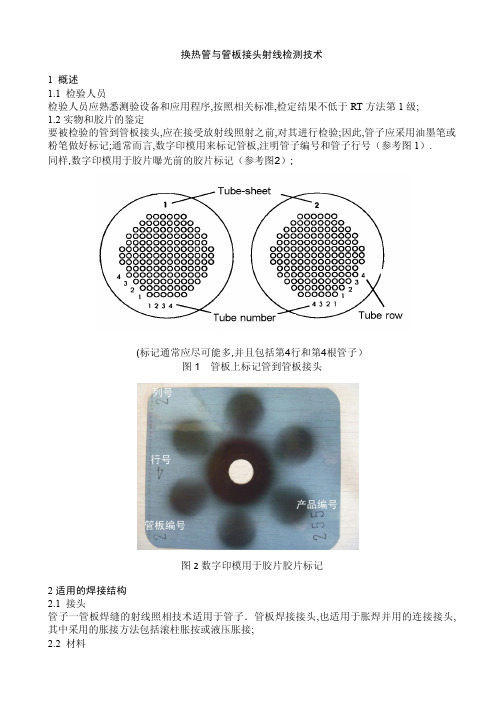

换热管与管板接头射线检测技术1 概述1.1 检验人员检验人员应熟悉测验设备和应用程序,按照相关标准,检定结果不低于RT方法第1级;1.2实物和胶片的鉴定要被检验的管到管板接头,应在接受放射线照射之前,对其进行检验;因此,管子应采用油墨笔或粉笔做好标记;通常而言,数字印模用来标记管板,注明管子编号和管子行号(参考图1).同样,数字印模用于胶片曝光前的胶片标记(参考图2);(标记通常应尽可能多,并且包括第4行和第4根管子)图1 管板上标记管到管板接头图2数字印模用于胶片胶片标记2适用的焊接结构2.1 接头管子一管板焊缝的射线照相技术适用于管子.管板焊接接头,也适用于胀焊并用的连接接头,其中采用的胀接方法包括滚柱胀按或液压胀接;2.2 材料管子.管板焊缝的射线照相技术适用于普通碳钢、低合金碳钢、奥氏体钢、镍基合金、钛、锆以及上述材料组合的管子一管板焊缝;2.3 管子尺寸管子内径14—60 mm,厚度2~8mm;采用特殊措施可检测的最小管子内径为9 mm;2.4 焊接结构设计要求焊接管子一管板的焊缝厚度a应不小于管子壁厚t(参见图3);a焊缝厚度t管子壁厚图3 焊缝厚度示意焊接接头形式和尺寸应符合ASME要求,表1的形式列为首选;3检测程序和设备3.1基本要求a放射线源应是Ir 192同位素,焦点尺寸不大于1毫米x 0,5毫米;Se 75不能作为放射线源;b应采用ASTM E94类型1中规定的尺寸为100毫米x 120毫米的C3类胶片或细粒胶片; c焦距应确保整个焊接成像失真较小;当管内径Di≤18毫米时,建议焦距为30毫米;当管内径介于18毫米和50毫米之间时,建议焦距应不超过40毫米;当Di> 50毫米时,焦距应与DWF/FZ 协商决定-非破坏性试验;d曝光时间应不小于30秒,当胶片曝光时,待评估区域(焊缝和焊缝周围附近其与)的光密度D 应介于2.5至3.5之间;e为了在待评估区域实现均匀的光密度,应使用厚度补偿块(补偿器),并且该补偿块的尺寸应与管和管板尺寸相匹配,补偿块内应钻有试验孔;此外,补偿块的设计应确保放射线源能够处于中心位置;f补偿块的外径Da(参考图4)必须不小于管子内径D1减1毫米;如果达不到这个条件,补偿块应采用胶带固定;此外,在这种情况下,必须在焊缝和胶片之间使用一块0,5毫米厚的锡板作为辅助过滤器;g不得使用ASME第V部分T233中规定的图象质量指示器,因为这样会增加焊缝和胶片之间的距离,并且会增加图像的不清晰度;当采用焊接样品时,在其焊缝上应打中心冲头标记,以保证符合要求的图像质量;3.2背照技术(放射线源置于前端)背照技术相对比较容易掌握,因为该技术极易操作;典型的应用包括Sauerwein Gammamat B3或核RB1;图4: 背照技术示意图3.3 前照技术(放射线源置于后端面)当采用此种检验方法时,放射线源通过柔性或刚性放射线源导向管从对面管板反方向射入管内,放射线源沿着管子向前移动,移至被测管板一侧规定的源位置;应采取合适的防范措施,将源置于管子中心,并保持所需的焦距;只有在3.2所述的背照技术无法实施时.才应用前照技术;尚不允许使用特殊的伽玛射线装置; 当前照技术无法实施时(例如遇到非常长的管子),应当咨询购买方意见;3.4检测和复测数量需检测的管与管板接头的数量如表2所示。

第6章射线照相检验质量管理与工艺编制**6.1 质量保证的基本概念6.1.1 质量概念质量在不同领域、不同部门具有不同的含义。

在一般的情况下其抽象为:“反映实体满足明确和隐含需要的能力的特性的总和”。

这里所说的“实体”被定义为“可单独描述和研究的事物”,它可以是活动或过程、产品、组织、体系或人,以及他们的组合。

在实际工作中,常常采用一些具体的质量概念,如产品质量、工作质量、服务质量等描述一个具体实体的质量。

产品质量,简单地说是指产品符合有关法规、标准、合同等对产品规定的质量特性的程度。

符合规定要求的判定为合格产品,不符合规定要求的判定为不合格产品。

对符合规定功能要求的产品,按照符合的程度,可把产品区分为不同等级的产品。

从用户使用要求考虑,产品质量定义为产品的适用性,也即产品在使用过程中成功满足用户要求的程度。

不同的产品具有不同的质量特性,概括起来主要是技术特性、寿命、可靠性、安全性、经济性等。

产品质量就是这五个方面质量特性的综合反映。

工作质量是与产品质量有关的工作对于产品质量的保证程度。

工作质量体现在一切生产、技术、经营活动之中,并通过工作效率、工作成果,并最终通过产品质量特性值表示出来。

工作质量指标,一般以产品的合格率、废品率、返修率等表示。

可见,产品质量和工作质量不是同一概念,但两者具有密切关系。

产品质量是工作质量的综合反映,工作质量是产品质量的保证。

为了保证产品质量,必须保证工作质量。

对具体工作环节来说,工作质量直接表现为工序质量。

工序质量是工序的成果符合设计、工艺要求的程度。

“人、机、料、法、环”五大因素对工序质量具有不同程度的影响,在具体工作中,抓工作质量,就是采取有效措施控制这五大因素,保证工序质量。

6.1.2 全面质量管理概念质量管理,目前认为其经历了三个发展阶段:传统质量管理、统计质量管理、全面质量管理。

传统质量管理又称为检验质量管理,是按照规定的技术要求对产品进行严格的质量检验。

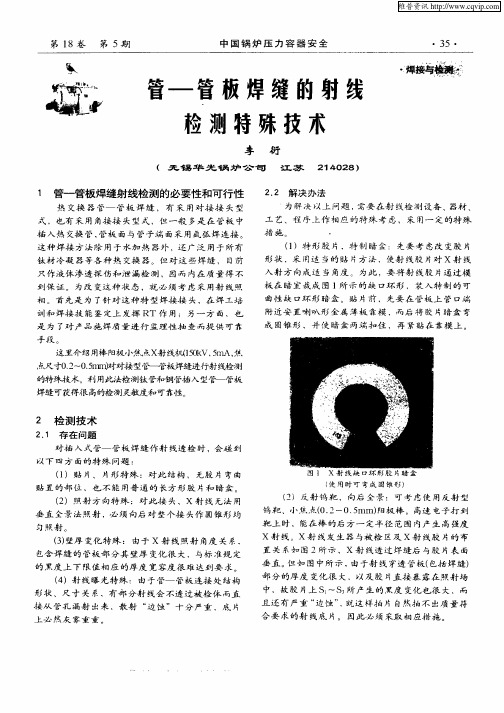

换热器管子—管板焊缝的射线检测在换热器的制造过程中,管子—管板焊缝的质量一直是换热器质量控制的关键问题之一。

按照我国现有的换热器制造技术标准和规范,换热器管子—管板焊缝的最终质量的评估,均采用表面磁粉或渗透检测。

由于这两种方法本身存在的局限性,磁粉检测只能检测铁磁性材料焊缝表面和近表面缺陷,渗透检测只能检测非多孔性材料表面开口缺陷,都无法进行焊缝内部缺陷的检测。

因此,采用射线照相技术,对管子—管板焊缝的内部缺陷进行检测,提高管子—管板焊缝的质量,降低管口泄漏率,是非常重要的方法。

1 射线源尺寸在射线检测种,应尽可能地提高底片的清晰度,以提高底片的成像质量,从而提高缺陷检出率。

主要有两方面:第一,选用颗粒度细、本底灰雾度小的胶片;第二,在检测的工艺方面,尽可能降低底片的几何不清晰度。

在管子和管板焊缝的射线检测中,胶片选用AgfaD4型号;而在检测工艺方面,由于底片的几何不清晰度取决于射线源尺寸F、射线源到被透照焊缝或其他工件的距离D和被透照焊缝或工件的射线源一侧至胶片的距离d之间的关系,见图1及公式(1)。

公式(1)中U g的大小与F和d的大小成正比,而与D的大小成反比,因为d 是不变的,要使U g尽可能小,只有使F尽可能小和S尽可能大。

式中:U g—几何不清晰度;F —射线源尺寸,它是射线源(或有效焦点)至被透照焊缝或其他工件的距离,mmD —射线源到被透照焊缝或其他工件的距离,mmd —被透照焊缝或工件的射线源一侧至胶片的距离,mm2 焦距的确定管子和管板的连接焊缝,由于结构原因,只能采用放射源进行中心偏离直径透照,如图2所示在式(1)中,由于Ug与D成反比,按照常规,要使Ug尽可能小,应该使D 尽可能大。

但当偏离距离较大时,由于散射线等因素的影响,底片成像质量不佳。

为此,制作了φ25×2和φ20×2两种规格的试件,在同一的焊缝上做上不同大小尺寸的人工缺陷,其直径和深度分别为0.8、1.0和1.5mm。

射线三年级理论考试工艺题的解答技巧集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#Ⅲ级资格人员开卷笔试(B2)中的工艺题,是评估考生的无损检测专业知识及其在特种设备中的应用能力的创新方式。

在进行工艺题设计时,选择具体的特种设备部件或焊接接头,设定相关条件(如设备与器材、个别工艺参数),答题就变成完成一项具体工艺方案的制订。

通过工艺题考试可以考察答题者对JB/T 标准条文的理解和把标准条文具体应用于检测方案,以及优选检测工艺参数的能力,非常接近实际。

不少报考者把Ⅲ级人员资格考核笔试中的工艺题、综合题视为畏途。

近十年来,笔者有机会参加了多次全国特种设备无损检测人员资格考核工作。

从考核中体会到,结合专业理论知识正确理解标准制定的思路,对于成功的应试是非常有帮助的。

下面就RTⅢ级资格考试中工艺题的出题思路与解答技巧谈一些体会,与大家共同探讨。

至于综合题将另文阐述。

工艺题中主要涉及的工艺参数有:工件的检测比例与验收等级;透照方式(射线源-工件-胶片-定位标志的布置);几何参数(包括:透照厚度、透照焦距、透照次数、一次透照长度、搭接长度等);曝光参数(包括:射线源种类或探伤机型号、胶片型号与增感屏规格、射线能量(管电压kV)、曝光量与曝光时间);底片质量指标(包括:像质计型号与像质计灵敏度值、底片黑度);胶片暗室处理参数(包括:显影/定影液配方与温度、显影/定影时间等);散射线的屏蔽处理、安全防护措施等。

这些参数和措施并非割裂或各自独立的,而是互相影响、互相关联的有机的整体。

在进行工艺题解答时,要仔细审题,充分理解题目的要求,充分利用题目所给出的条件与参数。

进行工艺设计时,应以控制影响射线照相灵敏度的因素(即影响对比度、不清晰度、颗粒度的因素)为主线,针对受检工件的结构特点(包括规格、材质、形状等)与客观条件(题目给出的检测设备与器材、环境条件、对检测的特殊要求等),分析可能产生的危害性缺陷,综合考虑、选择适当的透照方式(工件、设备、器材对缺陷检出率的影响)、几何参数、曝光参数及散射线屏蔽、安全防护等技术措施。

核电站蒸汽发生器管子-管板焊缝射线检测工艺叶峰;刘顺;陈衡;汪双印;魏绍明【摘要】根据核电站蒸汽发生器管子-管板焊缝特殊结构及可能出现的缺陷,制定特殊的射线检测工艺和特殊的检测设备,通过试验确定CRP1000型机组核电站蒸汽发生器管子-管板焊缝射线检测的最佳工艺参数,为以后核电站役前和在役射线检测提供技术支持.【期刊名称】《无损检测》【年(卷),期】2015(037)004【总页数】4页(P56-59)【关键词】核电站;管子-管板焊缝;射线检测【作者】叶峰;刘顺;陈衡;汪双印;魏绍明【作者单位】中广核检测技术有限公司,苏州 215004;中广核检测技术有限公司,苏州 215004;中广核检测技术有限公司,苏州 215004;中广核检测技术有限公司,苏州215004;中广核检测技术有限公司,苏州 215004【正文语种】中文【中图分类】TG115.28在石化及核电设备运行过程中,避免因蒸汽发生器泄露造成环境污染或意外停车十分重要,而管子-管板焊缝的射线照相则是非常有效的预防性控制措施。

笔者根据CPR1000型核电站蒸汽发生器管子-管板焊缝的实际情况,在核电站蒸发器标准管子-管板焊缝试块上进行一系列射线检测试验,通过试验结果对比,确定最佳工艺参数,为以后核电站射线检测的现场工作提供技术支持。

1 射线检测试验对象及器材1.1 检测对象试验使用标准蒸发器管-板焊缝试块,试块换热管外径为19.05 mm,壁厚1.09 mm,材质是IN-CONEL 600,管板材质是 18MND5,厚度为557mm,堆焊层厚度为8mm。

为了保证试验结果的可比性,在试块上面标有人工缺陷,人工缺陷具体位置、形状如图1所示。

图1 人工缺陷试块1.2 试验器材放射源:Ir192γ 源,焦点尺寸为0.5 mm×0.5mm,放射性活度为0.1~3Ci;胶片:KODAK M100型胶片;试验药液:KODAK 套药;滤光板:2mm 不锈钢板;遮挡板:6mm 铝板;紧固螺栓:尼龙紧固螺栓;导源管:特制;源头:不锈钢;像质计:参照RCC-M 标准,选择丝型像质计,并在像质计上面打孔与换热管管口配合。

第1章 射线检测的物理基础1.1 原子结构1.1.1 原子结构的行星模型自然界的物质都是由不同的分子组成的,分子由原子组成。

原子是一种非常小的物质粒子,直径大约是10-10m 。

直到19世纪末,人们一直认为原子是组成物质的最小微粒,它是不能再分割的。

19世纪末20世纪初物理学的许多新发现,揭示了原子是可以分割的,并且,原子具有自己的结构。

原子由质子、中子和电子组成。

质子是一种物质微粒,其质量为1.6726×10-27kg ,带有一个单位的正电荷,电量为1.6021892×10-19C (这个电量常简记为e )。

中子也是一种物质微粒,其质量为1.6748×10-27kg ,不带电荷。

电子是一种更小的物质微粒,其质量为9.1095×10-31kg ,仅为质子质量的1/1836,其带有一个单位的负电荷。

关于原子结构,曾提出过多种不同的模型。

20世纪初物理学家汤姆孙提出了一种“葡萄干面包”球体模型。

这种模型认为,原子是一个均匀的阳电球体,电子均匀地嵌在球体中,按一定频率围绕各自的平衡位置振动。

由于与实验结果不符合,很快被抛弃。

1911年,物理学家卢瑟福根据α 粒子散射实验,提出了原子的核式结构模型。

他设想,原子中的带正电部分集中在很小的中心体内,即原子核,并占有原子的绝大部分质量,原子核外边散布着带负电的电子。

这个模型很快被广泛接受。

但是,核外电子的分布情况并不清楚。

1913年,物理学家玻尔在原子核式结构模型的基础上,提出了后人称为卢瑟福-玻尔原子模型的原子结构模型,即原子结构的行星模型。

原子结构的行星模型认为,原子由带正电荷Z e 的原子核和Z 个核外电子组成,Z 为原子序数。

原子核位于原子的中心,电子围绕原子核运动。

但电子绕核运动的轨道不是任意的,也不能连续变化。

电子只能沿一些分立的满足一定条件的轨道运动,这些轨道称为量子轨道。

关于原子结构玻尔提出了两条假设:一是原子只能存在于一些具有一定分立能量E 1、E 2、E 3、…的稳定状态上。