PFMEA的严重度、频度、探测度评分准则

- 格式:doc

- 大小:173.50 KB

- 文档页数:3

PFMEA的严重度频度探测度评分准则PFMEA(Process Failure Mode and Effects Analysis),中文为过程失效模式和影响分析,是一种用于识别和评估潜在过程故障模式及其对产品质量造成的影响的方法。

在PFMEA中,严重度(Severity)、频度(Occurrence)和探测度(Detection)是评估风险的三个关键指标。

严重度(Severity)指的是当失效发生时,对产品质量造成的影响程度,评估失效对产品或顾客的影响有多严重。

评价严重度时,通常使用一个评分系统,其中每个等级对应不同程度的影响。

以下是一个例子:1-极低的严重度:失效不影响产品性能或顾客安全2-低的严重度:失效会导致轻微的降低产品性能或顾客满意度,但不影响顾客安全3-中等严重度:失效会导致明显的降低产品性能或顾客满意度,但不影响顾客安全4-高的严重度:失效会导致产品完全失效或明显降低顾客安全频度(Occurrence)是指失效在过程中发生的概率。

评估频度时,可以考虑失效的历史数据、过程控制水平、操作员的熟练程度等因素。

以下是一个例子:1-极低的频度:失效几乎不会发生,或发生的概率非常低2-低的频度:失效的概率较低,但不可忽略3-中等频度:失效的概率较为普遍,但不是非常常见4-高的频度:失效非常常见,几乎每次都会发生探测度(Detection)是指在当前的检测和控制环境中,能够及时检测和预防失效的能力。

评估探测度时,可以考虑当前的检测方法、控制措施、操作员的能力等因素。

以下是一个例子:1-控制措施可以有效地检测和防止失效的发生2-控制措施可以部分地检测和防止失效的发生3-控制措施的效果不确定4-控制措施无法有效地检测和防止失效的发生以上是一个评分准则的简单示例。

在实际应用中,可以根据具体的行业和产品特点,设计适合的评分准则。

在进行PFMEA分析时,将严重度、频度和探测度综合在一起,可以计算出一个“风险优先指数”(Risk Priority Number,RPN)。

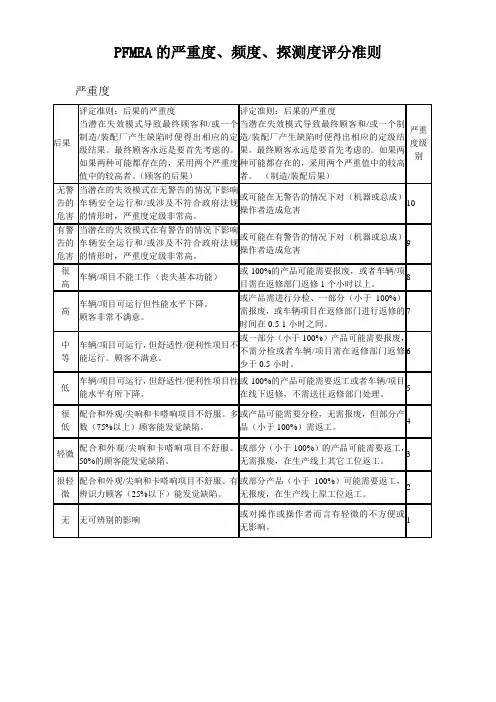

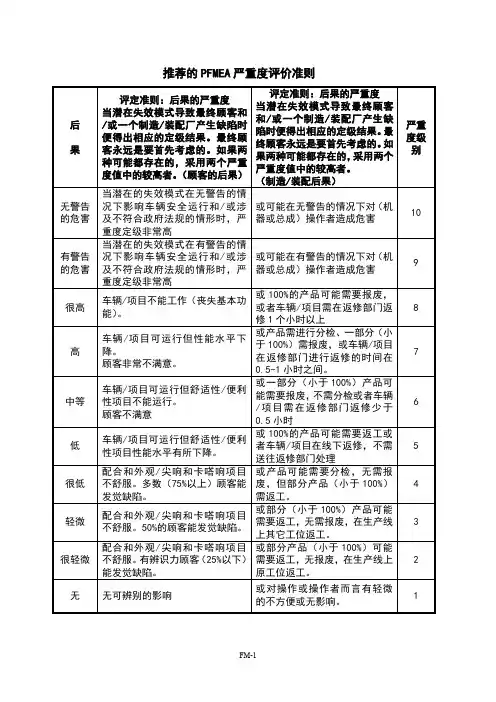

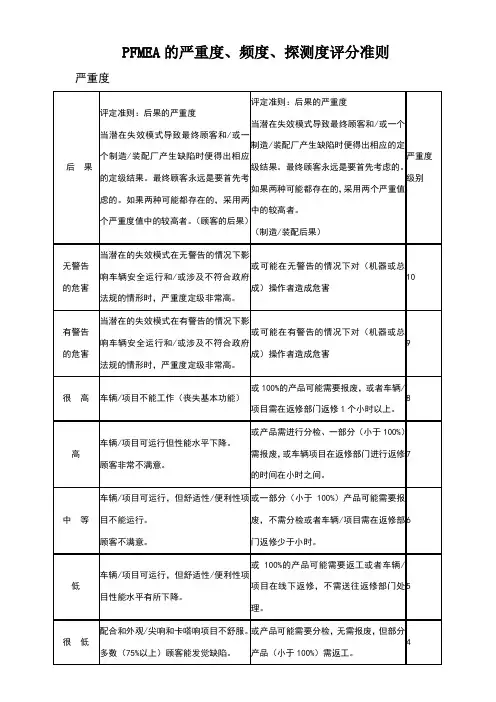

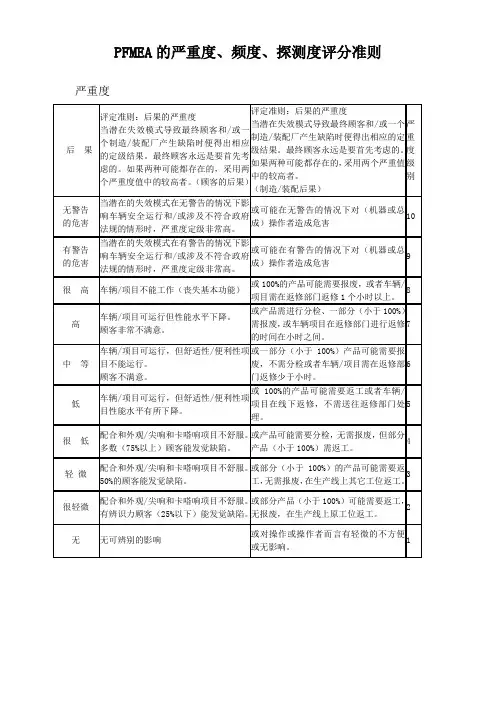

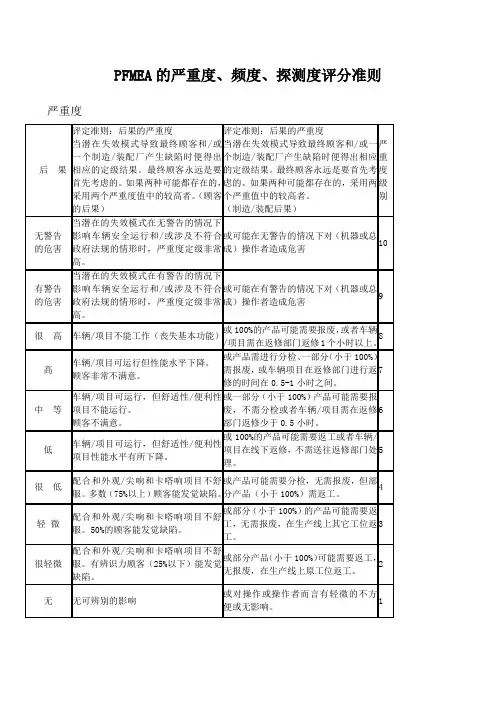

PFMEA的严重度、频度、探测度评分准则严重度评定准则:后果的严重度评定准则:后果的严重度当潜在失效模式导致最终顾客和/或一个严当潜在失效模式导致最终顾客和/或一制造/装配厂产生缺陷时便得出相应的定重个制造/装配厂产生缺陷时便得出相应后果级结果。

最终顾客永远是要首先考虑的。

度的定级结果。

最终顾客永远是要首先考如果两种可能都存在的,采用两个严重值级虑的。

如果两种可能都存在的,采用两中的较高者。

别个严重度值中的较高者。

(顾客的后果)(制造/装配后果)当潜在的失效模式在无警告的情况下影无警告或可能在无警告的情况下对(机器或总10响车辆安全运行和/或涉及不符合政府的危害成)操作者造成危害法规的情形时,严重度定级非常高。

当潜在的失效模式在有警告的情况下影有警告或可能在有警告的情况下对(机器或总9响车辆安全运行和/或涉及不符合政府的危害成)操作者造成危害法规的情形时,严重度定级非常高。

很高车辆/项目不能工作(丧失基本功能)车辆/项目可运行但性能水平下降。

顾客非常不满意。

或100%的产品可能需要报废,或者车辆/8项目需在返修部门返修1个小时以上。

或产品需进行分检、一部分(小于100%)需报废,或车辆项目在返修部门进行返修7的时间在0.5-1小时之间。

高车辆/项目可运行,但舒适性/便利性项目或一部分(小于100%)产品可能需要报中等不能运行。

废,不需分检或者车辆/项目需在返修部6顾客不满意。

门返修少于0.5小时。

低或100%的产品可能需要返工或者车辆/车辆/项目可运行,但舒适性/便利性项目项目在线下返修,不需送往返修部门处5性能水平有所下降。

理。

配合和外观/尖响和卡嗒响项目不舒服。

或产品可能需要分检,无需报废,但部分4多数(75%以上)顾客能发觉缺陷。

产品(小于100%)需返工。

配合和外观/尖响和卡嗒响项目不舒服。

或部分(小于100%)的产品可能需要返350%的顾客能发觉缺陷。

工,无需报废,在生产线上其它工位返工。

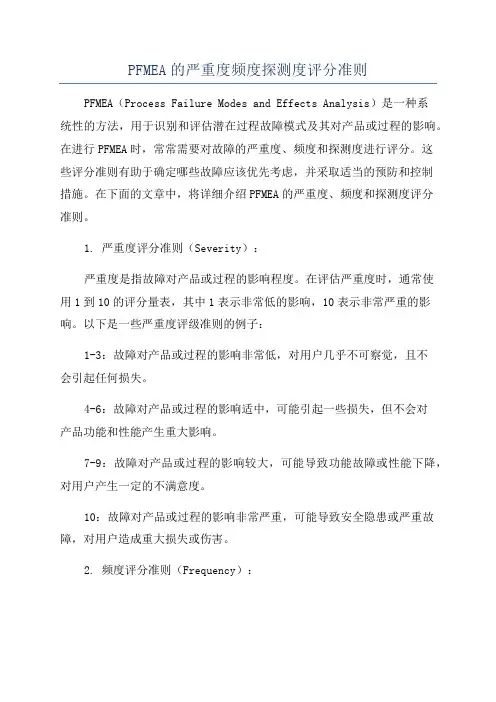

PFMEA的严重度频度探测度评分准则PFMEA(Process Failure Modes and Effects Analysis)是一种系统性的方法,用于识别和评估潜在过程故障模式及其对产品或过程的影响。

在进行PFMEA时,常常需要对故障的严重度、频度和探测度进行评分。

这些评分准则有助于确定哪些故障应该优先考虑,并采取适当的预防和控制措施。

在下面的文章中,将详细介绍PFMEA的严重度、频度和探测度评分准则。

1. 严重度评分准则(Severity):严重度是指故障对产品或过程的影响程度。

在评估严重度时,通常使用1到10的评分量表,其中1表示非常低的影响,10表示非常严重的影响。

以下是一些严重度评级准则的例子:1-3:故障对产品或过程的影响非常低,对用户几乎不可察觉,且不会引起任何损失。

4-6:故障对产品或过程的影响适中,可能引起一些损失,但不会对产品功能和性能产生重大影响。

7-9:故障对产品或过程的影响较大,可能导致功能故障或性能下降,对用户产生一定的不满意度。

10:故障对产品或过程的影响非常严重,可能导致安全隐患或严重故障,对用户造成重大损失或伤害。

2. 频度评分准则(Frequency):频度是指故障发生的可能性或发生的次数。

在评估频度时,通常使用1到10的评分量表,其中1表示非常低的发生频率,10表示非常高的发生频率。

以下是一些频度评级准则的例子:1-3:非常低的频度,可能发生的概率非常低,甚至几乎不会发生。

4-6:中等频度,可能在一段时间内发生一次或多次,但不会频繁发生。

7-9:较高的频度,可能在一段时间内频繁发生,但不是持续性的。

10:非常高的频度,可能持续性地发生,对产品或过程造成持续的风险。

3. 探测度评分准则(Detection):探测度是指发现和检测故障的能力。

在评估探测度时,通常使用1到10的评分量表,其中1表示非常低的探测度,10表示非常高的探测度。

以下是一些探测度评级准则的例子:1-3:非常低的探测度,几乎没有任何探测手段,难以发现故障。

FMEA严重度频度数探测度的准则FMEA(Failure Mode and Effects Analysis)是一种系统性的、定量化的风险评估工具,用于分析和评估产品或过程中的潜在故障模式,以及这些故障模式对系统性能的影响。

在进行FMEA时,需要评估故障的严重度、频度和探测度,以确定风险的级别和优先级,从而采取相应的措施来减少潜在故障的发生和影响。

下面将分别介绍FMEA中的严重度、频度和探测度的准则。

1. 严重度(Severity):严重度用于评估故障模式对系统性能和功能的影响程度。

通常,严重度被划分为1到10的等级,其中1表示对系统影响较小,10表示对系统影响严重。

严重度的评估可以基于以下几个方面进行判断:-人身安全:故障是否可能会导致人员受伤或生命危险?-环境影响:故障是否会对环境造成损害或污染?-设备破坏:故障是否会导致设备损坏或无法正常运行?-生产效率:故障是否会导致生产效率低下或停工?-产品质量:故障是否会导致产品质量下降或无法满足客户需求?2. 频度(Occurrence):频度用于评估故障模式发生的概率或频率。

通常,频度也被划分为1到10的等级,其中1表示很少发生,10表示非常频繁发生。

评估频度时可以考虑以下几个因素:-设计可靠性:故障模式是否源自设计缺陷或可靠性问题?-材料质量:故障模式是否与材料质量有关?-生产过程:故障模式是否与生产过程有关?-外部因素:故障模式是否受外部因素影响?3. 探测度(Detection):探测度用于评估在故障模式发生后,是否能够及时发现和识别故障。

同样,探测度也被划分为1到10的等级,其中1表示很容易发现,10表示很难发现。

评估探测度时可以考虑以下几个因素:-检测方法:是否存在有效的检测方法来发现故障?-设备监测:是否有现场设备监测系统来检测故障?-检验程序:是否有完善的检验程序来检测故障?-人员技术水平:操作人员是否具备足够的技术能力来发现故障?在进行FMEA时,根据严重度、频度和探测度的评估结果,可以计算出风险优先数(Risk Priority Number,RPN),RPN等于严重度乘以频度乘以探测度。

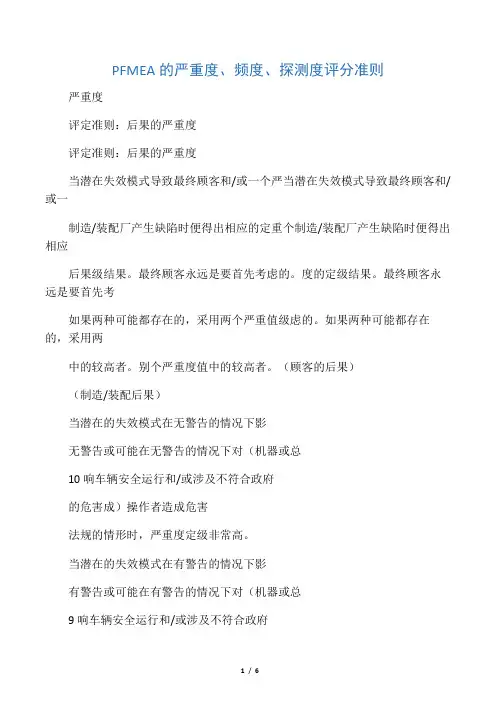

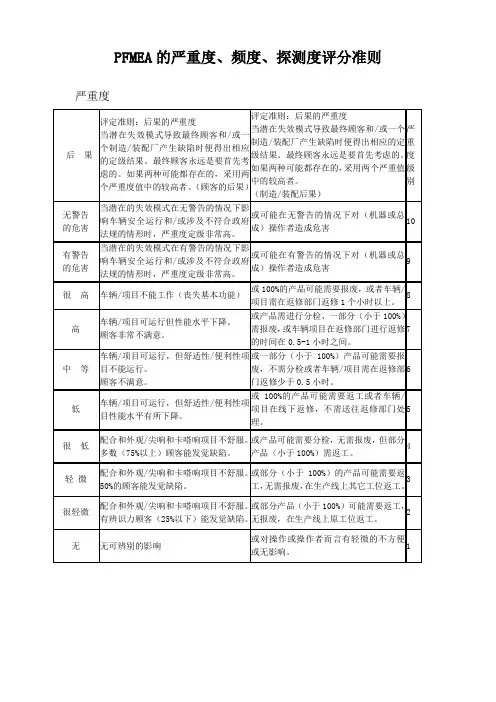

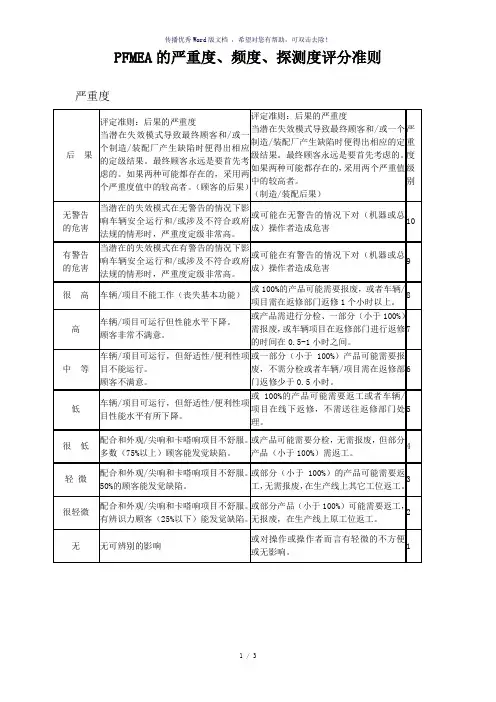

PFMEA的严重度、频度、探测度评分准则严重度

探测度

小

控制可能能探测出

X X 用制图的方法,如SPC (统计过程控制)

来实现控制。

6

中 等 控制可能能探测出

X

控制基于零件离开工位后的计量测量,

或者零件离开工位后100%的上/通测量 5

中 上 控制有较多机会可探

测出

X

X

在后续工位上的误差探测,或在作业准备时进行测量和首件检查(仅适用于作业准备的原因)

4 高 控制有较多机会可探

测出

X

X

在工位上的误差探测,或利用多层验收在后续工序上进行误差探测:供应、选择、安装、确认。

不能接受有差异零件。

3 很 高 控制几乎肯定能探测

出

X

X

在工位上的误差探测(自动测量并自动

停机)。

不能通过有差异的零件。

2

很 高 肯定能探测出 X

由于有关项目已通过过程/产品设计采用了防错措施,有差异的零件不可能产出。

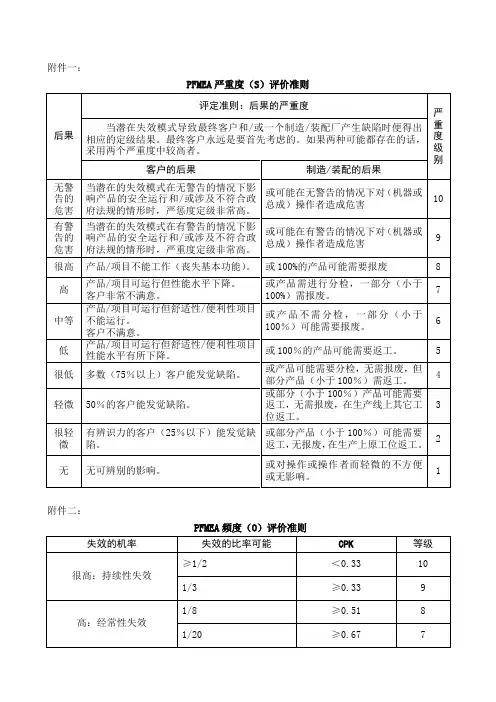

1 频度

失效发生可能性 可能的失效率* 频度 很高:持续性失效

≥100个,每1000件 10 50个,每1000件 9 高:经常性失效

20个,每1000件 8 10个,每1000件 7 中等:偶然性失效

5个,每1000件

6 2个,每1000件 5 1个,每1000件

4 低:相对很少发生的失效 0.5个,每1000件 3 0.1个,每1000件 2 极低:失效不太可能发生 ≤0.01个,每1000件

1

探测性 准则

检查类别

探测方法的推荐范围

探测度 A

B

C 几 乎

不可能 绝对肯定不可能探测

X

不能探测或没有检查

10

很微小 控制方法可能探测不

出来

X 只能通过间接或随机检查来实现控制 9 微 小 控制有很少的机会能

探测出

X 只通过目测检查来实现控制 8 很 小 控制有很少的机会能

探测出

X 只通过双重目测检查来实现控制

7。