第一章机械加工基础知识

- 格式:pdf

- 大小:3.02 MB

- 文档页数:188

第一篇机械加工基础第一章金属切削刀具§1-1金属切削过程的规律金属切削变形有弹性变形和塑性变形两种。

金属切削过程是刀具把工件表层的金属层,通过刀刃的切割和刀面的推挤,使之变为切屑从而形成以加工表面的过程。

一、四个变形区为说明切削过程的实质,将切削区域划分为四个变形区,如图1-1 所示基本变形区1:在基本变形区被切削金属在刀具的挤压作用下产生滑移变形,OA线称始滑移线(OA线以左为弹性变形区,到达OA 线将开始产生塑性变形),OE线称终滑移线(OE线后面的金属将变为切屑流走)。

前刀面摩擦变形区2:在该变形区切屑在流出过程中与前刀面挤压、摩擦,同时前刀面发生磨损。

刃前变形区3:此变形区在刃口圆弧处的一个变形范围内。

后刀面摩擦变形区4:在该变形区主要是后刀面与已加工表面的摩擦、挤压。

1A二、切屑的收缩现象被切金属经塑性变形后形成的切屑,其长度(L屑)比切削层长度(L)短,其厚度(a屑)比切屑厚度(a)厚,此现象称为切屑的收缩现象,如图1-2所示。

变形系数K:图1-2变形系数K越大,则表示切削过程中的变形也越大,因此可以用来近似地衡量金属在切削过程中的变形程度。

三、影响切屑变形的因素1.工件材料塑性大、强度低的金属材料,其变形系数大,切屑变形也大;脆性材料只形成崩碎屑,变形系数无实际意义。

2.切削用量在切削塑性材料时,加大切削速度,由于切屑来不及充分变形,,就被挤裂下来,使变形系数减小,故切削力和切屑变形减小;加大进给量,则使切削厚度增加,单位切削面积的切削力减小,切屑平均变形量随之减小。

3.冷却润滑条件润滑条件的改善可减小切屑与刀具表面之间的摩擦系数,从而减小变形系数和切屑变形。

4.刀具的几何角度刀具的几何角度对切屑的变形有影响,尤其是刀具的前角和前刀面的光滑程度,直接影响切屑变形。

四、积屑瘤和加工表面的冷硬现象1.积屑瘤切削塑性材料时,切屑由刃口沿前刀面流出,这是切屑底层的滞流层(如图1-3a所示),由于受前刀面摩擦力的作用减低了流动速度。

第一章切削加工基础知识一、本章的教学目的与要求本章主要介绍了机械加工基础知识。

重点应掌握切削运动及切削用量概念;切削刀具及其材料基本知识;切削过程的物理现象及控制;砂轮及磨削过程基本知识;材料切削加工性概念;机械加工工艺过程基本概念;机械加工质量的概念等。

掌握本章内容为后续内容的学习打基础,为初步具备分析、解决工艺问题的能力打基础,为学生了解现代机械制造技术和模式及其发展打基础。

学生学习本章要注意理论联系生产实践,才能更好体会,加深理解。

可通过课堂讨论、作业练习、实验、校内外参观等及采用多媒体、网络等现代教学手段学习,以取得良好的教学效果。

为学好本章内容,可参阅邓文英主编《金属工艺学》第4版、傅水根主编《机械制造工艺基础》(金属工艺学冷加工部分)、李爱菊等主编《现代工程材料成形与制造工艺基础》下册及相关机械制造方面的教材和期刊。

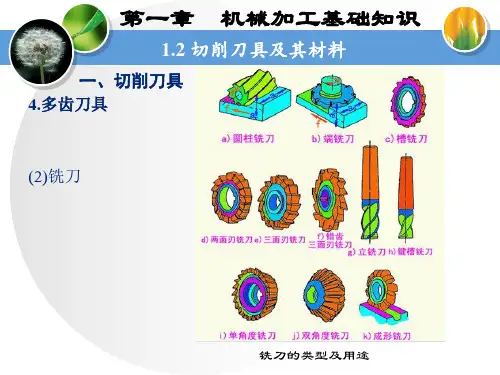

二、授课主要内容1 切削运动和切削要素主要学习零件表面的形成、切削运动、切削用量、切削层参数2 切削刀具和切削过程主要学习切削刀具材料、车刀、刨刀、镗刀、麻花钻、铣刀的结构及刀具几何角度,切削的形成及形态、积屑瘤、切削力、切削热和切削温度、刀具磨损和刀具耐用度3 磨具和磨料切削主要学习磨具和磨削原理4 材料的切削加工性主要学习衡量材料切削加工性能的指标、常用材料的切削加工性、改善材料切削加工性的方法5 机械加工工艺过程基本概念主要学习工艺过程的基本概念、工件的安装和夹具、基准及其选择原则、工件在夹具中的定位6 机械加工质量的概念主要学习机械加工精度、机械加工表面质量三、重点、难点及对学生的要求(掌握、熟悉、了解、自学)让学生重点掌握切削运动及切削用量概念、切削刀具及其材料基本知识、切削过程、砂轮及磨削过程、材料切削加工性、机械加工工艺过程基本概念;机械加工质量等概念。

四、要外语词汇主运动:primary motion进给运动:feed movement车刀:turning tools刀具材料:cutting tools materials切削过程:cutting process磨具:abrasive grinding tools表面质量:machining quality of machined surfaces五、辅助教学情况(多媒体课件、板书、绘图、标本、示数等)主讲(板书)+课堂讨论+作题练习+实验+多媒体课件+实物六、复习思考题1. 试说明下列加工方法的主运动和进给运动:a.车端面;b.在钻床上钻孔;c.在铣床上铣平面;d.在牛头刨床上刨平面;e. 在平面磨床上磨平面。

第一章机械加工基础一、名词解释:1.工艺过程:生产过程中为改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。

(P3)2.机械加工工艺过程:采用机械加工方法来改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。

(P3)3.工序:是一个或一组工人,在一个工作地点对同一个或同时对几个工件进行加工,所连续完成的那一部分工艺过程。

(P4)4.安装:工件经一次装夹后所完成的那一部分工序称为安装。

(P4)5.工位:为了完成一定的工序部分,一次装夹工件后,工件与夹具或设备的可动部分一起,相对于刀具或设备的固定部分所占据的每一个位置称为工位。

(P4)6.工步:在加工表面和加工工具不变的情况下,所连续完成的那一部分工序。

(P5)7.复合工步:用几件刀具或者用复合刀具同时加工同一工件上的几个表面,称为复合工步。

(P5)8.进给:在加工过程中,有些工步需要对同一表面进行多次切削,从被加工表面上每切下一层金属即称为一次进给。

(P5)9.生产纲领:企业在计划期内应生产的产品产量和进度计划称为生产纲领。

(P6)10.工艺规程:规定产品或零部件制造工艺过程和操作方法等的工艺文件。

(P8)11.零件的结构工艺性:是指所设计的零件在满足使用要求的前提下制造的可行性和经济性。

(P11)12.基准:用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。

(P14)13.设计基准:在设计图样上所采用的基准。

(P14)14.工艺基准:在工艺过程中所采用的基准称为工艺基准。

按照用途的不同可分为定位基准、测量基准、装配基准和工序基准。

15.工序基准:在工序图上用来确定本工序被加工表面加工后的尺寸、形状、位置的基准称为工序基准。

(P15)16.定位基准:在加工时,为了保证工件被加工表面相对于机床和刀具之间的正确位置所使用的基准称为定位基准。

(P15)17.测量基准:测量时所采用的基准。

(P15)18.装配基准:装配时用来确定零件或部件在产品中的相对位置所采用的基准称为装配基准。

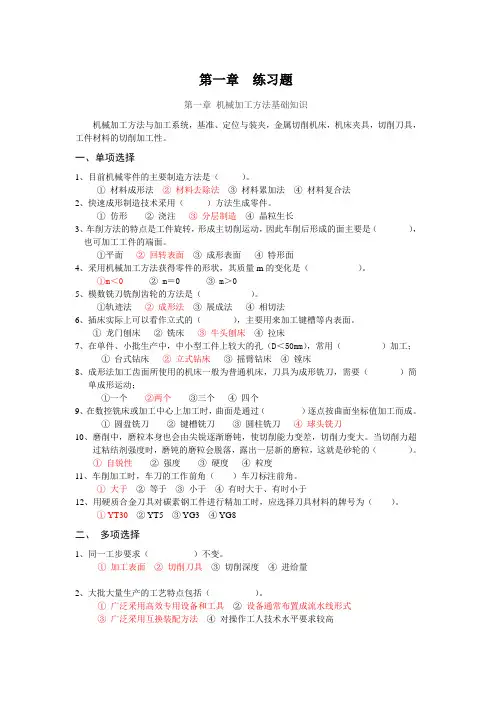

第一章练习题第一章机械加工方法基础知识机械加工方法与加工系统,基准、定位与装夹,金属切削机床,机床夹具,切削刀具,工件材料的切削加工性。

一、单项选择1、目前机械零件的主要制造方法是()。

①材料成形法②材料去除法③材料累加法④材料复合法2、快速成形制造技术采用()方法生成零件。

①仿形②浇注③分层制造④晶粒生长3、车削方法的特点是工件旋转,形成主切削运动,因此车削后形成的面主要是(),也可加工工件的端面。

①平面②回转表面③成形表面④特形面4、采用机械加工方法获得零件的形状,其质量m的变化是()。

①m<0 ②m=0③m>05、模数铣刀铣削齿轮的方法是()。

①轨迹法②成形法③展成法④相切法6、插床实际上可以看作立式的(),主要用来加工键槽等内表面。

①龙门刨床②铣床③牛头刨床④拉床7、在单件、小批生产中,中小型工件上较大的孔(D<50mm),常用()加工;①台式钻床②立式钻床③摇臂钻床④镗床8、成形法加工齿面所使用的机床一般为普通机床,刀具为成形铣刀,需要()简单成形运动;①一个②两个③三个④四个9、在数控铣床或加工中心上加工时,曲面是通过()逐点按曲面坐标值加工而成。

①圆盘铣刀②键槽铣刀③圆柱铣刀④球头铣刀10、磨削中,磨粒本身也会由尖锐逐渐磨钝,使切削能力变差,切削力变大。

当切削力超过粘结剂强度时,磨钝的磨粒会脱落,露出一层新的磨粒,这就是砂轮的()。

①自锐性②强度③硬度④粒度11、车削加工时,车刀的工作前角()车刀标注前角。

①大于②等于③小于④有时大于、有时小于12、用硬质合金刀具对碳素钢工件进行精加工时,应选择刀具材料的牌号为()。

① YT30② YT5 ③ YG3 ④ YG8二、多项选择1、同一工步要求()不变。

①加工表面②切削刀具③切削深度④进给量2、大批大量生产的工艺特点包括()。

①广泛采用高效专用设备和工具②设备通常布置成流水线形式③广泛采用互换装配方法④对操作工人技术水平要求较高3、支持快速原型制造技术的关键技术包括()等。

机械岗位应知应会手册作为机械行业的从业者,在日常工作中需要掌握大量的专业知识和技能。

下面是一份机械岗位应知应会手册,旨在帮助机械从业者提高工作效率和技能水平。

第一章:机械基础知识1.1 机械零件名称和用途机械零件是机械系统的组成部分,了解机械零件的名称和用途是进行机械设计、制造和维修的基础。

以下是一些常见机械零件的名称和用途:•螺栓:连接两个或多个零件;•螺母:固定螺栓;•平垫圈:增加螺栓与工件接触面积;•弹簧垫片:增加螺栓紧固力度;•锁紧螺母:防止螺母松动;•轴承:减少摩擦和滑动;•齿轮:传递力量和动力的元件;•传动带:传递动力的弹性元件;•法兰:连接几个零件或连接零件和机器。

1.2 机械加工方法机械加工是制造机械零件的主要方法。

掌握机械加工方法可以提高机械制造的效率和质量。

以下是一些常见的机械加工方法:•铣削:用铣刀旋转工件,实现平面、曲面和齿轮加工;•砂轮磨削:用砂轮加工精密的工件表面;•钻孔:在工件上钻孔,用于插销、螺栓等紧固件的安装;•拉削:使用拉床进行金属棒材或板材的拉伸加工;•冲压:用冲压模具对板材进行加工。

1.3 机械设计与制图机械设计是研究机械结构、运动和力学性能的科学。

制图是将机械设计转换为图形、文字和数值等符号的过程。

机械设计和制图要点:•知道机械设计的基本原理;•熟悉机械制图的规范及其符号;•掌握CAD软件的操作;•了解常见的机械制造流程。

第二章:机械加工工艺和技术2.1 粗加工粗加工是在精细加工之前进行的,通过去除多余材料,得到近似的最终形状。

常见的粗加工方法包括:•铣削、钻孔、冲压等机械加工方法;•氧化切割、火花电切割等非机械加工方法。

2.2 精细加工精细加工是在粗加工基础上进行的,通过消除粗加工过程中留下的粗糙表面,得到最终的形状和表面质量。

常见的精细加工方法包括:•研磨、车削、切削等机械加工方法;•电化学加工、化学加工等非机械加工方法。

2.3 切削力学基础切削是一种通过切削刀具切削工件来形成精确的零件形状的过程。

第1章とりあえず知っておきたい基礎知識機械加工の大まかな流れ機械加工を考える機械開発(もの作り)における機械加工の位置付けを考えてみる。

図1に示すように,発想(設計)から始まり,組立図や部品図を図1 機械加工の位置付け作図する(製図)。

そして,その部品図に基づき,機械加工を行う。

その後,完成した部品を組み立てて,機械を完成させる。

工作機械を扱うだけが機械加工ではない。

部品図を見て,加工手順を考えた後,材料や工具を準備する。

必要に応じてジグ(製作を補助するための道具)を作ることもある。

そして,材料を切り出して,形状を仕上げていく。

そして,最終的に穴あけやねじ切りなどの加工を行って部品を完成させる。

一連の流れの中で最も重要なことは,加工手順を考えることである。

加工手順は部品の形状や材質によって異なるのはもちろん,要求されている加工精度や使用する工作機械によっても異なってくる。

図2 機械加工の流れ能率のよい機械加工機械加工において,正確な部品を製作することが重要であるのは言うまでもない。

一方,できる限り短時間で能率のよい加工が要求されることがある。

確かに,機械加工の初心者よりも機械加工のベテランの方がはるかに加工が早い。

しかし,実際に工作機械を動かしている時間は,加工速度に制限があるので,初心者とベテランとの差はほとんどない。

能率よく機械加工を進めるためには,工具を交換する際の手際のよさや適切な加工手順の決定が重要である。

どのような場合でも加工の作業を急いではいけない。

切削加工とプレス加工機械加工の代表的なものとして,切削加工とプレス加工(あるいは塑性加工)がある。

切削加工とは,刃もので材料を削る加工であり,切り屑が出るのが特徴である。

その代表的な工作機械として旋盤やフライス盤があり,これらは一つの工作機械で様々な形状の部品を製作できるという特徴がある。

そのため,実験装置などの単品製作に適している。

一方,プレス加工は,金属材料の塑性(一度曲げるとそのままの形状を保つ性質)を利用した加工である。