炼油厂腐蚀与防腐教材

- 格式:ppt

- 大小:3.58 MB

- 文档页数:12

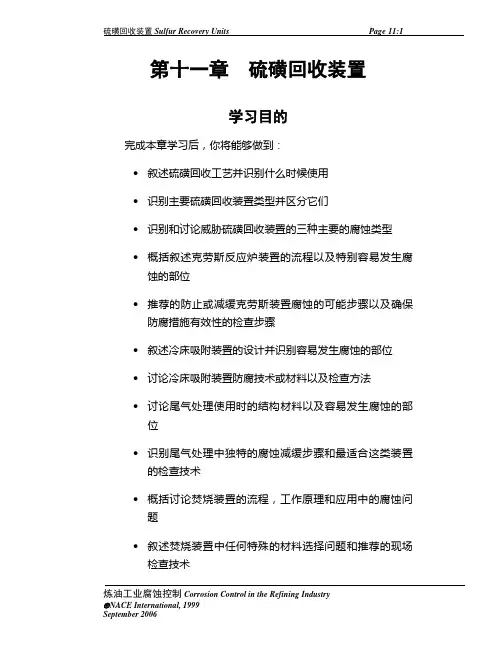

第十一章硫磺回收装置学习目的完成本章学习后,你将能够做到:∙叙述硫磺回收工艺并识别什么时候使用∙识别主要硫磺回收装臵类型并区分它们∙识别和讨论威胁硫磺回收装臵的三种主要的腐蚀类型∙概括叙述克劳斯反应炉装臵的流程以及特别容易发生腐蚀的部位∙推荐的防止或减缓克劳斯装臵腐蚀的可能步骤以及确保防腐措施有效性的检查步骤∙叙述冷床吸附装臵的设计并识别容易发生腐蚀的部位∙讨论冷床吸附装臵防腐技术或材料以及检查方法∙讨论尾气处理使用时的结构材料以及容易发生腐蚀的部位∙识别尾气处理中独特的腐蚀减缓步骤和最适合这类装臵的检查技术∙概括讨论焚烧装臵的流程,工作原理和应用中的腐蚀问题∙叙述焚烧装臵中任何特殊的材料选择问题和推荐的现场检查技术引言硫磺回收装臵(SRU)脱除酸气工艺流体里的硫化合物,然后,脱硫后的酸气才可以排放到大气中。

最常用的硫磺回收装臵类型有:∙克劳斯装臵∙冷床吸附(CBA)装臵∙尾气处理装臵∙焚烧装臵特殊的硫磺回收装臵或者多种装臵的组合都取决于酸气进料的组成以及气体排放到大气之前要求脱硫的程度。

本章以下部分将叙述基本硫磺回收装臵内的工艺过程,以及在这些装臵中最常见的三类腐蚀问题。

我们将特别关注腐蚀是如何影响克劳斯硫磺回收装臵、冷床吸附装臵、尾气处理装臵和焚烧炉系统的,并且要探讨各种腐蚀控制技术。

硫磺回收装置炼厂气和油田含硫气体脱硫处理后的气体,再用硫磺回收装臵除去硫化合物(主要是硫化氢)。

这些硫化合物转化成元素硫,并且硫被冷凝成液态除去。

任何残留在流体里的硫化合物将在焚烧炉里被氧化成二氧化硫(SO2),然后再排放到大气中。

进料主要含有硫化氢(H2S),还有数量有限的二氧化碳(CO2)和氰化物(HCN)。

气体进料大多数来自位于各种炼厂装臵的胺再生塔和含硫污水汽提塔,并且认为这些气体进料属于酸气,因为存在液体水时,这些组分就会生成酸。

硫的化学反应硫磺回收装臵里硫的化学反应是非常复杂的,结果在任何工艺条件下或者任何工艺步骤都会存在许多硫组分。

炼油设备腐蚀与防护专题培训(doc 10页)更多企业学院:《中小企业管理全能版》183套讲座+89700份资料《总经理、高层管理》49套讲座+16388份资料《中层管理学院》46套讲座+6020份资料《国学智慧、易经》46套讲座《人力资源学院》56套讲座+27123份资料《各阶段员工培训学院》77套讲座+ 324份资料《员工管理企业学院》67套讲座+ 8720份资料《工厂生产管理学院》52套讲座+ 13920份资料《财务管理学院》53套讲座+ 17945份资料《销售经理学院》56套讲座+ 14350份资料《销售人员培训学院》72套讲座+ 4879份资料炼油设备腐蚀与防护专题前面我们主要讲述了“金属腐蚀”的基本理论以及腐蚀防护的原则和方法。

本部分主要结合我们的专业特点,利用前面所讲的基本理论,来分析探讨有关炼油厂中的腐蚀情况以及采用的相关防腐措施。

炼油系统中的主要腐蚀介质炼油系统中的腐蚀介质主要来自于原油中的无机盐、硫化物、环烷酸、氮化物、微量金属元素以及石油开采和炼制过程中的各种添加剂等,在原油加工过程中,这些物质会变成或分解成为活性腐蚀介质腐蚀设备。

1.无机盐类原油中的无机盐类主要有NaCl、MgCl2、CaCl2等,盐类的含量一般为(5~130)×10-6,其中NaCl约占75%、MgCl2约占15%、CaCl2约占10%左右,随原油产地的不同,Na、Mg、Ca盐的含量会有很大的差异。

原油加工过程中,这些无机盐会水解成HCl腐蚀设备,发生水解的反应式如下:钠盐通常在蒸馏的情况下不会水解,但当原油中有环烷酸和某些金属元素存在时,在300℃以前就有可能水解成HCl。

2.硫化物备的氢损伤、氢脆、氢鼓泡、表面脱碳及氢腐蚀等。

⑵有机溶剂炼油厂的气体脱硫和润滑油精制等过程中,均要用到某些有机溶剂,如糠醛、乙酰胺等。

一般说来,这些有机溶剂对炼油厂的设备无腐蚀作用,但在生产过程中,有些有机溶剂能发生降解、聚合或氧化,产生某些腐蚀介质。

第九章延迟焦化装置学习目的完成本章学习后,你将能够做到:∙识别延迟焦化装臵的目的用途∙讨论焦化工艺带来的益处∙识别延迟焦化装臵中的主要设备∙叙述延迟焦化装臵的工艺流程,并识别焦化过程的操作参数∙识别容易引起延迟焦化装臵腐蚀问题的原油组分和其他杂质∙识别延迟焦化装臵中的腐蚀类型和破坏机理,并讨论解决这些问题的办法∙识别延迟焦化装臵常用的检查程序引言延迟焦化是个热裂化过程,用于将来自原油蒸馏装臵的常压重油转化成轻质馏分,适合加工成附加值更高的石油产品,如煤油、汽油和液化石油气。

在此过程中,常压重油里的重组分被热裂解成碳(焦炭),而轻组分被转化成叫做粗柴油和粗汽油的烃类化合物,由此增加了进入下游生产汽油装臵的进料。

二十世纪上半叶,炼油技术得到了迅速发展,设计出的加热炉可以在更高温度下运行,而炉管不会发生明显的结焦问题。

在加热炉出口安臵了绝热的缓冲罐,从而使原油在系统里有了足够的停留时间,允许焦炭生成反应主要在此罐里完成。

这样可以显著减少焦化过程的携带物进入下游装臵,如催化裂化装臵。

如果焦化过程的携带物进入这样的装臵,会对催化过程产生不利影响。

第二次世界大战以及后来的年月里,工业上对碳正极和电极的需求量迅速增长。

例如,铝的冶炼过程需要使用碳正极。

焦炭也用于生产电石、钛和不锈钢电炉炼钢用的碳化硅电极,在钢铁工业和水泥工业中,焦炭还用作增碳剂。

结果,焦炭成为炼油工业一个高附加值产品。

除了生产出的焦炭可供销售外,还从延迟焦化过程获得了额外的益处。

作为催化裂化装臵的进料,粗柴油的生产数量和质量都有了提高。

但是,焦化过程也会使焦炭中不良组分的浓度增大,如硫和氮化合物、烯烃、无机盐、重金属杂质等。

尽管这样会增加焦化装臵的腐蚀问题,但可以显著减少催化裂化装臵中的腐蚀问题。

延迟焦化装置的设备和操作延迟焦化装臵的主要进料是来自原油蒸馏塔和减压蒸馏塔的重油。

有时候,炼厂下游装臵的一些循环流体会加到进料主流中。

进料从分馏塔下部汽相段进入塔里第二至第四塔盘。

第七章氢加工装置学习目的完成本章学习后,你将能够做到:∙用常用术语叙述氢加工装臵的目的以及它们是如何工作的∙识别氢加工装臵的主要类型并能够区分它们∙识别和讨论氢加工装臵中导致这些装臵腐蚀的工艺条件∙识别和讨论氢加工装臵中常见的八种腐蚀类型∙识别可以用于减缓和防止氢加工装臵腐蚀的技术∙识别和讨论有些装臵发生的两种不同的材料性能退化机理∙识别可以用于减缓和避免材料性能退化的技术∙识别在氢加工装臵中容易发生腐蚀的十一个部位适宜的结构材料引言当石油在炼厂加工装臵中运转通过系统时,各种各样的杂质会使设备性能减退,甚至使成品油品质下降。

氢加工装臵除去杂质从而改善了烃原料的品质,并把重质进料转化成附加值更高的轻烃产品。

在有催化剂的条件下,在高温高压富氢环境中,这些原料会发生化学反应。

氢加工装臵的类型包括:∙加氢处理装臵(包括加氢脱硫装臵)–除去硫和氮∙加氢裂化装臵–把重质进料裂化成沸点较低的产品∙加氢反应器–把氢加到不饱和烃或贫氢烃中∙加氢精制装臵–除去色素在加氢处理装臵里,硫和氮与氢反应生成硫化氢(H2S)和氨(NH3)。

这些化合物对各种类型的加氢处理装臵的腐蚀和材料选择影响极大。

本章大部分内容就是识别在氢加工装臵中发生的各种类型的腐蚀,并要针对这些腐蚀问题选择适宜的材料。

氢加工最常见的两种氢加工装臵是加氢处理装臵和加氢裂化装臵。

有时候这两种工艺过程合在一起,第一步(加氢处理)除去杂质,第二步作为加氢反应器或加氢裂化装臵发挥作用。

从腐蚀而言,这两个步骤最重要的区别是,加氢处理装臵的进料含有大量硫和氮,而第二步加氢裂化段没有这样的问题。

由于硫、氮、氨一般都会降低第二步中催化剂的活性,所以,在第一步加氢处理阶段要除去这些杂质中的绝大部分。

结果,与第一步加氢处理阶段或一步法氢加工过程相比较,第二步加氢裂化段的腐蚀问题小得多,所以很少考虑选用更高级别的材料。

一步法加氢裂化装臵是个操作高度集中的处理过程,不仅要加氢处理,而且,要把重质烃转化成轻烃产品,并对转化后的烃加氢氢化。

炼厂失效分析学习目的完成本章学习后,你将能够做到:∙讨论失效分析的目的∙识别炼厂设备四大类使用失效问题∙确定部件失效和炼厂失效的原因∙识别炼厂环境常见失效机理∙识别和讨论构成失效分析的主要方面∙识别和描述炼厂采用的无损探伤技术类型∙讨论破坏性解体切片过程∙识别(用显微镜)肉眼能够观察到的某些裂缝特征图形∙讨论用光学显微镜和扫描电子显微镜(SEM)进行显微镜检查∙识别用显微镜技术能够检测的某些裂缝的特征图形∙讨论机械试验的类型,如化学分析和硬度试验∙讨论确定失效根本原因的方法∙识别各种可以采纳的建议,避免失效再次发生。

炼油工业腐蚀控制Corrosion Control in the Refining Industry引言恰当的失效分析的主要目的是要确定失效的根本原因,并且,根据所得结论,制定纠正措施,防止将来发生类似失效问题。

作为失效分析的一部分,应当评价造成失效的各种影响因素。

可以采用几种分析技术进行失效分析,包括肉眼检查、照相建档、部件分解切片、无损探伤、微观结构检查和断面显微观察检查等。

一般来讲,使用失效可能是多种原因造成的。

对大多数炼厂设备而言,这些原因可以分为以下四大类:∙设计∙合金加工和制造∙使用中的变质退化∙滥用当某一部件失效时,它不再能够令人满意地继续履行它应有的功能。

这可能是因为产生裂缝、严重变质、腐蚀、磨损或者过度变形造成的。

失效可能是部件寿命正常消耗的结果或者是因为发生了没有预料到的反常操作,造成过早失效。

根据失效部件的大小和类型,能够在金相实验室用常规方法进行失效分析,也可以在现场进行失效分析。

现场分析一般需要把肉眼检查和其他无损探伤方法结合起来。

正常情况下,无损探伤是在大型的比较昂贵的部件上进行的,如压力容器,最终,这样的设备要进行修补,而不是把它从系统里撤换下来。

在工业应用中有许多失效机理。

根据包括以下在内的多个因素,某个特定的失效机理发生了作用:∙涉及的材料∙环境∙金属温度∙部件上的应力(静态应力和循环应力)∙部件使用时间第一章腐蚀和其他失效里讨论了炼厂环境里常见的一些失效机理。

石化设备腐蚀与防腐国家压力容器与管道安全工程技术研究中心(合肥通用机械研究院)顾望平教授级高级工程师2010-11-26mmgwp@2我国炼油厂行业的现状原料劣质化趋势严重部分装置原设计不能满足原料劣质化要求 部分重点装置材质升级不彻底 装置长周期安全运转的要求 设计与建设遗留问题多 管理粗放 缺乏技术支持 人员变动大2010-11-26mmgwp@327373470368045325604653769135000100001500020000250002004200520062007200820092010总量高硫中国石化2010年加工原油硫含量平均1.22%,酸0.65mgKOH/g,API达到30.02。

标志着全面进入劣质原油加工时代。

面临着原油进一步劣质化的趋势2010-11-26mmgwp@ 40.501.630.510.250.000.501.001.502.00金陵1#茂名3#设防值超出值平均硫含量长期超出设防值的有2家企业2套装置,占总套数的3.92%;月平均酸值长期超出设防的有5家企业5套装置,占总套数的9.8%。

% 1.00 1.00 1.000.501.500.110.160.260.880.840.000.501.001.502.002.503.00武汉新2#安庆1#九江1#金陵1#齐鲁1#设防值超出值硫含量酸值mgKOH/g 2010-11-26mmgwp@5随着原油性质不断劣质化,因腐蚀引起的装置非计划停工一度成为非计划停工的主要原因。

2005年~2009上半年因腐蚀引起的非计划停工因腐蚀非计划停工333225261497593051015202530352005年2006年2007年2008年2009上半年非计划停工次数腐蚀引起的次数2010-11-26mmgwp@6原油劣质化后加剧了腐蚀为了提高油田的产量与降低原油采购成本,原油的腐蚀性增加了,其中的腐蚀元素越来越复杂;原油中的腐蚀介质:氯化盐、氟化物、硫化物、有机酸、氧、氮化物,有机氯化物,重金属等;运输和生产中加入的助剂:减阻剂、原油脱硫剂、脱钙剂、破乳化剂、中和剂、缓蚀剂、氯化物、酸、碱、氢氟酸、糠醛、胺等;炼制过程生成的:硫化氢、二氧化碳、氰化物、氢、盐酸、氨、氯化氨、有机酸、连多硫酸、二硫化物、酚等;2010-11-26mmgwp@ 7高硫高酸原油的材料选择即将出版SH/T3096“高硫原油加工装置设备和管道设计选材导则”,抗硫腐蚀材料选择主要参考经修正的McConomy曲线;240 ℃以上选用Cr 5Mo;不推荐9Cr材料;抗H 2S+H 2腐蚀材料参考修正的Couper-Gorman曲线;塔顶HCL腐蚀部位选材提高到2205双向不锈钢;APIRP939C的新观点:经修正的McConomy曲线适用于1)原料含硫小于2%、2)钢的硅含量大于0.1%、3)使用温度范围:碳钢< 275℃、Cr 5Mo 275-325℃、9Cr > 325℃;4)修正的Couper-Gorman曲线增加了三个曲线;总体看选材导则起始温度偏低,高温段选材等级偏低;2010-11-26mmgwp@ 8加氢装置分馏系统特殊腐蚀1990年美国不少炼油厂报道加氢装置分馏系统高温管线和分馏炉管不正常的腐蚀;NACE 成立T176调查组;①腐蚀速率高于McConomy和Couper-Gorman预测曲线;②5Cr-9Cr材料腐蚀率与碳钢一样;总硫几个ppm含量腐蚀速率可能很高③局部腐蚀特征:在流速较高湍流区, 或水平炉管顶部;④各种硫形式和氢都有出一定的腐蚀,不清楚机理作用;分馏塔重沸炉对流遮蔽管上部减薄引起泄漏着火:茂名VRDS 、镇海加氢裂化与南京加氢裂化、洛阳柴油加氢;2010-11-26mmgwp@9 APIRP939C(炼油厂避免硫腐蚀导则)对Couper-Gorman曲线的补充:以某炼油厂中压加氢裂化热高分(无对焊)为例,操作温度260℃,操作压力13.6Mpa(氢分压0.59Mpa);计算结果是腐蚀率超过0.25mm/y,应该有堆焊层;¾图11(气相,高氢分压)得到0-9Cr钢腐蚀率0.3mm/y;¾图12(气液两相的液相,高氢分压)得到0-9Cr钢腐蚀率0.1mm/y;¾图13(气相,低氢分压)得到0-9Cr钢腐蚀率0.5mm/y;图11图12图132010-11-26mmgwp@ 10即将出版SH/T3129 “高酸原油加工装置设备和管道设计选材导则”对材料选择有较大的提高;¾适用于>0.5mgK0H/g原油(GB/T264) ¾温度240℃-288℃流速低于3米/秒可采用5Cr,¾流速超过3米/秒可采用304材料,¾温度大于288℃采用316L材料(Mo含量应大于2.5%)¾对流速超过30米/秒情况下材料升高一级。

第十章胺吸收装置学习目的完成本章学习后,你将能够做到:∙讨论炼厂胺吸收装置的目的用途∙讨论胺吸收装置常用类型的胺的应用∙识别胺设备并叙述胺工艺过程∙识别和讨论胺吸收装置常见的腐蚀现象∙识别和讨论胺吸收装置中的腐蚀剂∙讨论适合胺吸收装置的缓蚀剂类型∙识别胺吸收装置中设备和管道的结构材料∙识别腐蚀监测技术以及需要监测的典型区域∙讨论胺吸收装置中的腐蚀控制措施引言所有现代化炼厂都采用胺吸收装置除去烃加工流体里的硫化氢、硫醇、二氧化碳、某些其他化合物。

胺吸收装置一般处理来自原油蒸馏装置、焦化装置、流化催化裂化装置、加氢处理装置的气流和液态烃流体,如混合的C3 和C4轻烃。

一台胺吸收装置需要处理范围如此之宽的进料,所以出现了许多烷醇胺工艺。

胺吸收装置用化学溶剂进行处理,这取决于可逆的化学反应。

酸气,如硫化氢(H2S)和二氧化碳(CO2),被吸收到胺溶液里,通过化学反应生成溶解的胺盐。

对于像硫化氢和二氧化碳这样的弱酸,这个反应很容易可逆进行,只要提高胺溶液的温度或者降低胺溶液的压力。

胺吸收装置也除去其他一些化合物,因为这些化合物可能会促进腐蚀、结垢,并降低操作效率。

但是,像甲酸或硫代亚硫酸这样的强酸,与胺溶液的反应是很难逆转的。

生成的胺盐叫做热稳定盐,因为在正常工艺操作条件下,这些酸是无法除去的。

所用胺的类型炼厂胺吸收装置中最常用的胺包括:∙一乙醇胺(MEA)∙二乙醇胺(DEA)∙二异丙醇胺(DIPA)∙甲基二乙醇胺(MDEA)∙一缩二乙二醇胺(DGA)(注解:DIGLYCOLAMINE是亨茨曼公司的一缩二乙二醇胺的注册商标)每种胺都有自己的特性,适合选用于特定的胺吸收工艺。

以下反应式是用二乙醇胺和甲基二乙醇胺的酸气吸收反应。

伯胺和仲胺(DEA)(HOCH2CH2)2NH + H2S↔(HOCH2CH2)2NH2+ + HS-(1) (HOCH2CH2)2NH + H2O + CO2↔(HOCH2CH2)2NH2+ + HCO3S-(2) 2(HOCH2CH2)2NH + CO2↔(HOCH2CH2)2NCO2 + (HOCH2CH2)2NH2 (3)叔胺(MEDA)(HOCH2CH2)2NCH3 + H2S↔((HOCH2CH2)2NCH3)H+ + HS-(4)(HOCH2CH2)2NCH3 + H2O + CO2↔((HOCH2CH2)2NCH3)H+ + HCO3S-(5)一乙醇胺(MEA)属于伯胺,脱除硫化氢、二氧化碳和硫醇的效果很好。

第十五章炼厂用的结构材料学习目的完成本章学习后,你将能够做到:∙讨论腐蚀工程师在材料选择过程中的作用∙识别和讨论在材料选择过程中恰当确定问题性质所需要的资料和行动∙对几种可能的材料选择方案进行投资回报分析∙对考虑选择的材料计算腐蚀速率、腐蚀余量、需要的壁厚∙识别影响设备使用寿命的各种因素∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙识别与焊接有关的失效机理以及能够促进腐蚀的焊接内在特性∙比较和对比设计师规定的焊接工艺并讨论用于确保焊接质量的方法和程序腐蚀工程师的作用在材料选择时,腐蚀工程师的作用非常重要。

他的决定直接影响着参与炼厂管道和设备的设计、制造、安装、维修的其他人员。

他的选择必须能够始终如一对以下五类问题提供令人满意的回答:1.材料的机械特性怎么样?如抗张强度、断裂韧性、延性、疲劳强度、硬度、高温强度与低温强度、热导率、密度、熔点等。

2.对工艺环境和大气环境的耐腐蚀性能怎么样?3.实用特性怎么样?如通过成型、铸造、热处理和焊接等能否成功地制造出规定的产品形状和生产能力如何?4.现场安装和后续维修是否比较方便?5.如预期设计寿命、可靠性和使用期成本(总的成本/使用期年数)?与对上述大多数问题的预期回答不同,预测耐腐蚀性能既不准确也不绝对可信,特别是新的工艺。

在此,具备腐蚀工程实际经验是十分宝贵的。

腐蚀工程的最终措施1.2.1.2.3.4.∙∙1.2.3.能否得到这样的材料,制造过程是否相对比较容易4.制造后热处理的要求5.操作的可靠性6.可维修性最后一步包括对所考虑的每种可以选择的解决方案有关经济性的计算。

首先,仅仅材料成本很少能够满足各种方案的比较。

成本比较应当包括:∙总的材料费用∙安装的人工费用∙维修和计划外停工费用∙更换费用表15.1是进行这样评价的一个例子。

区,局部电池或者是在单一的金属表面形成的(因为局部表面上点与点之间存在的差异),或者是在不同金属之间形成的。

非金属材料的退化变质基本上是个物理化学过程而不是电化学过程。