PCB可靠性分析

- 格式:docx

- 大小:24.22 KB

- 文档页数:6

单面刚性印制电路板的可靠性分析与评估随着电子技术的快速发展,印制电路板(Printed Circuit Board,PCB)在电子产品中的应用越来越广泛。

而其中最常见的一种PCB类型就是单面刚性印制电路板。

单面刚性印制电路板由单面铜箔覆盖的电气绝缘基板构成,电路只能位于铜箔覆盖的一侧,而另一侧通常用于布局和散热。

然而,由于单面刚性印制电路板在制造和使用过程中可能面临各种挑战,因此对其可靠性进行分析与评估非常重要。

本文将讨论单面刚性印制电路板的可靠性问题,并介绍一些常见的可靠性评估方法。

首先,我们来讨论单面刚性印制电路板制造过程中可能出现的可靠性问题。

在制造过程中,首要问题是电路连通性的确保。

由于单面PCB只有一侧可用于布局电路,因此电路之间的连通性必须得到准确的控制和保证。

这需要制造商在布线和印刷等工艺过程中精确操作,确保电路连线的质量和可靠性。

其次,单面刚性印制电路板还可能遇到环境因素带来的可靠性问题。

由于单面PCB没有屏蔽层,因此容易受到环境中的湿气、灰尘和化学物质的侵蚀。

湿气可能导致铜箔腐蚀,从而影响电路连通性。

灰尘和化学物质可能引起短路或者电气故障。

因此,单面刚性印制电路板需要在设计和使用中考虑环境因素,并采取相应的保护措施,例如在外壳中加入密封和防尘装置。

另外,单面刚性印制电路板还需要考虑电路的热管理。

在一些高功率电路中,电路板可能会因为长时间的高温运行而产生热膨胀的问题。

这可能导致电路板变形、塑性变化以及焊接点的破裂。

因此,在设计和布局时,需要考虑热散热问题,并确保电路板能够在适当的温度范围内工作。

针对这些可靠性问题,我们可以采用一些常见的可靠性评估方法。

首先是可靠性测试。

该测试可以模拟电路板所面临的各种环境条件,并通过监测电气性能来评估电路板的可靠性。

例如,可以通过加湿、高温、高压等测试来评估电路板在极端条件下的工作能力。

其次是寿命评估。

通过对电路板的使用寿命进行估计,可以预测电路板在正常工作条件下的寿命,并在必要时进行相应的调整和改进。

PCB可靠度项目报告

报告摘要

本报告旨在评估一种新的印刷电路板(PCB)可靠性项目。

此项目包括可靠性测试、热可靠性测试、环境可靠性测试和抗电磁干扰测试等,旨在评估新的PCB性能和可靠性水平。

本报告将详述测试方法、结果分析和结论。

测试方法

系统可靠性测试:该测试用于评估PCB在历经长时间无正常工作停顿的情况下的可靠性。

此项测试分别在40°C下和85°C下进行,以确定PCB在恶劣环境条件下的可靠性。

热可靠性测试:该测试用于评估PCB在热环境下的可靠性。

此项测试将在-40°C至125°C的温度范围内进行,以确定板子在不同温度下的可靠性和噪音水平。

环境可靠性测试:该测试用于评估PCB在极端环境条件下的可靠性。

此项测试将在乾燥、潮湿、酸碱物质等环境条件下进行,以确定PCB在不同环境情况下的可靠性。

抗电磁干扰测试:该测试用于评估PCB在遭受电磁干扰(EMI)情况下的可靠性。

此项测试将在多种电磁场强度下进行,以确定PCB在不同电磁噪声下的可靠性。

结果分析

系统可靠性测试:该测试结果表明,新的PCB在40°C下的可靠性优于85°C下,而在85°C下也表现出了良好的可靠性水平。

热可靠性测试:该测试结果表明。

印制板的可靠性分析随着数字电路和离频电路的广泛应用.印制板的设计可靠性对印制板产品的可靠性影响越来越大,从上一部分印制板故障的分析中可以看到有许多原因是由设计引起的.对于PCB 设计可靠性应在设计前对整机产品的可靠性要求进行分析,在此基础上根据整机要求再对印制板可靠性进行预测,按预测要求进行布局、布线,并制作样品板进行可靠性试验,根据试验结果修改设计.对高可靠产品必要时再做样板进行试验,告格后才算完成PCB 的设计任务.对PCB可靠性的预测和评价一般也分为两部分,即电路设计的可靠性和印制图形设计的可靠性.这两种设计的可靠形预测和评价的方法和要求都不同,所以应分别进行预测和评价.(1)PCB 的电路设计部分的正确性与可靠性,是由电路的特性和电路的各项参数决定的,它的可靠性直接影响印制板的可靠性,并且在制作印制板时也无法改变电路的基本性能所以设计人员比较重视对电路的可靠性分析和评价.(2)印制板设计的可靠性.因为评价印制板的可靠性要涉及到实物印制板和制作工艺及试验,不完全属于电路设计的范畴。

所以往往容易被设计人员忽视.印制板的可靠性受使用中的温度变化引起的热应力和环境的机械应力影响最大,所以要通过环境试验来考核和评价. 印制板可靠性的预测和评价应包括电气性能、机械性能、电磁兼容性、热设计和环境适应性的评价,按技术要求检验合格的印制板组装件,产品的可靠性主要由热设计和环境适应性的可靠性决定,所以在实际应用中-般是通过温度相环境条件变化的试验来预测和评价印制板的可靠性.在IPC标准中对于有表面安装器件的印制板组装件在3种运行环境的条件下加速模拟热循环的方法,验证热设计可靠性的结果供设计时参考。

元器件与端子焊接连接的可靠性指标用相对可靠性指数R表示,单位为ppm/oC .下面以一个实验来认识相对可靠性指数R. 该试验结果是以无引线器件为基础测量的周期寿命平均值对于有引线器件焊接后的应力因为引线有一定的释放应力作用,受热后的应力关系比较复杂,表11-1所给出的数据可能有变化但是可靠性指数R变化趋势是一致的.上表是从产品质量符合标准要求的最好条件下考虑.从表中可以看出温度变化的范围越大、频率越高,可靠性要求高.设计寿命越长可靠性要求越高.所以控制环境温度变化的范围和变化的频率是提高产品可靠性的有效方法.预测和评价印制板的可靠性主要有以下几个方面的考虑.1)印制板设计的电磁兼容性.在布局、布线中是否考虑了电磁兼容的要求和合理性.2)设计的工艺性.也就是可制造性.可制造性不好.可能使制造留下故障的隐患,譬如尺寸设计得不合理(尤其是镀覆孔的直径设计不合理)插装元器件没留有规定的焊接间隙会产生虚焊而留下隐患,焊盘直径过小容易引起焊接时焊盘起翘,或使用时受振动使焊盘脱落。

PCB可靠性测试方法PCB(Printed Circuit Board,印刷电路板)是电子产品中非常常见的一种组件,其可靠性对整个产品的功能和稳定性都至关重要。

为了确保PCB的可靠性,需要进行一系列的可靠性测试。

下面将介绍几种常用的PCB可靠性测试方法。

1.热老化测试热老化测试是通过模拟电子产品在长时间使用过程中的温度变化,来评估PCB在高温环境下的稳定性。

这种测试可以检测出PCB的材料性能、焊点和线路的可靠性等问题。

测试时,将PCB置于高温恒温箱或热循环箱中,通过设定一定的温度和时间来观察其性能变化。

2.湿热老化测试湿热老化测试是通过将PCB置于高温高湿的环境中来模拟产品在潮湿环境下的使用情况,以判断其耐潮湿性和防潮性能。

测试时,将PCB置于高温高湿箱中,通过设定一定的温度和湿度来模拟潮湿环境,观察其性能变化。

3.振动测试振动测试用于评估PCB在振动环境下的可靠性,模拟产品在运输或使用过程中的振动情况。

测试时,将PCB固定在振动台上,通过不同频率和振幅的振动来模拟振动环境,观察其性能变化和可能存在的失效情况。

4.冲击测试冲击测试用于评估PCB在碰撞或机械冲击下的可靠性,模拟产品在运输或使用过程中的冲击情况。

测试时,将PCB固定在冲击台上,通过施加冲击力或快速变向的机械冲击来模拟冲击环境,观察其性能变化和可能存在的失效情况。

5.可靠性寿命测试可靠性寿命测试是通过长时间的实际使用来评估PCB的可靠性,模拟产品在正常使用寿命内的情况。

测试时,将PCB安装在实际产品中,并进行正常操作和使用,通过长时间稳定运行来观察其性能变化和可能存在的失效情况。

6.温度循环测试温度循环测试用于评估PCB在温度变化环境下的可靠性,模拟产品在温度变化过程中的热膨胀和收缩情况。

测试时,将PCB置于温度循环箱或快速温度变化设备中,通过设定一定的温度和循环次数来模拟温度变化环境,观察其性能变化和可能存在的失效情况。

在进行PCB可靠性测试时,需要根据产品的应用场景和需求,选择合适的测试方法和参数进行测试。

PCB可靠性设计规范PCB(Printed Circuit Board,印刷电路板)是电子产品上实现电路连接和组件安装的重要组成部分。

在现代电子产品中,PCB设计的可靠性是至关重要的,它直接关系到产品的质量、寿命和用户的满意度。

为了确保PCB的可靠性,设计规范起到了重要的作用。

本文将介绍一些常见的PCB可靠性设计规范。

首先,良好的PCB布局是确保可靠性的基础。

在布局设计中,应尽量减小信号与电源、驱动和干扰源之间的距离,以降低信号线路上的电磁干扰。

此外,还应避免与高功率和高速信号线路的交叉,以减少串扰。

要注意避开可能引起电容耦合和互感耦合的元件和线路,并采用地线等电气隔离方法,以降低共模噪声。

其次,良好的电源设计对确保PCB可靠性至关重要。

电源应具有稳定的输出电压和电流,以确保电子元件工作在其额定电压和电流下。

电源的稳定性可以通过合理选择电源配置和滤波电路来实现。

此外,还应为高功率元件和敏感电子元件提供单独的电源,以减少互相干扰。

第三,适当的散热设计可以提高PCB的可靠性。

当电子元件工作时,会产生大量的热量,如果不能及时散热,将导致元件过热,甚至损坏。

为了确保散热效果,应合理选择散热器的尺寸和材料,并将其安装在需要散热的元件附近。

此外,还应考虑到通风条件,尽量使空气流通,以提高散热效果。

第四,电子元件的正确安装也是提高PCB可靠性的重要因素。

在元件的安装过程中,应遵循正确的焊接规范,确保焊接点牢固可靠。

焊接时使用合适的焊接温度和时间,避免产生过多的热量和应力,以减少焊接引起的损坏。

此外,还应合理选择元件的安装位置和方式,减少机械应力和振动对元件的影响。

第五,合理选择材料和元器件也是PCB可靠性设计的关键。

在PCB设计中,应选择具有高耐热、低膨胀系数和稳定性好的材料。

对于元器件,应选择有资质认证和质量可靠的供应商提供的元器件,以确保其质量和可靠性。

最后,良好的PCB维护和检测也是确保其可靠性的重点。

PCB可靠性分析PCB(Printed Circuit Board,印刷电路板)作为电子设备的重要组成部分,其可靠性对产品的性能和寿命具有重要影响。

通过对PCB的可靠性分析,可以帮助我们了解和评估电路板的性能和故障特性,进而优化设计和生产过程,提高产品质量和可靠性。

本文将介绍PCB可靠性分析的相关内容,包括可靠性指标、故障分析方法和提高可靠性的措施等。

一、可靠性指标1. MTBF(Mean Time Between Failures,平均无故障工作时间):指在给定条件下,设备平均无故障工作的时间。

MTBF是衡量设备可靠性的重要指标,可以通过故障数据统计和可靠性预测等方法得到。

2. 故障率(Failure Rate):是指在单位时间内发生故障的频率。

故障率与可靠性相互关联,可以通过故障数据统计和可靠性预测等方法得到。

3.可靠性指标:还包括各种可靠性指标,如可靠性增长、可靠性指标分布等,用于描述和评估设备的可靠性水平。

二、故障分析方法1.故障模式与效应分析(FMEA):通过分析PCB中存在的潜在故障模式和可能的故障效应,确定关键零部件和关键工艺,进而制定相应的预防和控制措施,提高PCB的可靠性。

2.可靠性预测:通过统计故障和失效数据,应用可靠性预测模型,进行可靠性预测和评估。

可靠性预测可以指导产品设计和可靠性改进措施的制定。

3.故障树分析(FTA):通过分析电路板中故障的可能原因和关系,构建故障树,分析故障发生的概率和可能性,找出故障发生的主要原因,并制定相应的改进措施。

4.场效应分析(FMEA):通过局部强氧化和电泳法,研究PCB中微小缺陷的几何形态和电学特性,进而评估缺陷对PCB可靠性的影响。

5.老化试验和可靠性测试:通过在特定环境条件下进行PCB的老化试验和可靠性测试,模拟和加速PCB在使用过程中的老化和故障情况,验证和评估PCB的可靠性。

三、提高可靠性的措施1.合理的设计和布局:包括选择合适的材料、合理布局电路、减少焊点和焊盘数量、避免过度热应力等,从而减少故障的可能性。

PCB可靠性设计PCB(Printed Circuit Board)可靠性设计是指通过合理的电路布局设计、选择合适的材料和制程、采取适当的工艺控制等手段来提高电路板的可靠性,确保电子产品在各种环境条件下运行稳定可靠,延长其使用寿命。

首先,合理的电路布局设计是提高PCB可靠性的关键。

在设计过程中,需要根据电子产品的功能要求以及电路的特性等因素,合理安排各个电路单元之间的布局关系,减少信号互干扰,避免电路噪声引起的故障。

同时,还需要考虑电磁兼容性(EMC)设计,合理安排信号和电源线的走线路径,减少电磁干扰,提高整体电路的抗干扰能力。

其次,选择合适的材料和制程对PCB可靠性设计至关重要。

在材料选择上,需要考虑其物理性质、机械强度、耐环境腐蚀性等因素,选择稳定可靠的材料,如高热稳定性的基板材料、抗电弧击穿性能好的绝缘材料等。

在制程方面,应选择可靠的生产工艺,确保PCB板的生产质量和稳定性。

例如,合适的表面处理工艺可以提高PCB板的耐腐蚀性和焊接性能,同时,合适的阻焊工艺可以提高PCB板的绝缘性能。

此外,采取适当的工艺控制也是提高PCB可靠性的重要手段。

在PCB制作过程中,应严格控制各项工艺参数,如蚀刻时间、镀金厚度、印刷精度等,确保产品符合设计要求。

同时,还需要对PCB板进行可靠性测试,如老化测试、振动测试、温度循环测试等,检测其在各种环境条件下的可靠性表现,从而及时发现问题并进行优化。

另外,PCB可靠性设计还需要注意电路板的热管理。

电子产品在工作时会产生热量,如果不能及时有效地排除热量,会导致温度升高,降低电子元件的可靠性。

因此,在电路布局和散热设计上,应合理安排散热区域,选择散热片或风扇等散热材料和设备,保持电子产品的正常工作温度。

综上所述,PCB可靠性设计是一个综合性的工作,需要在电路布局、材料和制程选择、工艺控制、热管理等方面进行全面考虑和优化。

只有通过合理的设计和严格的工艺控制,才能提高PCB电路板的可靠性,保证电子产品的正常稳定运行,延长其使用寿命。

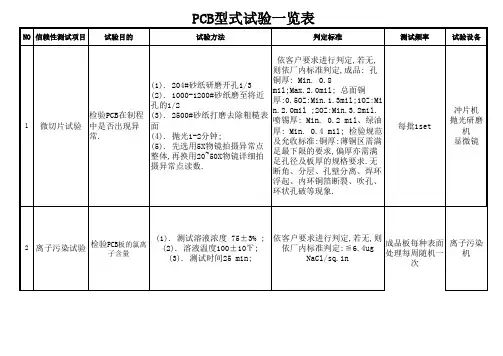

PCB板可靠性测试项目测试项目操作过程及操作要求:一、棕化剥离强度试验:1.1 测试目的:确定棕化之抗剥离强度1.2 仪器用品:1OZ铜箔、基板、拉力测试机、刀片1.3 试验方法:1.3.1 取一张适当面积的基板,将两面铜箔蚀刻掉。

1.3.2 取一张相当大小之1OZ铜箔,固定在基板上。

1.3.3 将以上之样品按棕化→压合流程作业,压合迭合PP时,铜箔棕化面与PP接触。

1.3.4 压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≧3.8mm。

1.3.5 按拉力测试机操作规范测试铜箔之剥离强度。

1.4 计算:1.5 取样方法及频率:取试验板1PCS/line/周二、切片测试:2.1 测试目的:压合一介电层厚度;钻孔一测试孔壁之粗糙度;电镀一精确掌握镀铜厚度;防焊-绿油厚度;2.2 仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3 试验方法:2.3试验方法:2.3.1 选择试样用冲床在适当位置冲出切片。

2.3.2 将切片垂直固定于模型中。

2.3.3 按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。

2.3.4 以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置2.3.5 以抛光液抛光。

2.3.6 微蚀铜面。

2.3.7 以金相显微镜观察并记录之。

2.4 取样方法及频率:电镀-首件,1PNL/每缸/每班,自主件2PNL/每批,测量孔铜时取9点,测量面铜时C\S面各取9点。

钻孔-首件,(1PNL/轴/4台机/班,取钻孔板底板)打板边切片位置,读最大孔壁粗糙度数值。

压合-首件,(每料号1PNL及测试板厚不合格时)取压合板边任一位置。

(注:压合介电层厚度以比要求值小于或等于1mil作允收。

)防焊-首件,(1PNL/4小时)取独立线路。

三、补线焊锡/电阻值测试:3.1测试目的:为预知产品补线处经焊锡后之品质和补线处的电阻值。

3.2仪器用品:烘箱、锡炉、秒表、助焊剂、金相显微镜、欧姆表、修补刀。

PCB可靠性分析PCB(印刷电路板)的可靠性分析是指评估和预测PCB在使用过程中的性能和寿命。

因为PCB是电子器件的关键组成部分,其可靠性对于整个电子系统的正常运行至关重要。

首先,PCB设计是影响其可靠性的关键因素之一、在设计过程中,需要考虑电路的布局、布线的合理性、电源和地线的设计、信号完整性、EMC(电磁兼容性)和ESD(电气静电放电)等因素。

通过使用CAD软件来模拟和分析电路板的布局和布线,可以提前预测和解决潜在的问题,从而提高PCB的可靠性。

其次,材料选择也是影响PCB可靠性的重要因素。

选择适用的基板材料、有良好热传导性能的铜箔、可靠的封装材料等等对于提高PCB的可靠性至关重要。

材料的优良特性可以降低PCB的损耗、提高整个电路的工作效率和稳定性。

制造过程中的工艺控制也是确保PCB可靠性的重要环节。

例如,PCB 的裂纹、焊点的质量、表面镀层的粘附力等缺陷都可能影响其可靠性。

因此,在制造过程中,需要进行严格的质量控制,包括使用先进的设备和工艺,确保每个工艺步骤的良好执行,以减少制造缺陷。

最后,对于已制造的PCB,需要进行可靠性测试。

可靠性测试是评估PCB在不同环境条件下的可靠性和稳定性的重要手段。

通过对PCB进行加速老化测试、温度循环测试、振动测试、湿度测试等,可以模拟实际使用条件下的PCB的可靠性表现。

在进行可靠性分析时,应该综合考虑上述因素,并结合产品的实际应用环境和使用条件来评估和预测PCB的可靠性。

通过合理的设计、优质的材料、良好的制造工艺和可靠性测试,可以提高PCB的可靠性,从而确保电子系统的正常运行。

总之,PCB可靠性分析是确保电子产品正常工作的重要环节。

通过综合考虑设计、材料、制造和测试等因素,可以提前发现和解决潜在的问题,从而提高PCB的可靠性,确保整个电子系统的可靠工作。

PCB分析及相关标准PCB(Printed Circuit Board,印刷电路板)是一种用于支持和连接电子组件的基板。

它是现代电子设备的核心组成部分之一、PCB分析是对PCB及其相关标准进行研究和评估的过程。

在PCB分析中,我们会考虑到PCB的材料、结构、设计、制造工艺等方面,以确保PCB的高质量和可靠性。

一、PCB的主要材料1.基板材料:常用的PCB基板材料包括FR4、CEM-1、CEM-3等。

这些材料在导电性、绝缘性、耐热性等方面具有良好的特性。

2.导电层材料:导电层通常采用铜箔(通常是1盎司或2盎司)作为导电层的材料。

铜箔提供了良好的电导性,同时也起到了保护和强化PCB 结构的作用。

3.绝缘层材料:绝缘层通常采用酚醛树脂、环氧树脂等材料,具有良好的绝缘性能和机械强度。

4. 焊盘材料:焊盘通常采用HASL(Hot Air Solder Leveling)镀锡工艺,使用锡-铅合金或无铅锡作为焊盘的材料。

这些材料具有良好的焊接性能和耐腐蚀性。

5.封装材料:封装材料是用于保护和固定电子元件的材料。

常见的封装材料包括塑料、陶瓷、金属等。

二、PCB的主要标准1. IPC标准:IPC(Association Connecting Electronics Industries)是一个国际性的电子行业组织,它制定了一系列与PCB相关的标准。

IPC标准涉及到PCB的设计、制造、装配和测试等方面。

3. UL标准:UL(Underwriters Laboratories)是一个美国的标准化测试和认证机构。

在PCB制造过程中,UL认证是一项重要的质量保证措施。

UL认证涉及到PCB的材料的耐火性、电气性能、环境适应性等方面。

4. RoHS标准:RoHS(Restriction of Hazardous Substances)是一个限制有害物质使用的欧洲标准。

RoHS标准规定了PCB和其他电子设备中可使用的有害物质的种类和限制量。

PCB可靠性测试方法PCB(Printed Circuit Board)可靠性测试是评估PCB在实际使用过程中的稳定性和可靠性的一种方法。

它包括一系列的测试和评估,以确保PCB能够满足产品设计的要求,并在各种环境和负载条件下正常工作。

在本篇文章中,我将介绍几种常用的PCB可靠性测试方法。

1. 热冲击测试(Thermal Shock Test):热冲击测试是评估PCB在温度变化时的可靠性的一种方法。

它通过将PCB放置在高温和低温环境之间进行多次切换,来模拟PCB在现实应用中的温度变化情况。

测试过程中,PCB会经历热胀冷缩,从而引起其内部材料和连接件的应力变化,以此评估其可靠性。

2. 恒温恒湿测试(Temperature and Humidity Test):恒温恒湿测试是评估PCB在潮湿和高温环境下的可靠性的一种方法。

在这种测试中,PCB被置于特定的温度和湿度条件下,以模拟实际使用中可能遇到的恶劣环境。

测试过程中,PCB会遭受潮湿和高温对其内部材料和连接件的影响,以此评估其稳定性和可靠性。

3. 电气性能测试(Electrical Performance Test):电气性能测试是评估PCB在正常工作条件下的电气性能和可靠性的一种方法。

这些测试可能包括电阻测试、电容测试、电流测试、输入输出信号测试等。

通过这些测试,可以检查PCB上的连接是否正常、电气参数是否符合设计规格,并评估其可靠性。

4. 冲击振动测试(Shock and Vibration Test):冲击振动测试是评估PCB在受到冲击和振动时的可靠性的一种方法。

在这种测试中,PCB会经历各种冲击和振动条件,以模拟真实环境下可能遭受的物理变化。

测试过程中,PCB会受到不同方向的力和振动,以此评估其结构强度和连接件的可靠性。

5. 寿命测试(Life Test):寿命测试是评估PCB在连续工作条件下的寿命和可靠性的一种方法。

在这种测试中,PCB会被长时间加电和加热,以模拟实际使用中的工作环境。

PCB板设计与制作的可靠性PCB(Printed Circuit Board)板是电子产品中不可或缺的组成部分,它承载着各种电子元器件,并通过导线连接它们,使得电子产品可以正常工作。

在PCB设计与制作过程中,可靠性是一个至关重要的指标,它直接影响着电子产品的性能、稳定性和寿命。

在本文中,我们将探讨PCB板设计与制作的可靠性问题,并介绍如何提高PCB板的可靠性。

一、PCB设计的可靠性1.PCB布局设计PCB布局设计是PCB设计中至关重要的一环,它直接决定了PCB板的可靠性。

在进行PCB布局设计时,需要注意以下几点:(1)避免信号干扰:不同信号线之间需要保持足够的距离,避免信号干扰,影响电路性能。

(2)避免电磁干扰:布局时需要考虑电磁兼容性,避免电磁干扰对电路造成影响。

(3)合理布置电源线:电源线需要布置合理,避免因电源线设计不当而导致电路不稳定或无法正常工作。

2.PCB层叠设计在PCB板设计中,层叠结构的设计也是一个影响可靠性的重要因素。

在PCB层叠设计中,需要考虑以下几点:(1)地平面设计:合理的地平面设计可以提高PCB板的电磁兼容性,减少信号干扰。

(2)电源平面设计:电源平面设计不合理会导致电源线不稳定,影响电路性能。

3.选择合适的PCB材料PCB板的可靠性还与所选择的PCB材料密切相关。

在选择PCB材料时,需要考虑以下几点:(1)热膨胀系数:PCB板上元器件工作时会产生热量,因此PCB材料的热膨胀系数需要与元器件相匹配,以防止因热胀冷缩而导致PCB板出现变形或开裂。

(2)电气性能:PCB材料的电气性能直接影响电路的可靠性,选择合适的材料可以提高电路的稳定性和可靠性。

1.制造工艺PCB板的制造工艺对于其可靠性至关重要。

在PCB板的制作过程中,需要注意以下几点:(1)印制技术:印制技术是PCB板制作的关键步骤,需要确保印制技术的准确性和精度,以防止PCB板上元器件焊接偏差,导致电路出现问题。

(2)钻孔技术:在PCB板制作过程中,需要进行钻孔操作,确保孔径和位置的准确性,以保证元器件安装的正确性。

pcb成品可靠性测试标准PCB成品可靠性测试标准。

PCB(Printed Circuit Board)是电子产品中不可或缺的组成部分,其质量和可靠性直接影响着整个电子产品的性能和稳定性。

因此,对于PCB成品的可靠性测试标准显得尤为重要。

本文将从可靠性测试的意义、测试的内容和标准、测试方法等方面进行详细介绍。

首先,我们需要明确可靠性测试的意义。

可靠性测试是为了验证PCB成品在特定条件下的使用寿命和稳定性,以便预测其在实际使用中的可靠性表现。

通过可靠性测试,可以发现PCB成品在长期使用过程中可能出现的问题,及时进行改进和优化,提高产品的质量和可靠性。

接下来,我们来看一下PCB成品可靠性测试的内容和标准。

首先是环境适应性测试,包括高温、低温、湿热、干热等环境下的测试,以验证PCB成品在不同环境条件下的可靠性。

其次是机械性能测试,包括冲击、振动、跌落等测试,以验证PCB成品在运输和使用过程中的机械强度。

此外,还包括电气性能测试,包括电压、电流、绝缘电阻等测试,以验证PCB成品在电气方面的可靠性。

最后是可靠性寿命测试,包括加速寿命测试、可靠性抽样测试等,以验证PCB成品的使用寿命和可靠性。

针对上述测试内容,国际上已经形成了一系列的标准,如IPC-6012、IPC-6013、IPC-6018等,这些标准对于PCB成品的可靠性测试提供了详细的测试方法和要求,为PCB成品的可靠性测试提供了有力的支持和指导。

在进行PCB成品可靠性测试时,我们需要选择合适的测试方法。

常见的测试方法包括加速老化测试、可靠性抽样测试、可靠性试验等。

其中,加速老化测试是通过提高环境温度、湿度等条件,加速PCB成品的老化过程,以验证其在短时间内的可靠性表现;可靠性抽样测试是通过对一定数量的样品进行测试,以验证整批产品的可靠性水平;可靠性试验则是通过模拟实际使用条件,对PCB成品进行长时间的测试,以验证其在实际使用中的可靠性表现。

总之,PCB成品的可靠性测试标准对于保证产品质量和可靠性至关重要。