本章内容 聚合物熔体剪切粘度的影响因素 聚合物熔体的压力流动

- 格式:pdf

- 大小:3.44 MB

- 文档页数:48

浅谈影响聚合物流变行为的主要因素侯健高分子102 班5701110054 摘要:聚合物熔体在一定剪切速率下的黏度,反映了它在该剪切速率时的流变行为。

因此,研究影响聚合物流变行为的主要因素即影响聚合物熔体黏度的因素。

这可以从聚合物本身和工艺条件两方面来考虑。

关键词:聚合物;流变行为;黏度;主要因素1、聚合物结构因素和其他组成成分对黏度的影响聚合物的结构因素包括链结构和链的极性、分子量、分子量分布以及聚合物的组成等.对聚合物的黏度有明显的影响。

聚合物的分子结构对黏度的影响较为复杂。

一般来说,聚合物的链结构的极性使分子间的作用力增大,例如结晶聚合物和极性聚合物。

分子间作用力大,黏度就高,反之则低。

聚碳酸酯、聚氯乙烯、聚甲基丙烯酸甲酯等的熔体年度要比聚乙烯、聚内烯大得多。

此外.聚合物分子结构不同,熔体黏度对温度的敏感性也不同。

刚性分子链对温度比对柔性分子链敏感,因此提高其成型温度有利于增加聚合物熔体的流动性。

支链结构对黏度也有影响,又以长支链对黏度的影响最大。

聚合物分子量越大,流动时所受阻力也就越大,熔体黏度必然也就高。

不同的成型方法对聚合物熔体黏度的要求不一样,因此对分子量的要求也不同。

通常注射成型要求聚合物的分子量较低,挤出成型则可吹塑成型所要求的分子量介于挤出成型和注射成型之间聚合物分子量分布对熔体黏度的影响,在不同剪切应力和不同剪切速率下表现不同,当分子量相同时,随着剪切应力或剪切速率的增加,分子量分布宽的要比分子量分布窄的黏度下降快。

实际生产中,塑料成型通常都在较高的剪切作用下进行,因此,分子量分布宽的聚合物熔体黏度小,容易流动,但会使制品的使用性能降低。

为了提高产品质量,要减少聚合物中的低分子量部分,尽量使用分子量分布较窄的聚合物。

2、温度对黏度的影响温度升高,链段活动能力强,分子间距增大,分子间作用力下降,流动性增加,即粘度下降。

不同聚合物其熔体黏度对温度变化的敏感性不完全相同。

一般来说,聚合物熔体黏度对温度的敏感性要比剪切作用的敏感性强,虽然升高温度使黏度降低.但过高的温度却会使聚合物降解,同时增加能量的消耗。

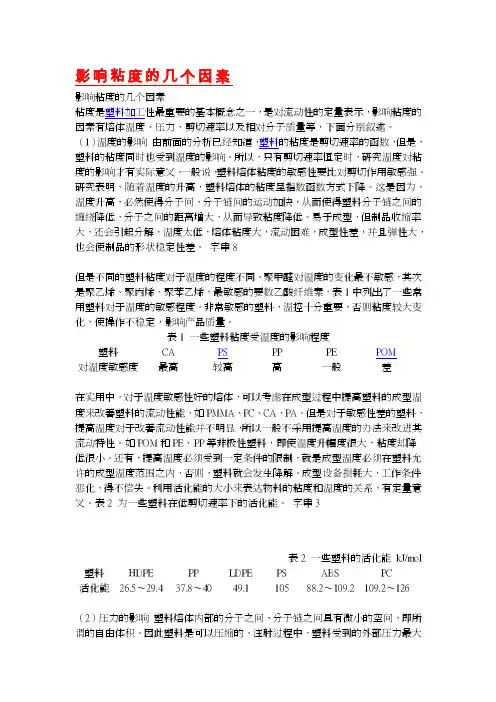

影响粘度的几个因素影响粘度的几个因素粘度是塑料加工性最重要的基本概念之一,是对流动性的定量表示,影响粘度的因素有熔体温度、压力、剪切速率以及相对分子质量等,下面分别叙述。

(1)温度的影响由前面的分析已经知道,塑料的粘度是剪切速率的函数,但是,塑料的粘度同时也受到温度的影响。

所以,只有剪切速率恒定时,研究温度对粘度的影响才有实际意义。

一般说,塑料熔体粘度的敏感性要比对剪切作用敏感强。

研究表明,随着温度的升高,塑料熔体的粘度呈指数函数方式下降。

这是因为,温度升高,必然使得分子间,分子链间的运动加快,从而使得塑料分子链之间的缠绕降低,分子之间的距离增大,从而导致粘度降低。

易于成型,但制品收缩率大,还会引起分解,温度太低,熔体粘度大,流动困难,成型性差,并且弹性大,也会使制品的形状稳定性差。

字串8但是不同的塑料粘度对于温度的程度不同。

聚甲醛对温度的变化最不敏感,其次是聚乙烯、聚丙烯、聚苯乙烯,最敏感的要数乙酸纤维素,表1中列出了一些常用塑料对于温度的敏感程度。

非常敏感的塑料,温控十分重要,否则粘度较大变化,使操作不稳定,影响产品质量。

表1 一些塑料粘度受温度的影响程度塑料CA PS PP PE POM对温度敏感度最高较高高一般差在实用中,对于温度敏感性好的熔体,可以考虑在成型过程中提高塑料的成型温度来改善塑料的流动性能,如PMMA、PC、CA、PA。

但是对于敏感性差的塑料,提高温度对于改善流动性能并不明显,所以一般不采用提高温度的办法来改进其流动特性。

如POM和PE、PP等非极性塑料,即使温度升幅度很大,粘度却降低很小。

还有,提高温度必须受到一定条件的限制,就是成型温度必须在塑料允许的成型温度范围之内,否则,塑料就会发生降解。

成型设备损耗大,工作条件恶化,得不偿失。

利用活化能的大小来表达物料的粘度和温度的关系,有定量意义。

表2 为一些塑料在低剪切速率下的活化能。

字串3表2 一些塑料的活化能kJ/mol 塑料HDPE PP LDPE PS ABS PC活化能26.5~29.4 37.8~40 49.1 105 88.2~109.2 109.2~126(2)压力的影响塑料熔体内部的分子之间、分子链之间具有微小的空间,即所谓的自由体积。

聚合物的流变性能,你知道吗一概述注塑中把聚合物材料加热到熔融状态下进行加工。

这时可把熔体看成连续介质,在机器某些部位上,如螺杆,料筒,喷嘴及模腔流道中形成流场。

在流场中熔体受到应力,时间,温度的联合作用发生形变或流动。

这样聚合物熔体的流动就和机器某些几何参数和工艺参数发生密切的联系。

处于层流状态下的聚合物熔体,依本身的分子结构和加工条件可分近似牛顿型和非牛顿型流体它们的流变特性暂不予祥细介绍。

1、关于流变性能(1)剪切速率,剪切应力对粘度的影响通常,剪切应力随剪切速率提高而增加,而粘度却随剪切速率或剪切应力的增加而下降。

剪切粘度对剪切速率的依赖性越强,粘度随剪切速率的提高而讯速降低,这种聚合物称作剪性聚合物,这种剪切变稀的现象是聚合物固有的特征,但不同聚合物剪切变稀程度是不同的,了解这一点对注塑有重要意义。

(2)离模膨胀效应当聚合物熔体离开流道口时,熔体流的直径,大于流道出口的直径,这种现象称为离模膨胀效应。

普遍认为这是由聚合物的粘弹效应所引起的膨胀效应,粘弹效应要影响膨胀比的大小,温度,剪切速率和流道几何形状等都能影响熔体的膨胀效应。

所以膨胀效应是熔体流动过程中的弹性反映,这种行为与大分子沿流动方向的剪切应力作用和垂直于流动方向的法向应力作用有关。

在纯剪切流动中法向效应是较小的。

粘弹性熔体的法向效应越大则离模膨胀效应越明显。

流道的影响;假如流道长度很短,离模效应将受到入口效应的影响。

这是因为进入浇口段的熔体要收剑流动,流动正处在速度重新分布的不稳定时期,如果浇口段很短,熔体料流会很快地出口,剪切应力的作用会突然消失,速度梯度也要消除,大分子发生蜷曲,产生弹性恢复,这会使离模膨胀效应加剧。

如果流道足够长,则弹性应变能有足够的时间进行弹性松驰。

这时影响离模膨胀效应的主要原因是稳定流动时的剪切弹性和法向效应的作用。

(3)剪切速率对不稳定流动的影响剪切速率有三个流变区:低剪切速率区,在低剪切速率下被破坏的高分子链缠结能来得及恢复,所以表现出粘度不变的牛顿特性。

聚合物熔体的流变性质塑料的成型往往是通过"流动"和"变形"的途径实现的,这样就产生了塑料流变学这样一门学科来研究塑料在液态、半固态和固态时的流变行为。

塑料通过"流动"这一途径是极为普遍的成型方式,近年来通过"变形"途径又出现了另一种新的成型方式,这种成型方式称为固相成型或冷成型。

这样塑料流变学就成了塑料成型的基础理论之一。

那么什么是塑料流变学呢?塑料流学变是研究塑料的流动和变形与造成塑料流变的各种因素之间的关系的一门科学。

主要内容包括研究塑料在外力作用下产生弹性、塑性以及粘性流变行为以及这些行为与各种因素(聚合物结构与性能、温度、作用力的大小和作用时间、方式以及塑料体系的组成等)之间的关系。

由于塑料熔体的流动和变形是成型过程中最基本的工艺特征,所以塑料流变学的研究,对成型具有非常重要的现实意义和指导意义。

虽然有关的一些理论还不十分完善,但流变学的概念已经成为塑料成型基础理论的重要组成部分,它对原料的选择和使用,成型最佳工艺条件的确定,成型设备及模具的设计以及提高产品质量等,都有极重要的指导作用。

现将塑料流变学的一些基本概念,简介如下。

一、聚合物熔体的流变行为塑料在成型过程中由于外力作用产生变形,塑料受力作用后内部产生与外力相平衡的力称为应力,单位为帕斯卡,简称帕(Pa),通常产生的应力有三种:剪切应力、拉伸应力和压缩应力。

在塑料成型中最重要的是剪切应力,其次是拉伸应力。

塑料成型时剪切应力对聚合物熔体或分散体在设备和模具中流动的压力差,所需要的功率以及制品的质量等有决定性影响。

拉伸应力经常是与剪切应力共同出现的,例如在吹塑成型中,型坯的拉长,吹塑薄膜时泡管的膨胀以及塑料熔体在锥形流道内的流动和单丝的生产等等。

压缩应力不太重要,一般都忽略不计,但这种应力对聚合物的其它性能却有一定的影响,例如熔体的粘度,所以在某些情况下应给予考虑。

第25讲熔体切粘度的影响因素及弹性表现熔体切粘度是指熔体在外力作用下产生流动时的阻力大小,是熔体流动性质的重要指标之一、影响熔体切粘度的因素很多,并且不同的熔体可能有不同的影响因素,下面将围绕一些常见的影响因素进行讨论,并探讨熔体切粘度的弹性表现。

一、影响熔体切粘度的因素1.温度:温度是影响熔体切粘度最显著的因素之一、一般情况下,熔体的切粘度随温度的升高而下降。

这是因为温度升高会增加熔体的分子热运动速度,使分子间的相互作用减弱,从而减小了熔体的粘度。

不同的熔体在不同的温度范围内,其切粘度随温度变化的规律可能有所不同。

2.分子结构:分子结构也是影响熔体切粘度的重要因素之一、一般来说,分子结构越复杂,熔体的切粘度越高。

这是因为复杂的分子结构会增加分子间的相互作用力和摩擦力,使熔体的切粘度增加。

3.分子量:分子量是另一个影响熔体切粘度的因素。

分子量越大,熔体的切粘度越高。

这是因为分子量大的化合物通常有更多的分子间相互作用力,从而使熔体的粘度增加。

4.可变形性:可变形性是指熔体在外力作用下发生形变而不断改变形状的能力。

熔体的可变形性越高,熔体的切粘度越低。

这是因为可变形性高的熔体在外力作用下能够很快地发生形变,流动性能较好,切粘度较低。

二、熔体切粘度的弹性表现熔体的切粘度可以通过测定熔体在不同温度下的粘度值来进行评估。

一般来说,熔体的切粘度随温度的升高而降低,呈现出一个递减的趋势。

这种递减趋势可以用经验表达式来描述,其中包含一个温度指数,用于描述切粘度随温度变化的速率。

在一些熔体中,切粘度在特定温度范围内呈现出非线性的弹性行为。

这种非线性的弹性表现常常与熔体中的聚合反应相关。

在上述温度范围内,熔体分子间的相互作用力发生变化,从而导致熔体切粘度的突然增加或减小。

此外,熔体的切粘度还可能受到剪切速率的影响。

在高剪切速率下,熔体分子间的相互作用力往往会减小,从而使切粘度减小。

因此,在评估熔体的切粘度时,需要注意剪切速率的影响。

剪切黏度的影响因素

剪切黏度是指在剪切应力下,流体内部分子间的相互作用力所表现出

来的阻力。

它是流体的一种重要性质,对于流体的流动和加工过程有

着重要的影响。

以下是影响剪切黏度的因素:

1.温度:温度是影响剪切黏度的主要因素之一。

一般来说,温度升高会导致剪切黏度降低,因为温度升高会使分子间的相互作用力减弱,分

子运动加快,流体的流动性能增强。

2.压力:压力对剪切黏度的影响也比较显著。

一般来说,压力越大,剪切黏度越高。

这是因为在高压下,分子间的相互作用力增强,分子的

运动受到限制,流体的流动性能降低。

3.剪切速率:剪切速率是指流体在剪切应力下的流动速度。

剪切速率越大,剪切黏度越低。

这是因为在高剪切速率下,分子的运动加快,分

子间的相互作用力减弱,流体的流动性能增强。

4.分子结构:分子结构也是影响剪切黏度的重要因素之一。

分子结构复杂的流体,其剪切黏度一般较高。

这是因为分子结构复杂的流体,分

子间的相互作用力较强,分子的运动受到限制,流体的流动性能降低。

5.溶液浓度:溶液浓度也会影响剪切黏度。

一般来说,溶液浓度越高,剪切黏度越高。

这是因为溶液中溶质的存在会增加分子间的相互作用力,分子的运动受到限制,流体的流动性能降低。

综上所述,剪切黏度的影响因素有很多,其中温度、压力、剪切速率、分子结构和溶液浓度是比较重要的因素。

在实际应用中,需要根据具

体情况选择合适的剪切黏度测量方法,并结合以上因素进行分析和判断。

塑料熔体的粘度与流动性塑料熔体的剪切变稀塑料熔体为非牛顿流体,一个与注射成型密切相关的加工性是塑料熔体的剪切变稀,流体的粘度不随剪切速率变化而变化,这种流体称之为牛顿流体,如水、气体、低分子化合物液体或溶液为典型的牛顿流体,如果流体的粘度依赖于对其的剪切速率,这样的流体为非牛顿流体,大部分塑料熔体表现为非牛顿流体的特性。

非牛顿流体也有多种,塑料在熔融状态下表现出来的特性在图4的坐标中,呈现的是一条切应力先迅速上升而后缓慢上升的曲线,并且不存在屈服应力,这就是塑料熔体剪切变稀的流动特性。

即剪切速率的增加要比切应力的增加来得快,如图4所示。

与之相对应的是剪切变厚的现象。

但是常见的塑料熔体都呈现的是剪切变稀,也就是随着剪切速率的增加,熔体的粘度要降低,粘度降低有助于塑料熔体在模具型腔中的流动和填充。

注塑过程中塑料要通过料筒加热,然后经过注塑机的喷嘴,进入模具的主流道,流道以及模具的浇口,最后进入型腔。

熔体经过各个部分的剪切速率和粘度关系如图5所示,该图表明,塑料熔体在料筒中粘度较高,流动速度也小,到达浇口后,由于浇口的收缩作用,使得熔体流动速度增加,增大了剪切速率,降低了熔体的粘度,有利于熔体的充模。

宽MWD树脂比窄分布树脂剪切变稀程度大。

影响粘度的几个因素粘度是塑料加工性最重要的基本概念之一,是对流动性的定量表示,影响粘度的因素有熔体温度、压力、剪切速率以及相对分子质量等,下面分别叙述。

(1)温度的影响由前面的分析已经知道,塑料的粘度是剪切速率的函数,但是,塑料的粘度同时也受到温度的影响。

所以,只有剪切速率恒定时,研究温度对粘度的影响才有实际意义。

一般说,塑料熔体粘度的敏感性要比对剪切作用敏感强。

研究表明,随着温度的升高,塑料熔体的粘度呈指数函数方式下降。

这是因为,温度升高,必然使得分子间,分子链间的运动加快,从而使得塑料分子链之间的缠绕降低,分子之间的距离增大,从而导致粘度降低。

易于成型,但制品收缩率大,还会引起分解,温度太低,熔体粘度大,流动困难,成型性差,并且弹性大,也会使制品的形状稳定性差。