二级圆锥圆柱齿轮减速器设计

- 格式:doc

- 大小:1.72 MB

- 文档页数:29

二级圆锥圆柱齿轮减速器设计引言二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种领域。

本文将详细探讨二级圆锥圆柱齿轮减速器的设计原理、结构和性能优化。

设计原理二级圆锥圆柱齿轮减速器是由两级齿轮传动组成,第一级为圆柱齿轮传动,第二级为圆锥齿轮传动。

其工作原理是通过两级齿轮的啮合传递转矩和速度,实现输入轴与输出轴之间的减速或增速。

结构组成二级圆锥圆柱齿轮减速器主要由输入轴、输出轴、圆柱齿轮、圆锥齿轮、轴承、密封件等组成。

输入轴输入轴是将外部动力传递到减速器内部的部件,通常通过联轴器与外部电机或发动机连接。

输出轴输出轴是将减速器内部传递过来的动力输出到机械设备的部件,可以根据实际需要设计成不同形式的轴。

圆柱齿轮圆柱齿轮是第一级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

圆锥齿轮圆锥齿轮是第二级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

轴承轴承是支撑齿轮转动并承受轴向和径向力的部件,包括滚动轴承和滑动轴承两种类型。

密封件密封件用于确保减速器内部润滑剂不外泄,并防止灰尘和杂质进入减速器内部。

性能优化为了提高二级圆锥圆柱齿轮减速器的性能,可以从以下几个方面进行优化。

齿轮材料合适的齿轮材料可以提高齿轮的强度和耐磨性,常用的材料有合金钢、硬质合金等。

根据传动功率和速度要求,选择合适的材料。

齿轮几何参数通过优化齿轮的几何参数,如齿数、齿轮宽度等,可以减小齿轮啮合时的噪声和振动,并提高传动效率。

润滑方式合适的润滑方式可以降低齿轮传动中的摩擦损失,提高传动效率和寿命。

常用的润滑方式有油浸润滑、油喷润滑等。

设计可靠性通过合理的设计和制造工艺,提高减速器的可靠性和稳定性,减少故障发生的概率和维修成本。

设计实例以下是一个二级圆锥圆柱齿轮减速器的设计实例。

第一级设计1.确定输入轴和输出轴的位置和布置方式。

2.根据传动比和运行功率,确定第一级圆柱齿轮的参数。

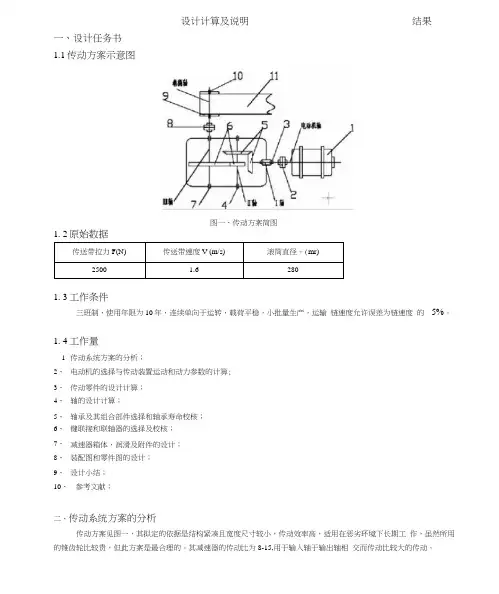

一、设计任务书1.1传动方案示意图1. 2原始数据传送带拉力F(N)传送带速度V (m/s)滚筒直径。

(mr)25001.62801. 3工作条件三班制,使用年限为10年,连续单向于运转,载荷平稳,小批量生产,运输 链速度允许误差为链速度 的5%。

1. 4工作量1、传动系统方案的分析; 2、 电动机的选择与传动装置运动和动力参数的计算; 3、 传动零件的设计计算; 4、 轴的设计计算;5、 轴承及其组合部件选择和轴承寿命校核;6、 键联接和联轴器的选择及校核;7、 减速器箱体,润滑及附件的设计;8、 装配图和零件图的设计;9、 设计小结;10、 参考文献;二、传动系统方案的分析传动方案见图一,其拟定的依据是结构紧凑且宽度尺寸较小,传动效率高,适用在恶劣环境下长期工 作,虽然所用的锥齿轮比较贵,但此方案是最合理的。

其减速器的传动比为8-15,用于输入轴于输出轴相 交而传动比较大的传动。

设计计算及说明结果图一、传动方案简图三、电动机的选择与传动装置运动和动力参数的计算结果设计计算及说明表2电动机方案比较表(指导书表19-1)由表中数据可知,方案1的总传动比小,传种装置结构尺寸小,因此可采用选方案选定电动机型号为Y 1 3 2 M 2 -型电动3. 2传动装置总传动比的计算和各级传动比的分配1、传动装置总传动比i n m / n w =960/109. 2=8. 792、分配各级传动比高速级为圆锥齿轮其传动比应小些约ii 0. 25,低速级为圆柱齿轮传动其传动比可大些。

所以可取”二2. 2 12 =43. 3计算传动装置的运动和动力参数1、各轴的转速(各轴的标号均已在图中标出)n 二n J i0=960r/mi nn n = n / i 2 =960/202=436. 36r/minn 皿二g / i2 =436. 36/4=109. 2r/minn iv n 皿二109・2i7niin2、各轴输入功率P P ed if =4. 95kwPi P I I. 2=4. 655kw结果i、2・2n 二960n n二436.36 n iv n 皿=109. 2r/min P =4. 95 kw P H =4. 65 kw Pm =4. 47 IzTirP II Pn 2 3=4.47kwPiv = Pm ・ n ・ n =4. 38kw3、各轴转矩Ti 9550 PL=49. 24N. m5Tn 9550 Pn =101.88N.mPillTm 9550 =390. 92N. mn川Tiv 9550 PlV =383. 04N. Mn. / 将计算结果汇总列表如下表3轴的运动及动力参数四、传动零件的设计计算4. 1斜齿圆柱齿轮传动的设计(主要参照教材《机械设计(第八版)》已知输入功率为R二4・655kw、小齿轮转速为=436. 36r/min.齿数比为4。

本科毕业论文(设计) 题目二级圆锥圆柱减速器设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

二级圆锥齿轮减速器的设计二级圆锥齿轮减速器是一种常见而重要的机械传动装置。

在工业机械中广泛应用,可实现输出扭矩和转速的变换,具有结构紧凑、传动效率高、可靠性强等特点。

下面将从设计原理、设计步骤和注意事项等方面介绍二级圆锥齿轮减速器的设计。

设计原理:二级圆锥齿轮减速器由两个不同级数的直齿圆锥齿轮组成。

第一级圆锥齿轮由输入轴带动,通过啮合传递力矩和转速给第二级圆锥齿轮,最终输出给负载。

通过合理的模数、齿数和配合等参数的选择,可以实现所需的输出扭矩和转速变换。

设计步骤:1.确定设计参数:根据实际需求,确定传动比、输入转速、输出扭矩等设计参数。

2.计算第一级圆锥齿轮参数:根据输入转速和输出扭矩,通过动力学分析和强度校核计算第一级圆锥齿轮的模数和齿数。

3.计算第二级圆锥齿轮参数:根据第一级圆锥齿轮的输出转速和输出扭矩,同样进行动力学分析和强度校核计算第二级圆锥齿轮的模数和齿数。

4.选择轴承:根据设计参数和计算结果,选择合适的轴承类型和规格,用于支撑齿轮和传递负载。

5.安装布置:根据实际安装场景和传动方式,确定减速器的安装布置,设计支撑结构和连接方式。

6.强度校核:通过强度校核计算,检验设计参数和材料的强度安全性。

7.材料选择:根据传动功率和工作条件,选择合适的材料进行制造,以满足强度和耐磨性能的要求。

8.制造和装配:根据设计图纸和工艺要求,进行齿轮的加工制造和减速器的装配。

9.润滑和冷却:选择合适的润滑方式和冷却系统,保证减速器的正常运行。

10.检测和调试:进行减速器的试运行和静态检测,调整和优化传动性能。

注意事项:1.综合考虑强度和传动效率,根据实际应用需求选择合适的传动比。

2.根据操作环境和工作条件,选择耐磨性好的齿轮材料。

3.合理选择齿轮的配合间隙和啮合角,以确保传动平稳、低噪音和高效率。

4.注意减速器的装配精度和轴心偏差等几何误差,避免故障和性能下降。

5.对于大型减速器,需要考虑轴承和润滑系统的设计,确保其正常工作和寿命。

1.传动简图的拟定 (2)2 电动机的选择 (2)3.传动比的分配 (3)4.传动参数的计算 (3)5 圆锥齿轮传动的设计计算 (4)6 圆柱齿轮传动的设计计算 (7)7 轴的设计计算 (11)8 键连接的选择和计算 (20)9 滚动轴承的设计和计算 (21)10 联轴器的选择 (23)11 箱体的设计 (23)12 润滑和密封设计 (25)设计总结 (26)1.传动简图的拟定1.1 技术参数:运输链工作拉力:F=5 kN ,运输链工作速度:1.0 m/s,运输链链轮齿数:z=10 ,运输链链节距:p=60mm,1.2 工作条件:连续单向运转,工作时有轻微振动,使用期10年(每年300个工作日,小批量生产,两班制工作,运输链速度允许误差±5%。

1.3传动方案传动装置由电动机,减速器,工作机等组成。

减速器为二级圆锥圆柱齿轮减速器。

外传动为链传动。

方案简图如图。

2电动机的选择2.1 电动机的类型:Y系列全封闭自扇式笼型三相异步交流电动机,电源电压380V,2.2 功率的确定2.2.1 工作机所需功率w P (kw):w P =w w v F =5000×1= 5kw ,2.2.2 电动机至工作机的总效率η:η=1η×2η×3η×4η×45η=0.99×0.97×0.97×0.96×0.994=0.858995(1η为联轴器的效率,2η为锥齿轮的效率,3η为圆柱齿轮传动的效率,4η为滚子链的传动效率,5η为滚动球轴承的效率)。

2.2.3 所需电动机的功率d P (kw):d P =wP /η=5Kw/0.858995=5.821kw为了载荷平稳,电动机额定功率P m 略大于P d 。

选定功率P m =7.5kw 2.4 确定电动机的型号因同步转速的电动机磁极多的,尺寸小,质量大,价格高,但可使传动比和机构尺寸减小,其中m P =7.5kw ,符合要求,但传动机构电动机容易制造且体积小。

二级圆锥圆柱齿轮减速器课程设计说明书二级圆锥圆柱齿轮减速器课程设计说明书

一、设计背景

在机械传动系统中,减速器被广泛应用于传递力矩和降低转速的目的。

圆锥圆柱齿轮减速器是一种常见的减速器类型,其结构紧凑、传动效率高、承载能力强,因此在各种机械设备中得到了广泛应用。

本课程设计旨在通过对圆锥圆柱齿轮减速器的设计与分析,使学生掌握减速器的设计原理和方法,培养其在实际工程中使用减速器的能力。

二、设计目标

1、了解圆锥圆柱齿轮减速器的工作原理和结构特点;

2、掌握圆锥齿轮齿数的设计方法;

3、掌握轴的设计和选用原则;

4、进行传动系统的扭矩和速度计算。

三、设计内容和步骤

1、圆锥齿轮减速器的工作原理和结构特点

1.1 工作原理

1.2 结构组成

1.3 主要特点

2、圆锥齿轮齿数的设计方法

2.1 齿数计算公式

2.2 齿形参数的选择

3、轴的设计和选用原则

3.1 轴的强度计算

3.2 材料选择

3.3 轴的选用原则

4、传动系统的扭矩和速度计算

4.1 输入输出功率计算

4.2 传动比的计算

4.3 扭矩计算

4.4 速度计算

五、设计结果

根据所学知识和设计方法,进行圆锥圆柱齿轮减速器的设计,得到了减速器的主要参数和性能指标。

六、附件

本文档涉及的附件包括设计计算表格、图纸和相关文献资料。

七、法律名词及注释

1、法律名词A:解释说明。

2、法律名词B:解释说明。

两级圆锥圆柱齿轮减速器设计说明书设计说明书:两级圆锥圆柱齿轮减速器一、引言1.1 项目背景1.2 目的和范围1.3 参考文献二、需求分析2.1 性能指标2.2 工作原理2.3 系统组成三、设计概述3.1 整体结构布局3.2 齿轮参数计算3.2.1 材料选择3.2.2 齿轮类型选择3.2.3 传动比计算3.2.4 齿轮模数计算3.2.5 齿轮参数设计3.3 装配方式设计3.4 传动效率计算四、设计细节4.1 第一级圆锥齿轮设计4.1.1 主动轮设计4.1.2 从动轮设计4.2 第二级圆柱齿轮设计4.2.1 主动轮设计4.2.2 从动轮设计4.3 强度校核4.3.1 接触疲劳强度校核4.3.2 弯曲疲劳强度校核4.3.3 齿轮脱落强度校核五、制造和装配要求5.1 材料准备5.2 精密加工要求5.3 装配调试六、测试与验证6.1 试验方案6.2 试验结果分析6.3 故障诊断与解决七、维护与保养7.1 定期维护计划7.2 预防性维护措施7.3 故障诊断与排除附件:1、技术图纸2、相关计算表格3、试验数据记录表法律名词及注释:1、材料选择:根据设计参数和工作环境要求,选择齿轮材料。

2、齿轮类型选择:根据传动要求,选择圆锥齿轮和圆柱齿轮的组合形式。

3、传动比计算:根据工作要求和传动规则,计算减速器的传动比。

4、齿轮模数计算:根据传动比和齿轮尺寸要求,计算齿轮的模数。

5、齿轮参数设计:根据齿轮传动要求,设计齿轮的齿数、齿宽等参数。

6、接触疲劳强度校核:根据接触应力和材料疲劳性能,判断齿轮接触面的强度。

7、弯曲疲劳强度校核:根据齿轮弯曲应力和材料弯曲疲劳性能,判断齿轮齿面和齿根的强度。

8、齿轮脱落强度校核:根据齿轮脱落强度计算方法,判断齿轮齿根的强度。

9、精密加工要求:要求对齿轮进行高精度的加工和热处理,确保齿轮的质量和使用寿命。

10、装配调试:对齿轮进行统一的装配和调试,确保减速器的正常运转。

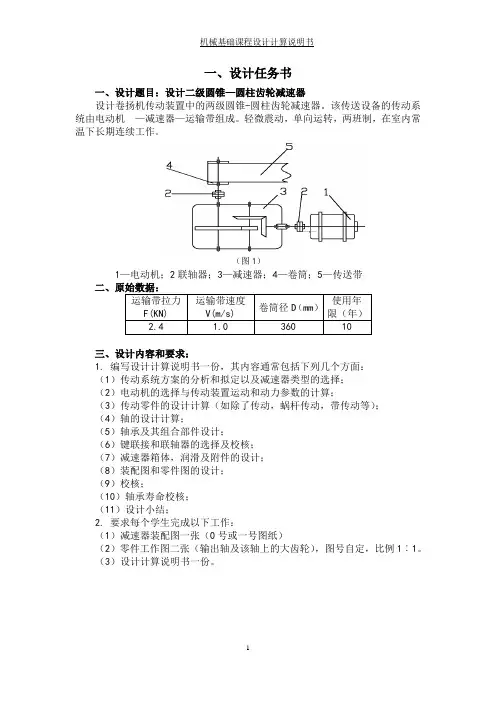

一、设计任务书一、设计题目:设计二级圆锥—圆柱齿轮减速器设计卷扬机传动装置中的两级圆锥-圆柱齿轮减速器。

该传送设备的传动系统由电动机—减速器—运输带组成。

轻微震动,单向运转,两班制,在室内常温下长期连续工作。

(图1)1—电动机;2联轴器;3—减速器;4—卷筒;5—传送带运输带拉力F(KN) 运输带速度V(m/s)卷筒径D(mm)使用年限(年)2.4 1.0 360 10三、设计内容和要求:1. 编写设计计算说明书一份,其内容通常包括下列几个方面:(1)传动系统方案的分析和拟定以及减速器类型的选择;(2)电动机的选择与传动装置运动和动力参数的计算;(3)传动零件的设计计算(如除了传动,蜗杆传动,带传动等);(4)轴的设计计算;(5)轴承及其组合部件设计;(6)键联接和联轴器的选择及校核;(7)减速器箱体,润滑及附件的设计;(8)装配图和零件图的设计;(9)校核;(10)轴承寿命校核;(11)设计小结;2. 要求每个学生完成以下工作:(1)减速器装配图一张(0号或一号图纸)(2)零件工作图二张(输出轴及该轴上的大齿轮),图号自定,比例1︰1。

(3)设计计算说明书一份。

二、传动方案的拟定运动简图如下:(图2)由图可知,该设备原动机为电动机,传动装置为减速器,工作机为运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2和8选用弹性柱销联轴器。

三、电动机的选择电动机的选择见表3-1四、传动比的计算及分配传动比的计算及分配见表4-1五、传动装置运动、动力参数的计算传动装置运动、动力参数的计算见表5-1六、传动件的设计计算一、高速级锥齿轮传动的设计计算锥齿轮传动的设计计算见表6-1二、低速级斜齿圆柱齿轮的设计计算斜齿圆柱齿轮的设计计算见表6-2七、齿轮上作用力的计算齿轮上作用力的计算为后续轴的设计和校核、键的选择和验算及轴承的选择和校核提供数据,其计算过程见表7-1八、减速器草图的设计一、合理布置图面该减速器的装配图一张A0或A1图纸上,本文选择A0图纸绘制装配图。

二级圆锥圆柱齿轮减速器传动比分配一、概述二级圆锥圆柱齿轮减速器是一种常见的传动装置,其传动比的合理分配对于机械设备的性能和使用寿命具有重要影响。

本文将针对二级圆锥圆柱齿轮减速器传动比分配进行探讨,以期为相关领域的研究和实践提供一定的参考价值。

二、二级圆锥圆柱齿轮减速器的基本结构二级圆锥圆柱齿轮减速器由输入轴、输出轴、两级齿轮组成。

第一级为圆柱齿轮,第二级为圆锥齿轮。

圆柱齿轮的传动比由齿轮的模数、齿数等参数决定,而圆锥齿轮的传动比还与齿轮的锥度角有关。

三、传动比分配的基本原理1. 传动比的确定圆柱齿轮的传动比根据模数和齿数的组合确定,而圆锥齿轮的传动比则由锥度角决定。

传动比的确定需要考虑到输出转速、扭矩、功率等参数的要求。

2. 传动比的合理分配在确定传动比时,需要考虑两级齿轮传动比的合理匹配。

一般情况下,二级圆锥齿轮的传动比应根据实际需要和设计要求进行合理的分配,以实现最佳的传动效果。

四、影响传动比分配的因素1. 输出转速和扭矩的要求输出转速和扭矩是决定传动比的重要参数,不同的工作条件下需要根据具体情况进行考虑和确定。

2. 设备的工作环境设备的工作环境也会对传动比的分配产生影响,例如工作温度、工作负荷、工作时长等因素都需要考虑在内。

3. 设备的使用寿命和可靠性传动比的合理分配还应考虑到设备的使用寿命和可靠性,以确保设备运行平稳、寿命长、故障率低。

五、传动比分配的优化策略1. 根据实际需求确定传动比首先需要根据设备的实际需求确定传动比,包括输出转速、扭矩等参数的要求。

2. 考虑设备的工作环境因素在确定传动比时,要充分考虑设备的工作环境因素,确保传动系统在各种工况下均能稳定可靠地运行。

3. 采用先进的设计和制造工艺传动比的优化还需要依靠先进的设计和制造工艺,包括精密加工、优质材料的选择等方面。

六、结论二级圆锥圆柱齿轮减速器传动比分配是一个综合考虑多种因素的复杂问题,需要根据具体情况进行合理的确定和优化。

二级圆锥圆柱齿轮减速器设计说明书一、概述本设计说明书主要介绍二级圆锥圆柱齿轮减速器的设计过程、原理及关键技术。

该减速器采用高效、高精度的圆锥圆柱齿轮设计,结合二级行星减速结构,实现了高效、高扭矩、低噪音的传动效果。

二、设计目标本设计的目标是设计一款高效、高可靠性的二级圆锥圆柱齿轮减速器,满足工业机器人、机械臂等高精度、高扭矩传动要求。

三、设计原理1. 圆锥圆柱齿轮设计:采用高效、高精度的圆锥圆柱齿轮,通过优化齿轮参数和齿形设计,降低齿轮啮合间隙和噪音。

2. 二级行星减速结构:采用二级行星减速结构,通过内、外两组行星齿轮组的协同工作,实现高扭矩输出和优良的负载能力。

3. 润滑与冷却:采用强制润滑和风冷散热设计,保证减速器的正常运行和寿命。

四、关键技术1. 高效齿轮设计技术:通过优化齿轮参数和齿形设计,提高齿轮传动效率,降低噪音。

2. 高精度加工技术:采用高精度数控加工技术,确保齿轮精度和质量。

3. 可靠性设计技术:通过优化结构设计、选用高质量材料和严格的制造工艺,提高减速器的可靠性和稳定性。

五、设计流程1. 需求分析:明确减速器的设计要求、性能指标和使用环境。

2. 初步设计:确定减速器的总体结构、齿轮参数和材料等。

3. 详细设计:完成减速器的详细设计,包括齿轮、轴、轴承等部件的设计和制造工艺。

4. 制造与试验:根据详细设计图纸进行制造,完成减速器的装配和性能试验。

5. 优化与改进:根据试验结果进行优化改进,提高减速器的性能和可靠性。

六、设计结果与结论1. 设计结果:成功设计出一款高效、高精度的二级圆锥圆柱齿轮减速器,满足设计要求。

2. 设计结论:本设计采用高效、高精度的圆锥圆柱齿轮设计,结合二级行星减速结构,实现了高效、高扭矩、低噪音的传动效果。

同时,通过关键技术的应用和优化改进,提高了减速器的性能和可靠性。

本设计对于工业机器人、机械臂等高精度、高扭矩传动领域具有重要的应用价值。

七、参考文献与附录1. 参考文献:列出在设计过程中引用的相关文献。

目录第1部分设计任务书 (3)1.1设计题目 (3)1.2设计步骤 (3)第2部分传动装置总体设计方案 (3)2.1传动方案 (3)2.2该方案的优缺点 (3)第3部分选择电动机 (4)3.1电动机类型的选择 (4)3.2确定传动装置的效率 (4)3.3选择电动机容量 (4)3.4确定传动装置的总传动比和分配传动比 (5)第4部分计算传动装置运动学和动力学参数 (6)4.1电动机输出参数 (6)4.2高速轴的参数 (6)4.3中间轴的参数 (6)4.4低速轴的参数 (7)4.5工作机的参数 (7)第5部分减速器高速级齿轮传动设计计算 (8)5.1选定齿轮类型、精度等级、材料及齿数 (8)5.2按齿根弯曲疲劳强度设计 (8)5.3确定传动尺寸 (10)5.4计算锥齿轮传动其它几何参数 (12)5.5齿轮参数和几何尺寸总结 (13)第6部分减速器低速级齿轮传动设计计算 (13)6.1选定齿轮类型、精度等级、材料及齿数 (13)6.2按齿面接触疲劳强度设计 (13)6.3确定传动尺寸 (16)6.4校核齿根弯曲疲劳强度 (17)6.5计算齿轮传动其它几何尺寸 (18)6.6齿轮参数和几何尺寸总结 (19)第7部分轴的设计 (19)7.1高速轴设计计算 (19)7.2中间轴设计计算 (24)7.3低速轴设计计算 (30)第8部分滚动轴承寿命校核 (36)8.1高速轴上的轴承校核 (36)8.2中间轴上的轴承校核 (38)8.3低速轴上的轴承校核 (39)第9部分键联接设计计算 (40)9.1高速轴与联轴器键连接校核 (40)9.2高速轴与小锥齿轮键连接校核 (40)9.3中间轴与大锥齿轮键连接校核 (41)9.4低速轴与低速级大齿轮键连接校核 (41)9.5低速轴与联轴器键连接校核 (41)第10部分联轴器的选择 (42)10.1高速轴上联轴器 (42)10.2低速轴上联轴器 (42)第11部分减速器的密封与润滑 (42)11.1减速器的密封 (42)11.2齿轮的润滑 (43)11.3轴承的润滑 (43)第12部分减速器附件 (43)12.1油面指示器 (43)12.2通气器 (43)12.3放油孔及放油螺塞 (44)12.4窥视孔和视孔盖 (44)12.5定位销 (44)12.6启盖螺钉 (45)12.7螺栓及螺钉 (45)第13部分减速器箱体主要结构尺寸 (45)第14部分设计小结 (46)第15部分参考文献 (46)第1部分设计任务书1.1设计题目二级圆锥-斜齿圆柱减速器,拉力F=2200N,速度v=1.1m/s,直径D=240mm,每天工作小时数:8小时,工作年限(寿命):20年,每年工作天数:365天,配备有三相交流电源,电压380/220V。

二级圆锥圆柱齿轮减速器设计一、介绍二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种工业设备中。

本文将详细介绍二级圆锥圆柱齿轮减速器的设计过程。

二、设计步骤1. 确定传动比和输入输出转速首先需要确定减速器的传动比和输入输出转速。

根据实际应用需求,计算得到合适的传动比和输入输出转速。

2. 选择齿轮材料和模数根据传动比和输入输出转速,选择合适的齿轮材料和模数。

通常情况下,齿轮材料选用优质合金钢或硬质合金钢,模数根据实际需要进行选择。

3. 绘制齿轮剖面图根据所选的齿轮模数和参数,绘制出齿轮剖面图。

在绘制过程中需要注意每个部位的尺寸、角度等参数,确保精度。

4. 计算齿轮参数根据所绘制的剖面图计算出各个部位的参数,如压力角、顶高系数等。

5. 设计主要部件根据所计算出的齿轮参数,设计主要部件,如齿轮、轴等。

在设计过程中需要注意各个部件之间的配合精度。

6. 绘制装配图根据所设计的主要部件,绘制出装配图。

在绘制过程中需要注意各个部件之间的位置、角度等参数。

7. 进行模拟分析使用专业的模拟软件对所设计的减速器进行分析,以确保其性能和稳定性。

8. 优化设计根据模拟分析结果对减速器进行优化设计,以进一步提高其性能和稳定性。

9. 制造和组装根据最终的设计结果制造和组装减速器。

在制造和组装过程中需要注意每个部件之间的精度和配合情况。

三、总结二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,其设计过程需要经过多个步骤,并且需要注意每个步骤中各个参数和精度。

通过本文所介绍的设计步骤,可以有效地提高二级圆锥圆柱齿轮减速器的性能和稳定性。

优秀设计毕业设计(论文)任务书题目二级圆锥圆柱齿轮减速器专业机械设计制造及其自动化学号姓名传动简图的拟定:1.技术参数输送链的牵引力:F=2.2KN输送链的速度:V=1m/s滚筒直径:D=400mm2.工作条件单向运转,载荷平稳,工作年限为十年,两班制工作,输送带速度允许误差为±5% 3.拟定传动方案传动装置由电动机,减速器,工作机等组成。

方案简图如下:方案图选题背景:随着现代工业的不断发展和扩大,对工业机械的需求量也再迅速的增加,同时对机械设备的可靠性,维修性,安全性,经济性和燃油性也提出而来更高的要求。

齿轮机构是在各种机构中应用最广泛的一种传动机构。

它可以用来传递空间任意两轴件的运动和动力,并具有功率范围大,传动效率高,传动比准确,使用寿命长,工作安全可靠等特点。

齿轮传动机构中很重要的应用就是减速器。

减速器是原动机和工作机之间独立的闭式机械传动装置用来降低原动机转速或增大转矩,以满足工作机需要。

而齿轮减速器作为一种重要的动力传递装置,在机械化生产中起着不可替代的作用,圆锥齿轮减速器是最常用的机械传动机构之一。

圆锥圆柱齿轮减速机承载能力强,体积小,噪声低,适用于入轴、出轴成直角布置的机械传动中。

主要内容:设计出符合要求的二级圆锥圆柱齿轮减速器,并用虚拟软件,进行二级圆锥圆柱齿轮机构的三维建模,对圆锥圆柱减速器的机构的组成,内部传动部件,进行装配干涉分析、应力应变分析、运动仿真,最终生成二维工程图。

主要参考文献:[1] 李秀珍主编.机械设计基础[M].北京:机械工业出版社,2005.[2] 邱宣怀主编.机械设计(第四版) 高等教育出版社.2009.5[3] 宋宝玉主编.机械设计课程设计指导书[M].北京:高等教育出版社,2006.[4] 任家隆主编.机械制造基础[M].北京:高等教育出版社,2003.[5] 刘静华,唐科,杨民主编.计算机工程图学实训教程(Inventor 2008版)[M].北京:北京航空航天大学出版社,2002.[6] 杨慧英,王玉坤主编.机械制图[M].北京:清华大学出版社,2002.[7] 江洪等编著. SolidWorks机械设计实例解析[M].北京:机械工业出版社.2007.[8] 《机械设计手册》编委会.机械设计手册.齿轮传动[M].北京:机械工业出版社,2007.[9] 孙桓陈作模葛文杰主编机械原理.高等教育出版社.2008.4完成期限:20XX年5月20日指导教师签名:专业负责人签名:年月日目录摘要 (1)Abstract (2)1引言 (3)1.1概述 (3)2电机的选择计算 (6)2.1选择电动机的类型 (6)2.2选择电动机的容量 (6)2.3确定电动机转速 (6)2.4计算传动装置的总传动比i∑并分配传动比 (7)2.4.1分配原则 (7)2.5计算传动装置各轴的运动和动力参数 (7)2.5.1各轴的转速 (7)2.5.2各轴的输入功率 (8)2.5.3各轴的输入转矩 (8)3传动零件的设计计算 (9)3.1闭式直齿轮圆锥齿轮传动的设计计算 (9)3.2闭式直齿圆柱齿轮传动的设计计算 (12)3.3轴的设计计算 (15)3.3.1减速器高速轴Ⅰ的设计 (15)3.3.2减速器的低速轴Ⅱ的设计 (19)3.3.3减速器低速轴Ⅲ的设计计算 (20)4滚动轴承的选择与寿命计算 (24)4.1减速器高速I轴滚动轴承的选择与寿命计算 (24)4.2减速器低速III轴滚动轴承的选择与寿命计算 (25)5键联接的选择 (26)5.1 高速轴的键连接 (26)5.2 低速轴的键连接 (26)6减速器机体的结构设计 (26)6.1 机体要具有足够的刚度 (27)6.2 机体的结构要便于机体内零件的润滑,密封及散热 (28)6.3 机体结构要具有很好的工艺性 (28)6.4 确定机盖大小齿轮一段的外轮廓半径 (29)7润滑和密封设计 (29)7.1 润滑 (29)7.2 密封 (30)8箱体设计的主要尺寸及数据 (30)9三维建模 (31)9.1 三维建模技术 (31)9.2 草图概念设计 (33)9.2.1零件的三维参数化设计建摸 (33)9.2.2虚拟装配 (37)9.2.3干涉分析 (41)9.2.4应力分析 (44)10结论 (46)谢辞 (47)参考文献 (48)二级圆锥圆柱齿轮减速器摘要本课题主要研究的内容是根据减速器设计的原始资料,研究减速器够组成部件(包括齿轮、轴、轴承、上箱体和下箱体)的设计及校核方法。

课程设计--二级圆锥-圆柱齿轮减速器机械设计基础课程设计计算说明书设计题目:二级圆锥-圆柱齿轮减速器设计者:学号:同组者:学院:专业班级:指导教师:二○一四年○六月二十一日目录一、设计任务书 (2)二、总体设计计算 (4)1. 电机型号选择2. 各级传动比分配3. 各轴的运动参数和动力参数计算(转速、功率、转矩)三、传动机构设计计算 (6)1. 直齿圆柱传动2. 圆锥齿轮传动四、轴系零件设计计算 (10)1. 输入轴的设计计算2. 中间轴的设计计算3. 输出轴的设计计算五、滚动轴承的选择与寿命校核计算 (20)六、键连接的强度校核计算 (23)七、润滑和密封方式的选择 (24)八、箱体的设计 (25)九、附件的结构设计和选择 (25)十、设计总结 (26)参考文献 (27)一、设计任务书1、二级圆锥-圆柱设计方案(1)已知条件:输送带牵引力F=3500N带速V=1.7m/s卷筒直径D=200mm(2)整体方案如下:图1-1 二级圆锥-圆柱齿轮减速器整体外观参考图图1-2 二级圆锥-圆柱齿轮减速器内部结构参考图图1-3 二级圆锥-圆柱设计运动方案简图二、总体设计计算1、电机型号选择(1)电动机类型选择:Y系列三相异步电动机(2)电动机功率计算:输出功率:P输出= F×V/1000=5.95KW按《机械设计基础课程设计》P7表2-4 取η联轴器=0.99 轴承的效率的确定:圆锥齿轮处选用圆锥滚P输出=5.95K Wη联轴器=0.991(10.5Φ-R(均按《机械设计基础》1(10.5Φ-R1/ Z1=2.62mm故取d78=50mm,L78=20mm8)轴段89应与高速级小圆锥齿轮配合取d89=45mm,按《机械设计基础》P99L=(1~1.2) d s其中,轴径d s= d89=45mm,故得,L=(45~54)mm 取L=56mm因为轴段89上应有套筒将轴承和齿轮隔开并定位,取套筒长l=20mm综上,L78=78mm(5)输入轴(Ⅰ轴)的强度校核1)轴承的径向支反力根据轴承支反力的作用点以及轴承和齿轮在轴上的安装位置,建立如下图所示的力学模型。

机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计内容:(1)设计说明书(一份) (2)减速器装配图(1张) (3)减速器零件图(不低于3张系统简图:原始数据:运输带拉力 F=2100N ,运输带速度 s m 6.1=∨,滚筒直径 D=400mm工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C;允许运输带速度误差为±5%,小批量生产。

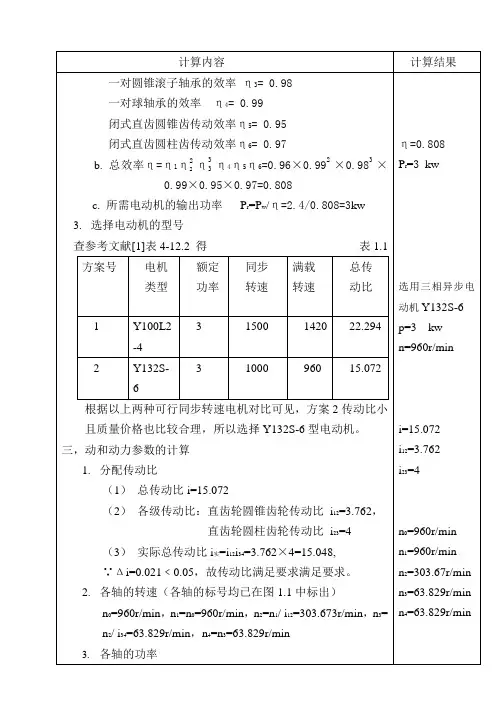

设计步骤:一、 选择电动机和计算运动参数(一) 电动机的选择1. 计算带式运输机所需的功率:P w =1000FV =10006.12100⨯=3.36kw 2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器), 2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.808 3. 计算电动机的输出功率:d P =∑ηwP =808.036.3kw ≈4.16kw 4. 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理范围∑'i =8~25(华南理工大学出版社《机械设计课程设计》第二版朱文坚黄平主编),工作机卷筒的转速w n =40014.36.1100060d v 100060⨯⨯⨯=⨯π=76.43 r/m in,所以电动机转速范围为min /r 75.1910~44.61143.7625~8n i n w d )()(’=⨯==∑。

则电动机同步转速选择可选为 750r/m in ,1000r/min ,1500r/min 。

考虑电动机和传动装置的尺寸、价格、及结构紧凑和 满足锥齿轮传动比关系(3i i 25.0i ≤=I ∑I 且),故首先选择750r/mi n,电动机选择如表所示 表1(二) 计算传动比:1. 总传动比:420.943.76720n n i w m ≈==∑ 2. 传动比的分配:I I I ∑⨯=i i i ,∑I =i 25.0i =355.2420.925.0=⨯<3,成立355.2420.9i i i ==I ∑∏=4 (三) 计算各轴的转速:Ⅰ轴 r/m in 720n n m ==I Ⅱ轴 r/min 73.305355.2720i n n ===I I ∏ Ⅲ轴 r/min 43.76473.305i n n ===∏∏I I I (四) 计算各轴的输入功率:Ⅰ轴 kw 118.499.016.41d =⨯==I ηP PⅡ轴 kw 874.396.098.0118.432=⨯⨯==I ∏ηηP PⅢ轴 42ηη∏I I I =P P =3.874×0.98×0.97=3.683kw 卷筒轴 kw 573.399.098.0683.312=⨯⨯==I I I ηηP P 卷 (五) 各轴的输入转矩电动机轴的输出转矩mm 1052.572016.41055.9n 1055.946m d 6d •⨯=⨯⨯=⨯=N P T 故Ⅰ轴 =⨯==I 99.051778.51d ηT T 5.462mm 104•⨯NⅡ轴 mm 102103.110355.296.098.046260.5i 5432•⨯=⨯⨯⨯⨯==I I ∏N T T ηη Ⅲ轴 m m 10602.410497.098.021028.1i 5542•⨯=⨯⨯⨯⨯==∏∏I I I N T T ηη 卷筒轴 mm 10465.41099.098.0602.45512•⨯=⨯⨯⨯==∏N T T ηη卷二、 高速轴齿轮传动的设计(一) 选定高速级齿轮类型、精度等级、材料及齿数1. 按传动方案选用直齿圆锥齿轮传动2. 输送机为一般工作机械,速度不高,故选用8级精度。

3. 材料选择 由《机械设计》第八版西北工业大学机械原理及机械零件教研室编著的教材 表10—1选择小齿轮材料和大齿轮材料如下:二者硬度差约为45HBS 。

4. 选择小齿轮齿数=1z 25,则:875.5825355.2z i z 12=⨯==I ,取59z 2=。

实际齿比36.22559z z u 12===5. 确定当量齿数 36.2tan cot u 21===δδ ∴036.67964.2221==δδ, ∴ 14.27921.025cos z z 11v1===δ,28.151390.059cos z z 22v2===δ 。

(二) 按齿面接触疲劳强度设计[]()32121u 5.0192.2d RR H E KT Z Φ-Φ⎪⎪⎭⎫ ⎝⎛≥σ 1. 确定公式内的数值1) 试选载荷系数8.1t =K2) 教材表10—6查得材料弹性系数a 8.189MP Z E =(大小齿轮均采用锻钢) 3) 小齿轮传递转矩 =I T 5.462mm 104•⨯N 4) 锥齿轮传动齿宽系数33.035.0b25.0=Φ≤=Φ≤R R R,取。

5) 教材10—21d图按齿面硬度查得小齿轮的接触疲劳强度极限a 570lim1MP H =σ;10—21c 图按齿面硬度查得大齿轮接触疲劳强度极限a 390lim2MP H =σ。

6) 按式(1—13)计算应力循环次数()9h 1110074.21030082172060j n 60⨯=⨯⨯⨯⨯⨯⨯==L N ;891210788.836.210074.2u ⨯=⨯==N N7) 查教材10—19图接触疲劳寿命系数01.11=HN K ,05.12=HN K 。

8) 计算接触疲劳许用应力[]H σ 取失效概率为1%,安全系数为S=1,则 []1H σ=a 7.57557001.1lim11MP S K H HN =⨯=σ[]a 5.40939005.1lim222MP SK H HN H =⨯==σσ∴ []H σ=[][]a 6.49225.4097.575221MP H H =+=+σσ<1.23[]2H σ[]a 6.492MP H =∴σ取2. 计算1) 计算小齿轮分度圆直径1d (由于小齿轮更容易失效故按小齿轮设计)[]()32121t u 5.0192.2d RR H E KT Z Φ-Φ⎪⎪⎭⎫ ⎝⎛≥σ =()324236.233.05.0133.010462.58.16.4928.18992.2⨯⨯-⨯⨯⨯⨯⎪⎭⎫⎝⎛⨯ =87.470 mm2) 计算圆周速度 m/s 296.360000720470.8714.3100060n d v t 1=⨯⨯=⨯=I π3) 计算齿宽b 及模数m =+⨯⨯=+Φ=Φ=2136.233.0470.8721u d b 22t 1RR R 36.992mm 4988.325470.87z d m 1t 1nt ===mm 4) 齿高m m 8723.74988.325.2m 25.2h nt =⨯==699.48723.7992.36h b == 5) 计算载荷系数K由教材10—2表查得:使用系数使用系数A K =1;根据v=3.296m/s 、8级精度,由10—8图查得:动载系数V K =1.18;由10—3表查得:齿间载荷分配系数αK =1==ααF H K K ;取轴承系数be βH K =1.25,齿向载荷分布系数βK =αβH H K K ==875.15.1be =⨯βH K所以:213.2875.1118.11=⨯⨯⨯==βαH H V A K K K K K 6) 按实际载荷系数校正所算得分度圆直径 mm 705.938.1213.2470.87d d 33t t11=⨯==K K7) 就算模数: 748.325705.93z d m 11n ===mm (三) 按齿根弯曲疲劳强度设计m ()[]3aa 21211u z 5.014F S F R R Y Y KT σ+Φ-Φ≥1. 确定计算参数1) 计算载荷213.2875.1118.11=⨯⨯⨯==βαF F V A K K K K K2) 查取齿数系数及应了校正系数 由教材10—5表得:568.2a1=F Y ,601.1a1=S Y ;14.22=Fa Y ,83.12=Sa Y 。

3) 教材10—20图c按齿面硬度查得小齿轮的弯曲疲劳极限 a 4001MP FE =σ;教材10—20图b 按齿面硬度查得大齿轮的弯曲疲劳强度极限 a 3202MP FE =σ。

4) 教材10—18图查得弯曲疲劳寿命系数 92.091.021==FN FN K K ,。

5) 计算弯曲疲劳许用应力 取弯曲疲劳安全系数 S=1.4 。

[]a 2604.140091.0111MP S K FE FN F =⨯==σσ []a 29.2104.132092.0222MP S K FN FN F =⨯==σσ 6) 计算大小齿轮的[]F S F Y Y σaa 并加以比较,[]1a1a1F S F Y Y σ=01581.0260601.1568.2=⨯ ,[]01862.029.21083.114.22a2a2=⨯=F S F Y Y σ ,大齿轮的数值大。

2. 计算(按大齿轮) ()[]3aa 22121t 1u z 5.014m F S F R R Y Y KT σ+Φ-Φ≥=()3222401862.0136.22533.05.0133.010462.5213.24⨯+⨯⨯⨯-⨯⨯⨯⨯=2.901mm对比计算结果,由齿面接触疲劳计算的模m大于由齿根弯曲疲劳强度的模数,又有齿轮模数m 的大小要有弯曲强度觉定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮直径有关。

所以可取弯曲强度算得的模数 2.901 m m并就近圆整为标准值3m n = mm (摘自《机械原理教程》第二版清华大学出版社 4.11锥齿轮模数(摘自G B/T12368—1990)),而按接触强度算得分度圆直径1d =93.705mm 重新修正齿轮齿数,235.313705.93m d z n 11===,取整33z 1=,则715.7733355.2z i z 112=⨯==,为了使各个相啮合齿对磨损均匀,传动平稳,12z z 与一般应互为质数。

故取整77z 2=。

则实际传动比333.23377z z i 121===,与原传动比相差2.2%,且在%5±误差范围内。

(四) 计算大小齿轮的基本几何尺寸1. 分度圆锥角:1) 小齿轮 199.23z z arccot121==δ 2) 大齿轮 801.66199.23909012=-=-=δδ 2. 分度圆直径:1) 小齿轮 m m 99333z m d 1n 1=⨯== 2) 大齿轮 m m 231773z m d 2n 2=⨯== 3. 齿顶高 mm 3mm 31m h h n a a =⨯==*4. 齿根高 ()()mm 6.3mm 32.01m c h h n a f =⨯+=+=**5. 齿顶圆直径:1) 小齿轮 m m 515.1049191.03299cos h 2d d 1a 11a =⨯⨯+=+=δ 2) 大齿轮 m m 363.2333939.032231cos h 2d d 2a 2a2=⨯⨯+=+=δ6. 齿根圆直径:1) 小齿轮 m m 382.929191.06.3299cos h 2d d 1f 11f =⨯⨯-=-=δ 2) 大齿轮 m m 164.2283939.06.32231cos h 2d d 2f 2f2=⨯⨯-=-=δ7. 锥距 mm 660.125773323z z 2m sin 2mz 222221=+⨯=+==δR8. 齿宽 m m 845.41660.125333.0b =⨯=Φ=R R ,(取整)b=41mm 。