聚羧酸减水剂复配工艺

- 格式:docx

- 大小:8.42 KB

- 文档页数:1

聚羧酸减水剂的复配技术与应用分析摘要:随着混凝土化学外加剂的飞速发展,聚羧酸系减水剂的性能也越来越趋于成熟,因其自身具有的良好的减水和保坍作用,其在工程实际中的应用愈加广泛,本文就聚羧酸减水剂在生产应用中的复配与应用问题进行分析,为保证混凝土工程质量具有现实意义。

关键词:混凝土;聚羧酸减水剂;复配;应用1聚羧酸系减水剂聚羧酸系减水剂属于高性能减水剂,其主要构成物质是接枝聚合物,试剂呈浅褐色,具流动性,梳形分子结构,分散性能好。

聚羧酸系减水剂掺加到混凝土中,本身不跟水泥发生化学反应,也不会产生新的水化产物。

其作用机理是减水剂分子在水泥颗粒上的吸附作用,极性较弱的长链吸附在水泥颗粒的表面上,而使水泥颗粒带负电荷的是极性部分。

聚羧酸减水剂作为新型高性能减水剂,具有掺量低、减水率高、分散性好、生产过程无污染、碱含量和氯离子含量低,混凝土收缩小等优点,克服了其他减水剂的一些弊端。

由于聚羧酸系减水剂在高性能混凝土中发挥了不可替代的优势,在工程上应用范围越来越广。

2聚羧酸减水剂的复配技术聚羧酸减水剂的复配方案包括聚羧酸减水剂的不同母液之间的组合使用,以及聚羧酸减水剂母液与缓凝、引气、状态调节剂等功能组分(常指小料)的物理性复配。

2.1聚羧酸减水剂母液的复配聚羧酸减水剂属于高性能减水剂,通过根据混凝土的实际拌合状态决定附加某些小料的方法来改善性能,笔者认为前提是通过母液的复配来达到基本的要求,然后通过小料进行微调。

母液的复配,可以使产品的分子侧链密度得到调节,取长补短,产品设计的多元化是良好复配的基础,也可以引入具有特殊性能的母液以改善质量。

如引入保坍性良好的母液,或者引入缓释型的保坍剂。

当需要降低成本时,可采用引入经济型的聚羧酸减水剂。

母液的复配有些是性能的加权平均,有些可获得1+1>2的叠加效应。

单个母液所不能达到的效果,或许多种母液组合能发挥所需要的作用。

混凝土的坍落度损失是聚羧酸减水剂面临的最重要的问题,母液(含保坍剂)的复配是满足保坍性的最好手段,并能较好适应混凝土原材料(特别是砂)的质量优劣或者波动等。

聚羧酸减水剂复配试验研究摘要:聚羧酸系高性能减水剂是继木钙为代表的普通减水剂和以萘系为代表的高效减水剂之后发展起来的第三代高性能减水剂,是目前世界上最前沿、科技含量最高、应用前景最好、综合性能最优的一种高效减水剂。

本研究对聚羧酸系高效减水剂与萘系、氨基磺酸盐系、木钠系及脂肪族系等高效减水剂的复配试验,寻求其相互间的复配规律。

关键词:聚羧酸减水剂;复配;试验聚羧酸减水剂是一种新型的高性能减水剂,它掺量低、减水率高、增强效果显著、坍落度经时损失低,对凝结时间影响较小。

我们都了解像传统的减水剂,如木质素磺酸盐减水剂、萘系减水剂、脂肪族系减水剂以及氨基磺酸盐系减水剂等,完全可以相互复合掺加使用,以满足不同工程的特殊配制要求,或获得更好的经济性。

一、聚羧酸减水剂复配性能试验研究通过聚羧酸系高效减水剂与萘系、木钠系、氨基磺酸盐系及脂肪族系高效减水剂按不同比例两两复合,研究不同比例配合对水泥净浆流动度的影响。

净浆流动度试验采用配合比为水80g,水泥300g,为了便于比较,单独使用每种减水剂时,本试验对水泥净浆流动度的影响采用一致标准,从而选择了不同浓度的减水剂掺量均为水泥质量的2%。

1、聚羧酸减水剂与氨基磺酸盐减水剂复配试验。

采用10%聚羧酸减水剂与20%氨基磺酸盐减水剂复配试验。

聚羧酸减水剂与氨基磺酸盐复配时,随着氨基磺酸盐减水剂掺量的增加净浆流动度总体呈现出先降低后增加的趋势,在氨基磺酸盐减水剂掺量是40%时净浆流动度降低达到最小值100 mm,之后随着氨基磺酸盐减水剂掺量的增加净浆流动度逐渐增大。

当氨基磺酸盐减水剂掺量是10%时,净浆流动度为165mm,明显比单独使用聚羧酸减水剂的效果要差很多,这是因为氨基磺酸盐减水剂的掺入,减水剂会吸附在水泥颗粒表面,与聚羧酸减水剂存在竞争吸附,导致复合减水剂减水效果降低。

当氨基磺酸盐减水剂掺量增加到40%时,两种减水剂竞争吸附作用最为激烈,所以复配效果最差。

之后随着氨基磺酸盐减水剂的增加,两种减水剂会产生叠加的作用效果,会使复配后的减水能力逐渐加强,且另一方面聚羧酸减水剂对水泥颗粒的吸附争夺作用明显不如氨基磺酸盐减水剂,所以随着氨基磺酸盐减水剂比例的增加,净浆流动度会逐渐升高。

浅谈聚羧酸高性能减水剂的合成及复配技术综述本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载按钮下载本文档(有偿下载),另外祝您生活愉快,工作顺利,万事如意!0 前言聚羧酸高性能减水剂是应用于水泥混凝土中的一种水泥分散剂,早期开发的产品是以主链为甲基丙烯酸,侧链为羧酸基团和MPEG(Methoxy polyethylene glycol)的聚酯型结构,目前多为主链为聚合丙烯酸和侧链为聚醚Allyl alcoholpolyethylene glycol 的聚醚型结构,聚羧酸减水剂是具有一定长度和数量的亲水性长侧链及带有多样性强极性活性基团主链组成的特殊分子结构表面活性剂。

聚羧酸减水剂产品在润湿环境下,其多个侧链支撑的向外伸展的梳齿结构为水泥粒子的进一步分散提供了充分的空间排列效应,能使水泥分散能力和保持的时间区别于其他类型的减水剂,从而满足混凝土施工流动性及其保持时间。

聚羧酸减水剂的结构多样化使得此类产品的开发和发展更具有意义,工程师可以通过合成技术的“分子设计”方法,改变聚羧酸高效减水剂的梳形结构、主链组成,适当变化侧链的密度与长度,在主链上引入改性基团调整或改变分子结构,而获得适用于不同需求的聚羧酸产品,实现产品的功能化和更佳的适应性。

聚羧酸减水剂产品除了母液合成技术中“分子设计”方法外,也通过添加缓凝剂、引气剂、消泡剂、增稠剂、抗泥剂等小料的方法,使其适应不同季节、不同材料和配合比的混凝土施工需要,最终获得性能优异的复合型高效减水剂。

对于大中型的聚羧酸厂家,从聚羧酸合成技术入手研制混凝土所需要的优质聚羧酸减水剂、获得不同类型的功能型母液是必须的选择,对于复配为主的聚羧酸减水剂应用型小厂,应该能够掌握母液间的复配及辅助小料的物理性复配,由母液特点和小料的物理性复配来解决技术问题。

1 聚羧酸高性能减水剂的合成聚羧酸减水剂产品于2005 年前后陆续投放市场之后,经历了早期的APEG 聚醚类、酯类产品到甲基烯基聚醚的更新,目前,APEG 聚醚类、酯类产品几乎已退出了市场。

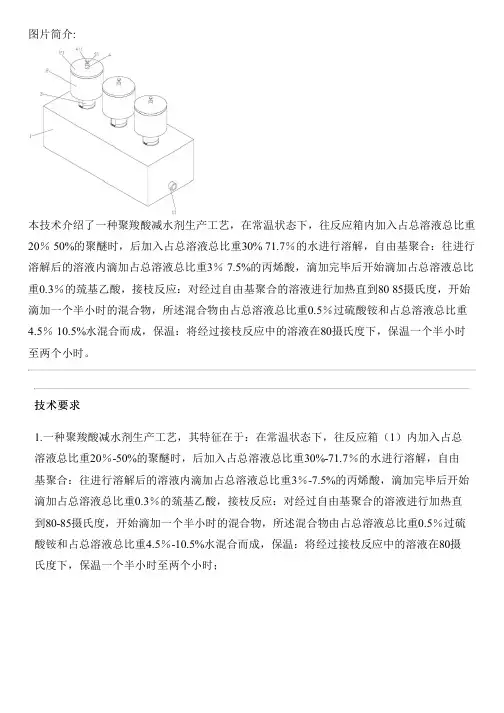

图片简介:本技术介绍了一种聚羧酸减水剂生产工艺,在常温状态下,往反应箱内加入占总溶液总比重20%50%的聚醚时,后加入占总溶液总比重30%71.7%的水进行溶解,自由基聚合:往进行溶解后的溶液内滴加占总溶液总比重3%7.5%的丙烯酸,滴加完毕后开始滴加占总溶液总比重0.3%的巯基乙酸,接枝反应:对经过自由基聚合的溶液进行加热直到8085摄氏度,开始滴加一个半小时的混合物,所述混合物由占总溶液总比重0.5%过硫酸铵和占总溶液总比重4.5%10.5%水混合而成,保温:将经过接枝反应中的溶液在80摄氏度下,保温一个半小时至两个小时。

技术要求1.一种聚羧酸减水剂生产工艺,其特征在于:在常温状态下,往反应箱(1)内加入占总溶液总比重20%-50%的聚醚时,后加入占总溶液总比重30%-71.7%的水进行溶解,自由基聚合:往进行溶解后的溶液内滴加占总溶液总比重3%-7.5%的丙烯酸,滴加完毕后开始滴加占总溶液总比重0.3%的巯基乙酸,接枝反应:对经过自由基聚合的溶液进行加热直到80-85摄氏度,开始滴加一个半小时的混合物,所述混合物由占总溶液总比重0.5%过硫酸铵和占总溶液总比重4.5%-10.5%水混合而成,保温:将经过接枝反应中的溶液在80摄氏度下,保温一个半小时至两个小时;其中,所述的反应箱(1)侧壁上设有出料管(11),所述反应箱(1)设有加热块(13),所述反应箱(1)内设有传动轴(14),所述传动轴(14)上设有搅拌杆(141),所述反应箱(1)侧壁上设有保温层(12),所述反应箱(1)顶部设有多个进料口(15),所述反应箱(1)顶部设有多个与所述进料口(15)相配合的连接管(3),所述连接管(3)顶部设有储料箱(2),所述连接管(3)侧壁上设有第一通槽,所述第一通槽内设有固定板(31),所述连接管(3)内设有支撑板(5),所述支撑板(5)上设有连接轴(4),所述连接轴(4)穿设于所述储料箱(2)内,所述支撑板(5)底部设有导块(55),所述支撑板(5)上设有下料口(54),所述下料口(54)设于所述导块(55)上方;在制备聚羧酸减水剂时,将聚醚和水加入到反应箱(1)内,传动轴(14)带动搅拌杆(141)转动,聚醚与水在反应箱(1)内混合;将丙烯酸放入到其中一个储料箱(2)内,再将巯基乙酸、硫酸铵和水的混合物放入另外的储料箱(2)内,推动连接轴(4)带动支撑板(5)移动,根据需要滴加的量确定支撑板(5)的位置;当支撑板(5)位置确定后,储料箱(2)内的液体进入到连接管(3)内,连接管(3)内的液体从下料口(54)处往下运动,液体粘沿导块(55)往下滑落,将液体滴入到反应箱(1)内,根据先后顺序依次将相应的液体加入到反应箱(1)内,当聚羧酸减水剂制备完成后,将聚羧酸减水剂出料管(11)内排出,获得初成品聚羧酸减水剂。

减水剂复配方法:

1、母液固含40%,则固含为6%的减水剂1吨里复配母液需=(1000/40)*6=150kg.

简单记忆25kg母液为1个固含.也就是配7个固含直接算25*7=175的母液即可.

至于其他小料,如夏天每吨减水剂复配葡钠20‰,即每吨加葡钠20kg 即可。

2、在搅拌站试配时复配少量的外加剂算法为:复配固含为6%的减水剂400g,母液需=(6%/40%)*400=60g。

简单记忆,每配400g多少固含的外加剂,即加母液固含*10即可。

例配400g固含为8的外加剂加母液80g。

如果配500g固含为8的外加剂加母液=(80/400)*500=100.

同理可复配其他重量外加剂

至于小料:如夏天每吨减水剂复配葡钠20‰,则复配400g减水剂时加葡钠=400*20‰=8g。

同理,复配800g减水剂,纤维素掺量为1.5‰,则加纤维素=800*1.5‰=1.2g。

聚羧酸高性能减水剂的复配及应用(可编辑)1)由于聚羧酸的高性能,全球化学外加剂都在朝着该方向发展。

国内聚羧酸的发展――也在经历换代变革推广阶段,今后3年加速应用阶段―进而成为主导产品(我国使用率不足20%,而发达国家达70%以上)。

2)工程领域得到普遍应用聚羧酸减水剂在重点工程及普通民用工程都得到了大量的应用。

聚羧酸的多样化、多品种、多功能(与萘系不同,各厂家产品基本是不同的) 熟悉减水率与掺量的关系,聚羧酸减水率高,减水率”范围18%,35%(萘系一般在15,,23,)。

聚羧酸减水剂的掺量按固体含量算一般0.1~0.3%(20,浓度产品一般掺量在1,左右),掺量大小取决于混凝土原材料组分的质量、配合比、混凝土性能要求(标号)。

合理利用聚羧酸减水剂高保坍特点: 1h坍损小,但要了解聚羧酸的适应性。

聚羧酸减水剂的含气量变化大; 气泡结构不同,含气量2,8,,应通过筛选和消泡。

混凝土拌合物对用水量较敏感 ?适宜的聚羧酸掺量,主要看混凝土的状态变化: 对砂石含泥量、含粉比较敏感。

对铁锈有一定反应性。

对应缓凝效果、含气量、保坍、粘度(和易性)要求,以及混凝土中水泥、掺合料、砂石料的多样性及变化,需要外加剂进行适应,产品供应要根据工程实际进行复配。

复配形式: (1)原液的复配:不同聚羧酸类型之间不同比例的复配;一般不可与萘系等传统减水剂复配(在混溶剂开发成功之前) (2)与辅助功能型组分的复配:即通常所述的小料复配。

与萘系高效减水剂的复配基础是基本相同的,但复配技术有所区别。

复配的成分: 缓凝成分:葡萄糖酸钠,酒石酸钠、柠檬酸、白糖、六偏磷酸钠消泡成分:主要看互溶性及消泡的效果,0.002,0.0008%,掺量按外加剂计算:每吨外加剂0。

2,0.8kg。

引气剂:主要十二烷基硫酸钠K12, 十二烷基苯磺酸,皂代,松香类。

掺量按胶材计算:0.0005%,0.007% 增稠剂:纤维素类。

互溶性与葡钠、糖钙、木钙、白糖、柠檬酸、K12等溶解性好,与磷酸钠、三萜皂苷互溶性差。

聚羧酸减水剂生产工艺一、引言一般认为,减水剂的发展分为三个阶段:以木质素磺酸钙为代表的第一代普通减水剂阶段;以萘系为代表的第二代高效减水剂阶段;以聚羧酸系为代表的第三代高性能减水剂阶段;与传统的减水剂相比,聚羧酸系高性能减水剂有很多特点:1.在合成工艺上,聚羧酸系高性能减水剂采用不饱和单体共聚合成而不是传统减水剂使用的缩聚合成,因此该类减水剂的合成原料非常之多,通常有聚乙二醇、甲基丙烯酸、烯丙醇聚氧乙烯醚等;2.在分子结构上,聚羧酸系高性能减水剂的分子结构是线形梳状结构,而不是传统减水剂单一的线形结构;该类减水剂主链上聚合有多种不同的活性基团,如羧酸基团—COOH、羟基基团—OH、磺酸基—SO3Na等,可以产生静电斥力效应;其侧链带有亲水性的非极性活性基团,具有较高的空间位阻效应;由于其广泛的原料来源,独特的分子结构,故而具有前两代减水剂不可比拟的优点,加上在合成过程中不使用甲醛,属绿色环保产品,因此,已成为混凝土外加剂研究领域的重点和热点之一;但是,也许是涉及技术秘密,目前该领域的研究成果报道较少,尤其是聚羧酸系高性能减水剂的合成工艺;因此,本文在此予以简介之;二、聚羧酸系高性能减水剂合成工艺简介;聚羧酸系高性能减水剂目前主要存在聚酯类和聚醚类两大主流产品;聚酯类:包括酯化和聚合两个过程;聚醚类:只有聚合一个过程;一、聚酯类聚羧酸系高性能减水剂合成工艺;1、合成工艺简图冷凝器去离子水↓↓聚乙二醇过硫酸铵↓→→→→→→酯化→→→→→计量槽→→聚合中和成甲基丙烯酸→→→→→→→→→→反应→→→→→计量槽→→反应反应品↑↑↑↑去离子水氢氧化钠2、反应过程如下:1、酯化反应制备大单体:计量聚乙二醇1200料3960kg,将其在水浴中溶化,加入反应釜内,同时加入甲基丙烯酸1140kg,以及小料1份对苯二酚:、吩噻嗪:,升温至90℃,加入浓硫酸,继续升温至120℃,保持小时,后充氮气2小时,6㎡/时,每30分钟充1瓶,共4瓶,反应完成,得到减水剂中间大分子单体聚乙二醇单甲基丙烯酸酯和水;经减压蒸馏脱水,酸化反应更为完全;2、聚合反应:采用过硫酸铵引发、水溶液聚合法;计量酯化产物即聚乙二醇单甲基丙烯酸酯1545kg,丙烯酸,分子量调节剂十二烷基硫醇,配以130 kg去离子水,泵入滴定罐A备用,是为A料;计量过硫酸铵,配以950kg 去离子水,泵入滴定罐B备用,是为B料;加去离子水1425kg入釜,升温至85℃,同时滴定A、B料;A料3小时滴定完,B料小时滴定完,保温小时;温度控制:90±2℃;3、中和反应,将反应好的聚合物降温至50℃以下,边搅拌边加入片碱100kg,调节PH值6—7,反应完成,得到含固量为30%的聚酯类聚羧酸系高性能减水剂成品;二、聚醚类聚羧酸系高性能减水剂合成工艺1、合成工艺简图:聚合反应→→中和反应→→成品2、反应过程如下:①、聚合反应:计量维生素C:,疏基乙酸:,配以580kg去离子水,泵入滴定罐A备用,是为A料;计量丙烯酸,配以44kg去离子水,泵入滴定罐B 备用,是为B料;往反应釜内加入去离子水930kg,烯丙醇聚氧乙烯醚1800kg,由室温升至55℃,加入双氧水配114kg去离子水,同时滴定A、B料,B料3小时滴定完,A料小时滴定完,保温1小时;温度控制60±2℃;②、中和反应:将聚合物降温至50℃以下,边搅拌边加入片碱,调节PH值6—7,反应完成;继加去离子水1100kg,得到含固量为40%的聚醚类聚羧酸系高性能减水剂成品;三、几点补充1、在聚酯类聚羧酸系高性能减水剂的合成中,减水剂中间大分子单体聚乙二醇单甲基丙烯酸酯的合成是决定减水剂性能的关键因素;因此,我们应该通过对不同分子量的聚乙二醇与甲基丙烯酸在不同摩尔比,不同反应温度、不同阻聚剂掺量、不同催化剂掺量、不同反应时间等试验条件下的研究,确定最佳的酯化工艺,达到95%以上的酯化率;2、通过对不同引发剂掺量、不同分子量调节剂掺量、不同反应温度、不同反应时间等试验条件下的研究,确定最佳的聚合工艺;3、关于PH值控制;PH值在6—7范围内较好:当PH值低于4时,聚合物浑浊,其净浆流动度、混凝土坍落度全无;当PH值高于9时,其净浆流动度、混凝土坍落度开始下降;四、结束语聚羧酸系高性能减水剂的研发,应用是混凝土外加剂发展史上的一个里程碑;由于其分子结构可调性比较大,我们应该通过改变分子结构中官能团的种类和数量赋予其更高的性能;如低温早期强度型、高坍落度保持型、抗收缩型、低粘型等等;无疑,聚羧酸系高性能减水剂将成为混凝土外加剂技术的发展方向,其市场亦将面临一个极大的发展机遇;。

1引言高效减水剂等作为混凝土外加剂在整个工程建设中发挥着重要作用,减水剂的发展可分为三个阶段:以木钙为主的普通减水剂,到以萘系为主的高效减水剂,再到以聚羧酸系为代表的高性能减水剂,而聚羧酸高效减水剂相比前两者具有良好的环保性能和技术优势,被广泛用于现代化混凝土工程中,其含有有害物质量较少,且减水率高,掺量较少,能显著提升混凝土强度,因而快速获得建筑工程应用,比如三峡工程等多个建筑工程中均使用了聚羧酸减水剂。

2国内外研究综述首先,1986年由日本研发了亲水性官能团聚羧酸减水剂,这种减水剂具有低坍损速度和高效减水率,之后将其运用于混凝土工程中。

1995年后,相比其他类型的减水剂,这种聚羧酸高效减水剂在工程中实现了广泛应用,占据整个建筑工程的80%。

日本将这种减水剂作为高性能AE减水剂,并在之后纳入了国家行业标准中,欧美对于聚羧酸高效减水剂的相关研究滞后于日本,由于美国等发达国家发现,将聚羧酸高效减水剂加入混凝土后会影响减水性能以及混凝土沁水性能,因此使用量较少,仅达到20%左右。

从国内研究上来看,21世纪我国在建设工程和工业生产中才开始使用和研究聚羧酸高效减水剂,早期主要使用马贝、西卡等减水剂产品,但由于这种材料成本高,无法实现广泛应用,只能够利用一些大型工程建设中。

伴随着科学技术发展,对于减水剂原材料,分子结构,工艺设计进行改进优化,之后使其成本降低可用于一般工程建设中。

如根据郭广仁等研究学者,研发了聚羧酸高效减水剂,这种减水剂相比其他减水剂来说能够显著降低掺量达到 1.50%,其含气量达5%,同时减水率能够达到30%以上。

国内目前聚羧酸减水剂相关研究已经获得很多进展,但由于这种减水剂会发生化学反应和本身存在敏感性等问题,国内外研究学者纷纷针对聚羧酸减水剂的工艺进行优化筛选,深入探讨其与水泥的适应性等问题。

3在实际应用中聚羧酸减水剂的问题分析在混凝土预拌过程中原材料差异性,地域性以及技术人员使用,理论知识等相关因素均会影响其使用效果。

聚羧酸减水剂合成工艺配方方案(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--摘要:采用自由基水溶液共聚方法合成聚羧酸减水剂。

通过正交试验考察不同配方时所合成的聚羧酸减水剂对水泥净浆流动度及经时损失的影响,确定不同侧链长度聚羧酸减水剂的最佳合成配方。

关键词:聚羧酸减水剂;水泥净浆;流动度;配方;工艺;合成聚羧酸型减水剂分子链上具有较多的活性基团,主链上连接的侧链较多,分子结构自由度大,高性能化潜力大,因此聚羧酸型减水剂是近年来国内外研究较为活跃的高性能减水剂之一,同时也是未来减水剂发展的主导方向。

本文采用聚合度分别约为9、23、35的自制聚氧乙烯基烯丙酯大单体(PA)分别与丙烯酸、甲基丙烯磺酸钠在引发剂过硫酸铵作用下进行自由基水溶液共聚反应,得到不同侧链长度的聚羧酸减水剂,分别记为JH9、JH23、JH35。

通过正交试验分析考察单体及引发剂用量不同时所合成的聚羧酸减水剂对水泥净浆初始流动度及流动度经时损失的影响,确定不同侧链长度聚羧酸减水剂的最佳配方。

并分析在最佳合成配方下合成的不同侧链长度的聚羧酸减水剂对水泥净浆的初始流动度及经时损失的影响。

1 实验原材料丙烯酸(AA)、甲基丙烯磺酸钠(MAS)、过硫酸铵(APS)均为市售化学试剂;聚氧乙烯基烯丙酯大单体,自制,其聚合度分别约为9、23、35;水泥,,重庆腾辉江津水泥厂产。

聚羧酸减水剂的合成方法将丙烯酸、甲基丙烯磺酸钠、过硫酸铵、聚氧乙烯基烯丙酯大单体分别用去离子水配成浓度为20%的水溶液。

在装有搅拌器、回流冷凝管及温度计的三颈烧瓶中分批滴加单体及引发剂,滴加完毕后在75℃下保温反应一定时间。

反应结束后,用浓度为20%的NaOH水溶液调节PH值至7~8,得到浓度约为20%的黄色或红棕色聚羧酸减水剂。

正交试验设计采用正交试验方法,通过改变丙烯酸(AA)、甲基丙烯磺酸钠(MAS)、聚氧乙烯基烯丙酯大单体(PA)、过硫酸铵(APS)4个因素的用量,考察四因素在三水平下合成的聚羧酸减水剂对水泥净浆初始流动度及流动度经时损失的影响,从而确定聚羧酸减水剂的最佳合成配方。

脂肪族免加热聚羧酸减水剂配方工艺流程及合成工艺一.配方设计

(4)滴加完毕,转入锥形瓶,水浴升温93℃。

溶液逐渐变为红棕色液体,保温1小时。

得成品减水剂。

2.注意:

(1)温度:在加入丙酮时如温度过高反应剧烈而无法控制,同时丙酮挥发浪费过多。

(2)滴加速度:甲醛滴加速度要严格控制,速度过快则整个缩合反应剧烈或无法反应。

免加热聚羧酸配方及工艺

配方1

30摄氏度

一、配方

原材料配比表

二、工艺流程

将60克异戊烯基聚氧乙烯醚溶解于90克水充分搅拌使之完全溶解;加入共聚单体1.5克丙烯酸、4克马来酸酐及0.8克分子量调节剂甲基丙烯磺酸钠和0.6克氧化剂过硫酸铵,搅拌令其均匀,在2---3小时内滴加共聚单体1克丙烯酸和0.8克还原剂硫代硫酸钠使其聚合,期间温度不要超过40摄氏度,滴定完毕继续搅拌20分钟;加入7克40%氢氧化钠溶液中和并使其熟化升温,当温度不再升高时继续搅拌30分钟既得成品。

配方2

25摄氏度

一、配方

原材料配比表。