力士乐数控 2

- 格式:pdf

- 大小:1.56 MB

- 文档页数:12

力士乐数控说明书一、引言力士乐数控是一种先进的数控设备,具有高精度、高效率、稳定性好等特点,广泛应用于各种加工行业。

本说明书将对力士乐数控的使用方法、操作流程、常见故障及解决方法等进行详细介绍,以帮助用户更好地使用该设备。

二、产品概述力士乐数控是一种采用先进的数控技术制造的设备,可以实现对工件的自动加工。

它采用先进的计算机控制系统,通过编程控制工具路径的运动,实现对工件的精确加工。

该设备具有高精度、高效率、稳定性好等特点,能够满足各种加工需求。

三、使用方法1. 设备开机准备在使用力士乐数控之前,首先需要进行设备开机准备工作。

确保设备的电源正常连接,并检查各个部件是否处于正常工作状态。

同时,还需要准备好加工所需的刀具、夹具等辅助工具。

2. 编写加工程序力士乐数控的加工过程是通过编写加工程序来实现的。

用户需要根据加工需求,编写相应的加工程序。

在编写程序时,需要注意语法的正确性和程序的逻辑性,以确保加工过程的准确性和稳定性。

3. 设备操作设备操作是使用力士乐数控的关键环节。

用户需要按照设备的操作流程进行操作,包括开机、设定坐标系、设定刀具补偿、设定加工参数等步骤。

在操作过程中,需要仔细阅读设备的操作手册,按照要求进行操作,确保操作的正确性和安全性。

4. 加工过程监控在加工过程中,用户需要对加工过程进行监控,以确保加工质量和效率。

用户可以通过设备的显示屏监控加工进度和工件状态,及时发现问题并进行调整。

四、常见故障及解决方法1. 加工精度不高:可能是由于刀具磨损导致的,此时需要更换刀具;也可能是由于加工程序有误,需要重新编写加工程序。

2. 设备运行不稳定:可能是由于设备的电源供应不稳定,此时需要检查电源连接是否正常;也可能是设备内部部件损坏,需要联系售后人员进行维修。

3. 程序运行错误:可能是由于程序编写有误,需要检查程序语法和逻辑性;也可能是由于设备的存储空间不足,此时需要清理存储空间或增加存储容量。

五、注意事项1. 在使用力士乐数控之前,需要仔细阅读设备的操作手册,并按照要求进行操作。

力士乐伺服参数设置摘要:文中简述了力世乐ECODRIVE03 伺服驱动系统通过并行接口进行位置块(组)操作模式(position block mode)的控制原理,并例举了与伺服驱动相关的故障及其解决方法。

数控机床控制中西门子、法那科伺服驱动系统应用较为普遍,而力世乐ECODRIVE03 伺服系统亦广泛地应用于机械制造、印刷造纸业、食品包装及集装总装等领域。

拥有FWA-ECODR3-SMT-02VS-MS 等系列硬件的ECODRIVE03 伺服系统通过串行、模拟、并行接口,及对系统标准参数(S 型参数)生产参数(P 型参数)的设置,可完成扭矩控制、速度控制、位置控制、插补控制、点动、位置块(组)及步进电机等模式的操作。

且系统带有测量、驱动、暂停、模拟输入/输出、数字输入/输出等多种基本功能并拥有完备的诊断功能。

下面介绍力世乐伺服系统的位置块(组)操作模式的控制原理。

1 位置块(组)操作模式的控制原理1.1 概述位置块(组)操作模式的控制原理位置块(组)操作模式是伺服系统以设定的速度、加速度等参数驱动电机运行到已在程序中预设的目标值的位置控制。

系统根据所处理的不同工艺过程(加工区域)最多可以设置64 个位置块(组)。

应用位置块(组)操作模式时,首先要对操作首要模式参数S-0-0032 进行设置,如设置为0000 0000 0011 х011 时,是通过编码器1 接口进行位置控制。

其中第3 位,bit3=0时代表位移滞后控制,bit3=1 时为无滞后控制;同时要将第二操作模式1 设置为点动模式,即设置参数S-0-0033 为1100 0000 0001 1011。

系统中与之相关的参数为:P-0-4006:加工块的目标位置值P-0-4007:加工块的速度值P-0-4008:加工块的加速度值P-0-4009:加工块的加加速度极值。

当设定为“0”时,极限值不起作用。

无论是绝对值还是相对值控制方式,P-0-4006、P-0-4007、P-0-4008、P-0-4009都有效,且每个参数都可最多设置为64 个数据,分别对应于0-63 数据块(组)的各个值。

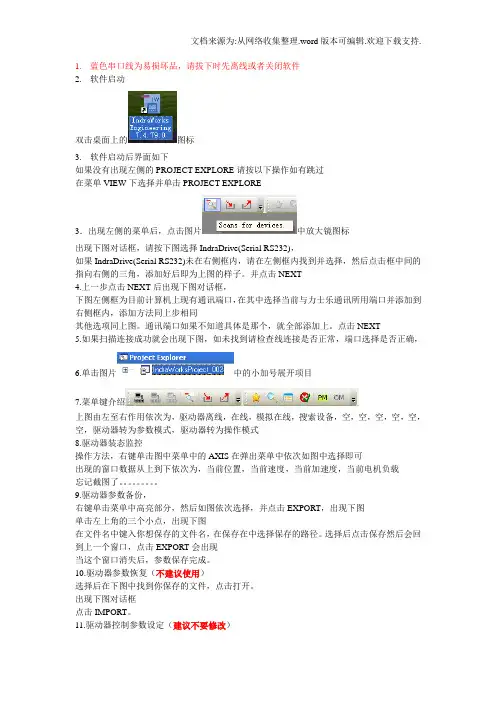

1.蓝色串口线为易损坏品,请拔下时先离线或者关闭软件2.软件启动双击桌面上的图标3.软件启动后界面如下如果没有出现左侧的PROJECT EXPLORE请按以下操作如有跳过在菜单VIEW下选择并单击PROJECT EXPLORE3.出现左侧的菜单后,点击图片中放大镜图标出现下图对话框,请按下图选择IndraDrive(Serial RS232),如果IndraDrive(Serial RS232)未在右侧框内,请在左侧框内找到并选择,然后点击框中间的指向右侧的三角,添加好后即为上图的样子。

并点击NEXT4.上一步点击NEXT后出现下图对话框,下图左侧框为目前计算机上现有通讯端口,在其中选择当前与力士乐通讯所用端口并添加到右侧框内,添加方法同上步相同其他选项同上图。

通讯端口如果不知道具体是那个,就全部添加上。

点击NEXT5.如果扫描连接成功就会出现下图,如未找到请检查线连接是否正常,端口选择是否正确,6.单击图片中的小加号展开项目7.菜单键介绍上图由左至右作用依次为,驱动器离线,在线,模拟在线,搜索设备,空,空,空,空,空,空,驱动器转为参数模式,驱动器转为操作模式8.驱动器装态监控操作方法,右键单击图中菜单中的AXIS在弹出菜单中依次如图中选择即可出现的窗口数据从上到下依次为,当前位置,当前速度,当前加速度,当前电机负载忘记截图了。

9.驱动器参数备份,右键单击菜单中高亮部分,然后如图依次选择,并点击EXPORT,出现下图单击左上角的三个小点,出现下图在文件名中键入你想保存的文件名,在保存在中选择保存的路径。

选择后点击保存然后会回到上一个窗口,点击EXPORT会出现当这个窗口消失后,参数保存完成。

10.驱动器参数恢复(不建议使用)选择后在下图中找到你保存的文件,点击打开。

出现下图对话框点击IMPORT。

11.驱动器控制参数设定(建议不要修改)MASTER COMMUNICATION ADDRESS 驱动器通讯地址BAUDRATE 通讯波特率CYCLE TIME 循环时间LENGTH OF CYCLE REAL TIME CHANNEL 输入字字长LENGTH OF CYCLE COMMAND CHANNE 输出字字长P4078驱动器状态字,S0051位置反馈,S0040速度反馈P4077驱动器控制字,S0282位置命令,S0259速度命令12.轴类型,即转向的修改双击菜单中的SCALING/UNITS 右上的圈内从上到下依次为,转动轴(主轴),直线轴(进给)右下的圈内改变YES,NO即可改变电机转向13.螺距,传动比,最大行程范围设定双击MECHANICAL GEAR ,右侧圈内从上到下依次为,最大行程,螺距,输出齿数,输入齿数14.操作模式改变双击OPERATING,点击下拉键,红色框内为欧三项目所用的操作模式,道依茨的DKM029也是这种方法,欧三的DK093以及道依茨项目的其他机床使用的都是高亮的POSITIONING BLOCK MODE LAGESS ENCODER 1使用第一种方法的各工位位置在PLC程序中修改,第二种方法的需要在右上角红框内的CONFIGURATION中修改,并在程序中找是否有路点,有的也需要修改。

博世力士乐系统特点(销售时用) 2011.01.20德国博世力士乐公司博世集团:世界500强企业排名70多位;世界第一大汽车零配件厂商,液压件厂商;机床数控系统的领导厂商;博世力士乐机床数控系统最多可以控制64根轴;1.“三个提高,三个降低”a)三个提高: 效率精度质量b)三个降低: 成本能耗故障率2.自带变频功能集成了变频功能,实现变频控制无需外加变频器3.宽电压输入200V~500V电压是Rexroth数控系统的正常输入范围.4.G代码全部开放Fanuc系统G代码只开放了一部分,Fanuc开放新的G代码时,每一个G代码均要收费用几千块以上;5.网络接口Rexroth系统配备了网络接口,遵循TCP/IP通讯协议,a)通过网线,,Rexroth数控系统和电脑之间可以实现系统调试,数据, 系统备份, 数据传输等功能;b)若客户处有多台Rexroth数控系统的机床,可以通过网络接口实现多台机床之间的局域网管理;B接口Rexroth数控系统配备USB接口a)通过USB接口,可以实现Rexroth系统和U盘之间的数据拷贝,存储;b)U盘内的工件加工程序可以直接运行,无需复制到Rexroth数控系统内醋;7.后台运行Rexroth数控系统可以实现后台运行,例如:A工件正在机床上加工,操作工即可在Rexroth数控系统上进行B工件的加工程序的编写;8.工件程序纠错工件加工程序编写过程中若出现明显的语法错误,Rexroth数控系统可以自动识别,并给出错误提示;9.售前调试服务任何一台Rexroth数控系统的机床到达用户后,Rexroth公司会在第一时间派出应用工程师上门对客户进行系统相关的培训和支持;10.售后服务Rexroth数控系统若出现问题,Rexroth公司会在24小时内上门服务。

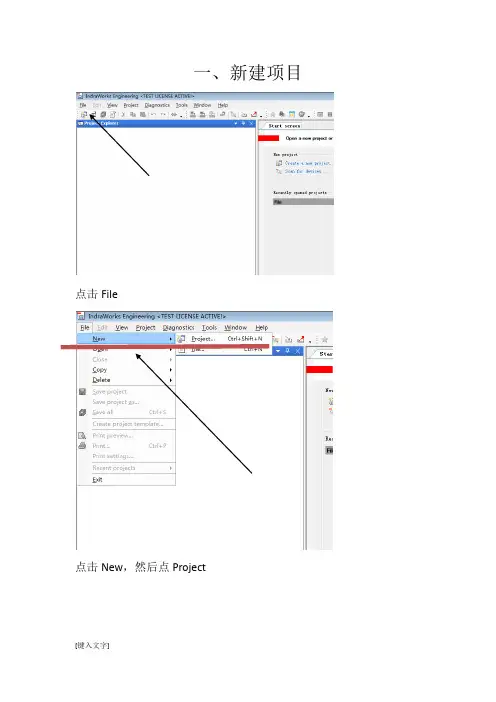

一、新建项目点击File点击New,然后点Project这里输入选14V16 文件名都选完之后单机OK二、组态设备右键Project然后点击ADD点击ADD后,选IndraMotion MLC,之后选我圈的这个单机NEXT注意这个IP地址一定要改成192.168.1.1然后单击NEXT选LD,梯形图,之后点击NEXT一直点击NEXT,最后FINISH右击S20_I_O后点击ADD点击S20-DI-16/1然后点ADD,用此方法依次添加S20-DI-16/1,S20-DO-8/2-2A,S20-AI16-AO2-SSI2,全部添加完毕后点Close双击打开点开后选+/-10V,然后那AnalogOutput2-Outputrange改为+/-10A双击打开LibraryManager点击Add library添加库文件在上面输入RAMP_INT,然后点击RAMP_INT点击OK双击PlcProg(PRG)进入编程页面三、plc编程一般指令所有PLC都一样,我在这里就介绍下这个PLC与别的PLC不同的。

1、PLC的计时器与计数器地址不用自己写,系统自动分配,只需要注意地址不重复。

2、关于中间变量,可以选择分配M区或者直接定义变量名,就可以使用。

3、上升沿下降沿,可以使用R-TRIG和N-TRIG,代替上升沿和下降沿也可以先插入一个常开触点,之后再右击Edge Detection,第一次切换为上升沿,第二次点击切换为下降沿,再次点击变回常开触点4、斜坡插入斜坡指令插入空指令框在线圈位置输入RAMP_INTIN目标值ASCEND上坡时间DESCEND下坡时间TIMEBSASE斜坡时基RESET接通时OUT保持不变OUT为实际输出值。

力士乐REXROTH伺服参数设置文中简述了力世乐ECODRIVE03 伺服驱动系统通过并行接口进行位置块(组)操作模式(position block mode)的控制原理,并例举了与伺服驱动相关的故障及其解决方法。

数控机床控制中西门子、法那科伺服驱动系统应用较为普遍,而力世乐ECODRIVE03 伺服系统亦广泛地应用于机械制造、印刷造纸业、食品包装及集装总装等领域。

拥有FWA-ECODR3-SMT-02VS-MS 等系列硬件的ECODRIVE03 伺服系统通过串行、模拟、并行接口,及对系统标准参数(S 型参数)生产参数(P 型参数)的设置,可完成扭矩控制、速度控制、位置控制、插补控制、点动、位置块(组)及步进电机等模式的操作。

且系统带有测量、驱动、暂停、模拟输入/输出、数字输入/输出等多种基本功能并拥有完备的诊断功能。

下面介绍力世乐伺服系统的位置块(组)操作模式的控制原理。

1 位置块(组)操作模式的控制原理1.1 概述位置块(组)操作模式的控制原理位置块(组)操作模式是伺服系统以设定的速度、加速度等参数驱动电机运行到已在程序中预设的目标值的位置控制。

系统根据所处理的不同工艺过程(加工区域)最多可以设置64 个位置块(组)。

应用位置块(组)操作模式时,首先要对操作首要模式参数S-0-0032 进行设置,如设置为0000 0000 0011 х011 时,是通过编码器1 接口进行位置控制。

其中第3 位,bit3=0时代表位移滞后控制,bit3=1 时为无滞后控制;同时要将第二操作模式1 设置为点动模式,即设置参数S-0-0033 为1100 0000 0001 1011。

系统中与之相关的参数为:P-0-4006:加工块的目标位置值P-0-4007:加工块的速度值P-0-4008:加工块的加速度值P-0-4009:加工块的加加速度极值。

当设定为“0"时,极限值不起作用。

无论是绝对值还是相对值控制方式,P-0-4006、P-0-4007、P-0-4008、P-0-4009都有效,且每个参数都可最多设置为64 个数据,分别对应于0-63 数据块(组)的各个值。

常用的数控机床系统你知道几个呢?这里有八个!国产普及型数控系统市场占有率不断提高,但外国品牌依然占领国内市场。

在高档数控系统领域,国产数控系统与国外相比,确实还存在比较大的差距。

虽然国产五轴联动数控系统技术上已经取得了一定突破,但功能还不够完善,在实际应用中验证还不全面。

国产高档数控系统的差距,还表现在产品的系列化不全,如伺服电机、伺服驱动从小到大各种规格,国外都有,而我们的规格有限;在高速(快速进给速度40米/分以上)、高精(分辨率0.1微米以下)、多通道数控系统的功能、性能上,国产系统与国外系统有较大差距。

金属加工小编给大家整理了目前国内常见的数控系统主厂商包括:1、日本FANUC数控系统日本发那科公司(FANUC)是当今世界上数控系统科研、设计、制造、销售实力最强大的企业,总人数4549人(2005年9月数字),科研设计人员1500人。

(1)高可靠性的PowerMate 0系列用于控制2轴的小型车床,取代步进电动机的伺服系统;可配画面清晰、操作方便、中文显示的CRT/MDI,也可配性能/价格比高的DPL/MDI。

(2)普及型CNC 0-D系列0-TD用于车床,0-MD用于铣床及小型加工中心,0-GCD用于圆柱磨床,0-GSD用于平面磨床,0-PD用于冲床。

(金属加工微信提供)(3)全功能型的0-C系列0-TC用于通用车床、自动车床,0-MC用于铣床、钻床、加工中心,0-GCC用于内、外圆磨床,0-GSC用于平面磨床,0-TTC用于双刀架4轴车床。

(4)高性能/价格比的0i系列整体软件功能包,高速、高精度加工,并具有网络功能。

0i-MB/MA用于加工中心和铣床,4轴4联动;0i-TB/TA用于车床,4轴2联动;0i-mateMA 用于铣床,3轴3联动;0i-mateTA用于车床,2轴2联动。

图1 FANUC 数控系统(5)具有网络功能的超小型、超薄型CNC 16i/18i/21i系列控制单元与LCD集成于一体,具有网络功能,超高速串行数据通讯。

力士乐驱动器报警代码DKC故障诊断1诊断信息F和诊断信息E的说明1.1错误诊断信息FF205 凸轮轴故障F207 切换至未初始化运行模式F208 UL电机类型已变F209 PL装载参数默认值F211 DISC-Error no.1(1#错误)F212 DISC-Error no.2(2#错误)F212 DISC-Error no.3(3#错误)F212 DISC-Error no.4(4#错误)F217 未接冷却风扇F218 放大器过热关机F219 电机过热关机F220 制动电阻器过载关机F221 电机温度监控器故障F223 停止轴时的初始化过程错误F224 超过最大制动时间F226 功率部分欠电压F228 过大偏差F229 编码器1故障:象限错误F230 超过编码器1最大信号频率F236 位置反馈的差值过大F237 位置指令的差值过大F238 实际速度值的差值过大F242 编码器2故障:信号幅度错误F245 编码器2故障:象限错误F246 超过编码器2最大信号频率F248 电池电压过低F249 主驱动器编码器故障:信号太小F250 目标位置预置内存溢出F252 主驱动器编码器故障:象限错误F253 增量编码器仿真:脉冲频率太高F260 指令电流极限关闭F262 状态输出口出现外部短路F267 内部硬件同步错误F269 电机制动器释放过程中错误F276 绝对编码器超出允许的窗口F277 电流测量补偿错误F281 主回路故障F288 EMD模块固件升级过程中出现错误F291 EMD模块超时F292 EMD模块过热F294 Ecox 客户端超时F296 Ecox 客户端数量不准确F297 Ecox 客户端错误F386 电源模块没有就绪信号F401 双MST故障关机F402 双MDT故障关机F403 通信阶段关机F404 阶段前进过程中出现错误F405 阶段后退过程中出现错误F406 阶段切换无就绪信号F407 主通信初始化过程中的错误F411 双SST故障关机F434 紧停E-STOPF629 超过正行程极限F630 超过负行程极限F634 紧停E-STOPF643 探测到正行程极位开关F644 探测到负行程限位开关F811 换算偏置无法确定F812 在换算过程中移动越程F822 编码器1故障:信号幅度错误F843 编码器2故障:信号幅度错误F845 编码器2故障:象限错误F850 看门狗协处理器F860 过流:功率部分有短路F870 +24v直流错误F873 电源驱动部分故障F878 速度环错误F880 经过优化的换算偏置错误1.2报警诊断信息EE211 DISC-#1报警E212 DISC-#2报警E212 DISC-#3报警E212 DISC-#4报警E217 冷却风扇转速太慢E221 报警电机温度监控有故障E225 电机过载E226 功率部分欠电压E247 插补速度=0E248 插补加速度=0E249 定位速度>=S-0-0091E250 驱动器过热预报警E251 电机过热预报警E252 制动电阻器过载预报警E253 目标位置超出行程范围E254 未回零E255 进给倍率S-0-108=0E256 转矩限制=0E257 连续电流限制活动E258 选定的处理块未编程E259 指令速度限制活动E260 指令电流限制活动E261 连续电流限制预报警E263 速度指令值>极限S-0-0091E264 目标位置超过数字范围E267 硬件同步有故障E269 制动器的制动转矩太低E281 主回路故障E288 EMD模块固件升级活动E289 等待Ecox服务器端扫描E291 EMD模块超时E293 EMD模块欠电压E296 Ecox客户端数量不准确E386 电源模块无就绪信号E408 MDT数据存储器A无效编址E409 A T数据存储器A无效编址E410 客户端未被扫描或地址为0E411 双SST故障E825 功率部分过电压E826 功率部分欠电压E829 超过正位置极限E830 超过负位置极限E831 在点动过程中达到位置极限E834 紧停E-STOPE843 正限位开关活动E844 负限位开关活动E881 主回路故障E886 电源模块没有准备好信号2诊断信息B、C、D和诊断信息A的说明2.1指令诊断信息B、C和DB100 指令释放电机制动器B101 指令未使能B200 制动器检查指令B201 只在驱动器使能时进行制动器检查B202 在制动器嵌入过程中出现错误B203 制动器制动转矩太低B300 后备工作内存过程指令C100 通讯阶段3转换检查C101 无效通信参数(S-0-0021)C102 通信参数极限错误(S-0-0021)C104 MDT的配置IDN不可配置C105 配置长度大于MDT最大长度C106 A T的配置IDN不可配置C107 配置长度大于A T最大长度C108 时间片参数大于Sercos循环时间C109 MDT(S-0-0009)中的数据记录位置为偶数C110 MDT(S-0-0010)长度为奇数C111 1D9+记录长度-1大于长度MDT(S-0-0010)C112 TNcyc(S-0-0001)或TScyc(S-0-0002)错误C113 TNcyc(S-0-0001)与TScyc(S-0-0002)的关系错误C114 T4大于TScyc(S-0-0002)-T4min(S-0-0005)C115 T2数值太小C118 MDT配置顺序错误C200 通讯阶段4转换检查C201 无效参数(S)(->S-0-0022)C202 参数极限错误(->S-0-0022)C203 参数计算错误(->S-0-0022)C204 电机类型P-0-4014不准确C210 要求反馈2(->S-0-0022)C211 无效反馈数据(->S-0-0022)C212 无效放大数据(->S-0-0022)C213 位置数据比例错误C214 速度数据比例错误C215 加速度数据比例错误C216 转矩/力数据比例错误C217 反馈1数据读取错误C218 反馈2数据读取错误C220 反馈1初始化错误C221 反馈2初始化错误C223 最大范围输入值太高C227 模范围错误C234 编码器不能组合C235 负载侧电机编码器只可用于感应电机C236 要求反馈1(P-0-0074)C238 编码器2功能错误(->S-0-0022)C241 必须为二进制编码器分辨率C242 一个参数的多重配置(->S-0-0022)C300 指令设定绝对测量C302 未安装绝对测量系统C400 切换至参数方式C401 驱动器使能时,不允许切换C402 只允许在没有上位控制时C500 复位1类诊断,错误复位C600 驱动器控制的回零过程指令C601 只在驱动器使能时才能够回零C602 距离回零开关-参考标记错误C604 绝对编码器不能回零C606 未探测出参考标记C700 基本参数装载C702 默认参数不可用C703 默认参数无效C704 参数不可拷贝C800 调入默认参数C801 参数默认值错误(->S-0-0021)C802 密码锁定D300 指令调整换算D301 驱动器未做好换算指令准备D302 电机转矩/力太小,无法运动D303 指令启动时驱动器处于控制状态D304 偏置计算错误D305 驱动器使能被拒绝D306 系统断电D307 驱动器不运动D308 无法调整异步电机D309 进入阶段4D310 输入主密码D311 不能确定换算偏置D312 在换算过程中超过运动范围D500 指令获取标志位置D501 要求增量编码器D600 取消回参考点过程指令D700 轴禁止指令D701 仅可在驱动器无使能时使用轴禁止指令D800 测量轮模式指令D801 测量轮不能运行D900 自动控制环调整指令D901 启动要求驱动器使能D902 电机反馈数据无效D903 惯量检测失败D904 增益调整失败D905 位移范围无效,P-0-0166和P-0-0167D906 位移范围超出2.2状态诊断信息AA000 通讯阶段0A001 通讯阶段1A002 通讯阶段2A003 通讯阶段3A009 SERCOS接口的自动波特率检测A010 驱动停止A012 控制和功率部分运行准备就绪A013 接通电源准备就绪A100 驱动器处于转矩控制模式下A101 驱动器处于速度控制模式下A102 使用编码器1的位置模式A103 使用编码器2的位置模式A104 位置模式,无滞后,编码器1A105 位置模式,无滞后,反馈2A106 驱动器控制的插补,编码器1A107 驱动器控制的插补,编码器2A108 驱动器控制的插补,无滞后,编码器1A109 驱动器控制的初步,无滞后,编码器2A110 速度同步,虚拟主驱动器A111 速度同步,真实主驱动器A112 相位同步,编码器1, 虚拟主驱动器A113 相位同步,编码器2. 虚拟主驱动器A114 相位同步,编码器1. 真实主驱动器A116 相位同步,无滞后,编码器1, 虚拟主驱动器A117 相位同步,无滞后,编码器2, 虚拟主驱动器A118 相位同步,无滞后,编码器1, 真实主驱动器A128 凸轮轴,编码器1, 虚拟主驱动器A129 凸轮轴,编码器2, 虚拟主驱动器A130 凸轮轴,编码器1, 真实主驱动器A132 凸轮轴,无滞后,编码器1, 虚拟主驱动器A133 凸轮轴,无滞后,编码器2, 虚拟主驱动器A134 凸轮轴,无滞后,编码器1, 真实主驱动器A150 驱动器控制的定位,编码器1A151 驱动器控制的定位,编码器1,无滞后A152 驱动器控制的定位,编码器2A153 驱动器控制的定位,编码器2,无滞后A154 编码器1,驱动器受控的位置模式A155 编码器1,无滞后,驱动器受控的位置模式A156 编码器2,驱动器受控的位置模式A157 编码器2,无滞后,驱动器受控的位置模式A206 数据处理块模式,编码器1A207 数据处理块模式,无滞后,编码器1A208 正向点动模式A210 数据处理块模式,编码器2A211 数据处理块模式,无滞后,编码器2A218 负向点动模式A400 自动的驱动器检查和调整A401 驱动器减速至自动模式A402 驱动器处于自动模式A800 不明运行模式力士乐伺服驱动器故障代码。

力士乐伺服驱动器故障代码解释及对策

1. ALM(Alarm)故障代码:力士乐伺服驱动器检测到一个或多个故障。

此时,驱动器将进入报警状态并停止运行。

对策:首先,检查驱动器的接线是否正确,确保电源和控制信号正确连接。

其次,检查驱动器的指示灯是否有其他故障状态,并参考手册中的报警代码表来排除故障。

2. PSF(Power Supply Fault)故障代码:驱动器检测到电源供应电压异常,如过高或过低。

对策:检查电源供应,确保电压在规定范围内。

如超过规定范围,应检查电源线路和电源稳压器来解决供电问题。

3. OHC(Overheat Control)故障代码:驱动器温度过高。

对策:检查驱动器周围是否有过热源,确保风扇和散热器正常工作。

同时,尽量减少或避免长时间高负载操作。

4. OVC(Overcurrent Control)故障代码:驱动器检测到电流超过了额定值。

对策:检查驱动器输出的负载,确保没有阻塞或故障。

检查电机和驱动器的参数设置是否正确,并根据负载情况调整驱动器的电流参数。

5. SDN(Speed Monitor)故障代码:驱动器检测到电机转速异常。

对策:首先,检查驱动器和电机的接线是否正确。

然后,检查转速传感器或编码器的连接和功能是否正常。

最后,检查速度反馈参数设置是否正确。

对策:检查通信线路和连接器是否正确连接。

确保使用的通信协议和参数设置与其他设备相匹配。

如果使用的是串行通信接口,还应检查波特率设置是否正确。