转炉安全检查表

- 格式:docx

- 大小:23.37 KB

- 文档页数:3

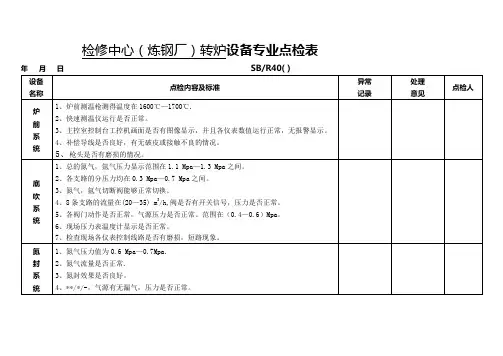

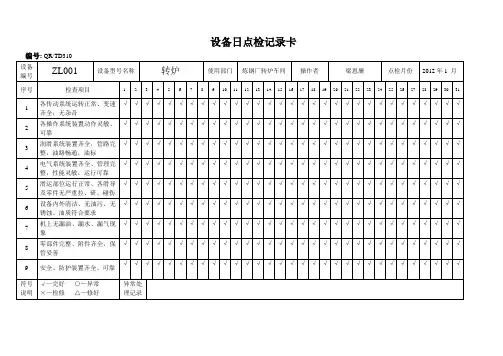

检修中心(炼钢厂)转炉设备专业点检表年月日 SB/R40( )设备名称点检内容及标准异常记录处理意见点检人炉前系统1、炉前测温枪测得温度在1600℃—1700℃.2、快速测温仪运行是否正常。

3、主控室控制台工控机画面是否有图像显示,并且各仪表数值运行正常,无报警显示。

4、补偿导线是否良好,有无破皮或接触不良的情况。

5、枪头是否有磨损的情况。

底吹系统1、总的氮气,氩气压力显示范围在1.1 Mpa—1.3 Mpa之间。

2、各支路的分压力均在0.3 Mpa—0.7 Mpa之间。

3、氮气,氩气切断阀能够正常切换。

4、8条支路的流量在(20—35) m3/h,阀是否有开关信号,压力是否正常。

5、各阀门动作是否正常,气源压力是否正常。

范围在(0.4—0.6)Mpa。

6、现场压力表温度计显示是否正常。

7、检查现场各仪表控制线路是否有磨损,短路现象。

氮封系统1、氮气压力值为0.6 Mpa—0.7Mpa.2、氮气流量是否正常.3、氮封效果是否良好。

4、**/*/-,气源有无漏气,压力是否正常。

氧枪系统1、氧枪水循环的流量:吹炼时进水流量在242 m3/h左右,出水流量在247m3/h左右,压力在1.5 Mpa,温度显示是否正常。

2、氧枪氧气流量在25000 m3/h—25500 m3/h.3、氧枪各调节阀动作正常,气源压力是否稳定。

4、氧枪张力显示在4.1—5.5t,同枪两张力值误差不得大于1t.5、现场就地压力,温度显示正常,无损坏现象,有无泄漏。

汽化系统1、生产过程中汽包水位显示应该在 30㎜—50㎜之间。

2、除氧器生产过程中350㎜—500㎜之间。

3、软水箱生产过程中水位应该在800㎜—950㎜之间。

4、各管路调节阀是否正常。

5、检查现场磁翻柱液位计有无卡阻,破裂现象,转子转动是否灵活,显示面板是否有积灰,是否有泄漏。

6、检查各仪表线路是否有磨损。

炉体冷却1、冷凝水进水流量160—170 m3/h2、冷凝水的压力显示正常。

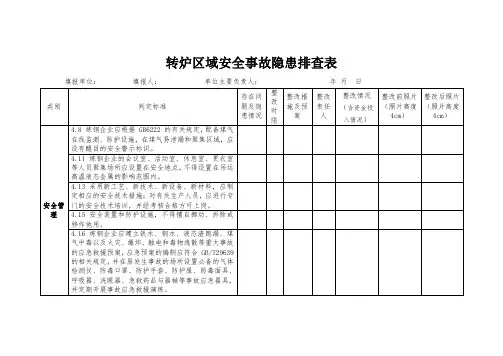

转炉炼钢生产转炉车间风险辨识表

(总11页)

-本页仅作为预览文档封面,使用时请删除本页-

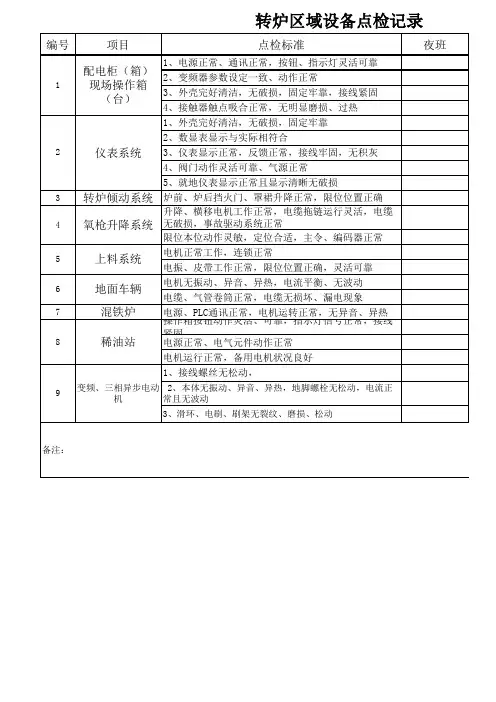

岗位各项作业活动危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位环境或管理缺陷危险源辨识及风险评价表

岗位设施设备危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位环境或管理缺陷危险源辨识及风险评价表

岗位各项作业活动危险源辨识及风险评价表

岗位设施设备危险源辨识及风险评价表。

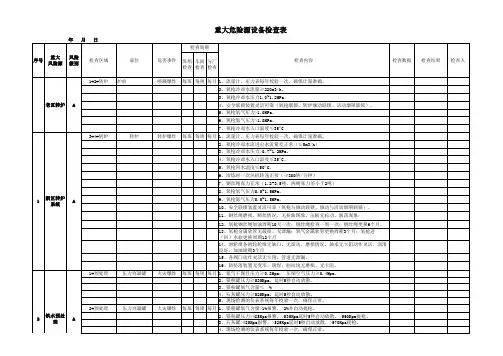

钢铁冶炼过程安全检查表

一、高炉冶炼安全检查

1. 确保高炉设备处于正常运行状态,不存在异常声响或漏油现象。

2. 检查高炉冷却系统,确保冷却水流畅,无堵塞或渗漏情况。

3. 检查高炉煤气处理系统,确保滤网清洁,并进行定期更换。

4. 确认高炉炉温控制设备正常运作,温度控制准确。

5. 检查高炉煤气管道安全,无裂缝或其他破损情况。

二、转炉冶炼安全检查

1. 检查转炉设备,确保转炉机械系统运转正常,无异常震动。

2. 确认转炉炉衬无破损或裂缝,及时进行修复或更换。

3. 防止转炉倒罐过程中炉渣外溅,确保操作人员安全。

4. 检查转炉煤气管道,排除泄漏风险,保证煤气管道安全。

三、连铸过程安全检查

1. 确认连铸设备电器系统正常运行,不存在线路短路或漏电现象。

2. 检查连铸机械系统,确保轨道平整,机械设备稳定,无异常声响。

3. 检查浇铸工具,如铁水槽、浇注管等,确保无破损或堵塞。

4. 确认铸坯温度监测仪准确可靠,及时发现有异常温度变化。

四、冷却过程安全检查

1. 确认冷却设备运行正常,水循环畅通,无堵塞或渗漏现象。

2. 检查冷却喷淋系统,确保喷淋头位置正确,喷雾均匀,避免冷却不均。

3. 定期检查冷却设备的过滤器,清理堵塞物,保证冷却效果。

4. 检查冷却水质量,确保无异味或污染物,防止对设备产生腐蚀。

以上为钢铁冶炼过程安全检查表,仅供参考使用。

加强安全检查,保障冶炼过程的安全稳定运行。