高强度螺栓连接的计算

- 格式:ppt

- 大小:396.00 KB

- 文档页数:31

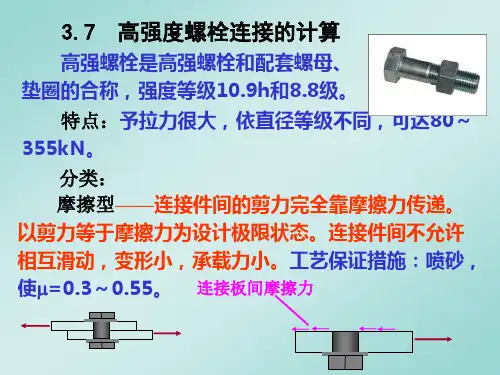

第三章连接返回§3-6 高强度螺栓连接的构造和计算高强度螺栓连接的工作性能和构造要求一、高强度螺栓连接的工作性能1、高强度螺栓的抗剪性能由图中可以看出,由于高强度螺栓连接有较大的预拉力,从而使被连板叠中有很大的预压力,当连接受剪时,主要依靠摩擦力传力的高强度螺栓连接的抗剪承载力可达到1点。

通过1点后,连接产生了滑解,当栓杆与孔壁接触后,连接又可继续承载直到破坏。

如果连接的承载力只用到1点,即为高强度螺栓摩擦型连接;如果连接的承载力用到4点,即为高强度螺栓承压型连接。

2、高强度螺栓的抗拉性能高强度螺栓在承受外拉力前,螺杆中已有很高的预拉力P,板层之间则有压力C,而P与C维持平衡(图)。

当对螺栓施加外拉力N t,则栓杆在板层之间的压力未完全消失前被拉长,此时螺杆中拉力增量为ΔP,同时把压紧的板件拉松,使压力C减少ΔC(图)。

计算表明,当加于螺杆上的外拉力N t为预拉力P的80%时,螺杆内的拉力增加很少,因此可认为此时螺杆的预拉力基本不变。

同时由实验得知,当外加拉力大于螺杆的预拉力时,卸荷后螺杆中的预拉力会变小,即发生松弛现象。

但当外加拉力小于螺杆预拉力的80%时,即无松弛现象发生。

也就是说,被连接板件接触面间仍能保持一定的压紧力,可以假定整个板面始终处于紧密接触状态。

但上述取值没有考虑杠杆作用而引起的撬力影响。

实际上这种杠杆作用存在于所有螺栓的抗拉连接中。

研究表明,当外拉力N t≤时,不出现撬力,如图所示,撬力Q大约在N t达到时开始出现,起初增加缓慢,以后逐渐加快,到临近破坏时因螺栓开始屈服而又有所下降。

由于撬力Q的存在,外拉力的极限值由N u下降到N'u。

因此,如果在设计中不计算撬力Q,应使N≤;或者增大T形连接件翼缘板的刚度。

分析表明,当翼缘板的厚度t1不小于2倍螺栓直径时,螺栓中可完全不产生撬力。

实际上很难满足这一条件,可采用图所示的加劲肋代替。

在直接承受动力荷载的结构中,由于高强度螺栓连接受拉时的疲劳强度较低,每个高强度螺栓的外拉力不宜超过。

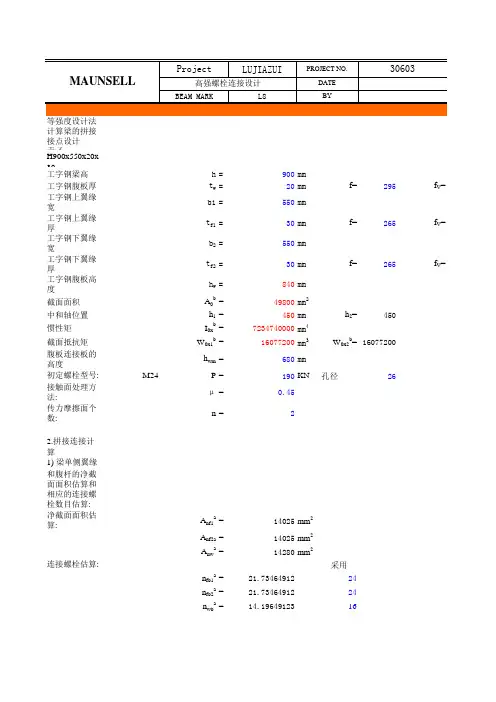

等强度设计法计算梁的拼接接点设计型号H900x550x20x30工字钢梁高h=900mm工字钢腹板厚t w=20mm f=295f V=工字钢上翼缘宽b1=550mm工字钢上翼缘厚t f1=30mm f=265f V=工字钢下翼缘宽b2=550mm工字钢下翼缘厚t f2=30mm f=265f V=工字钢腹板高度h w=840mm截面面积A0b=49800mm2中和轴位置h1=450mm h2=450惯性矩I0x b=7234740000mm4截面抵抗矩W0x1b=16077200mm3W0x2b=16077200腹板连接板的高度h wm=680mm初定螺栓型号:M24P=190KN孔径26接触面处理方法:μ=0.45传力摩擦面个数:n=22.拼接连接计算1) 梁单侧翼缘和腹杆的净截面面积估算和相应的连接螺栓数目估算:a=14025mm2净截面面积估算:Anf1A nf2a=14025mm2A nw a=14280mm2连接螺栓估算:采用n fb1a=21.7346491224n fb2a=21.7346491224n wb a=14.19649123162)翼缘外侧拼接连接板的厚度t11=18mm22(-22x550x1000)t12=18mm22(-22x550x1000)翼缘内侧拼接连接的宽度b为:b1=265mm260b2=265mm260翼缘内侧拼接连接板厚度:t21=19.86538462mm25(-25x260x1000)t22=19.86538462mm25(-25x260x1000)腹板两侧拼接连接板的厚度,t3=13.35294118mm16(-18x190x670)3)梁的截面特性(1)梁上的螺栓孔截面惯性矩:I rR b=1321242347mm4(2)扣除螺栓孔后的净截面惯性矩:I nx b=5913497653mm4(3)梁的净截面抵抗矩:W nx b=13141105.9mm3(4)梁单侧翼缘的净截面面积A nF b=13380mm2(5)梁腹板的净截面面积A nw b=12120mm24)梁的拼接连接按等强设计法的设计内力值弯矩M n b=3482393063N*mm剪力V n b=2060400N5)校核在初开始估计的螺栓数目n fb1a=23.40789852<24ok!n fb2a=23.40789852<24ok!n wb=12.04912281<16ok!6)拼接连接板的校核(1)净截面面积的校核单侧翼缘拼接连接板的净截面面积A oF PL=20212>13380ok!腹板拼接连接板的净截面面积A oW PL=15104>12120ok!(2)拼接连接板刚性的校核拼接连接板的毛截面惯性矩I ox PL=8141877933cm4拼接连接板上的螺栓孔截面惯性矩I xR PL=1937869232cm4拼接连接板扣除螺栓孔后的净截面惯性矩I nx PL=6204008701cm4拼接连接板的净截面抵抗矩W nx PL=13144086.23>13141106ok!7)按抗震设计要求对拼接连接节点的最大承载力的校核(1)梁的全塑性弯矩M px b=4122207500N*mm(2)拼接连接节点的最大承载力的校核对弯矩梁翼缘拼接连接般的净截面抗拉最大承载力的相应最大弯矩M u1=8235652080梁翼缘连接高强度螺栓的抗剪最大承载力的相应最大弯矩M u2=9869558400梁翼缘板的边端截面抗拉最大承载力的相应最大弯矩M u3=14720400000>8.24E+09翼缘拼接连接板边端截面抗拉最大承载力的相应最大弯矩M u4=22931676000>8.24E+09M u=8235652080> 4.53E+09ok!对剪力梁腹板净截面面积的抗剪最大承载力:V u1=3288818.073梁腹板拼接连接板净截面面积的抗剪最大承载力:V u2=4098540.279>3288818腹板连接高强度螺栓的抗剪最大承载力V u3=7562880>3288818V u=3288818.073>446572.5ok!(3)螺栓孔对梁截面的削弱校核梁的毛截面面积A0=49800mm2螺栓孔的削弱面积:A R=10400mm2螺栓孔对梁截面的削弱率μr=21%<25%ok!170 155 155。

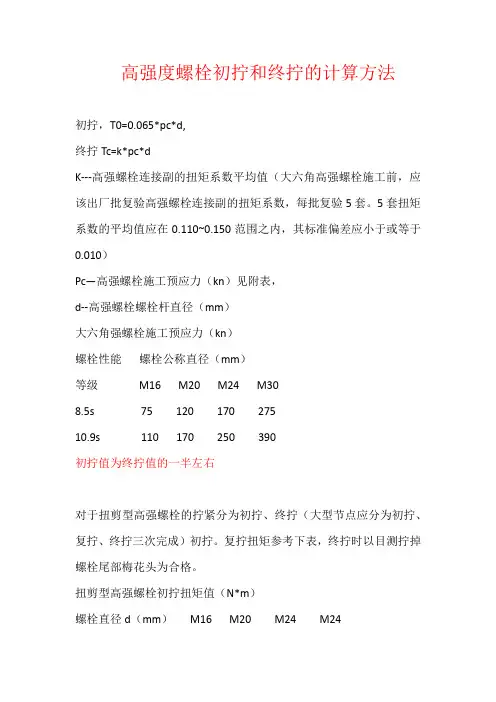

高强度螺栓初拧和终拧的计算方法

初拧,T0=0.065*pc*d,

终拧Tc=k*pc*d

K---高强螺栓连接副的扭矩系数平均值(大六角高强螺栓施工前,应该出厂批复验高强螺栓连接副的扭矩系数,每批复验5套。

5套扭矩系数的平均值应在0.110~0.150范围之内,其标准偏差应小于或等于0.010)

Pc—高强螺栓施工预应力(kn)见附表,

d--高强螺栓螺栓杆直径(mm)

大六角强螺栓施工预应力(kn)

螺栓性能螺栓公称直径(mm)

等级M16 M20 M24 M30

8.5s 75 120 170 275

10.9s 110 170 250 390

初拧值为终拧值的一半左右

对于扭剪型高强螺栓的拧紧分为初拧、终拧(大型节点应分为初拧、复拧、终拧三次完成)初拧。

复拧扭矩参考下表,终拧时以目测拧掉螺栓尾部梅花头为合格。

扭剪型高强螺栓初拧扭矩值(N*m)

螺栓直径d(mm)M16 M20 M24 M24

初拧扭矩115 220 300 390

高强螺栓的初拧、复拧、终拧三应在同一天完成,连接处的螺栓应按一定的顺序施拧,一般由螺栓群中央顺序向外拧紧。

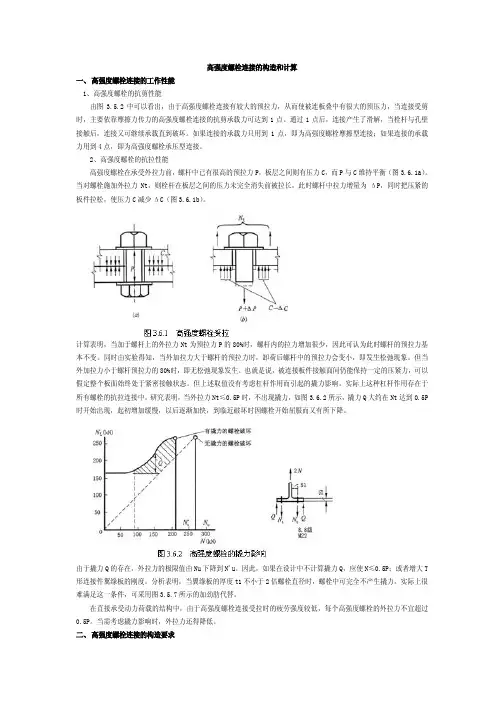

高强度螺栓连接的构造和计算一、高强度螺栓连接的工作性能1、高强度螺栓的抗剪性能由图3.5.2中可以看出,由于高强度螺栓连接有较大的预拉力,从而使被连板叠中有很大的预压力,当连接受剪时,主要依靠摩擦力传力的高强度螺栓连接的抗剪承载力可达到1点。

通过1点后,连接产生了滑解,当栓杆与孔壁接触后,连接又可继续承载直到破坏。

如果连接的承载力只用到1点,即为高强度螺栓摩擦型连接;如果连接的承载力用到4点,即为高强度螺栓承压型连接。

2、高强度螺栓的抗拉性能高强度螺栓在承受外拉力前,螺杆中已有很高的预拉力P,板层之间则有压力C,而P与C维持平衡(图3.6.1a)。

当对螺栓施加外拉力Nt,则栓杆在板层之间的压力未完全消失前被拉长,此时螺杆中拉力增量为ÄP,同时把压紧的板件拉松,使压力C减少ÄC(图3.6.1b)。

计算表明,当加于螺杆上的外拉力Nt为预拉力P的80%时,螺杆内的拉力增加很少,因此可认为此时螺杆的预拉力基本不变。

同时由实验得知,当外加拉力大于螺杆的预拉力时,卸荷后螺杆中的预拉力会变小,即发生松弛现象。

但当外加拉力小于螺杆预拉力的80%时,即无松弛现象发生。

也就是说,被连接板件接触面间仍能保持一定的压紧力,可以假定整个板面始终处于紧密接触状态。

但上述取值没有考虑杠杆作用而引起的撬力影响。

实际上这种杠杆作用存在于所有螺栓的抗拉连接中。

研究表明,当外拉力Nt≤0.5P时,不出现撬力,如图3.6.2所示,撬力Q大约在Nt达到0.5P 时开始出现,起初增加缓慢,以后逐渐加快,到临近破坏时因螺栓开始屈服而又有所下降。

由于撬力Q的存在,外拉力的极限值由Nu下降到N'u。

因此,如果在设计中不计算撬力Q,应使N≤0.5P;或者增大T 形连接件翼缘板的刚度。

分析表明,当翼缘板的厚度t1不小于2倍螺栓直径时,螺栓中可完全不产生撬力。

实际上很难满足这一条件,可采用图3.5.7所示的加劲肋代替。

在直接承受动力荷载的结构中,由于高强度螺栓连接受拉时的疲劳强度较低,每个高强度螺栓的外拉力不宜超过0.5P。

高强螺栓锚固长度计算摘要:1.高强螺栓锚固长度的定义和重要性2.高强螺栓锚固长度的计算方法3.影响高强螺栓锚固长度的因素4.高强螺栓锚固长度的注意事项5.结论正文:一、高强螺栓锚固长度的定义和重要性高强度螺栓锚固长度是指螺栓从构件表面到预埋件中心的距离,它是螺栓连接的主要设计参数之一。

高强度螺栓锚固长度的选择关系到构件的稳定性、承载力和使用寿命,因此在设计过程中具有重要意义。

二、高强螺栓锚固长度的计算方法高强度螺栓锚固长度的计算方法通常分为两种:一种是根据构件的材料、截面尺寸和螺栓的性能参数等因素,通过公式计算得出;另一种是根据设计规范和标准图集进行查表或插值计算。

1.公式计算法根据构件的材料、截面尺寸和螺栓的性能参数等因素,可以利用以下公式计算高强度螺栓锚固长度:L = (K × d) /(0.8 × σy)其中,L 为高强度螺栓锚固长度;K 为安全系数,一般取1.5;d 为螺栓直径;σy 为构件材料的屈服强度。

2.查表或插值计算法根据设计规范和标准图集,可以查表或插值计算高强度螺栓锚固长度。

这种方法适用于常见的构件材料和螺栓类型,计算过程较为简便。

三、影响高强螺栓锚固长度的因素高强度螺栓锚固长度受多种因素影响,主要包括以下几点:1.构件材料:不同材料的屈服强度和抗拉强度不同,会影响高强度螺栓锚固长度的计算结果。

2.螺栓类型:不同类型的螺栓,其性能参数如屈服强度、抗拉强度和硬度等不同,也会影响高强度螺栓锚固长度的计算结果。

3.构件截面尺寸:构件截面尺寸的变化会影响构件的抗弯承载力和抗剪承载力,从而影响高强度螺栓锚固长度的计算结果。

4.安全系数:安全系数的取值不同,计算得到的高强度螺栓锚固长度也会有所不同。

四、高强螺栓锚固长度的注意事项在设计和施工过程中,应注意以下几点:1.根据构件的材料、截面尺寸和螺栓的性能参数等因素,合理选择高强度螺栓锚固长度。

2.遵守设计规范和标准图集的规定,确保高强度螺栓锚固长度的计算结果可靠。

钢结构高强螺栓连接节点处理高强度螺栓连接应在其结构架设调整完毕后,再对接全件进行矫正,消除接合件的变形、错位和错孔、板束接合摩擦面要贴紧后,进行安装高强度螺栓。

为了接合部板束间摩擦面贴紧,结合良好,先用临时变通螺栓和手动扳手紧固、达到贴紧为止。

在每个节点上穿入临时螺栓的数量应由计算决定,一般不得少于高强度螺栓总数的1/3。

最少不得少于二个临时螺栓。

冲打穿入螺全的数量不宜多于临时螺栓总数的3%。

不允许用高强度螺栓兼临时螺栓,以防止损伤螺纹,引起扭矩系数的变化。

对因板厚公差,制造偏差或安装偏差产生的接合面间隙,宜按规定和加工方法进行处理。

螺栓安装高强度螺栓安装在节点全部处理好后进行;高强度螺给穿入方向要一致。

一般应以施工便利为宜,对于箱形截面部件的接合部,全部从内向处插入螺栓,在外侧进行紧固。

如操作不便,可将螺栓从反方向插入。

扭需型高强度螺栓连接副的螺母带台面的一侧应朝向垫圈有倒角的一侧,并应朝向螺栓尾部。

对于大六角高强度螺栓连接副在安装时,根部的垫圈有倒角的一侧应朝向螺栓头,安装尾部的螺母垫圈则应与扭剪型高强度螺栓的螺母和垫圈安装相同。

严禁强行穿入螺栓;如不能穿入时,螺孔应用绞刀进行修整,用绞孔修整前应对其四周的螺栓全部拧紧,使板叠密贴后再进行。

修整时应防止铁屑落入叠缝中。

绞孔完成后用砂轮除去螺栓孔周围的毛刺,同时扫清铁屑。

往构件点上安装的高强度螺栓,要按设计规定选用同一批量的高强度螺栓、螺母和垫圈的连接副,一种批量的螺栓、螺母和垫母和垫圈不能同其他批量的螺栓混同使用。

螺栓紧固高强度螺栓紧固时,应分初拧、终拧。

对于大型节点可分为初拧、复拧和终拧。

初拧:由于钢结构的制作、安装等原因发生翘曲、板层间不密贴的现象,当连接点螺栓较多时。

先紧固的螺栓就有一部分轴力消耗在克服钢板的变形上,先紧固的螺栓则由于其周围螺栓紧固以后,其轴力分摊而降低。

所以,为了尽量缩小螺栓在紧固过程中由于钢板变形等的影响,采取缩小互相影响的措施,规定高强度螺栓紧固时,至少分二次紧固。

发动机高强度螺栓计算公式在汽车发动机中,高强度螺栓起着十分重要的作用。

它们被用于连接发动机的各个部件,承受着巨大的压力和扭矩。

因此,对于高强度螺栓的计算和选择显得尤为重要。

本文将介绍发动机高强度螺栓的计算公式,以及一些相关的重要知识。

首先,我们需要了解一些基本的概念。

高强度螺栓的计算主要涉及到受力分析和材料力学。

在受力分析方面,我们需要考虑到螺栓在受到扭矩和拉力的情况下的受力情况。

而在材料力学方面,我们需要了解螺栓材料的强度和变形特性。

基于这些基本概念,我们可以得出高强度螺栓的计算公式。

高强度螺栓的计算公式主要包括以下几个方面,拉力计算、扭矩计算、预紧力计算和螺栓的选择。

首先是拉力计算。

螺栓在受到拉力的情况下,需要保证不会发生拉断。

因此,我们需要根据拉力的大小和材料的强度来计算螺栓的最大承载力。

拉力计算公式为:P = F/A。

其中,P为拉力,F为受力,A为螺栓的横截面积。

根据这个公式,我们可以计算出螺栓的最大承载力,从而选择合适的螺栓材料和规格。

接下来是扭矩计算。

螺栓在受到扭矩的情况下,需要保证不会发生扭断。

因此,我们需要根据扭矩的大小和材料的强度来计算螺栓的最大承载力。

扭矩计算公式为:T = Fr。

其中,T为扭矩,F为受力,r为螺栓的臂长。

通过这个公式,我们可以计算出螺栓的最大扭矩承载力,从而选择合适的螺栓材料和规格。

接着是预紧力计算。

预紧力是指在螺栓安装过程中施加在螺栓上的力,用于保证螺栓连接的紧固性。

预紧力的计算需要考虑到螺栓的弹性变形和材料的特性。

预紧力计算公式为:Fp = KF。

其中,Fp为预紧力,K为螺栓的弹性系数,F为螺栓的拉力。

通过这个公式,我们可以计算出螺栓的预紧力,从而保证螺栓连接的紧固性。

最后是螺栓的选择。

在进行螺栓的选择时,需要考虑到螺栓的材料、规格和强度等因素。

根据以上的计算公式,我们可以确定螺栓的最大承载力和预紧力,从而选择合适的螺栓材料和规格。

总之,发动机高强度螺栓的计算公式涉及到拉力计算、扭矩计算、预紧力计算和螺栓的选择等方面。

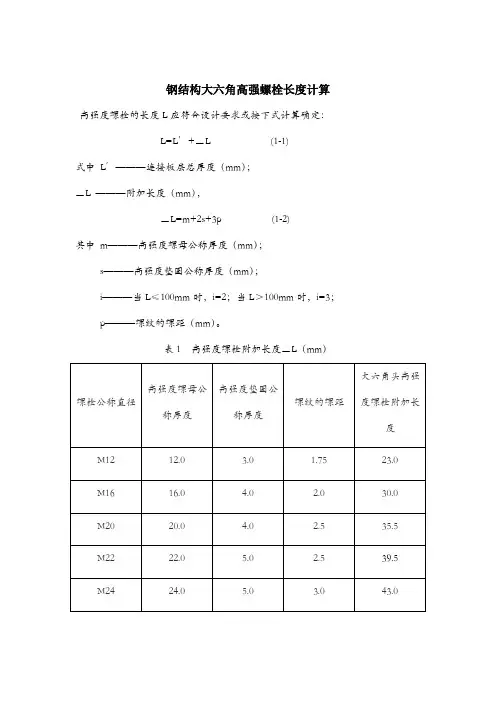

高强度螺栓级别分类长度=连接板层总厚+紧固长度加长值+螺母公称厚度+垫圈个数*垫圈厚度+3*螺纹螺距高强螺栓就是高强度的螺栓,属于一种标准件.高强螺栓主要应用在钢结构工程上,用来连接钢结构钢板的连接点.高强螺栓分为扭剪型高强螺栓和大六角高强螺栓,大六角高强螺栓属于普通螺丝的高强度级,而扭剪型高强螺栓则是大六角高强螺栓的改进型,为了更好施工.高强螺栓的施工必须先初紧后终紧,初紧高强螺栓需用冲击型电动扳手或扭矩可调电动扳手;而终紧高强螺栓有严格的要求,终紧扭剪型高强螺栓必须用扭剪型电动扳手,终紧扭矩型高强螺栓必须用扭矩型电动扳手. 大六角强螺栓由一个螺栓,一个螺母,两个垫圈组成。

扭剪型高强螺栓由一个螺栓,一个螺母,一个垫圈组成等级。

碳钢:公制螺栓机械性能等级可分为:3.6、4.6、4.8、5.6、5.8、6.8、8.8、9.8、 10.9、12.9共10个性能等级。

不锈钢分为 60,70,80( 奥氏体);50,70,80,110(马氏体);45,60(铁氏体)三类。

高强度螺栓连接具有安装简便、迅速、能装能拆和承压高、受力性能好、安全可靠等优点。

它的特点是: (1)改善结构受力情况。

采用摩擦型高强度螺栓连接所受的力靠钢板表面的磨擦力传递,传递力的面积大、应力集中现象得到改善,提高了构件的疲劳强度。

(2)螺栓用量少。

高强度螺栓承载能力大、一个直径d,22 mm的40硼钢高强度螺栓的承载能力为:而一个23 mm直径的普通铆钉的抗剪强度为:可见高强度螺栓的承载能力比铆钉高约18,、在受力相同的情况下,高强度螺栓的数量相对比铆钉数量少。

因此节点拼接板的几何尺寸就小,可以节省钢材。

(3)加快施工进度。

高强度螺栓施工简便,对于一个不熟悉高强度螺栓施工的工人,只要经过简单的培训,就可以上岗操作。

(4)在钢结构运输过程中不易松动,且在使用中减少维护工作量。

如果发生松动即可个别更换,不影响其周围螺栓的连接。

(5)施工劳动条件好,而且栓孔可在工厂一次成型,省去二次扩孔的工序。

1 高强螺栓选定:长度=连接板层总厚+紧固长度加长值+螺母公称厚度+垫圈个数*垫圈厚度+3*螺纹螺距高强度螺栓就是可承受的载荷比同规格的普通螺栓要大.普通螺栓的材料是Q235(即A3)制造的.高强度螺栓的材料35#钢或其它优质材料,制成后进行热处理,提高了强度.两者的区别是材料强度的不同.从原材料看:高强度螺栓采用高强度材料制造。

高强螺栓的螺杆、螺帽和垫圈都由高强钢材制作,常用 45号钢、40硼钢、20锰钛硼钢。

普通螺栓常用Q235钢制造。

从强度等级上看:高强螺栓,使用日益广泛。

常用和两个强度等级,其中级居多。

普通螺栓强度等级要低,一般为级、级、级和级。

从受力特点来看:高强度螺栓施加预拉力和靠摩擦力传递外力。

普通螺栓连接靠栓杆抗剪和孔壁承压来传递剪力,拧紧螺帽时产生预拉力很小,其影响可以忽略不计,而高强螺栓除了其材料强度很高之外,还给螺栓施加很大预拉力,使连接构件间产生挤压力,从而使垂直于螺杆方向有很大摩擦力,而且预拉力、抗滑移系数和钢材种类都直接影响高强螺栓的承载力。

根据受力特点分承压型和摩擦型.两者计算方法不同。

高强螺栓最小规格M12,常用M16~M30,超大规格的螺栓性能不稳定,设计中应慎重使用。

高强度螺栓摩擦型和承压型连接的区别:高强螺栓连接是通过螺栓杆内很大的拧紧预拉力把连接板的板件夹紧,足以产生很大的摩擦力,从而提高连接的整体性和刚度,当受剪力时,按照设计和受力要求的不同,可分为高强螺栓摩擦型连接和高强螺栓承压型连接两种,两者的本质区别是极限状态不同,虽然是同一种螺栓,但是在计算方法、要求、适用范围等方面都有很大的不同。

在抗剪设计时,高强螺栓摩擦型连接是以外剪力达到板件接触面间由螺栓拧紧力所提供的可能最大摩擦力作为极限状态,也即是保证连接在整个使用期间内外剪力不超过最大摩擦力。

板件不会发生相对滑移变形(螺杆和孔壁之间始终保持原有的空隙量),被连接板件按弹性整体受力。

在抗剪设计时,高强螺栓承压型连接中允许外剪力超过最大摩擦力,这时被连接板件之间发生相对滑移变形,直到螺栓杆与孔壁接触,此后连接就靠螺栓杆身剪切和孔壁承压以及板件接触面间的摩擦力共同传力,最后以杆身剪切或孔壁承压破坏作为连接受剪的极限状态。

长度=连接板层总厚+紧固长度加长值+螺母公称厚度+垫圈个数*垫圈厚度+3*螺纹螺距高强度螺栓就是可承受的载荷比同规格的普通螺栓要大.普通螺栓的材料是Q235(即A3)制造的.高强度螺栓的材料35#钢或其它优质材料,制成后进行热处理,提高了强度.两者的区别是材料强度的不同.从原材料看:高强度螺栓采用高强度材料制造。

高强螺栓的螺杆、螺帽和垫圈都由高强钢材制作,常用 45号钢、40硼钢、20锰钛硼钢。

普通螺栓常用Q235钢制造。

从强度等级上看:高强螺栓,使用日益广泛。

常用和两个强度等级,其中级居多。

普通螺栓强度等级要低,一般为级、级、级和级。

从受力特点来看:高强度螺栓施加预拉力和靠摩擦力传递外力。

普通螺栓连接靠栓杆抗剪和孔壁承压来传递剪力,拧紧螺帽时产生预拉力很小,其影响可以忽略不计,而高强螺栓除了其材料强度很高之外,还给螺栓施加很大预拉力,使连接构件间产生挤压力,从而使垂直于螺杆方向有很大摩擦力,而且预拉力、抗滑移系数和钢材种类都直接影响高强螺栓的承载力。

根据受力特点分承压型和摩擦型.两者计算方法不同。

高强螺栓最小规格M12,常用M16~M30,超大规格的螺栓性能不稳定,设计中应慎重使用。

高强度螺栓摩擦型和承压型连接的区别:高强螺栓连接是通过螺栓杆内很大的拧紧预拉力把连接板的板件夹紧,足以产生很大的摩擦力,从而提高连接的整体性和刚度,当受剪力时,按照设计和受力要求的不同,可分为高强螺栓摩擦型连接和高强螺栓承压型连接两种,两者的本质区别是极限状态不同,虽然是同一种螺栓,但是在计算方法、要求、适用范围等方面都有很大的不同。

在抗剪设计时,高强螺栓摩擦型连接是以外剪力达到板件接触面间由螺栓拧紧力所提供的可能最大摩擦力作为极限状态,也即是保证连接在整个使用期间内外剪力不超过最大摩擦力。

板件不会发生相对滑移变形(螺杆和孔壁之间始终保持原有的空隙量),被连接板件按弹性整体受力。

在抗剪设计时,高强螺栓承压型连接中允许外剪力超过最大摩擦力,这时被连接板件之间发生相对滑移变形,直到螺栓杆与孔壁接触,此后连接就靠螺栓杆身剪切和孔壁承压以及板件接触面间的摩擦力共同传力,最后以杆身剪切或孔壁承压破坏作为连接受剪的极限状态。

VDI_2230高强度螺栓连接的系统计算-中文完整版ICS21.060.10 2003年2月VDI 2230 第一部分高强度螺栓连接的系统计算单个圆柱螺栓连接内容页指南的基本注解VDI 2230第1部分新版本2003年. . . . . . .………………………………….………… . . . . . . . 31 有效范围. . . . . . . . . . …………………………………………………………………………….………. . . . . . 32 技术准则 VDI 2230第1部分,1986年7月版与2001年10月修订版的差异.... . (3)3 载荷和变形条件 (4)3.1 可用的计算方法概述 (4)3.2 单个螺栓连接计算,力和变形分析................... . (5)3.2.1 同轴紧固单螺栓连接 (8)3.2.2 偏心紧固单螺栓连接 (8)3.2.3 单边开放的连接 (10)3.2.4 横向力的影响. . . . . …………………………….…….…….……………………………...……………… . 104 计算步骤 (10)4.1 概述. . . . . . . . . ………………………………….………….…………………………………………. . . . . . . 104.2 说明. . . . . ………………………………….…………………. ………………………………. .. . . . . . . . . . . 115 数值计算……………………………… . . . . . . …….…….……. ………………………….………………. . . . . 195.1 连接的回弹. . . . ……………………………………….……. ……………………………………………... . 195.1.1 螺栓的回弹. . . . . . . . . (19)5.1.1.1 轴向回弹. . . ………………………………………….………………………….…………………. . . . . 205.1.1.2 弯曲回弹. . . . . (21)5.1.2 重叠被连接件的回弹 (21)5.1.2.1 同轴紧固单螺栓连接的回弹 (23)5.1.2.2 偏心紧固单螺栓连接的回弹............................................ .. (26)5.1.2.3 偏心作用的轴向工作载荷的回弹 (31)5.2 载荷系数. . . . . . . . . . . . . ……………………………………………………………………………………. . 325.2.1 轴向作用的工作载荷的作用线-距离a…………………...…………………………………………. . . . .325.2.2 载荷系数. . . . ……………………………………………..……………………………………………… . . 325.2.2.1 基本原理. . . . . . . (33)5.2.2.2 确定载荷系数n的步骤.................................................... . (34)5.3 载荷系数和附加螺栓载荷 (38)5.3.1 载荷系数和附加螺栓载荷的上限.......... . (38)5.3.1.1同轴负载. . . . ………………………...…………………………………………………………………. . 405.3.1.2偏心负载. . . . . . (40)5.3.1.3 特殊情况下的外部弯曲力矩 (41)5.3.2 偏心载荷情况下上限的关系式 (41)5.3.3 开式连接的关系式 (44)5.4 预加载荷. . . . . . . . . ………………… ……. . . …………………………………………………………… . 475.4.1 最小夹紧力 (47)5.4.2 预紧力的变化. . .... . . . . . . . . (47)5.4.2.1 由于压陷和松弛产生的预紧力变化 (47)5.4.2.2 温度对预紧力的影响 (49)5.4.3 装配预紧力和拧紧力矩 (50)5.4.3.1 力矩控制拧紧 (52)5.4.3.2 转角控制拧紧 (53)5.4.3.3 屈服控制拧紧 (54)5.4.3.4 拧紧方法的比较 (54)5.4.3.5 最小装配预紧力 (54)5.5 应力和应变的计算 (55)5.5.1 装配应力. . . . . .................................................................................................. . . . . . .55 5.5.2 工作应力. . . . . . . . ................................................................................................ . . . .58 5.5.3 交变应力.................................................................................................. . . . . . . . . . .59 5.5.4 螺栓头和螺母支承面的表面压力 (63)5.5.5 啮合长度. . . . . . . (64)5.5.6 剪切应力. . . . . . ……………………….………………………………………………………… . . . . . . 67 5.5.6.1 概述. . . . . . . . . . ……………………….………………………………………………………………. . 67 5.5.6.2 载荷分布. . . . ………………………….……………………………………………………………. . . 67 5.5.6.3 静载荷. . . . . ………………………………….……………………………………………………. . . . 685.5.6.4 动载荷………………………………………….……………………………………………... . . . . . . . 696 提高螺栓连接工作可靠性的设计. . . . . …………...….……………………………………………………. . 70 6.1 螺栓连接耐久性. . . . . . ………………………………………………………………………………….. . .706.2 螺栓连接的松脱. . ………………………………………………………………………………….. . . . . .717 标记符号及其内容………………………………….……………………………………………... . . . . . . . . . .71 参考文献. . . . …………………………………….………………………………………... . . . . . . . . . . . . . . . 81 附件 A 计算用表. . . . ……………………………...………………………………………………….... . . . . . . 84 附件 B 计算例题. . …………………………………………………………………………………... . . . . … . . 98 附件 C 载荷系数计算. . ………………………..……..……………………………………………….. . . . . . . . 138指南的基本注解2003年新版本,VDI 2230第一部分本指南已经用于实践超过25年,被广泛承认和经常参考,现在德国及其它地方被当作是标准工作用于计算螺栓连接。

高强螺栓锚固长度计算【实用版】目录1.高强螺栓锚固长度的定义和重要性2.高强螺栓锚固长度的计算方法3.高强螺栓锚固长度的考虑因素4.高强螺栓锚固长度的实际应用案例5.结论正文一、高强螺栓锚固长度的定义和重要性高强螺栓锚固长度是指高强度螺栓在混凝土结构中锚固的有效长度。

高强度螺栓是一种用于连接构件的紧固件,其强度和抗拉能力较高。

在工程中,高强螺栓锚固长度的计算和确定对于构件的稳定性和安全性至关重要。

二、高强螺栓锚固长度的计算方法高强螺栓锚固长度的计算主要依据以下公式:锚固长度 = 螺栓直径 d ×锚固系数 K + 孔深 H其中,螺栓直径 d 为螺栓的直径;锚固系数 K 为根据构件类型和螺栓材料选择的系数,一般可在相关设计规范中查取;孔深 H 为螺栓孔的深度。

三、高强螺栓锚固长度的考虑因素在计算高强螺栓锚固长度时,需要综合考虑以下因素:1.构件类型:不同类型的构件对高强螺栓锚固长度的要求不同,因此需要根据实际情况选择合适的锚固系数 K。

2.螺栓材料:高强螺栓的材料对其锚固性能有直接影响,因此在计算锚固长度时要考虑螺栓材料的性能。

3.混凝土强度:混凝土强度对高强螺栓锚固长度的计算有较大影响。

混凝土强度越高,允许的锚固长度就越长。

四、高强螺栓锚固长度的实际应用案例以某钢筋混凝土梁为例,假设梁的宽度为 b,高度为 h,使用 M20 的高强螺栓连接。

根据相关设计规范,可查取锚固系数 K=0.8。

假设螺栓孔深 H=100mm,螺栓直径 d=20mm。

根据公式:锚固长度 = 螺栓直径 d ×锚固系数 K + 孔深 H= 20mm × 0.8 + 100mm = 160mm因此,在这种情况下,高强螺栓的锚固长度应为 160mm。

五、结论高强螺栓锚固长度的计算是确保构件稳定性和安全性的关键环节。

在计算过程中,需要综合考虑构件类型、螺栓材料、混凝土强度等因素,并根据实际情况选择合适的锚固系数。

门刚高强度螺栓计算方法

门刚高强度螺栓的计算方法主要包括以下步骤:

1.确定螺栓规格和数量:根据连接件的尺寸、材质和设计要求,选择合适规

格和数量的螺栓。

2.计算螺栓承载力:根据连接件的承载能力和设计要求,计算螺栓的承载力。

这通常需要考虑螺栓的材料性能、有效截面积等因素。

3.确定预紧力:预紧力是保证螺栓连接紧密和安全的重要因素。

根据螺栓的

规格、数量和连接件的实际情况,确定合适的预紧力。

4.计算拧紧扭矩:根据螺栓的规格、数量和预紧力,计算拧紧扭矩。

这通常

需要考虑螺栓的摩擦系数、扭矩系数等因素。

需要注意的是,门刚高强度螺栓的计算方法可能会因为不同的应用场景和具体的设计要求而有所不同。

因此,在实际应用中,需要根据具体情况进行计算和调整。