10.3 苯酚的合成

- 格式:ppt

- 大小:133.00 KB

- 文档页数:20

苯酚合成路线合成苯酚的方法主要有磺酸盐碱熔法、氯苯水解法、环己酮一环己醇法、甲苯一苯甲酸法、异丙苯氧化法、苯直接氧化法、直接加成法等生产方法;其中异丙苯法是目前世界上生产苯酚最主要的方法,其生产能力约占世界苯酚总生产能力的92%。

化学发展方向是向绿色化学前进,苯直接氧化法,尤其是催化剂催化法符合绿色化学的要求是研究的重点,近来也取得了一定的成绩.关键词:苯酚,合成苯酚及其同系物存在与煤焦油中,可以用NaOH溶液从各馏分中提取出来.但是这远远不够工业上用的,促使科研工作者找合成方法.人们开始采用化学方法含成苯酚,最早的苯酚化学合成工艺是1923年由美国孟山都公司首次研究开发成功的苯磺化法,于该方法腐蚀性强以及污染严重等原因,目前已经基本上被淘汰。

后来又有新的合成方法出现如:氯苯水解法,环己酮一环己醇法,甲苯一苯甲酸法、异丙苯氧化法.目前主要的合成方法是异丙苯氧化法.磺酸盐碱熔法把加热到170℃的苯蒸汽通如浓硫酸中,一部分苯磺化产生苯磺酸,一部分苯把生成的水带出.生成的苯磺酸用亚硫酸钠中和,得到的苯磺酸钠与氢氧化钠一起熔融,生成苯酚钠:在苯酚钠的水溶液中通如二氧化硫,就得到苯酚:亚硫酸钠在生产过程中循环利用.这是使用较早的方法,流程复杂,操作麻烦,原子利用率低,利用率只有36. 7%;在生产过程中产生大量的二氧化硫,而且由于过程中大量使用酸和碱,设备腐蚀严重,每年均需要更换部分设备,维修费用大.氯苯水解法苯蒸汽、氯花氢和空气在230℃下通过催化剂,可以得到用做原料的氯苯:氯苯在425℃一定压力和催化剂存在下用过热的水蒸气水解,可产生苯酚和氯花氢:此方法对设备要求不高,生产成本较低.原料的生产可以在常压,不太高的温度下进行.而且氯化氢可以循环利用.但是该反应第二不要在高温下进行,反应需要消耗大量的酸和氢氧化钠,对设备腐蚀严重,苯酚收率不高,原子利用率为61. 6%.环己酮一环己醇法此法分三步进行,(1)苯加氢通常用Ni/A1z0,或reney-ni作催化剂,反应在200一250℃和0. 03一5. 5 MPa下进行环己烷氧化为环己酮和环己醇的混合物氧化反应的反应温度为155℃,压力为1一1. 5 MPa环己酮和环己醇混合物脱氢用Pt/活性炭或Ni一Co作催化剂,反应温度为300一380℃,在常压或减压进行,转化率为80%一95%整个过程不需要加人酸和碱,不会对设备造成腐蚀;原子利用率为87.0%.在(1)反应中转化率非常低3%一5%,环己醉和环己酮混合物总选择性不高,只有80%左右,能耗高,三废问题严重。

苯酚化学方程式总结苯酚是有机化学的重要成分,在很多化学反应中起着不可或缺的作用。

苯酚的化学方程式主要有六个:蒸气分解法、转化法、烯醇分解法、醇氧化法、缩水醚化法、还原法。

1.蒸气分解法:当苯酚暴露于400℃以上的热空气中,可以被分解成苯和氧气。

公式:CHOH→ CH+ 1/2O2.转化法:当苯酚被氧化剂进行氧化反应时,苯酚会被转化成酚羟基和苯醛,也就是有机溶剂苯分子的氧化产物。

公式:CHOH+ [O] CH(OH)+ HO3.烯醇分解法:当苯酚与烯醇经过微量碱性水解后,会形成烯醇酯和氢氧化物。

公式:CHOH+ HO-R R-CH-OH+ HO4.醇氧化法:当苯酚通过过氧化物和还原剂,进行氧化醇反应时,会形成醇羟基、羧酸和苯醛。

公式:CHOH+ [O] CH(OH)+HCOH5.缩水醚化法:当苯酚通过缩水醚化反应,在中性水溶液中发生反应时,会形成缩水醚和氧化产物。

公式:CHOH+ 2CHOHCH(OH)CHOH + 2HCOH6.还原法:当苯酚发生还原反应时,会形成甲醇和氢氧化物。

公式:CHOH+ 2H+ CHOH+ HO苯酚的化学反应不仅受到各种反应物的影响,也受到反应温度、压强、时间和盐酸等反应条件的影响。

当反应条件发生变化时,苯酚的化学反应也会相应地发生变化。

因此,当处理苯酚时,应当根据具体的反应物,控制反应温度、压强和时间等关键条件,并注意用完苯酚后及时处理剩余物质,以避免反应产生不良影响。

苯酚的化学反应是常见的实验,在化学实验中,有关苯酚的实验也非常普遍。

此外,苯酚的化学反应也可能发生在日常生活中,比如苯酚会发生氧化反应形成苯醛,这些苯醛会造成一些环境污染,因此,我们在使用苯酚时,应该更加注意,以保护我们的生态环境。

总之,苯酚是一种重要的有机分子,它不仅在化学实验中起着重要作用,也可能会发生一些反应,在日常生活中也可能会造成一些环境污染,因此,在使用苯酚时,应当注意控制反应条件,并根据反应物选择合适的反应方法,以免产生不良的影响。

世界上苯酚生产方法主要有异丙苯法、甲苯-苯甲酸法及苯直接氧化法苯直接一步氧化合成苯酚

*甲苯-苯甲酸法是早期的一种以甲苯为原料生产苯酚的方法:

优点:该法具有工艺过程简单、对原料要求低、反应产率和选择性均较高且不联产丙酮,根据市场需求,还可生产苯甲酸和苯甲醛;

缺点:在苯甲酸脱羧过程中产生一些焦油状物,易生成焦油,导致原料消耗和产品成本较高*异丙苯法生产苯酚是当今世界上生产苯酚最主要的方法,其生产能力约占世界苯酚生产总能力90%以上

生产路线:苯烷基化得到异丙苯、异丙苯氧化得到过氧化异丙苯、过氧化异丙苯再分解产生苯酚的3步法

优点:比甲苯-苯甲酸法具有产品纯度高、原料和能源消耗较低等优点

缺点:1)合成路线长、工艺步骤多、苯酚收率比较低(即使每步产率高达95%,而3步总产率也仅为86%左右);(2)存在易发生爆炸的中间产物(异丙苯的氧化产物)等安全隐患;(3)产生与苯酚等量的丙酮副产物是其致命的弱点,严重受到了丙酮市场需求的制约

1、以N2O为氧化剂

优点:技术趋于成熟

缺点:必须依赖有效的氧化剂N2O,而气态N2O的生产、储存和使用都很不方便,单独生产价格很高,且现在没有较成熟的原位生产技术,除非其他化工生产过程中副产N2O(如己二酸生产装置可作为充足的来源),否则大规模工业生产很不经济

催化剂:沸石

2、以H2O2为氧化剂

优点:用H2O2作为氧化剂,其唯一的副产物是H2O,原子经济性高,对环境没有污染,是一种环境友好的清洁氧化剂

3、以O2为氧化剂

*气相氧化法在O2和H2体系合成苯酚。

生产苯酚新工艺详细介绍1.以N 2O 为氧化剂Solutia 公司(原Monsanto 公司)和俄罗斯Boreskov 催化研究院共同开发了AlphOx 工艺。

该工艺以改性的ZSM 一5分子筛为催化剂,采用己二酸装置副产的N 20为氧化剂,以苯为原料直接合成苯酚。

以苯计的苯酚收率为0.4 kg /(kg ·h),即苯酚选择性可达37%。

但在Solutia 公司位于美国佛罗达州Pensacola 的示范装置,催化剂的活性较差,且寿命只能持续24 h ,苯酚选择性小于30%因此要实现工业化尚存在许多问题。

Gopalakrishnan 等通过湿法研磨改进了Fe —ZSM 一5催化剂,得到了晶粒大小接近220 nm 的催化剂,虽然选择性只略有提高,催化剂寿命大幅度延长,在440 ℃下反应3 h 后,催化剂失活率为33%,较之原失活率(87%)有很大的改进:以N 2O 为氧化剂,需要保证其来源充足,气态N 20的生产、储存和使用都很方便,单独生产价格很高,凡现在没有较成熟的原位生产技术。

中试结果表明,催化剂的连续运转周期较短,苯酚选择性较低。

因此,以N 2O 为氧化剂的苯一步氧化法的应用和推广受到限制。

2.以H 2O 2为氧化剂用H 202 为氧化剂,惟一的副产物足H 2O ,原子经济性高(83.9%),对环境没有污染,H 202是一种清洁型氧化剂。

以H 202为氧化剂的苯一步氧化法的关键在于如何最大限度地提高笨酚的选择件和H 2O 2 的有效利用率。

因为H 2O 2 极易分解损失,而且与苯相比苯酚更易被氧化成醌类和焦油类等物质。

Peng 等硼设计了离子液体一水相反应体系,十二烷基磺酸铁催化剂和苯溶于离子液体相,H 202和水成一相,反应生产的苯酚可进入水相,避免在离子液体相中被深度氧化,苯的转化率达54%,苯酚的选择性几乎达100%,而且包含催化剂的离子液体相和水相分离简便,可实现含催化剂离子液体的重复使用。

苯酚生产工艺流程设计与收率分析一、引言苯酚是一种重要的有机化工原料,广泛应用于医药、橡胶、塑料、染料等行业。

本文旨在设计一个高效、环保的苯酚生产工艺流程,并对该工艺流程的苯酚收率进行分析。

二、工艺流程设计1. 原料准备苯酚的主要原料是苯和氧气。

首先,苯通过精制过程获得高纯度的苯,并与氧气配比控制合适的摩尔比。

2. 反应器设计反应器选择对苯和氧气进行催化氧化反应,常用的反应器包括固定床反应器和流化床反应器。

本文采用固定床反应器进行设计。

3. 催化剂选择催化剂在苯酚生产中起到重要作用,常用的催化剂包括铜、铜铝、二氧化锰等。

选取适合的催化剂可以提高反应效率和苯酚收率。

4. 反应条件反应温度和反应压力是影响苯酚生产的关键条件。

在固定床反应器中,一般选择相对较高的温度和适当的压力,以增加反应速率和提高苯酚产率。

5. 产品分离和纯化反应结束后,苯酚与反应副产物需进行分离和纯化。

采用物理方法如萃取、蒸馏和结晶等,可将苯酚从溶液中分离出来,并去除杂质。

6. 废水处理废水处理是一个重要的环保环节。

通过合理的废水处理工艺,将废水中的有机物和重金属离子去除,以确保排放符合环保要求。

三、苯酚收率分析苯酚收率是评估工艺流程优劣的重要指标之一。

提高苯酚收率可以减少原料和能源的消耗,降低生产成本。

大致计算方法如下:苯酚收率(%)=(苯酚产量 / 苯的消耗量)× 100%收率的高低受多种因素影响,包括反应器设计、催化剂选择、反应条件等。

针对具体工艺流程设计,可通过以下方式提高苯酚收率:1. 优化反应器设计合理选择反应器类型、尺寸和催化剂分布,确保反应物在反应器中有足够的接触时间和接触面积,提高反应效率。

2. 优化反应条件在平衡反应速率和苯酚产率的基础上,适当调整反应温度和反应压力。

过高的温度和压力可能导致副反应的发生,降低苯酚收率。

3. 提高废水回收利用率苯酚生产过程中产生的废水中可能含有未反应的苯和苯酚,通过合理的废水处理工艺,将这部分有用物质回收利用,可提高苯酚收率。

农药中间体苯酚的合成研究摘要苯酚及其衍生物在农林医药行业有广泛的应用,苯酚的合成也是人们研究的一个热点。

研究了使用苯硼酸作为原料,在铜催化的条件下,将其直接转化为苯酚的体系。

此体系只需一步化学反应就可从原料中得到最终产品,符合绿色合成的观点。

AbstractPhenol and its derivatives are widely used in the farming,forestry and medicine industry,and its synthesis is also hotspot. The method which used benzene boric acid as material to product phenol catalyzed by copper was reported. Production is got by one step reaction with this method which conforms to the viewpoint of green synthesis.Key wordspesticide intermediate;phenol;synthesis;one-step reaction苯酚最初在很多天然产物中以单体或多聚物的形式被人们发现。

它在农药中有广泛的应用,比如邻烯丙基苯酚[1]、邻苯基苯酚[2]、联苯酚、对氯二甲苯酚等(图1)。

然而天然的苯酚已远远不能满足人们的需求,于是人们开始采用化学方法合成苯酚。

1843年Runge首先从煤焦油中提取得到了苯酚。

作为重要的基本有机化工原料,苯酚在工业上具有广泛的用途,需求量大[3]。

2006年我国苯酚的总需求量就达到78万t[4]。

多年来,国内外致力于研究和探索高选择性地直接催化合成苯酚的方法和途径,并取得很大的进展[5]。

目前,苯酚合成工艺正向无废、少废、高原子利用率的方向发展。

最受人们关注的就是一步法合成苯酚[6]。

苯酚,氯仿,异戊醇的配制方法

酚的平衡及酚/氯仿/异戊醇混合液的配制

2008-05-12 12:00:07

酚的平衡

1、从-20?冰冻室中取出经过液化的酚,使其温度升至室温,然后在68?使酚溶解,加入羟基喹啉至终浓度为0.1%。

2、为熔化酚,加入等体积的缓冲液[0.5mol/L Tris?CI(pH8.0)],用磁力搅拌15分钟,待两相分开后,要尽可能彻底地移出上层水相液。

3、加等体积的0.1mol/L Tris?CI(pH8.0)到酚中,搅拌15分钟,然后按步骤2所述移出水相液。

重复抽提,直到酚相pH值大于7.8。

4、酚达平衡后,加入0.1体积含有0.2% -巯基乙醇的0.1mol/L

Tris?CI(pH8.0)。

这种形式的酚可处于10mmol/L Tris?CI(pH8.0)缓冲液之下,在4?避光入一个月。

酚:氯仿混合液

把酚和氯仿等体积混合后用0.1mol/L Tris?CI(pH7.6)抽提几次以平衡这一混合物,置棕色玻

璃瓶中,上面覆盖等体积10mmol/L Tris?CI(pH7.6)缓冲液层,保存于4?。

酚:氯仿:异戊醇(25:24:1)混合液

将平衡酚、氯仿和异戊醇按25:24:1混合。

在100mmol/L Tris?CI(pH8.0)缓冲液之下,4避光可存放一个月。

小心:酚腐蚀性很强,并可引起严重灼伤,操作时应戴手套及防护镜,穿防护服。

所有操作均应在化

学通风橱中进行。

与酚接触过的皮肤部位应用大量的水清洗,并用肥皂和水洗涤,忌用乙醇。

苯酚的生产工艺与技术路线的选择2.1 苯酚生产工艺在第一次世界大战以前,苯酚主要从煤焦油中提炼获得。

目前苯酚的生产主要有七种方法,即异丙苯法、甲苯氧化法、苯直接氧化法、磺化法、氯苯水解法、拉西法、环己烷法等。

除甲苯氧化法以甲苯为原料外,其余六种方法均以苯为原料。

2.1.1 异丙苯法异丙苯法也叫异丙苯氧化法,……2.1.2 甲苯氧化法甲苯氧化法也称甲苯-苯甲酸法,此法是唯一一种不用苯作原料合成苯酚的方法。

……2.1.3 苯直接氧化法苯直接氧化法是以苯为原料,直接氧化制取苯酚的方法,也称苯羟基化法。

……2.1.4 磺化法……2.1.5 氯苯水解法……2.1.6 拉西法……2.1.7 环己烷法……2.2 苯酚生产工艺研究及进展第一次世界大战以前,苯酚主要从煤焦油中提炼得到,随着苯酚需求量的不断增加,人们开始采用化学合成法生产苯酚。

最早的苯酚化学合成工艺是1923年由美国孟山都公司首次研究开发成功的苯磺化法,即由苯经磺化生产苯磺酸钠,再经水解得到苯酚。

由于该方法腐蚀性强以及污染严重等原因,目前已经基本上被淘汰。

此后又相继出现了氯苯法、甲苯氧化法、拉西法、环己烷法、异丙苯法以及苯直接氧化法等生产方法。

……2.2.1 异丙苯法的工艺改进及进展对于异丙苯法苯酚生产工艺的改进主要集中在氧化工序的节能降耗、完善CHP提浓和分解工序等方面。

……2.2.2 苯直接氧化法的研究进展……2.2.3 磺化法的研究进展……2.2.4 Shell公司“Spam”新工艺……2.3 苯酚生产工艺研究方向传统的合成苯酚的方法存在浪费原料、副产物多、不利于环保等缺点。

……2.4 苯酚几种工艺路线的技术经济比较目前,世界苯酚的生产主要是异丙苯法,还有甲苯氧化法、苯直接氧化法、磺化法、氯苯水解法等。

几种苯酚生产工艺的原料消耗对比见下表。

表2.1 几种苯酚生产工艺的原料消耗对比表表2.2 几种苯酚生产工艺的公用工程消耗对比表2.5 苯酚生产工艺路线的选择经过几十年的生产实践,优胜劣汰,有些路线尽管在世界上曾实现了工业化,但由于种种原因而逐渐被淘汰了。

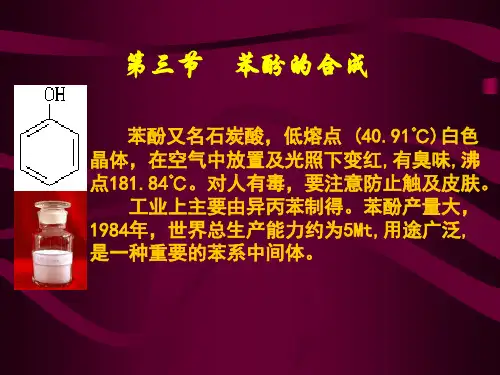

重要的酚及其制法目录苯酚12甲苯酚3苯二酚4萘酚5双酚A一、苯酚简介苯酚存在于煤焦油中。

煤叫石炭,所以苯酚俗称石炭酸,无色针状晶体,熔点43℃。

苯酚微溶于冷水,可溶于热水和乙醇、乙醚、苯等有机溶剂。

苯酚有特殊气味,对皮肤腐蚀性强。

苯酚是重要的化工原料。

大量用于生产塑料、合成纤维、医药、农药、染料等。

还具有杀菌作用,用作防腐剂和消毒剂。

工业上用15%的氢氧化钠溶液处理煤焦油的“中油”馏分,酚类即生成酚钠溶于水中,再向酚钠水溶液中通入二氧化碳,酚又游离出来,然后经过蒸馏,就可得到苯酚。

由煤焦油中提取酚,远远满足不了有机化工发展的需要,因此目前苯酚主要靠合成法制取。

OH+ NaOHONa+ H 2O二、苯酚提取ONa+ CO 2 + H 2OOH+ NaHCO 3异丙苯氧化法是以苯作为基本原料,首先发生烷基化反应制取异丙苯,然后用空气氧化异丙苯生成过氧化物,再用稀酸分解过氧化物。

最后得到产物苯酚和丙酮。

三、苯酚合成1、异丙苯氧化法+ CH2 CH CH 3无水AlCl 3CH CH 3CH 3异丙苯氧化法是以苯作为基本原料,首先发生烷基化反应制取异丙苯,然后用空气氧化异丙苯生成过氧化物,再用稀酸分解过氧化物。

最后得到产物苯酚和丙酮。

氢过氧化异丙苯三、苯酚合成1、异丙苯氧化法+ O 20.5MPa110~120℃CH CH 3CH 3 C O O H CH 3CH 3异丙苯氧化法是以苯作为基本原料,首先发生烷基化反应制取异丙苯,然后用空气氧化异丙苯生成过氧化物,再用稀酸分解过氧化物。

最后得到产物苯酚和丙酮。

氢过氧化异丙苯 苯酚 丙酮三、苯酚合成1、异丙苯氧化法稀H 2SO 4OH+O60℃C O O H CH 3CH 3CH 3 C CH 3三、苯酚合成1、异丙苯氧化法异丙苯氧化法是以苯作为基本原料,首先发生烷基化反应制取异丙苯,然后用空气氧化异丙苯生成过氧化物,再用稀酸分解过氧化物。

最后得到产物苯酚和丙酮。